1.本发明属于透析器的生产技术领域,尤其涉及一种透析器的膜丝自动收集系统及其方法。

背景技术:

2.透析器包括空心纤维、外壳、密封层和端盖,其被广泛应用于尿毒症患者的治疗。透析器主要是利用半透膜的原理,将尿毒症患者的血液与透析液同时引入透析器内,使两者在透析液室和血液室内反向流动,借助膜两侧的溶质梯度、渗透梯度和水压梯度,来实现清除血液毒素、补充血液营养物质、调节血液ph值的功能。透析膜制成的细长空心纤维经过喷丝、水洗、烘干压弯后形成一根根连续不断的膜丝,由收丝部分将膜丝收集成束,通过旋转指定的圈数得到规定的根数,收满后用包膜纸包裹住,防止膜丝散开,包好的膜丝整体为圆柱形,然后切割成规定的长度,经过后续处理放置到透析器外壳中。目前收丝主要依靠人工,收丝轮收满膜丝后,人工将其取下并换上新的收丝轮进行收丝。换下的收丝轮由人工手动进行包膜贴胶带,包好后切断取下,然后送至切丝机进行第二次切割,以获得准确长度的膜束。整个收丝部分需要6~10个人才能满足前端出丝生产线的需要,严重影响整个生产线的自动化程度。

技术实现要素:

3.本发明的目的在于提供一种自动化生产且降低人工成本的膜丝自动收集系统及其方法。

4.本发明一种膜丝自动收集系统,其包括自动缓存系统、膜丝张紧系统、自动上下料系统、自动缠绕系统、自动移栽包裹系统、自动切割系统以及自动吸取装载系统,其中所述自动缓存系统缓冲膜丝并把膜丝释放至所述膜丝张紧系统;所述膜丝张紧系统使膜丝处于张紧状态且将膜丝状态反馈至所述自动缠绕系统;所述自动上下料系统从所述膜丝张紧系统上夹持膜丝并把膜丝送至所述自动缠绕系统;所述自动缠绕系统旋转膜丝并把膜丝收集成束;所述自动吸取装载系统将包膜纸送至自动移栽包裹系统;所述自动移栽包裹系统从所述自动缠绕系统上取下膜丝并采用包膜纸进行包裹膜丝;所述自动切割系统切掉包裹的膜丝的两端的弯曲缠绕部分且将整根膜束切成需要的长度,送出切好的膜束。

5.优选地,所述自动缓冲系统包括多个主动辊、位于相邻主动辊之间的从动辊以及与所述从动辊连接的升降电缸,膜丝在所述主动辊和从动棍之间缓冲和释放。

6.优选地,所述膜丝张紧系统包括两个滚轮、连接在两个滚轮之间的张紧辊、摆动臂、固定在摆动臂上的传感器以及力矩电机,其中所述摆动臂的一端与所述张紧辊连接,摆动臂另一端与力矩电机连接,膜丝连接在所述辊轮和张紧辊之间。

7.优选地,所述自动上下料系统包括夹紧与松开膜丝的上下料夹爪、与所述上下料夹爪相对设置的剪刀以及与所述剪刀连接的电缸。

8.优选地,所述自动上下料系统还包括与所述上下料夹爪连接的x轴电缸以及与所

述x轴电缸连接的y轴电缸,所述x轴电缸和y轴电缸的组合,将膜丝送至所述自动缠绕系统。

9.优选地,所述自动缠绕系统包括由所述上下料夹爪输送膜丝且能夹住该膜丝的缠绕夹爪、旋转和缠绕膜丝的收丝臂、伺服电机以及挡丝杆,其中缠绕夹爪和挡丝杆分别固定在收丝臂的两端,收丝臂的中心轴与伺服电机连接。

10.优选地,所述自动移栽包裹系统包括取膜束夹爪、同步运动且与所述取膜束夹爪连接的左移动电缸和右移动电缸、升降电缸以及与所述升降电缸连接的包膜组件;所述包膜组件设有吸附包膜纸的吸盘。

11.优选地,所述自动切割系统包括切割电缸、固定在所述切割电缸上的刀片以及固定膜束的夹具,所述刀片切掉包裹的膜丝的两端的弯曲缠绕部分且将整根膜束切成需要的长度。

12.优选地,所述自动吸取装载系统包括吸膜电缸、固定在所述吸膜电缸上的吸膜组件、平行设置的第一料仓和第二料仓、均与所述第一料仓和第二料仓连接的换仓气缸以及固定吸膜组件上的传感器,所述吸膜组件将包膜纸通过吸真空的方式吸住,由吸膜电缸带动从第一料仓或第二料仓中取出包膜纸。

13.本发明还提供一种膜丝自动收集方法,包括如下步骤:

14.s1:膜丝在自动缓存系统的主动轮和从动轮之间缓冲并把膜丝释放至膜丝张紧系统;

15.s2:膜丝张紧系统的滚轮和张紧辊之间张紧膜丝;膜丝张紧系统的传感器通过检测膜丝张紧系统的摆动臂的位置来判断膜丝的松紧程度,并将结果反馈到自动缠绕系统;

16.s3:自动上下料系统的上下料夹爪从膜丝张紧系统上夹持膜丝并把膜丝送至自动缠绕系统;

17.s4:自动缠绕系统的缠绕夹爪夹住膜丝,膜丝跟随自动缠绕系统的随收丝臂一起旋转且缠绕在收丝臂上并把膜丝收集成束的效果;

18.s5:自动吸取装载系统将包膜纸送至自动移栽包裹系统,自动移栽包裹系统从自动缠绕系统上取下膜丝,然后先采用包膜纸进行包裹膜丝再取下包裹好的膜丝或者先取下膜丝再采用包裹纸进行包裹膜丝;

19.s6:自动切割系统切掉包裹的膜丝的两端的弯曲缠绕部分且将整根膜束切成需要的长度,送出切好的膜束。

20.本发明可以实现膜丝从收取、包膜到最后切割成段的整个自动化生产流程,实现膜丝生产线的自动化生产,降低人工成本。

附图说明

21.下面结合附图和实施例对本发明进一步说明:

22.图1是本发明实施例膜丝自动收集系统的结构示意图;

23.图2是本发明实施例膜丝自动收集系统的自动缓存系统的主视图;

24.图3是本发明实施例膜丝自动收集系统的膜丝张紧系统的主视图;

25.图4是本发明实施例膜丝自动收集系统的自动上下料系统的立体图;

26.图5是本发明实施例膜丝自动收集系统的自动缠绕系统的主视图;

27.图6是本发明实施例膜丝自动收集系统的自动移栽包裹系统的立体图;

28.图7是本发明实施例膜丝自动收集系统的自动切割系统的主视图;

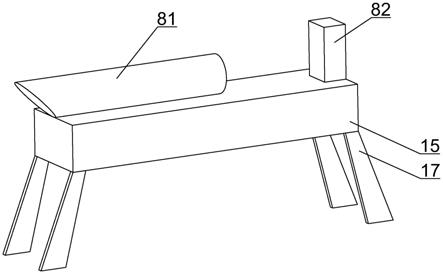

29.图8是本发明实施例膜丝自动收集系统的自动吸取装载系统的立体图。

30.图中:自动缓存系统1、主动辊11、从动辊12、升降电缸13、膜丝张紧系统2、滚轮21、张紧辊22、摆动臂23、传感器24、力矩电机25、自动上下料系统3、上下料夹爪31、x轴电缸32、y轴电缸33、剪刀35、电缸36、自动缠绕系统4、缠绕夹爪41、收丝臂42、伺服电机43、挡丝杆44、自动粘贴系统5、自动移栽包裹系统6、取膜束夹爪61、左移动电缸62、右移动电缸63、升降电缸64、包膜组件65、吸盘651、自动切割系统7、切割电缸71、刀片72、夹具73、自动吸取装载系统8、吸膜电缸81、吸膜组件82、第一料仓83、第二料仓84、换仓气缸85、传感器86。

具体实施方式

31.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明作进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

32.本发明公开一种透析器的膜丝自动收集系统,如图1所示,其包括自动缓存系统1、膜丝张紧系统2、自动上下料系统3、自动缠绕系统4、自动粘贴系统5、自动移栽包裹系统6、自动切割系统7以及自动吸取装载系统8,其中自动缓存系统1缓冲膜丝并把膜丝释放至膜丝张紧系统2;膜丝张紧系统2使膜丝处于张紧状态且将膜丝状态反馈至自动缠绕系统4;自动上下料系统3从膜丝张紧系统2上夹持膜丝并把膜丝送至自动缠绕系统4;自动缠绕系统4旋转膜丝并把膜丝收集成束;自动吸取装载系统8将包膜纸送至自动移栽包裹系统6;自动移栽包裹系统6从自动缠绕系统4上取下膜丝并采用包膜纸进行包裹膜丝;自动切割系统7切掉包裹的膜丝的两端的弯曲缠绕部分且将整根膜束切成需要的长度,送出切好的膜束;自动吸取装载系统8将包膜纸送至自动移栽包裹系统6。

33.如图2所示,自动缓冲系统1的作用是缓存和释放膜丝,其包括多个主动辊11、位于相邻主动辊11之间的从动辊12以及与从动辊12连接的升降电缸13。其中,膜丝在主动辊11和从动棍12之间缓冲和释放;从动辊12可以在升降电缸13的带动下上升和下降,起到缓存和释放膜丝的作用。从动辊12可以是2组,也可以根据需要缓存的膜丝100的长度设计成3组或者更多。

34.自动缓冲系统1能够通过改变主动辊11和从动棍12之间的间距实现膜丝的缓存与释放,并能配合自动缠绕系统4的收丝速度,实时调整膜丝缓存的速度与释放的速度。

35.如图3所示,膜丝张紧系统2的作用是保证膜丝一直处于一定的张紧程度,其包括两个滚轮21、连接在两个滚轮21之间的张紧辊22、摆动臂23、固定在摆动臂23上的传感器24以及力矩电机25,其中摆动臂23的一端与张紧辊22连接,摆动臂23另一端与力矩电机25连接,力矩电机25给摆动臂23提供一个恒定的转矩,使其能将膜丝100张紧。膜丝连接在辊轮21和张紧辊22之间,传感器24通过检测摆动臂23的位置来判断膜丝的松紧程度,并将结果反馈到自动缠绕系统4。

36.膜丝张紧系统2既能通过传感器24检测膜丝100的松紧程度,又能来回摆动,当膜丝松散时将膜丝拉紧,膜丝拉紧过大时释放一些膜丝。膜丝张紧系统2将信号反馈给自动缠绕系统4,调整收丝速度,使膜丝始终处于需要的张紧程度。

37.如图4所示,自动上下料系统3的作用是夹丝与送丝,其包括上下料夹爪31、与上下

料夹爪31连接的x轴电缸32、与x轴电缸32连接的y轴电缸33、与上下料夹爪31相对设置的剪刀35以及与剪刀35连接的电缸36。x轴电缸32和y轴电缸33可以带动上下料夹爪31实现水平和竖直两个方向的运动,从而将膜丝100送至自动缠绕系统4。电缸36带动剪刀35伸出和缩回,剪刀35闭合可以将膜丝切断。

38.自动上下料系统3通过x轴电缸32和y轴电缸33的组合,将膜丝送至自动缠绕系统4,膜丝依靠上下料夹爪31开闭实现夹紧与松开。通过电缸36带动剪刀35将膜丝剪断。

39.如图5所示,自动缠绕系统4的作用是旋转收丝,并能根据膜丝的张紧程度实时调整旋转的速度,保证膜丝不会被拉断或者松散掉落。

40.自动缠绕系统4包括缠绕夹爪41、收丝臂42、伺服电机43以及挡丝杆44,其中缠绕夹爪41和挡丝杆44分别固定在收丝臂42的两端,

收丝臂42

的中心轴与伺服电机44连接。

41.自动上下料系统3的上下料夹爪31将膜丝送至自动缠绕系统4,由缠绕夹爪41将膜丝夹住,使膜丝跟随收丝臂42一起旋转,从而缠绕在收丝臂42上,实现将膜丝收集成束的效果。伺服电机43带动收丝臂42运动,收丝臂42做变速运动,速度由出丝速度和膜丝张紧系统2检测膜丝张紧反馈的速度共同决定。挡丝杆44用来防止膜丝从收丝臂42上脱落。另外,自动缠绕系统4还包括除静电装置(图未示),以消除膜丝运动过程中产生的静电。

42.自动缠绕系统4,通过伺服电机43带动收丝臂42进行旋转收丝。收丝臂42旋转收丝速度由两部分共同决定,一是产线的出丝速度,二是膜丝张紧系统2检测膜丝张紧程度反馈的信号。自动缠绕系统4带有缠绕夹爪41,用来将自动上下料系统3送过来的膜丝固定住。

43.自动粘贴系统5的作用是将包膜纸粘接在一起,可以采用自动贴胶带机贴胶带,也可以使用点胶机喷涂压敏胶。

44.如图6所示,自动移栽包裹系统6的作用是包裹膜丝和将膜丝从自动缠绕系统4上取下。自动移栽包裹系统6包括取膜束夹爪61、同步运动且均与取膜束夹爪61连接的左移动电缸62和右移动电缸63、升降电缸64以及与升降电缸64连接的包膜组件65。取膜束夹爪61可以将收好的膜束固定住,并将膜束聚拢成圆柱形。左移动电缸62和右移动电缸63同步运动,带动自动移栽包裹系统6的取膜束夹爪61到达需要的工位。包膜组件65设有吸盘651,用来吸附包膜纸。

45.自动移栽包裹系统6能够前后移动,包膜组件65可以上下移动,上升到膜束的位置完成包丝并将膜束取下。

46.自动移栽包裹系统6,通过左移动电缸62和右移动电缸63同步动作,带动包膜组件65移动到不同工位;在包丝工位时,包膜组件65在升降电缸64的作用下,向上升起,将自动缠绕系统4收集好的膜丝包裹住并取下。

47.如图7所示,自动切割系统7包括切割电缸71、固定在切割电缸71下方的刀片72以及固定在刀片72下方且水平放置的夹具73,其中切割电缸71和刀片72均垂直放置。自动切割系统7具有两部分,其中一部分用刀片72切掉膜束的两端,两端由于缠绕形成u形,并且会蓬松不规则,不利于后续切段,需提前切掉。切掉两端后的膜束形成规则的圆柱形(即一部分是将自动移栽包裹系统6将膜丝包裹成膜束后,切掉两端的弯曲缠绕部分),再由自动切割系统7的另一部分用刀片72切成一段一段相等的长度(即另一部分是将整根膜束切成需要的长度,并将切好的膜束送出,由机器人取走放入周转箱)。

48.如图8所示,自动吸取装载系统8的作用是将包膜纸送到自动移栽包裹系统6,其包

括吸膜电缸81、固定在吸膜电缸81下方的吸膜组件82、平行设置的第一料仓83和第二料仓84、均与第一料仓83和第二料仓84连接的换仓气缸85以及固定吸膜组件82上的传感器86。吸膜组件82将包膜纸通过吸真空的方式吸住,由吸膜电缸81带动从第一料仓83或第二料仓84中取出包膜纸。可通过真空度检测包膜纸是否被吸住,如果一次吸附不成功,吸膜电缸81带动吸膜组件82再重复一次吸附动作,三次后仍未吸附住则报警提示。传感器86可以检测包膜纸的高度,当高度为零时发出信号,换仓气缸85带动料仓进行更换。当然,包膜纸的使用情况也可以通过电缸计数的方式获得。

49.自动吸取装载系统8的两个料仓,一个料仓的包膜纸用完后自动切换另外一个料仓的包膜纸。

50.参见图2至图5,本发明膜丝自动收集系统,膜丝100首先绕过自动缓存系统1的主动辊11和从动辊12,然后经过膜丝张紧系统2的滚轮21和张紧辊22,最后由自动上下料系统3的上下料夹爪31固定住。开始收丝后,上下料夹爪31在x轴电缸32和y轴电缸33的带动下,先向下移动,再向右移动,以避开自动缠绕系统4的挡丝杆44,最后向上移动到自动缠绕系统4的缠绕夹爪41内侧,缠绕夹爪41闭合夹住膜丝100,上下料夹爪31松开,自动上下料系统3在x轴电缸32带动下回到原位,送丝完成。在送丝的过程中,自动缓存系统1同时开始工作,升降电缸13带动从动辊12上升,将连续不断生产的膜丝进行缓存。

51.当自动缠绕系统4停止转动,自动移栽包裹系统6进行膜丝包膜的动作时,自动缓存系统1开始工作,将产线前端连续不断产出的膜丝100进行缓存。当包膜完成,自动缠绕系统4开始转动进行下一轮的收丝时,自动缓存系统1工作将缓存的膜丝释放;膜丝张紧系统2既能将膜丝的松紧程度反馈到自动缠绕系统4,据此调整收丝速度,又能将瞬间松散的膜丝张紧,防止膜丝脱落掉下造成产线停机;自动上下料系统3的上下料夹爪31将膜丝夹住送至自动缠绕系统4进行收丝,收丝完成,自动上下料系统3的的上下料夹爪31夹住膜丝并切断,当进行下一轮收丝时,自动上下料系统3的上下料夹爪31再将膜丝送至自动缠绕系统4。

52.参见图3和图5,自动缠绕系统4的缠绕夹爪41闭合,自动上下料系统3退回后,自动缠绕系统4的收丝臂42在伺服电机43的带动下开始缠绕收丝。由于膜丝100被缠绕夹爪41夹住,随着收丝臂42的转动,膜丝会一圈一圈的缠绕在收丝臂42上。收丝过程中,自动缓存系统1的从动辊12在升降电缸13的带动下向下运动,将缓存的膜丝100全部释放掉,为下一次的缓存做准备。

53.收丝过程中,膜丝张紧系统2的摆动臂23会随着膜丝的松紧而摆动,并将传感器24检测的信号反馈给自动缠绕系统4,以此来调整收丝臂42的转速。当收丝完成,收丝臂42在水平位置停止,自动上下料系统3的上下料夹爪31伸出将膜丝夹住,同时自动缓存系统1的从动辊12在升降电缸13的带动下向上运动缓存膜丝。

54.上述为膜丝收集到收丝臂42上的过程。

55.设备启动后,收丝部分动作的同时,自动吸取装载系统8的吸膜电缸81带动吸膜组件82下降吸取包膜纸,通过真空度来判断包膜纸是否被吸住。如果未吸附成功,则释放真空,吸膜电缸81带动吸膜组件82上升,重复吸附动作。如此重复3次后仍未将膜纸吸住,则报警提示。同时在第二次第三次的下压吸附过程中,可以适当增加吸膜电缸81的下移量,以使吸膜组件82紧紧压住包膜纸便于吸附成功。包膜纸吸附成功后,由气缸带动送至自动移栽包裹系统6,由包膜组件65上的吸盘651吸附固定住。自动吸取装载系统8回原位等待下一次

动作。

56.自动吸取装载系统8具有两个料仓:第一料仓83、第二料仓84,每个料仓装有一千张包膜纸。通过光电传感器86可以检测包膜纸的高度,当高度为零时发出信号,换仓气缸85带动第一料仓83更换为第二料仓84。包膜纸的使用情况也可以通过电缸计数的方式获得。

57.自动移栽包裹系统6有4个工作位:上膜纸位、等待位、取丝包膜位以及端切位。包膜纸放到自动移栽包裹系统6上,吸盘651吸附固定住后,自动移栽包裹系统6的左移动电缸62和右移动电缸63带动自动移栽包裹系统6到达等待位,等待自动缠绕系统4完成缠绕收丝动作。当自动缠绕系统4的收丝臂42在水平位置停止后,自动移栽包裹系统6在左右移动电缸的带动下到达取丝包膜位。取膜束夹爪61伸出夹紧膜丝,自动上下料系统3的剪刀35伸出将膜丝剪断。剪刀35位于自动上下料系统3的夹爪31和取膜束夹爪61之间。然后升降电缸64带动包膜组件65上升,使包膜纸和膜束相切,包膜组件65完成包膜动作后,升降电缸64带动包膜组件65下降,将膜束从收丝臂42上取下,自动移栽包裹系统6移到端切位(即挡丝杆放平,先向前移动使膜束脱离开收丝臂的辊子,再向下移动,这样就从收丝臂42上取下)。自动移栽包裹系统6移走后,自动上下料系统3的夹爪31送丝,进入下一个循环。

58.自动移栽包裹系统6到达端切位后,自动切割系统7的切割电缸71带动刀片72向下移动,将膜束两端的u形切掉吸走。自动粘贴系统5的自动贴胶带机进行粘接,将包膜纸粘住。然后包裹部分打开,气爪夹住膜束,将膜束送至自动切割系统7的第二部分,切成一段一段相等的长度。切好的每一段膜束通过翻转机构落到溜槽里,最后由机器人将膜束拿走放到周转箱。

59.本发明还揭示一种膜丝自动收集方法,包括如下步骤:

60.s1:膜丝100在自动缓存系统1的主动轮11和从动轮12之间缓冲并把膜丝释放至膜丝张紧系统2;

61.s2:膜丝张紧系统2的滚轮21和张紧辊22之间张紧膜丝;膜丝张紧系统2的传感器24通过检测摆动臂23的位置来判断膜丝的松紧程度,并将结果反馈到自动缠绕系统4;

62.s3:自动上下料系统3的上下料夹爪31从膜丝张紧系统2上夹持膜丝并把膜丝送至自动缠绕系统4;

63.s4:自动缠绕系统4的缠绕夹爪41夹住膜丝,膜丝跟随自动缠绕系统4的收丝臂42一起旋转且缠绕在收丝臂42上并把膜丝收集成束的效果;

64.s5:自动吸取装载系统8将包膜纸送至自动移栽包裹系统6,自动移栽包裹系统6从自动缠绕系统4上取下膜丝,然后先采用包膜纸进行包裹膜丝再取下包裹好的膜丝或者先取下膜丝再采用包裹纸进行包裹膜丝;s6:自动切割系统7切掉包裹的膜丝的两端的弯曲缠绕部分且将整根膜束切成需要的长度,送出切好的膜束。

65.本发明可以实现膜丝从收取、包膜到最后切割成段的整个自动化生产流程,实现膜丝生产线的自动化生产,降低人工成本。

66.以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,虽然本发明已以较佳实施例揭露如上,然而并非用以限定本发明,任何熟悉本专业的技术人员,在不脱离本发明技术方案范围内,当可利用上述揭示的技术内容做出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本发明技术方案内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。