1.本技术涉及汽车安全带技术领域,特别涉及一种导向环及车辆。

背景技术:

2.在车辆内部,车辆发生碰撞或使用紧急制动时被锁紧,以保护驾乘人员的人身安全。

3.相关技术中,安全带织带佩戴通常穿过于导向环上。在抽拉佩戴安全带及碰撞拉紧织带的过程中,驾乘人员需要克服安全带织带与导向环之间的滑动摩擦力。然而,该滑动摩擦力通常较大影响安全带使用的舒适性及约束性能。

技术实现要素:

4.鉴于此,本技术提供一种导向环及车辆,提高驾乘人员使用安全带的舒适性及约束性能。

5.具体而言,包括以下的技术方案:

6.一方面,本技术实施例提供了一种导向环,所述导向环包括:

7.本体,所述本体具有连接轴;和轴承组件,所述轴承组件包括筒体和至少一个滑环,所述筒体的内壁具有至少一个环形滑轨,所述滑环一一对应地位于所述环形滑轨内,并可在所述环形滑轨内转动,每个所述滑环均套设在所述连接轴上。

8.在一种实施例中,每个所述滑环包括环体和滚珠件,所述环体的外壁具有环形固定槽,所述滚珠件位于所述环形固定槽内。

9.在一种实施例中,所述滚珠件包括固定件和多个滚珠,所述多个滚珠间隔设置在所述固定件上,所述多个滚珠与所述环形滑轨的内壁接触。

10.在一种实施例中,所述固定件具有多个依次相连的环形架体,所述多个滚珠一一对应地设置在所述环形架体上。

11.在一种实施例中,所述环形架体的材质为聚合物。

12.在一种实施例中,所述连接轴包括第一子轴和第二子轴,所述第一子轴和所述第二子轴沿所述本体的中轴线对称设置在所述本体上。

13.在一种实施例中,所述第一子轴具有第一固定端和第一自由端,所述第一子轴的横截面面积沿从所述第一固定端到所述第一自由端的方向逐渐减小;

14.所述第二子轴具有第二固定端和第二自由端,所述第二子轴的横截面面积沿从所述第二固定端到所述第二自由端的方向逐渐减小。

15.在一种实施例中,所述至少一个滑环包括第一滑环和第二滑环,所述筒体的内壁具有第一环形滑轨和第二环形滑轨,所述第一滑环套设在所述第一子轴上,并位于所述第一环形滑轨内;所述第二滑环套设在所述第二子轴上,并位于所述第二环形滑轨内。

16.在一种实施例中,所述本体具有安装孔,所述安装孔用于与螺栓配合。

17.另一方面,本技术实施例还提供了一种车辆,所述车辆包括如上述一方面所述的

导向环。

18.本技术实施例提供的导向环,通过设置轴承组件,使得安全带织带与轴承组件的筒体接触,当驾乘人员抽拉织带时,织带带动筒体转动,进而筒体可以带动位于筒体内的至少一个滑环沿环形滑轨转动,而由于滑环均套设在连接轴上,使得滑环在连接轴上转动,也就是说,该导向环在与安全带织带配合使用时,将导向环与安全带织带之间的摩擦力由原始的滑动摩擦转变为轴承组件与连接轴之间的滚动摩擦,提高安全带的舒适性及约束性能。

附图说明

19.为了更清楚地说明本技术实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

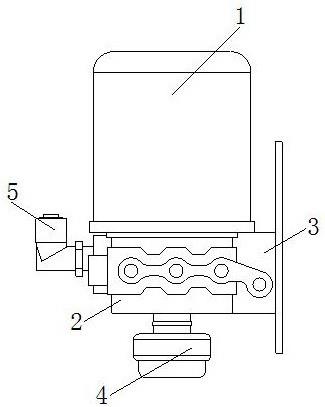

20.图1为本技术一示例性实施例提供的导向环的一种结构示意图;

21.图2为本技术一示例性实施例提供的导向环的另一种结构示意图;

22.图3为本技术一示例性实施例提供的导向环中安装孔、定距环和钢垫圈的示意图。

23.图中的附图标记分别表示为:

24.1-本体;11-连接轴;12-安装孔;111-第一子轴;1111-第一固定端;1112-第一自由端;112-第二子轴;1121-第二固定端;1122-第二自由端;12-安装孔;101-第一翼部;102-固定部;1021-环形结构;1022-固定件;103-第二翼部;

25.2-轴承组件;21-筒体;211-环形滑轨;2101-第一环形滑轨;22-滑环;2201-第一滑环;2202-第二滑环;221-环体;222-滚珠件;2221-固定件;2222-滚珠;2223-环形架体;223-环形固定槽;

26.3-定距环;

27.4-钢垫圈。

具体实施方式

28.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

29.本技术实施例中所涉及的方位名词,如“上”、“下”、“侧”等,一般以图1中所示方位的相对关系为基准,且采用这些方位名词仅仅是为了更清楚地描述结构和结构之间的关系,并不是为了描述绝对的方位。在产品以不同姿态摆放时,方位可能发生变化,例如“上”、“下”可能互换。

30.为使本技术的技术方案和优点更加清楚,下面将结合附图对本技术实施方式作进一步地详细描述。

31.导向环是三点式安全带重要部件之一,安装在汽车座椅的头枕旁的车身上。安全带织带从卷收器拉出后,需要先经过导向环。现有的安全带导向环多为一体式结构,导向环

的中部具有连接轴,用于与安全带织带可滑动地连接,因而安全带织带与连接轴之间存在滑动摩擦力,且由于安全带织带的材料通常为针织材质,表面较为粗糙,因此该滑动摩擦力通常较大,使得抽拉安全带织带的过程较为费力,不便于操作。另外,在汽车碰撞中,随着安全带织带与导向环之间压力增加,安全带织带与导向环之间的滑动摩擦力逐渐增大,导致驾乘人员肩部承受的荷载增大,进而影响乘员胸部压缩量。因此,为了驾乘人员佩戴安全带时更加舒适,应尽量减小导向环与安全带之间的滑动摩擦力。

32.为了解决相关技术中存在的问题,本技术实施例提供了一种导向环,其结构示意图如图1所示。

33.参见图1,本技术实施例提供的导向环包括本体1和轴承组件2。

34.其中,本体1具有连接轴11,通过设置连接轴11,便于与轴承组件2连接。

35.轴承组件2包括筒体21和至少一个滑环22,筒体21的内壁具有至少一个环形滑轨211,滑环22一一对应地位于环形滑轨211内,并可在环形滑轨211内转动,每个滑环22均套设在连接轴11上。

36.为了与安全带配合使用,安全带与筒体21的外表面接触。

37.本技术实施例提供的导向环的工作原理为:

38.当驾乘人员抽拉安全带织带时,安全带织带带动筒体21转动,进而筒体21可以带动位于筒体21内的至少一个滑环22沿环形滑轨211转动,而由于滑环均套设在连接轴11上,使得滑环22在连接轴11上转动。

39.因此,该导向环在与安全带织带配合使用时,将导向环与安全带织带之间的摩擦力由原始的滑动摩擦转变为轴承组件2与连接轴11之间的滚动摩擦,提高安全带的舒适性及约束性能。

40.下面对本技术实施例提供的导向环的结构进行进一步地描述说明:

41.连接轴11用于为轴承组件2提供支撑,进而可以为驾乘人员为轴承组件2外部的安全带织带提供导向作用。

42.在一些实施例中,参见图1,连接轴11可以位于本体1一侧的下部,便于在与轴承组件2装配后,轴承组件2进一步与安全带织带配合。

43.在一些实施例中,连接轴11为钢制轴。

44.可选的,钢制轴的材质为轴承钢。由于轴承钢具有疲劳强度高、耐磨性能好、硬度高以及防锈性能好的优点,因而当钢制轴的材质选择为轴承钢时,可以确保连接轴11具有疲劳强度高、耐磨性能好、硬度高以及防锈性能好的优点。

45.在一些实施例中,参见图2,连接轴11包括第一子轴111和第二子轴112,第一子轴111和第二子轴112沿着本体1的中轴线对称设置在本体1上,以便于连接轴11与轴承组件2的装配。

46.可以理解的是,第一子轴111和第二子轴112之间具有间隔。

47.在一些实施例中,第一子轴111和第二子轴112均为圆柱型轴,且第一子轴111和第二子轴112的长度以及材质均相同,便于加工制造。

48.可选的,第一子轴111的长度和第二子轴112的长度可以均为9mm。

49.在一些实施例中,参见图2,第一子轴111具有第一固定端1111和第一自由端1112,第一子轴111的横截面面积沿从第一固定端1111到第一自由端1112的方向逐渐减小,起到

导引的作用,便于环体221套设在第一子轴111上。

50.在一些实施例中,参见图2,第二子轴112具有第二固定端1121和第二自由端1122,第二子轴112的横截面面积沿从第二固定端1121到第二自由端1122的方向逐渐减小,起到导引的作用,便于环体221套设在第一子轴111第二子轴112上。

51.可以理解的是,第一固定端1111和第二固定端1121均与本体1连接,第一自由端1112和第二自由端1122均远离本体1。

52.可选的,第一自由端1112的端面和第二自由端1122的端面之间的距离可以为31cm。

53.为了保证筒体21可以装配到第一子轴111和第二子轴112上,筒体21的长度小于第一固定端1111的端面与第二固定端1121的端面之间的距离。

54.轴承组件2为本技术实施例提供的导向环的核心部件,起到了将安全带与导向环之间的滑动摩擦转变为滚动摩擦的作用。

55.在一些实施例中,筒体21的长度可以为40mm。

56.在一些实施例中,与连接轴11类似,筒体21的材质也可以为轴承钢。由于轴承钢具有疲劳强度高、耐磨性能好、硬度高以及防锈性能好的优点,因而当筒体21的材质选择为轴承钢时,可以确保连接轴11具有疲劳强度高、耐磨性能好、硬度高以及防锈性能好的优点。

57.在一些实施例中,环形滑轨211的表面光滑,便于与滑环22配合,起到减小摩擦的作用。

58.在一些实施例中,参见图1,每个滑环22包括环体221和滚珠件222,环体221的外壁具有环形固定槽223,滚珠件222位于环形固定槽223内。

59.通过设置环体221,以实现滑环22与连接轴11连接;通过设置滚珠件222,以实现用于在环体221和筒体21之间产生滚动摩擦力。

60.在使用时,环体221套设在连接轴11上,且可以在连接轴11上产生转动;同时,筒体21的环形滑轨211与环体221的环形固定槽223正对,使得滚珠件222位于筒体21的环形滑轨211与环体221的环形固定槽之间,且滚珠件222可在筒体21的环形滑轨211与环体221的环形固定槽之间自由滚动。

61.在一些实施例中,参见图1,滚珠件222包括固定件2221和多个滚珠2222,多个滚珠2222间隔设置在固定件2221上,多个滚珠2222与环形滑轨211的内壁接触。

62.如此设置,可以使多个滚珠2222均匀地分布在筒体21的环形滑轨211与环体221的环形固定槽之间,进而产生均匀的滚动摩擦力。

63.可以理解的是,每个滚珠2222具有相同的直径和材质,以保证多个滚珠2222在滚动过程中的稳定性。

64.在一些实施例中,环形滑轨211的宽度与环形固定槽223的宽度均不大于多个滚珠2222的直径,且均不小于多个滚珠2222的直径的一半。

65.如果环形滑轨211的宽度与环形固定槽223的宽度设置过大,则无法对多个滚珠2222起到限位的作用,使得多个滚珠2222在环形滑轨211的宽度与环形固定槽223之间运动时会产生较大的噪声;如果环形滑轨211的宽度与环形固定槽223的宽度设置过小,也无法对多个滚珠2222起到限位的作用,使得多个滚珠2222易从环形滑轨211与环形固定槽223中滑脱,进而导致轴承组件2失效。

66.在一些实施例中,每个滚珠2222的直径的取值范围为7mm~25mm。

67.可选的,参见图2,滚珠2222的数量可以为7个。本领域技术人员可以理解的是,当选取内径和外径较小的滚珠2222时,其转速较快,滚动摩擦力较小,但由于滚珠2222的尺寸较小,因此需要设置的数量较多,成本较高;反之,当选取内径和外径较大的滚珠2222时,其转速较慢,滚动摩擦力较大,但由于滚珠2222的尺寸较大,因此需要设置的数量较少,成本较低。当然,对于滚珠2222的尺寸及数量还可以设置为其他取值,在此不再赘述。

68.在一些实施例中,参见图1,固定件2221具有多个依次相连的环形架体2223,多个滚珠2222一一对应地设置在环形架体2223上。

69.通过设置环形架体2223,以将多个滚珠2222分开并将每个滚珠2222的位置固定,使得多个滚珠2222可转动地限定在环形架体2223上。

70.在一些实施例中,固定件2221的加工方法包括压铸法和塑铸法。

71.在一些实施例中,参见图1,环形架体2223的材质可以为聚合物。由于聚合物材质较软且具有一定地弹性,因此当将环形架体2223的材质设置为聚合物时,可以减少环形架体2223与滚珠2222之间的磨损,降低多个滚珠2222滚动时产生的噪声,同时还可以避免因多个滚珠2222错位而导致的轴承组件2失效。

72.可选的,聚合物包括尼龙、酚醛胶布、聚四氟乙烯等。

73.当然,环形架体2223除了采用聚合物制造以外,还可以采用其他质地柔软的金属材料制成,只要达到可以减少磨损的目的即可。

74.当滚珠件222装入轴承组件2之后,由于环形架体2223的中空部分与滚珠2222之间存在间隙,因而固定件2221可以沿径向有所偏移,称其为径向偏移量;在对滚珠件222进行装配时,应保证当固定件2221达到最大径向偏移量时,固定件2221不与环体221相接触,以保持轴承组件2的稳定性。

75.其中,根据以下公式计算径向偏移量:

[0076][0077]

式中:εc为固定件2221的径向偏移量;bc为固定件2221的宽度;rc为环形架体2223的曲率半径;kc为环形架体2223的深度。

[0078]

对滑环22的个数,其可以设置为一个、两个或两个以上,其可能的实现方式可以有以下几种:

[0079]

在一种可能的实现方式中,滑环22的个数仅为一个(图中未示出),位于筒体21的中部的内壁具有一个环形滑轨211,滑环22位于该环形滑轨211内,并可在环形滑轨211内转动。

[0080]

在另一种可能的实现方式中,为了更好地与第一子轴111和第二子轴112配合,参见图2,至少一个滑环22包括第一滑环2201和第二滑环2202,筒体21的内壁具有第一环形滑轨2101和第二环形滑轨(图中未示出),第一环形滑轨2101和第二环形滑轨对称设置在筒体21上。

[0081]

第一滑环2201套设在第一子轴111上,并位于第一环形滑轨2101内,使得第一滑环2201位于第一子轴111上,并在第一环形滑轨2101内滑动。

[0082]

其中,第一滑环2201具有第一滚珠件和第一环形固定槽,第一滚珠件可以在筒体21的第一环形滑轨2101与第一滑环2201的第一环形固定槽之间进行自由滚动。其中,第一滚珠件222对应具有固定件2221和多个滚珠2222。

[0083]

第二滑环2202套设在第二子轴112上,并位于第二环形滑轨内,使得第二滑环2202位于第二子轴112上,并在第二环形滑轨内滑动。

[0084]

其中,第二滑环2202具有第二滚珠件和第二环形固定槽,第二滚珠件可以在筒体21的第二环形滑轨与第二滑环2202的第二环形固定槽之间进行自由滚动。其中,第二滚珠件对应具有固定件2221和多个滚珠2222。

[0085]

可选的,第一环形滑轨2101和第二环形滑轨的宽度相同。

[0086]

可选的,第一滑环2201和第二滑环2202的尺寸与材质均相同。

[0087]

在又一种可能的实现方式中,为了更好地与第一子轴111和第二子轴112配合,滑环22的个数可以为四个,至少一个滑环22包括第一滑环2201、第二滑环2202、第三滑环(图中未示出)和第四滑环(图中未示出),筒体21的内壁具有第一环形滑轨2101、第二环形滑轨、第三环形滑轨和第四环形滑轨。第一环形滑轨2101,第二环形滑轨,第三环形滑轨和第四环形滑轨沿筒体21的长度的延伸方向依次设置在筒体21的内壁上。

[0088]

第一滑环2201和第三滑环套设在第一子轴111上,并分别位于第一环形滑轨2101和第三环形滑轨内,使得第一滑环2201可以在第一环形滑轨2101内滑动,第三滑环可以在第三环形滑轨内滑动。

[0089]

第二滑环2202和第四滑环套设在第二子轴112上,并分别位于第二环形滑轨和第四环形滑轨内,使得第二滑环2202可以在第二环形滑轨内滑动,第四滑环可以在第四环形滑轨内滑动。

[0090]

可选的,第一环形滑轨2101、第二环形滑轨、第三环形滑轨和第四环形滑轨的宽度相同。

[0091]

可选的,第一滑环2201、第二滑环2202、第三滑环和第四滑环的尺寸与材质均相同。

[0092]

可以理解的是,当选取滑环的数量较多时,其滚珠的数量较多,滚动摩擦力较小,但成本较高,重量较大;反之,当选取滑环的数量较少时,其滚珠的数量较少,滚动摩擦力较大,但成本较低,重量较轻。当然,对于滑环的选取数量还可以设置为其他取值,在此不再赘述。

[0093]

本体1为本技术实施例提供的导向环的主体结构,可以起到将导向环固定到车身上以及为轴承组件2提供支撑的作用。

[0094]

在一些实施例中,参见图3,本体1为轴对称结构。

[0095]

在一些实施例中,本体1包括第一翼部101、固定部102和第二翼部103,其中固定部102包括相连的环形结构1021和固定件1022,第一翼部101和第二翼部103相对设置在环形结构1021的两侧,连接轴11位于环形结构1021的下部,安全带可从环形结构1021的一侧穿过到环形结构1021的另一侧,并位于套设在连接轴11的筒体21上;固定件1022用于与车身连接。

[0096]

参见图3,本体1具有安装孔12,安装孔12用于与螺栓配合,以实现将本体1固定到车身上。

[0097]

进一步地,安装孔12位于固定件1022上。

[0098]

在一些实施例中,本技术实施例提供的导向环还包括定距环3和钢垫圈4;其中,定距环3可以为环体结构,套设于螺栓上,且位于安装孔12与汽车车身之间。

[0099]

通过设置定距环3,以在螺栓拧紧的过程中防止螺栓锁死,保证本技术实施例提供的导向环可以发生转动。

[0100]

在一些实施例中,钢垫圈4可以为环体,位于定距环3的内表面与螺栓的外表面之间。

[0101]

通过设置钢垫圈4,以分散螺母对定距环3的压力,并防止定距环3从螺栓上滑脱。

[0102]

可选的,钢垫圈4按照结构形状可分为平垫圈-c级、大垫圈-a和c级、特大垫圈-c级、小垫圈-a级、平垫圈-a级、平垫圈-倒角型-a级、钢结构用高强度垫圈、球面垫圈、锥面垫圈、工字钢用方斜垫圈、槽钢用方斜垫圈、标准型弹簧垫圈、轻型弹簧垫圈、重型弹簧垫圈、内齿锁紧垫圈、内锯齿锁紧垫圈、外齿锁紧垫圈、外锯齿锁紧垫圈、单耳止动垫圈、双耳止动垫圈、外舌止动垫圈、圆螺母用止动垫圈。

[0103]

可选的,本技术实施例提供的导向环中采用的钢垫圈4可以为内锯齿锁紧垫圈。

[0104]

在一些实施例中,钢垫圈4的内壁具有多个锯齿,其多个锯齿与螺栓配合,可以起到防止螺母松动的作用。

[0105]

在一种可能的示例中,以图1所示的导向环为例,其中连接轴11包括第一子轴111和第二子轴112,至少一个滑环22包括第一滑环2201和第二滑环2202,筒体的内壁具有第一环形滑轨2101和第二环形滑轨,在对本技术实施例提供的导向环进行组装时,可以按照以下步骤进行组装:

[0106]

将多个滚珠2222依次安装到环形架体2223内,得到第一滚珠件和第二滚珠件;

[0107]

将第一滚珠件与环体221进行安装,得到第一滑环2201;

[0108]

将第一滑环2201放入到筒体21的第一环形滑轨2101里面,使得第一滚珠件卡位于第一环形滑轨2101内;

[0109]

将第二滚珠件与环体221进行安装,得到第二滑环2202;

[0110]

将第二滑环2202放入到筒体21的第二环形滑轨里面,使得第二滚珠件卡位于第二环形滑轨内;

[0111]

将第一滑环2201套设在第一子轴111上,另一个第二滑环2202套设在第二子轴112上。

[0112]

另外,本技术实施例还提供了一种车辆,车辆包括如上述实施例所述的导向环。

[0113]

通过设置轴承组件2,使得安全带与轴承组件2的筒体21接触,当驾乘人员抽拉安全带时,安全带带动筒体21转动,进而筒体21可以带动位于筒体21内的至少一个滑环22沿环形滑轨211转动,而由于滑环22均套设在连接轴11上,使得滑环22在连接轴11上转动。

[0114]

因此,基于使用了上述导向环,本技术实施例提供的车辆在与安全带织带配合使用时,将导向环与安全带织带之间的摩擦力由原始的滑动摩擦转变为轴承组件2与连接轴11之间的滚动摩擦,提高安全带的舒适性及约束性能。

[0115]

在一种可能的示例中,当需要在车辆上安装导向环时,可以按照以下步骤进行操作:

[0116]

将螺栓的一端穿过本体1的安装孔12;

[0117]

将钢垫圈4套设在螺栓背离连接轴11的一侧;

[0118]

将定距环3套设于钢垫圈4的外侧;

[0119]

将螺栓的另一端插入汽车车身中,并将螺栓与汽车车身固定连接。

[0120]

在本技术中,术语“第一”和“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性。术语“多个”指两个或两个以上,除非另有明确的限定。

[0121]

本领域技术人员在考虑说明书及实践这里公开的本技术后,将容易想到本技术的其它实施方案。本技术旨在涵盖本技术的任何变型、用途或者适应性变化,这些变型、用途或者适应性变化遵循本技术的一般性原理并包括本技术未公开的本技术领域中的公知常识或惯用技术手段。说明书和实施例仅被视为示例性的。

[0122]

应当理解的是,本技术并不局限于上面已经描述并在附图中示出的精确结构,并且可以在不脱离其范围进行各种修改和改变。本技术的范围仅由所附的权利要求来限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。