1.本发明涉及使用密集货架的自动化物流技术领域,具体涉及轨道贯通式密集货架的出入库货位分配方法及存储介质,用于各行业中自动化仓储立库使用密集货架的场景。

背景技术:

2.自动化立体仓库在物流行业已经广泛使用,随着行业的快速发展,能够做到自动化输送、自动化信息管理已经成为行业的基本要求,现阶段对自动化物流行业已经向着智能化、最大提升设备效率、最大降低设备和人员成本的方向改变。传统的自动化立体仓库,多采用一台堆垛机负责单排或双排货位的设备布局方式,这种方式每台堆垛机负责的货位较少,要增加货位必然要增加堆垛机,而相对于普通输送设备,堆垛机的硬件成本比较高,并且堆垛机行走的轨道区域无法安装货架,无形中增大了自动化仓库的占地面积。增加堆垛机设备、增加仓库占地面积,相对的货位数量增加却有限,这种情况无疑增加了仓库的建设成本。

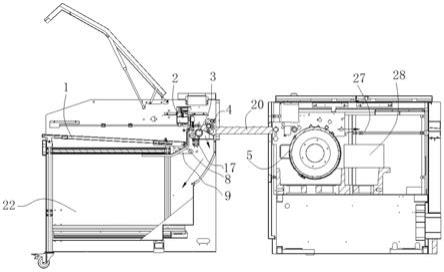

3.为解决上述问题,密集存储仓库的建设逐渐增多,如图1所示,一个密集货架由多个货位紧密相连而成,每个货位由多个存储位置构成,多个货位两端采用输送设备(堆垛机加穿梭板或四向穿梭车)对物料进行输送。密集存储库使堆垛机等关键设备数量减少、有效面积内货位得到了增加,但密集存储库由于货位紧密相连,对某个货位入库、出库时只能从处在最外侧的货位进行,大大降低了货位出入库的灵活性,因此对密集存储库的出入库货位分配方法就显得尤为重要。出入库分配方法直接决定了密集存储库的货位利用率、设备的执行效率以及整个自动化仓库系统的效率。但现有的货位分配方法存在货位分配较为随意、缺乏规律性,导致空货位的浪费,货位得不到有效利用,还严重影响到出库效率。

技术实现要素:

4.为解决现有技术中的不足,本发明提供了一种轨道贯通式密集货架的出入库货位分配方法,大大提高了货位的利用率,避免了货位浪费,并采用最优出库巷道进行出库,大大提高了出库效率。

5.根据第一方面,本发明提供了一种轨道贯通式密集货架的出入库货位分配方法,所述方法包括入库步骤s1及出库步骤s2,其中

6.所述入库步骤s1包括:

7.入库货位确定步骤s11:检查与入库物料同属性的物料在密集货架中的存储情况,将货位划分为未存满货位和空置货位;

8.未存满货位入库步骤s12:入库站台向未存满货位中可使用的货位所在的巷道分配任务,该巷道的堆垛机按入库策略执行分配到的任务;

9.所述入库策略包括:

10.判断物料输送到堆垛机取货口时的位置,若物料输送到左侧堆垛机取货口,则将货位上的存储位置由中部向左侧依次分配给左侧堆垛机取货口上的物料;若物料输送到右

侧堆垛机取货口,则将货位上的存储位置由中部向右侧依次分配给右侧堆垛机取货口上的物料;

11.判断物料分配到的存储位置是否处于端头,若在端头,则用左/右侧堆垛机直接将存放物料,反之,则用穿梭板存放物料;

12.确定巷道步骤s13:基于需要的空置货位数确定所需巷道集合,根据所述所需巷道集合和堆垛机的繁忙度确定最终物料入库巷道;

13.空置货位入库步骤s14:入库站台依次向入库巷道进行任务分配,每一巷道分配该属性物料对应存储位置数的任务,堆垛机按所述入库策略执行入库任务,直至该属性的物料全部入库;

14.所述出库步骤s2包括:

15.出库货位确定步骤s21:根据发货订单中同属性物料的发货总数,确定可用来发货的出库货位数;

16.出库货位排序步骤s22:按出库货位中物料最早入库时间对出库货位进行初排序,然后再按离出库站台的距离进行再排序,距离越近,排名越靠前;

17.货位出库步骤s23:按排序进行出库,直至完成出库任务;对于任一出库货位,出库时调用货位两侧的堆垛机中繁忙度低的堆垛机进行出库。

18.进一步地,在入库货位确定步骤s11中,

19.未存满货位中可使用的货位集合l

x

为:l

x

=l

0-l120.需要的空置货位数q

t

为:

21.其中,l0表示该属性物料存储位置未存满的货位集合;l1表示该属性物料正在出货的货位集合;q

total

表示入库计划中该属性物料的总数;q

lx

表示未存满货位中可使用的货位集合l

x

的实际可用存储位置数;q

loc

表示每个货位的存储位置数。

22.进一步地,在未存满货位入库步骤s12中,入库站台基于任务分配原则向巷道分配任务,所述任务分配原则包括:

23.每个入库站台单次最多向一个巷道分配c

loop

个任务;

24.对于未存满货位:判断所述未存满货位的存储位置与c

loop

的大小,若所述未存满货位的存储位置大于c

loop

,则当前入库站台向该巷道分配c

loop

条任务后,选择下一入库站台对该巷道分配任务,直至未存满货位的存储位置小于或等于c

loop

,该入库站台向该巷道分配未存满货位的存储位置数量的任务;

25.对于空置货位:入库站台向当前巷道分配c

loop

个任务后,循环到下一巷道分配c

loop

个任务;

26.c

loop

表示巷道锁定系数,c

loop

为

[0027][0028]

其中,q

loc

表示每个货位的存储位置数;q

stn

表示同属性物料入库站台的数量。

[0029]

进一步地,所述确定巷道步骤s13包括:

[0030]

按堆垛机的繁忙度将所有同属性物料存储巷道进行排序,得到巷道繁忙度序列,堆垛机繁忙度越小,排名越靠前;

[0031]

求取所述所需巷道集合、入库站台向空置货位分配任务后形成的巷道集合和所述巷道繁忙度序列的交集;若存在交集,则优先选择该交集中的巷道作为入库巷道;若不存在交集,则以巷道繁忙度序列作为入库巷道。

[0032]

进一步地,所述堆垛机繁忙度r

task

为

[0033][0034]

其中,jr表示该堆垛机入库任务数量;jc表示该堆垛机出库任务数量;j

tr

表示所有堆垛机入库任务总数;j

tc

表示所有堆垛机入库任务总数。

[0035]

进一步地,在出库货位确定步骤s21中,所述可用来发货的出库货位数l

p

为

[0036][0037]

其中,q

′

total

表示发货订单中同属性物料的发货总数;qm表示存放该物料但位置未存放满、且无入库任务的物料数量;q

loc

表示每个货位的存储位置数。

[0038]

进一步地,所述出库货位排序步骤s22中,再排序后的货位集合ls为:ls=r

×

l

p

[0039]

其中,r表示路径权重,r越大,路径优先级越高。

[0040]

进一步地,所述货位出库步骤s23还包括:

[0041]

调取左侧堆垛机和右侧堆垛机中繁忙度低的堆垛机执行出库任务;

[0042]

判断该出库任务的物料在货位中的位置,若物料位于靠近执行出库任务堆垛机的端头处,则使用该堆垛机直接取货并输送出库,反之,则使用穿梭板取货后,再由该堆垛机输出出库。

[0043]

根据第二方面,本发明还提供了一种计算机可读存储介质,其上存储有计算机程序,所述程序能够被处理器执行以实现如上所述的方法的步骤。

[0044]

相比现有技术,本发明的有益效果介绍:

[0045]

(1)本发明提供的轨道贯通式密集货架的出入库货位分配方法,同一货位只存放同一属性的物料,入库时,采用先填满未存满货位,再使用空置货位的方式,大大降低了空存储位置的数量,提高了货位的利用率。

[0046]

(2)物料存入空置货位时,采用最优入库巷道排序,提升了入库效率及关键输送设备的利用率。

[0047]

(3)出库时,优先取出存放时间长、路径最短的货位上的物料,同时考虑堆垛机的繁忙度,既避免了物料长时间存放而引发的物料质量问题,也大大提高了出库效率。

附图说明

[0048]

图1为密集存储仓库的俯视图;

[0049]

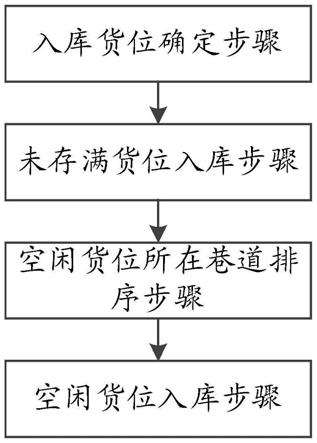

图2为本发明提供的入库步骤的流程框图;

[0050]

图3为实施例1中入库策略的流程示意图;

[0051]

图4为实施例1中堆垛机执行入库任务时的状态图;

[0052]

图5为本发明提供的出库步骤的流程框图;

[0053]

图6为实施例1中货位出库步骤的流程示意图。

具体实施方式

[0054]

下面通过具体实施方式结合附图对本发明作进一步详细说明。

[0055]

实施例1

[0056]

本发明提供了一种轨道贯通式密集货架的出入库货位分配方法,包括:入库步骤及出库步骤,入库步骤采用先填满未存满货位,再使用空置货位的方式,出库优先取出存放时间长、路径最短的货位上的物料。

[0057]

具体地,如图2所示,入库步骤s1包括:

[0058]

入库货位确定步骤s11:获取入库计划,检查与入库物料同属性的物料在密集货架中的存储情况,将货位划分为未存满货位和空置货位。空置货位集合为l

x

=l

0-l1;需要的空置货位数其中,l0表示该属性物料存储位置未存满的货位集合;l1表示该属性物料正在出货的货位集合;q

total

表示入库计划中该属性物料的总数。

[0059]

未存满货位入库步骤s12:入库站台向未存满货位所在的巷道分配任务,该巷道的堆垛机按入库策略执行分配到的任务。由于同一货位存在多个存储位置,在同一时刻该货位会分配到多条入库任务,而由于每盘货物从入库站台到堆垛机取货口时经过的输送路径、输送设备不同,导致到达堆垛机取货口的现后顺序存在差异,因此,入库时需采用入库策略,入库策略具体地为:

[0060]

如图3和图4所示,首先需判断物料输送到堆垛机取货口时的位置,若物料输送到左侧堆垛机取货口,则将货位上的存储位置由中部向左侧依次分配给左侧堆垛机取货口上的物料(对于未存满的货位,若存储位置存有物料,则判断下一存储位置是否有物料,直至存储位置没有物料);若物料输送到右侧堆垛机取货口,则将货位上的存储位置由中部向右侧依次分配给右侧堆垛机取货口上的物料。然后判断物料分配到的存储位置是否处于端头,若端头,则用左/右侧堆垛机直接将存放物料,反之,则用穿梭板存放物料。举例来说,若物料输送到左侧堆垛机取货口,而p2、p3位置上存有物料,则将p1位置分配给该物料,直接使用左侧堆垛机存放物料。若物料输送到右侧堆垛机取货口,则将p4位置分配给该物料,此时,由于p4位置不在端头,需要使用穿梭板存放物料来存放物料。采用物料到达堆垛机取货口再分配具体存储存储位置的方式,从而做到精确入库。

[0061]

确定巷道步骤s13:基于需要的空置货位数确定所需巷道集合,根据所述所需巷道集合和堆垛机的繁忙度确定最终物料入库巷道。具体为:

[0062]

按堆垛机的繁忙度将所有同属性物料存储巷道进行排序,得到巷道繁忙度序列,堆垛机繁忙度越小,排名越靠前;

[0063]

求取所需巷道集合、入库站台向空置货位分配任务后形成的巷道集合和所述巷道繁忙度序列的交集;若存在交集,则优先选择该交集中的巷道作为入库巷道;若不存在交集,则以巷道繁忙度序列作为入库巷道。

[0064]

例如所需巷道排序集合为:{1巷道、2巷道、3巷道、4巷道、5巷道},入库站台向空置货位分配任务形成的巷道排序集合为:{3巷道、2巷道、5巷道},堆垛机繁忙度从低到高的排序巷道集合为:{3巷道、4巷道、2巷道、5巷道、1巷道},则交集中最优的巷道为3巷道,当前该站台的入库托盘被分配到3巷道。

[0065]

堆垛机繁忙度r

task

为:

[0066]

其中,jr表示该堆垛机入库任务数量;jc表示该堆垛机出库任务数量;j

tr

表示所有堆垛机入库任务总数;j

tc

表示所有堆垛机入库任务总数。

[0067]

入库站台向巷道分配任务时,遵循如下任务分配原则:

[0068]

每个入库站台单次最多向一个巷道分配c

loop

个任务;c

loop

为巷道锁定系数,其中,q

loc

表示每个货位的存储位置数;q

stn

表示同属性物料入库站台的数量。

[0069]

对于未存满货位:判断未存满货位的存储位置与c

loop

的大小,若未存满货位的存储位置大于c

loop

,则当前入库站台向该巷道分配c

loop

条任务后,选择下一入库站台对该巷道分配任务,并重复上述判断步骤,直至未存满货位的存储位置小于或等于c

loop

,该入库站台向该巷道分配未存满货位的存储位置数量的任务,该巷道的堆垛机按入库策略执行分配到的任务。保证了属性相同的物料在各货位中均匀存放,尽可能做多同属性物料货位内无空位,大大提高了货位的利用率。

[0070]

对于空置货位:入库站台向当前巷道分配c

loop

个任务后,循环到下一巷道分配c

loop

个任务。

[0071]

空置货位入库步骤s14:入库站台依次向入库巷道进行任务分配,每一巷道分配该属性物料对应存储位置数的任务,堆垛机按入库策略执行入库任务,直至该属性的物料全部入库。

[0072]

如图5所示,出库步骤s2包括:

[0073]

出库货位确定步骤s21:根据发货订单中同属性物料的发货总数,确定可用来发货的出库货位数l

p

;q

′

total

表示发货订单中同属性物料的发货总数;qm表示存放该物料但位置未存放满、且无入库任务的物料数量;q

loc

表示每个货位的存储位置数。

[0074]

出库货位排序步骤s22:按出库货位中物料最早入库时间对出库货位进行初排序,然后按离出库站台的距离进行再排序,距离越近,排名越靠前。排序后的货位集合ls=r

×

l

p

,r表示路径权重,r越大,路径优先级越高。

[0075]

货位出库步骤s23:按排序进行出库,直至完成出库任务;对于任一出库货位,出库时调用货位两侧的堆垛机中繁忙度低的堆垛机进行出库。具体地,如图6所示,货位出库步骤s23包括:

[0076]

调取左侧堆垛机和右侧堆垛机中繁忙度r

task

低的堆垛机执行出库任务。

[0077]

判断该出库任务的物料在货位中的位置,若物料位于靠近执行出库任务堆垛机的端头处,则使用该堆垛机直接取货并输送出库,反之,则使用穿梭板取货后,再由该堆垛机输出出库。

[0078]

实施例2

[0079]

某卷烟厂成品立库采用轨道贯通式密集货架进行成品件烟的收发存管理。其中,货位区中间3排货架为贯通式密集货架,每排货架各有29列、9层,每个货位有6个托盘存储位置,货位区两侧货架为单深位货架,同样为29列、9层,每个货位只有一个托盘存储位置,单深货位作为量小的异常物料、散盘物料存放货位。

[0080]

成品件烟从卷包车间生产后,通过两个机械手共8个码垛通道进行成品件烟的码放,成品件烟每满30件码放到一个托盘。即共用8个码垛工位可以进行件烟托盘的入库申请。

[0081]

在获取入库计划后,系统采用3个码垛通道对品牌a的成品件烟进行码垛入库,总计入库量为6000件成品件烟,每托盘码放30件,即200个件烟托盘,共需要存储货位为:

[0082]

200/6≈34(个)

[0083]

品牌a在原有的库存中存在3个货位未存放满6个托盘,3个货位分别空闲的位置数为2、3、1,总共6个托盘存储位置。本方法优先将品牌a分配到这3个存在空闲位置的货位,分配后需要的空闲货位数为(每个货位可存放6个托盘):

[0084]

(200-6)/6≈33(个)

[0085]

在3个贯通式密集货架对应输送设备均可使用的情况下,根据a品牌库存均衡原则,获取到所需巷道的排序集合为:{1巷道、2巷道、3巷道}。

[0086]

当一个托盘在码垛入库站台申请入库货位时,系统根据站台向巷道分配任务的原则进行计算,即每个货位有6个托盘存储位置,当前该品牌a共使用了3个入库申请站台进行入库,即每个巷道分配2个托盘后,该入库站台向下一巷道分配入库任务。如该站台的第1、2个托盘分配到1巷道,第3、4个托盘分配到2巷道,第5、6个托盘分配到3巷道,若此时入库的是第5个托盘,则分配的巷道排序集合为:{3巷道、1巷道、2巷道}。

[0087]

当托盘到达入库申请站台申请入库任务时,系统判断堆垛机的繁忙程度,选择入库、出库任务数在总任务数中占比从小到大的顺序对巷道进行排序,获取按堆垛机繁忙程度的巷道排序集合,若此时该集合为:{3巷道、1巷道、2巷道}。则根据以上计算中的结果可货得最优的巷道选择交集为3巷道,因此该托盘入库时锁定3巷道进行任务分配。

[0088]

锁定3巷道进行任务分配后,系统再从3巷道选择具体的入库货位,若此时货位左侧还有空位、且左侧堆垛机的繁忙度较右侧堆垛机低,则分配左侧的位置给该托盘进行存放。若分配的位置属于货位的端头位置,则系统控制堆垛机直接进行输送、存放,若分配的位置不是货位的端头位置,则系统控制堆垛机将托盘放至货位端头位置后,再使用穿梭板将托盘输送到分配的货位中间存放位置。

[0089]

该成品立库在成品件烟出库时,系统将不同订单中的成品件烟a品牌出库数量进行汇总,例如汇总后需要发出成品件烟a品牌2000件。按本方法,系统首先选择满足发货条件且货位6个位置未完全存放满的货位进行发货。如此种未存放满的货位有2个,每个分别存放了4托盘、5托盘a品牌的件烟,每托盘30件,则需要发货的存有成品a品牌所有位置均存满的货位数量为:

[0090]

((2000-(4 5)

×

30)/30)/6≈10个

[0091]

根据先入先出的原则,系统筛选出最早入库的10个货位进行出库。对每一个货位进行出库时,根据本方法,系统判断货位两侧堆垛机的繁忙度,选择繁忙度低的堆垛机进行搬运,若搬运的托盘在货位两端,则使用堆垛机直接搬运,若出库托盘不在货位两端,则先使用穿梭板将托盘搬运至货位端头,再使用堆垛机进行下一段的输送。该项目共有6个发货口(6个机械手拆垛站台),每一个货位相对于出库站台的权重分别为r1~r6,权重越高则优先选择该出库站台进行出库。系统优先将托盘分配到权重大的发货口进行拆垛发货。

[0092]

以上应用了具体个例对本发明进行阐述,只是用于帮助理解本发明,并不用以限

制本发明。对于本发明所属技术领域的技术人员,依据本发明的思想,还可以做出若干简单推演、变形或替换。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。