1.本发明涉及筛选设备技术领域,具体涉及一种磁铁自动分离装置。

背景技术:

2.工业生产中磁铁被广泛使用,但磁铁在生产线转运过程中容易相互吸引,必须将相互吸引的磁铁分离后才能进行组装。目前,只能靠人工逐粒分离,这种生产模式占用人工成本,且效率低下。同时需要提供人工操作场地,占用空间成本。

3.鉴于上述缺陷,本发明创作者经过长时间的研究和实践终于获得了本发明。

技术实现要素:

4.为解决上述技术缺陷,本发明采用的技术方案在于,提供一种磁铁自动分离装置,包括磁铁放置机构、顶杆机构、磁铁分离机构、支撑机构和ng物料存储盒,所述顶杆机构和所述磁铁分离机构分别设置在所述磁铁放置机构的两侧,所述磁铁放置机构、所述顶杆机构、所述磁铁分离机构均设置在所述支撑机构上,所述ng物料存储盒设在所述支撑机构下方同时对应所述顶杆机构设置。

5.较佳的,所述磁铁放置机构包括放置板、盖板、压条和磁性传感器,所述放置板固定在所述支撑机构上,所述盖板与所述放置板活动连接,若干所述磁性传感器通过所述压条固定设置在所述放置板和所述顶杆机构之间。

6.较佳的,所述放置板对应所述顶杆机构设置有筛选槽,磁铁由所述放置板的放置槽内通过所述筛选槽移动至所述顶杆机构的位置处。

7.较佳的,所述顶杆机构包括导向条、顶杆、第一连接板、第二连接板、第一直线导轨、浮动块、气缸连接板和第一气缸,所述顶杆的一端设置在所述放置槽内,所述顶杆的另一端与所述第二连接板连接,所述第二连接板固定设置在所述第一连接板上,所述第一连接板滑动连接在所述第一直线导轨上,所述第一气缸通过所述气缸连接板与所述浮动块连接,所述浮动块固定连接在所述第一连接板上。

8.较佳的,所述顶杆机构包括导向条,所述导向条设置在所述放置板一侧,所述顶杆穿过所述导向条上的导向孔。

9.较佳的,所述顶杆机构包括限位杆,所述限位杆连接各所述顶杆。

10.较佳的,所述磁铁分离机构包括第二气缸、第三气缸、第一气缸固定块、第二气缸固定块、连接块、第二直线导轨和分料板,所述第三气缸和所述分料板均活动连接在所述第二直线导轨上,所述第二直线导轨设置在所述支撑机构上,所述第二气缸通过所述第一气缸固定块固定设置在所述支撑机构上,所述第三气缸通过所述第二气缸固定块设置在所述第二直线导轨上,所述第二气缸的伸缩杆与所述第二气缸固定块连接,所述第三气缸的伸缩杆通过所述连接块与所述分料板连接。

11.较佳的,所述分料板上对应所述放置板设置有分料槽。

12.较佳的,所述支撑机构包括第一支撑板、第二支撑板、第三连接板和设置板,所述

第二支撑板和所述设置板之间通过所述第一支撑板连接,所述第一支撑板和所述第三连接板分别设置在所述第二支撑板的两端面上,所述第一直线导轨固定设置在所述第二支撑板上,所述磁铁放置机构、所述顶杆机构设置在设置板上。

13.较佳的,所述ng物料存储盒设置为无磁性的不锈钢盒,所述ng物料存储盒置于所述支撑机构的两所述第三连接板之间。

14.与现有技术比较本发明的有益效果在于:1,本发明替代人工,降低生产成本;2,采用自动化装置,提升生产效率;3,减少人工操作场地,提高生产空间的利用率。

附图说明

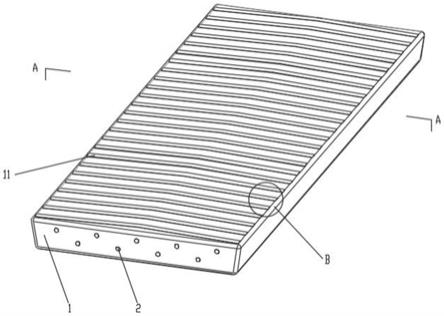

15.图1为所述磁铁自动分离装置的结构立体视图;

16.图2为所述磁铁自动分离装置的结构侧视图;

17.图3为所述磁铁自动分离装置的俯视立体视图;

18.图4为所述磁铁自动分离装置的侧视立体视图。

19.图中数字表示:

20.1-磁铁放置机构;2-顶杆机构;3-磁铁分离机构;4-支撑机构;5-ng物料存储盒;6-磁性传感器;7-压条;8-盖板;9-放置板;10-导向条;11-顶杆;12-第一连接板;13-第二连接板;14-第一直线导轨;15-浮动块;17-限位杆;18-气缸连接板;19-第一气缸;20-第二气缸;21-第一气缸固定块;22-第二气缸固定块;23-第三气缸;24-第二直线导轨;25-连接块;26-分料板;27-第一支撑板;28-第三连接板;29-第二支撑板。

具体实施方式

21.以下结合附图,对本发明上述的和另外的技术特征和优点作更详细的说明。

22.如图1、图2、图3、图4所示,图1为所述磁铁自动分离装置的结构立体视图;图2为所述磁铁自动分离装置的结构侧视图;图3为所述磁铁自动分离装置的俯视立体视图;图4为所述磁铁自动分离装置的侧视立体视图。

23.本发明所述磁铁自动分离装置包括磁铁放置机构1、顶杆机构2、磁铁分离机构3、支撑机构4和ng物料存储盒5。所述顶杆机构2和所述磁铁分离机构3分别设置在所述磁铁放置机构1的两侧,所述磁铁放置机构1、所述顶杆机构2、所述磁铁分离机构3均设置在所述支撑机构4上,所述ng物料存储盒5设在所述支撑机构4下方同时对应所述顶杆机构2设置。

24.具体的,所述磁铁放置机构1包括放置板9、盖板8、压条7和磁性传感器6,所述放置板9固定在所述支撑机构4上,所述盖板8通过合页和锁扣与所述放置板9组成翻盖板,放置磁铁时所述盖板8打开,磁铁放入所述放置板9的放置槽内,若干所述磁性传感器6通过所述压条7固定设置在所述放置板9和所述顶杆机构2之间用于检测磁铁有无。

25.一般的,所述放置板9对应所述顶杆机构2设置有筛选槽,所述放置槽内的磁铁可通过所述筛选槽移动至所述顶杆机构2的位置处。

26.所述顶杆机构2包括导向条10、顶杆11、第一连接板12、第二连接板13、第一直线导轨14、浮动块15、限位杆17、气缸连接板18和第一气缸19,所述顶杆11的一端设置在所述放置槽内,所述导向条10设置在所述放置板9一侧,所述顶杆11穿过所述导向条10上的导向孔从而保证所述顶杆11的端部在所述放置槽内的移动稳定,所述顶杆11的另一端与所述第二

连接板13连接,所述第二连接板13固定设置在所述第一连接板12上,所述第一连接板12滑动连接在所述第一直线导轨14上,所述第一气缸19通过所述气缸连接板18与所述浮动块15连接,所述浮动块15固定连接在所述第一连接板12上,从而通过所述第一气缸19驱动所述第一连接板12,使所述顶杆11沿所述第一直线导轨14运动,所述顶杆11在所述放置板9的放置槽内滑动压紧磁铁。

27.较佳的,所述限位杆17连接各所述顶杆11,用于加强各所述顶杆11的整体强度,同时和所述导向条10配合形成对所述顶杆11直线移动的限位。

28.所述磁铁分离机构3包括第二气缸20、第三气缸23、第一气缸固定块21、第二气缸固定块22、连接块25、第二直线导轨24和分料板26,所述第三气缸23和所述分料板26均活动连接在所述第二直线导轨24上,所述第二直线导轨24设置在所述支撑机构4上,所述第二气缸20通过所述第一气缸固定块21固定设置在所述支撑机构4上,所述第三气缸23通过所述第二气缸固定块22设置在所述第二直线导轨24上,所述第二气缸20的伸缩杆与所述第二气缸固定块22连接,所述第三气缸23的伸缩杆通过所述连接块25与所述分料板26连接,通过所述第二气缸20和所述第三气缸23的分别制动可实现所述分料板26在所述第二直线导轨24上的三工位移动。

29.具体的,所述分料板26上有分料槽,当两个气缸都在原点位置时,所述分料板26的所述分料槽与所述放置板9的所述筛选槽对齐,磁铁进入分料槽,所述第二气缸20伸出将磁铁分开,完成磁铁分离;待取磁铁机构取走分离磁铁后,所述第三气缸23伸出将所述分料槽与所述ng物料存储盒5的料口对齐,使分料槽内未取出的磁铁或废料掉落到ng盒,两个气缸缩回完成一次分料动作。

30.所述支撑机构4包括第一支撑板27、第二支撑板29、第三连接板28和设置板,所述第二支撑板29和所述设置板之间通过所述第一支撑板27连接,所述第一支撑板27和所述第三连接板28分别设置在所述第二支撑板29的两端面上,所述第一直线导轨14固定设置在所述第二支撑板29上,所述磁铁放置机构1、所述顶杆机构2设置在设置板上。所述支撑机构4用于支撑和固定所述磁铁分离机构3和所述顶杆机构2。

31.所述ng物料存储盒5是一个无磁性不锈钢钣金盒,所述ng物料存储盒5置于所述支撑机构4的两所述第三连接板28之间,用于存储不合格的磁铁,所述第二支撑板29上设置有用于落料的通过孔,保证不合格的磁铁经所述通过孔落入所述ng物料存储盒5内。

32.以上所述仅为本发明的较佳实施例,对本发明而言仅仅是说明性的,而非限制性的。本专业技术人员理解,在本发明权利要求所限定的精神和范围内可对其进行许多改变,修改,甚至等效,但都将落入本发明的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。