1.本发明属于钙钛矿电池技术领域,具体为一种钙钛矿电池电荷传输层的制备方法。

背景技术:

2.通常钙钛矿电池的电荷传输层由化学浴法制备,制备出的电荷传输层往往需要高温煅烧后才能起到传输电荷的目的,且无法制备大面积钙钛矿电池,不能实现产业化。

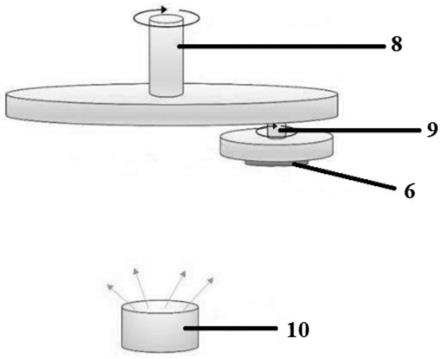

3.原子层沉积是通过气相前驱体、氧化剂脉冲交替地通入反应腔室中,并在基底上化学吸附,前驱体与氧化剂反应生成薄膜的技术。制备出的电荷传输层不需要高温煅烧,且可以大面积制备。

技术实现要素:

4.本发明提供一种利用原子层沉积系统制备钙钛矿电池电荷传输层的方法,该方法具有操作简单,制成的薄膜纯度高、质量好,薄膜厚度可控制,效率高等优势,是制备钙钛矿电池电荷传输层的绝佳选择。

5.为了实现上述目的,本发明的技术方案如下:

6.本发明一方面提供一种钙钛矿电池电荷传输层的制备方法,所述电荷传输层包括电子传输层和空穴传输层,所述方法包括以下步骤:

7.利用原子层沉积系统,将金属氧化物前驱体与氧化剂交替通入反应腔室内,进行制备电子传输层和/或空穴传输层。

8.上述技术方案中,进一步地,原子层沉积的工艺条件为:

9.反应温度:25~150℃;前驱体温度25~150℃;通入金属氧化物前驱体的时间:10~100ms,吹扫时间:1000~100000ms;通入氧化剂的时间:10~100ms,吹扫时间:1000~100000ms;真空度:≤5

×

10-2

pa。

10.上述技术方案中,进一步地,所述金属氧化物前驱体包括:tdmasn、tdmat、二甲基锌、nicp2。

11.上述技术方案中,进一步地,所述氧化剂为臭氧、氧气等离子体、去离子水或双氧水。

12.上述技术方案中,进一步地,吹扫气体为氩气。

13.本发明另一方面提供一种钙钛矿电池,所述电池的电子传输层和/或空穴传输层采用上述方法制备。

14.上述技术方案中,进一步地,所述电池包括正式结构和反式结构;

15.所述正式结构由下至上依次为:基底、透明导电层、p型半导体电子传输层、钙钛矿半导体层、n型半导体空穴传输层、薄膜电极;

16.所述反式结构由下至上依次为:基底、透明导电层、n型半导体空穴传输层、钙钛矿半导体层、p型半导体电子传输层、薄膜电极。

17.上述技术方案中,进一步地,所述基底材料玻璃、pet塑料、pen塑料、pi塑料或不锈钢。

18.上述技术方案中,进一步地,所述透明导电层为为氧化铟锡(ito)、掺氟氧化锡(fto)、掺锌氧化锡(zto)、掺铝氧化锌(azo)或掺硼氧化锌(bzo)。

19.上述技术方案中,进一步地,所述薄膜电极为金属电极或透明导电电极。

20.本发明的有益效果为:

21.本发明制备方法具有操作简单,制成的薄膜纯度高、质量好、效率高等优势,利用原子层沉积法制备电荷传输层,可以精准调控电荷传输层的厚度,误差为单原子直径厚度。

22.本发明制备的电荷传输层材料可以作为钙钛矿半导体层的保护层,保护钙钛矿半导体材料不被破坏。对于正式结构的钙钛矿电池,制备的n型半导体空穴传输层薄膜可以作为钙钛矿半导体材料薄膜的保护层;对于反式结构的钙钛矿电池,制备的p型半导体电子传输层薄膜可以作为钙钛矿半导体材料薄膜的保护层。

附图说明

23.图1:实施例1的钙钛矿电池性能测试图;

24.图2:实施例1的钙钛矿电池结构图;

25.图3:实施例2的钙钛矿电池结构图;

26.图4:实施例3的钙钛矿电池结构图;

27.图5:pet/fto/二氧化锡基钙钛矿电池结构图;

28.图6:实施例4的钙钛矿电池结构图;

29.图7:pen/fto/二氧化锡基钙钛矿电池结构图;

30.图8:实施例8的钙钛矿电池结构图;

31.图9:pi/fto/二氧化锡基钙钛矿电池结构图;

32.图10:不锈钢/ito/二氧化锡基钙钛矿电池结构图;

33.图11:不锈钢/fto/二氧化锡基钙钛矿电池结构图;

34.图12:玻璃/ito/二氧化钛基钙钛矿电池结构图;

35.图13:玻璃/fto/二氧化钛基钙钛矿电池结构图;

36.图14:pet/ito/二氧化钛基钙钛矿电池结构图;

37.图15:pet/fto/二氧化钛基钙钛矿电池结构图;

38.图16:pen/ito/二氧化钛基钙钛矿电池结构图;

39.图17:pen/fto/二氧化钛基钙钛矿电池结构图;

40.图18:pi/ito/二氧化钛基钙钛矿电池结构图;

41.图19:pi/fto/二氧化钛基钙钛矿电池结构图;

42.图20:不锈钢/ito/二氧化钛基钙钛矿电池结构图;

43.图21:不锈钢/fto/二氧化钛基钙钛矿电池结构图;

44.图22:玻璃/ito/五氧化二铌基钙钛矿电池结构图;

45.图23:玻璃/fto/五氧化二铌基钙钛矿电池结构图;

46.图24:pet/ito/五氧化二铌基钙钛矿电池结构图;

47.图25:pet/fto/五氧化二铌基钙钛矿电池结构图;

48.图26:pen/ito/五氧化二铌基钙钛矿电池结构图;

49.图27:pen/fto/五氧化二铌基钙钛矿电池结构图;

50.图28:pi/ito/五氧化二铌基钙钛矿电池结构图;

51.图29:pi/fto/五氧化二铌基钙钛矿电池结构图;

52.图30:不锈钢/ito/五氧化二铌基钙钛矿电池结构图;

53.图31:不锈钢/fto/五氧化二铌基钙钛矿电池结构图;

54.图32:实施例5的钙钛矿电池结构图;

55.图33:玻璃/fto/氧化镍基钙钛矿电池结构图;

56.图34:实施例6的钙钛矿电池结构图;

57.图35:pet/fto/氧化镍基钙钛矿电池结构图;

58.图36:实施例7的钙钛矿电池结构图;

59.图37:pen/fto/氧化镍基钙钛矿电池结构图;

60.图38:实施例10的钙钛矿电池结构图;

61.图39:pi/fto/氧化镍基钙钛矿电池结构图;

62.图40:实施例9的钙钛矿电池结构图;

63.图41:不锈钢/fto/氧化镍基钙钛矿电池结构图;

64.图42:不锈钢基二氧化锡保护层钙钛矿电池结构图;

65.图43:pi基二氧化锡保护层钙钛矿电池结构图;

66.图44:实施例10的钙钛矿电池性能测试图。

具体实施方式

67.实施例1

68.1)将表面覆盖氧化铟锡薄膜的玻璃(ito玻璃)放入盛有丙酮、异丙醇、无水乙醇的烧杯中,在超声清洗机中分别超声清洗30min,然后将ito玻璃用氮气枪吹干备用;

69.2)将用氮气枪吹干的ito玻璃放入原子层沉积系统中,编辑原子层沉积工艺程序,包括如下工艺步骤:

70.①

设置二氧化锡前驱体温度为10~100℃;

71.②

设置衬底温度为25~300℃;

72.③

设置工艺启动真空度为真空度低于5

×

10-2

pa;

73.④

向腔室中通入10~100ms的氧气,等离子体功率10~100w,等离子体时间10~100ms,氩气吹扫1000~100000ms,抽真空0~100000ms;

74.⑤

向腔室中通入10~100ms的二氧化锡前驱体,在腔室中反应0~100000ms,氩气吹扫1000~100000ms,抽真空0~100000ms;

75.重复第

④

~

⑤

步,循环1~10000次,循环次数越多,二氧化锡的厚度越厚;

76.3)在沉积了二氧化锡的衬底上,采用旋涂的方法制备钙钛矿半导体材料薄膜,旋涂速率为1000~5000rpm/min,然后在100~200℃的加热台上加热10~20min,可得钙钛矿半导体材料薄膜;

77.4)在钙钛矿半导体材料薄膜上,采用旋涂的方法,旋涂spiro-ometad,旋涂速率为1000~5000rpm/min,然后将样品放入干燥器中氧化24h。

78.5)在样品上面蒸镀100~1000nm的金作为电极。

79.至此,以原子层沉积二氧化锡为p型半导体电子传输层薄膜的玻璃基底钙钛矿电池制备完毕。

80.实施例1制得的钙钛矿电池性能测试图如图1所示,实施例1制得的钙钛矿电池结构图如图2所示。

81.实施例2

82.1)将表面覆盖掺氟氧化铟锡薄膜的玻璃(fto玻璃)放入盛有丙酮、异丙醇、无水乙醇的烧杯中,在超声清洗机中分别超声清洗30min,然后将fto玻璃用氮气枪吹干备用;

83.2)将用氮气枪吹干的fto玻璃放入原子层沉积系统中,编辑原子层沉积工艺程序,包括如下工艺步骤:

84.①

设置二氧化锡前驱体温度为10~100℃;

85.②

设置衬底温度为25~300℃;

86.③

设置工艺启动真空度为真空度低于5

×

10-2

pa;

87.④

向腔室中通入10~100ms的二氧化锡前驱体,在腔室中反应0~100000ms,氩气吹扫1000~100000ms,抽真空0~100000ms。

88.⑤

向腔室中通入10~100ms的臭氧(或水,或双氧水),在腔室中反应0~100000ms,氩气吹扫1000~100000ms,抽真空0~100000ms;

89.重复第

④

~

⑤

步,循环1~10000次,循环次数越多,二氧化锡的厚度越厚;

90.3)在沉积了二氧化锡的衬底上,采用旋涂的方法制备钙钛矿半导体材料薄膜,旋涂速率为1000~5000rpm/min,然后在100~200℃的加热台上加热10~20min,可得钙钛矿半导体材料薄膜;

91.4)在钙钛矿半导体材料薄膜上,采用旋涂的方法,旋涂spiro-ometad,旋涂速率为1000~5000rpm/min,然后将样品放入干燥器中氧化24h。

92.5)在样品上面蒸镀100~1000nm的金作为电极。

93.至此,以原子层沉积二氧化锡为p型半导体电子传输层薄膜的玻璃基底钙钛矿电池制备完毕。

94.实施例2制得的钙钛矿电池结构图如图3所示。

95.实施例3

96.1)将表面覆盖氧化铟锡薄膜的pet塑料基底放入原子层沉积系统中,编辑原子层沉积工艺程序,包括如下工艺步骤:

97.①

设置二氧化锡前驱体温度为10~100℃;

98.②

设置衬底温度为25~300℃;

99.③

设置工艺启动真空度为真空度低于5

×

10-2

pa;

100.④

向腔室中通入10~100ms的二氧化锡前驱体,在腔室中反应0~100000ms,氩气吹扫1000~100000ms,抽真空0~100000ms。

101.⑤

向腔室中通入10~100ms的臭氧(或水,或双氧水),在腔室中反应0~100000ms,氩气吹扫1000~100000ms,抽真空0~100000ms;

102.重复第

④

~

⑤

步,循环1~10000次,循环次数越多,二氧化锡的厚度越厚;

103.2)在沉积了二氧化锡的衬底上,采用旋涂的方法制备钙钛矿半导体材料薄膜,旋

涂速率为1000~5000rpm/min,然后在100~200℃的加热台上加热10~20min,可得钙钛矿半导体材料薄膜;

104.3)在钙钛矿半导体材料薄膜上,采用旋涂的方法,旋涂spiro-ometad,旋涂速率为1000~5000rpm/min,然后将样品放入干燥器中氧化24h;

105.4)在样品上面蒸镀100~1000nm的金作为电极;

106.至此,以原子层沉积二氧化锡为p型半导体电子传输层薄膜的pet塑料基底钙钛矿电池制备完毕。

107.实施例3制得的钙钛矿电池结构图如图4所示。

108.实施例4

109.1)将表面覆盖氧化铟锡薄膜的pen塑料基底放入原子层沉积系统中,编辑原子层沉积工艺程序,包括如下工艺步骤:

110.①

设置二氧化锡前驱体温度为10~100℃;

111.②

设置衬底温度为25~300℃;

112.③

设置工艺启动真空度为真空度低于5

×

10-2

pa;

113.④

向腔室中通入10~100ms的氧气,等离子体功率10~100w,等离子体时间10~100ms,氩气吹扫1000~100000ms,抽真空0~100000ms;

114.⑤

向腔室中通入10~100ms的二氧化锡前驱体,在腔室中反应0~100000ms,氩气吹扫1000~100000ms,抽真空0~100000ms。

115.重复第

④

~

⑤

步,循环1~10000次,循环次数越多,二氧化锡的厚度越厚;

116.2)在沉积了二氧化锡的衬底上,采用旋涂的方法制备钙钛矿半导体材料薄膜,旋涂速率为1000~5000rpm/min,然后在100~200℃的加热台上加热10~20min,可得钙钛矿半导体材料薄膜;

117.3)在钙钛矿半导体材料薄膜上,采用旋涂的方法,旋涂spiro-ometad,旋涂速率为1000~5000rpm/min,然后将样品放入干燥器中氧化24h;

118.4)在样品上面蒸镀100~1000nm的金作为电极。

119.至此,以原子层沉积二氧化锡为p型半导体电子传输层薄膜的pen塑料基底钙钛矿电池制备完毕。

120.实施例4制得的钙钛矿电池结构图如图6所示。

121.实施例5

122.1)将表面覆盖氧化铟锡薄膜的玻璃(ito玻璃)放入盛有丙酮、异丙醇、无水乙醇的烧杯中,在超声清洗机中分别超声清洗30min,然后将ito玻璃用氮气枪吹干备用;

123.2)将用氮气枪吹干的ito玻璃放入原子层沉积系统中,编辑原子层沉积工艺程序,包括如下工艺步骤:

124.①

设置氧化镍前驱体温度为10~300℃;

125.②

设置衬底温度为25~300℃;

126.③

设置工艺启动真空度为真空度低于5

×

10-2

pa;

127.④

向腔室中通入10~100ms的氧化镍前驱体,在腔室中反应0~100000ms,氩气吹扫1000~100000ms,抽真空0~100000ms。

128.⑤

向腔室中通入10~100ms的臭氧(或水,或双氧水),在腔室中反应0~100000ms,

氩气吹扫1000~100000ms,抽真空0~100000ms;

129.重复第

④

~

⑤

步,循环1~10000次,循环次数越多,氧化镍的厚度越厚。

130.3)在沉积了氧化镍的衬底上,采用旋涂的方法制备钙钛矿半导体材料薄膜,旋涂速率为1000~5000rpm/min,然后在100~200℃的加热台上加热10~20min,可得钙钛矿半导体材料薄膜;

131.4)在钙钛矿半导体材料薄膜上,采用旋涂的方法,旋涂pcbm和bcp,旋涂速率为1000~5000rpm/min。

132.5)在样品上面蒸镀100~1000nm的银作为电极。

133.至此,以原子层沉积氧化镍为n型半导体空穴传输层薄膜的玻璃基底钙钛矿电池制备完毕。

134.实施例5制得的钙钛矿电池结构图如图32所示。

135.实施例6

136.1)将表面覆盖氧化铟锡薄膜的pet塑料基底放入原子层沉积系统中,编辑原子层沉积工艺程序,包括如下工艺步骤:

137.①

设置氧化镍前驱体温度为10~300℃;

138.②

设置衬底温度为25~300℃;

139.③

设置工艺启动真空度为真空度低于5

×

10-2

pa;

140.④

向腔室中通入10~100ms的氧化镍前驱体,在腔室中反应0~100000ms,氩气吹扫1000~100000ms,抽真空0~100000ms。

141.⑤

向腔室中通入10~100ms的臭氧(或水,或双氧水),在腔室中反应0~100000ms,氩气吹扫1000~100000ms,抽真空0~100000ms;

142.重复第

④

~

⑤

步,循环1~10000次,循环次数越多,氧化镍的厚度越厚;

143.2)在沉积了氧化镍的衬底上,采用旋涂的方法制备钙钛矿半导体材料薄膜,旋涂速率为1000~5000rpm/min,然后在100~200℃的加热台上加热10~20min,可得钙钛矿半导体材料薄膜;

144.3)在钙钛矿半导体材料薄膜上,采用旋涂的方法,旋涂pcbm和bcp,旋涂速率为1000~5000rpm/min;

145.4)在样品上面蒸镀100~1000nm的银作为电极。

146.至此,以原子层沉积氧化镍为n型半导体空穴传输层薄膜的pet塑料基底钙钛矿电池制备完毕。

147.实施例6制得的钙钛矿电池结构图如图34所示。

148.实施例7

149.1)将表面覆盖氧化铟锡薄膜的pen塑料基底放入原子层沉积系统中,编辑原子层沉积工艺程序,包括如下工艺步骤:

150.①

设置氧化镍前驱体温度为10~300℃;

151.②

设置衬底温度为25~300℃;

152.③

设置工艺启动真空度为真空度低于5

×

10-2

pa;

153.④

向腔室中通入10~100ms的氧化镍前驱体,在腔室中反应0~100000ms,氩气吹扫1000~100000ms,抽真空0~100000ms。

154.⑤

向腔室中通入10~100ms的臭氧(或水,或双氧水),在腔室中反应0~100000ms,氩气吹扫1000~100000ms,抽真空0~100000ms;

155.重复第

④

~

⑤

步,循环1~10000次,循环次数越多,氧化镍的厚度越厚;

156.2)在沉积了氧化镍的衬底上,采用旋涂的方法制备钙钛矿半导体材料薄膜,旋涂速率为1000~5000rpm/min,然后在100~200℃的加热台上加热10~20min,可得钙钛矿半导体材料薄膜;

157.3)在钙钛矿半导体材料薄膜上,采用旋涂的方法,旋涂pcbm和bcp,旋涂速率为1000~5000rpm/min;

158.4)在样品上面蒸镀100~1000nm的银作为电极。

159.至此,以原子层沉积氧化镍为n型半导体空穴传输层薄膜的pen塑料基底钙钛矿电池制备完毕。

160.实施例7制得的钙钛矿电池结构图如图36所示。

161.实施例8

162.1)将表面覆盖氧化铟锡(ito)薄膜的pi塑料基底放入原子层沉积系统中,编辑原子层沉积工艺程序,包括如下工艺步骤:

163.①

设置二氧化锡前驱体温度为10~100℃;

164.②

设置衬底温度为25~300℃;

165.③

设置工艺启动真空度为真空度低于5

×

10-2

pa;

166.④

向腔室中通入10~100ms的氧气,等离子体功率10~100w,等离子体时间10~100ms,氩气吹扫1000~100000ms,抽真空0~100000ms;

167.⑤

向腔室中通入10~100ms的二氧化锡前驱体,在腔室中反应0~100000ms,氩气吹扫1000~100000ms,抽真空0~100000ms。

168.重复第

④

~

⑤

步,循环1~10000次,循环次数越多,二氧化锡的厚度越厚;

169.2)在沉积了二氧化锡的衬底上,采用旋涂的方法制备钙钛矿半导体材料薄膜,旋涂速率为1000~5000rpm/min,然后在100~200℃的加热台上加热10~20min,可得钙钛矿半导体材料;

170.3)在钙钛矿半导体材料上,采用旋涂的方法,旋涂spiro-ometad,旋涂速率为1000~5000rpm/min,然后将样品放入干燥器中氧化24h;

171.4)在样品上面使用磁控溅射的方法制备ito作为电极。

172.至此,以原子层沉积二氧化锡为p型半导体电子传输层薄膜的pi塑料基底钙钛矿电池制备完毕。

173.实施例8制得的钙钛矿电池结构图如图8所示。

174.实施例9

175.1)将表面覆盖氧化铟锡(ito)薄膜的不锈钢基底使用电子束蒸发的方法制备氧化镍作为空穴传输层;

176.2)在沉积了氧化镍的衬底上,采用旋涂的方法制备钙钛矿半导体材料薄膜,旋涂速率为1000~5000rpm/min,然后在100~200℃的加热台上加热10~20min,可得钙钛矿半导体材料薄膜;

177.3)在有钙钛矿半导体材料薄膜的样品上使用热蒸发的方法制备c

60

电子传输层;

178.4)将沉积了c

60

的样品放入原子层沉积系统中,编辑原子层沉积工艺程序,包括如下工艺步骤:

179.①

设置二氧化锡前驱体温度为10~100℃;

180.②

设置衬底温度为25~300℃;

181.③

设置工艺启动真空度为真空度低于5

×

10-2

pa;

182.④

向腔室中通入10~100ms的二氧化锡前驱体,在腔室中反应0~100000ms,氩气吹扫1000~100000ms,抽真空0~100000ms;

183.⑤

向腔室中通入10~100ms的水(或双氧水),在腔室中反应0~100000ms,氩气吹扫1000~100000ms,抽真空0~100000ms。

184.重复第

④

~

⑤

步,循环1~500次,循环次数越多,二氧化锡的厚度越厚;

185.5)在样品上面使用磁控溅射的方法制备ito作为电极。

186.至此,以原子层沉积二氧化锡为钙钛矿半导体材料薄膜的保护层的不锈钢基底钙钛矿电池制备完毕。

187.实施例9制得的钙钛矿电池结构图如图40所示。

188.实施例10

189.1)将表面覆盖氧化铟锡(ito)薄膜的pi塑料基底使用电子束蒸发的方法制备氧化镍作为空穴传输层;

190.2)在沉积了氧化镍的衬底上,采用旋涂的方法制备钙钛矿半导体材料薄膜,旋涂速率为1000~5000rpm/min,然后在100~200℃的加热台上加热10~20min,可得钙钛矿半导体材料薄膜;

191.3)在有钙钛矿半导体材料薄膜的样品上使用热蒸发的方法制备c

60

电子传输层;

192.4)将沉积了c

60

的样品放入原子层沉积系统中,编辑原子层沉积工艺程序,包括如下工艺步骤:

193.①

设置二氧化锡前驱体温度为10~100℃;

194.②

设置衬底温度为25~300℃;

195.③

设置工艺启动真空度为真空度低于5

×

10-2

pa;

196.④

向腔室中通入10~100ms的二氧化锡前驱体,在腔室中反应0~100000ms,氩气吹扫1000~100000ms,抽真空0~100000ms;

197.⑤

向腔室中通入10~100ms的水(或双氧水),在腔室中反应0~100000ms,氩气吹扫1000~100000ms,抽真空0~100000ms。

198.重复第

④

~

⑤

步,循环1~500次,循环次数越多,二氧化锡的厚度越厚。

199.5)在样品上面使用磁控溅射的方法制备ito作为电极。

200.至此,以原子层沉积二氧化锡为钙钛矿半导体材料薄膜的保护层的pi塑料基底钙钛矿电池制备完毕。

201.实施例10制得的钙钛矿电池结构图如图38所示,钙钛矿电池性能测试图如图40所示。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。