1.本实用新型属于摩擦片技术领域,具体的讲涉及一种摩擦片制备原料的称量分料装置。

背景技术:

2.摩擦衬片一般由钢背、粘结层和摩擦块构成,摩擦块主要是由摩擦材料压制而成的部分,摩擦材料性能的好坏直接影响摩擦衬片的制动性能。目前摩擦衬片多采用模压制造,即将含有粘结剂,增强型纤维、填充剂以及摩擦改进剂的混合原料放入形状合适的模具中,并使其经受热和压力的作用,粘结剂(通常是热定形树脂或可硬化的弹性材料或者是它们的混合物)因而变软并流动,以便接触增强型纤维,填料粒子以及摩擦改进剂,然后顺次地加热和加压把粘结剂固化。

3.现阶段,摩擦片的加工制备并不能完全实现机械化,甚至普遍存在大量加工作坊。尤其是,摩擦材料组分的配比混合、原料分装压制均由人工完成,由于摩擦材料混合后为粉末原料,混合下料、喂料分装易产生粉尘,对工人造成严重的身体损害;其次是,混合原料按照一定重量分装成多个料杯内,然后入模压制,手工操作,重量比例不易把控,降低了摩擦片的成型质量,并且在料杯内,各种组分分层,不能实现充分混合;再次是,人工操作生产效率低,与机械化模压工作频率不匹配,延长了加工周期,降低了企业经济效益,不能满足当前规模化、机械化生产要求。

技术实现要素:

4.本实用新型的目的就是提供一种对摩擦材料各种组分充分混合,重量精确下料,快速按份分装且结构布局紧凑、工作效率高的新型称量分料装置。

5.为实现上述目的,本实用新型所采用的技术方案为:

6.一种摩擦片制备原料的称量分料装置,其特征在于:包括对应连接的混料斗、下料器、称料器和分料盘,以及用于联动协调的plc控制器;所述混料斗内设置搅拌叶片;所述下料器包括料筒,设置在料筒内的电动辊轴,所述辊轴上设有拨料的斜齿轮,所述料筒的上口与混料斗对接,所述料筒的下口与称料器对接;所述称料器包括翻转料桶,所述翻转料桶内设置重力传感器;所述分料盘包括设置在动力导轨上平台,所述平台上具有固定多个料杯的定位架。

7.构成上述一种摩擦片制备原料的称量分料装置的附加技术特征还包括:

8.——所述混料斗内设置由减速电机驱动的转轴,所述搅拌叶片设置在所述转轴上,所述减速电机与plc控制器电气连接;

9.——所述下料器电动辊轴上的斜齿轮数量为2个且其轮齿呈镜像对称;

10.——所述称料器的翻转料桶呈水平布置,其两端封闭,桶身设置下料口,所述翻转料桶的一端部连接电机;

11.——所述翻转料桶的下部设置分料器,所述分料器包括与所述翻转料桶的下部对

应的汇料筒,所述汇料筒内具有拨料齿轮;

12.——所述平台由上、下运动平台层叠构成,所述动力导轨包括横向导轨和纵向导轨,其分别与所述上、下运动平台连接;

13.——所述混料斗连接给料机构,所述给料机构包括设置在上料箱以及竖向滑轨,所述上料箱通过传动链条与伺服电机的齿轮连接。

14.本实用新型所提供的一种摩擦片制备原料的称量分料装置同现有技术相比,具有以下优点:由于该新型称量分料装置包括对应连接的混料斗、下料器、称料器和分料盘,以及用于联动协调的plc控制器,实现了摩擦片混合物料的混合搅拌、汇合称重,按份分装连续动作,提高了摩擦片模压加工效率,相较于传统手工操作,既能提高组分重量的精确性,又能加快摩擦原料分装的效率,便于快速入模压制,节约人力物力,显著提升生产加工效率,机械化作业,避免生成大量粉尘损害工人身体健康;其次是,具体而言,混料斗内设有搅拌叶片,实现了物料充分混合,下料器包括内部设置电机辊轴的料筒,辊轴上设有拨料的斜齿轮,便于精确控制喂料,称料器包括内部设置重力传感器翻转料桶,提高分装精准,分料盘包括设置在动力导轨上平台,平台上具有固定多个料杯的定位架,便于快速按份分装,该机械设备组合结构简单,部件连接紧凑,机械化智能化水平高,且制造成本低,使用经济效益好,具有良好的市场推广价值。

附图说明

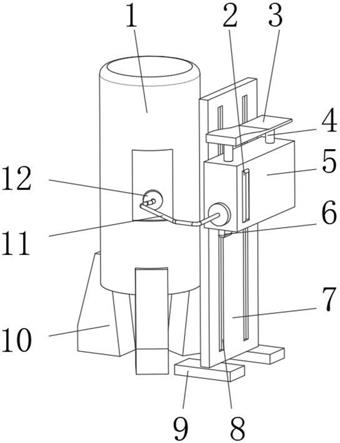

15.图1为本实用新型一种摩擦片制备原料的称量分料装置的结构示意图;

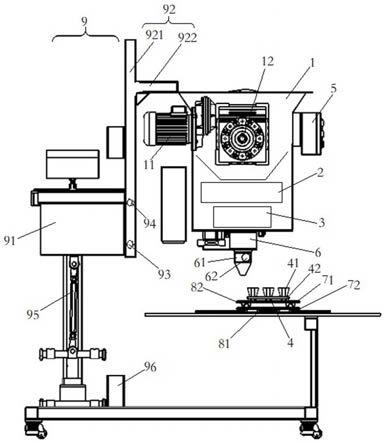

16.图2为该称量分料装置的机壳内部结构示意图(不包含混料斗和分料盘)。

具体实施方式

17.下面结合附图对本实用新型所提供的一种摩擦片制备原料的称量分料装置的结构和工作原理作进一步的详细说明。

18.参见图1、图2,为本实用新型所提供的一种摩擦片制备原料的称量分料装置的结构示意图。构成该新型称量分料装置的结构包括对应连接的混料斗1、下料器2、称料器3和分料盘4,以及用于联动协调的plc控制器5;混料斗1内设置搅拌叶片;下料器2包括料筒21,设置在料筒21内的电动辊轴22(包含电机20),辊轴22上设有拨料的斜齿轮23,料筒21的上口与混料斗1对接,料筒21的下口与称料器3对接;称料器3包括翻转料桶31,翻转料桶31内设置重力传感器32;分料盘4包括设置在动力导轨上平台,平台上具有固定多个料杯41的定位架42。

19.其工作原理为:将摩擦材料各种组分按照重量配比投入到混料斗1,其内部的搅拌叶片进行充分混合搅拌,然后进入下料器2内进行二次汇合搅拌,下料器2内设有斜齿轮23的电动辊轴22,保证拨料精确控制,由称料器3实时反馈落料重量,实现按份下料,摩擦材料按份落入分料盘4,分料盘4的平台能够在动力导轨的带动下规则运动,实现平台内定位架42上的多个料杯41依次与翻转料桶31对接,各个器件均与plc控制器5电气连接,实现了全过程机械调控,生产效率和工作标准得到显著提升。

20.在构成上述摩擦片制备原料的称量分料装置结构中,

21.——具体说来,上述混料斗1内设置由减速电机11驱动的转轴12,搅拌叶片设置在

转轴12上,减速电机11与plc控制器5电气连接,即实现了摩擦材料各种组分的充分混合,搅拌频率通过plc控制器5电动调节,混料斗1内封闭,避免产生粉尘,当然,设置搅拌叶片的转轴12也可以用绞龙代替,兼具搅拌和下料功能;

22.——优选地,上述下料器2电动辊轴22上的斜齿轮23数量为2个且其轮齿呈镜像对称,齿条之间的凹槽构成容纳物料的区域,两个斜齿轮23上齿形呈对称倾斜,即物料下落时,斜齿逐渐露出料筒的下口,实现了落料的连续均匀性,也便于控制落料的幅度和重量;

23.——进一步的,上述称料器3的翻转料桶31呈水平布置,即平卧状态,其两端封闭,桶身设置下料口,翻转料桶31的一端部连接电机33,翻转料桶31内的重量传感器32实时反馈落料重量,到达预定值后,由plc控制器5控制下料器2停止,翻转料桶31水平转动,物料由下料口落入分料盘4,实现了重量精确分料;

24.——上述翻转料桶31的下部设置分料器6,分料器6包括与翻转料桶31下部对应的汇料筒61,汇料筒61内具有拨料齿轮62,拨料齿轮62可以设置为主动轮和被动轮相啮合的形式,汇料筒61的上口与翻转料桶31对应,汇料筒61的下口与平台内的料杯41对应,拨料齿轮62由电机60驱动,其轮齿最好与汇料筒61的轴向一致,实现下料均匀,并且其电机60与plc控制器5连接,做到了平台上排列的料杯41和拨料齿轮62的运动相协调;

25.——优选地,上述平台由上、下运动(71、72)平台层叠构成,动力导轨包括横向导81和纵向导轨82,其分别与上、下运动平台(71、72)连接,即形成十字型复合运动平台,上、下运动平台(71、72)分别在纵横方向上精确运动,实现平台内的料杯41依次与成料器的翻转料桶31对接;

26.——一个实施例中,上述混料斗1、下料器2、称料器3和分料盘4由上至下依次排列连接,下料器2和称料器3均由两组功能单元组成(如图2所示),以提高设备的工作效率,该装置整体位于设备外壳内,外壳背面设置与混料斗1连接的给料机构9,给料机构9包括设置在上料箱91以及竖向滑轨92,竖向滑轨92位于外壳两侧,其由竖向轨道921和弯折导轨922复合构成,上料箱91底部设置第一水平杆93,其上部设置第二水平杆94,第一水平杆93位于竖直轨道921内,实现箱体升降,第二水平杆94位于弯折导轨922内,牵引带动箱体翻转,上料箱91通过传动链条95与伺服电机96的齿轮连接,实现了箱体平稳升降和水平翻转。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。