1.本实用新型涉及磨床技术领域,尤其涉及便于快速夹持工件的无心磨床。

背景技术:

2.无心磨床是不需要采用工件的轴心而施行磨削的一类磨床,是由磨削砂轮,调整轮和工件支架三个机构构成,其中磨削砂轮实际担任磨削的工作,调整轮控制工件的旋转,并使工件发生进刀速度。

3.随着无心磨床的不断发展,目前存在以下缺点:1、工件大都采用夹持机构进行固定,但不能对零件进行牢固的夹持,导致零件在加工过程中出现滑落的现象;2、工件在打磨过程中效率低下,由于工件通常配合打磨辊筒进行转动,导致个别位置不能进行均匀的打磨作业,导致打磨效果不佳。

技术实现要素:

4.本实用新型的目的是为了解决现有技术中存在的缺点,而提出的便于快速夹持工件的无心磨床。

5.为了解决现有技术存在的问题,本实用新型采用了如下技术方案:

6.便于快速夹持工件的无心磨床,包括底板、夹持组件、驱动机构,所述底板的顶面一侧设有固定座,所述固定座的顶面上设有固定环,所述固定环内安装有外筒,所述外筒内设有内筒,所述内筒上设有夹持机构;所述底板的顶面另一侧设有侧板,所述侧板的顶部设有一对限位轴承,每个所述限位轴承内均插设有辊轴,且所述侧板通过驱动机构与一对辊轴连接。

7.优选地,所述夹持组件包括电推缸、铰接杆、夹持杆,所述内筒的左侧面中部设有电推缸,所述电推缸的电推杆端部设有铰接盘,所述铰接盘的外侧沿边设有若干铰接杆,所述内筒的外侧面设有若干铰接环,每个所述铰接环内均插设有夹持杆,每根所述夹持杆的中部均与对应的铰接环活动铰接,每根所述夹持杆的外端与对应的铰接杆的外端活动铰接。

8.优选地,所述外筒的里端口顶壁设有若干加固杆,每根所述加固杆的里端均与内筒里端口固接。

9.优选地,每根所述辊轴的里段上均套设有打磨辊筒,每根所述辊轴的外端均套设有齿轮,且两个所述齿轮啮合连接。

10.优选地,所述驱动机构包括驱动轴、第一驱动皮带,所述侧板内底部设有电机,所述电机的电机轴端部设有驱动轴,位于侧板靠近的位置在其中一根辊轴上套设有从动皮带轮,位于从动皮带轮的下方在驱动轴上套设有主动皮带轮,所述主动皮带轮通过第一驱动皮带与从动皮带轮传动连接。

11.优选地,所述固定座的中部设有固定轴承,所述驱动轴的外端贯穿固定轴承并延伸至固定座的外侧,所述驱动轴的外端套设有第一皮带轮,所述外筒的外端部套设有皮带

环形轮,所述第一皮带轮通过第二驱动皮带与皮带环形轮传动连接。

12.优选地,所述外筒内设有轴承环,所述内筒安装在轴承环内。

13.优选地,位于内筒内在每根夹持杆的里端均设有硬质橡胶块。

14.与现有技术相比,本实用新型的有益效果是:

15.1、在本实用新型中,通过夹持组件的配合使用,带动硬质橡胶块均夹持抵紧在工件上,从而增加了工件夹持固定的稳定性,避免了工件在打磨过程发生脱落的现象;

16.2、在本实用新型中,通过驱动机构的配合使用,进而带动内筒及工件进行转动,由于皮带环形轮的直径大于第一皮带轮,内筒及工件与驱动轴虽然同向转动,但转速不同,工件在两个打磨辊筒的配合作业下,进一步提高了工件打磨的效率;

17.综上所述,本实用新型通过各机构组件的配合使用,解决了工件夹持固定不牢及打磨效果不佳的问题,且整体结构设计紧凑,增加了工件夹持固定的牢固性,进一步提高了工件打磨的效率。

附图说明

18.此处所说明的附图用来提供对本实用新型的进一步理解,构成本技术的一部分,本实用新型的示意性实施例及其说明用于解释本实用新型,并不构成对本实用新型的不当限定。在附图中:

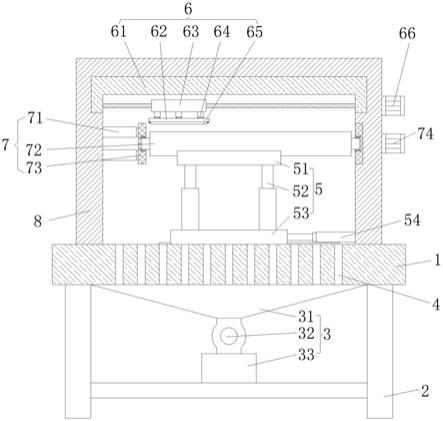

19.图1为本实用新型的主视图;

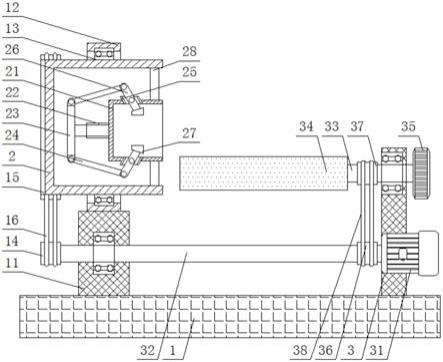

20.图2为本实用新型的主视剖面图;

21.图3为本实用新型的俯视图;

22.图4为本实用新型的外筒右视图;

23.图中序号:底板1、固定座11、固定环12、轴承环13、第一皮带轮14、皮带环形轮15、第二驱动皮带16、外筒2、内筒21、电推缸22、铰接盘23、铰接杆24、铰接环25、夹持杆26、硬质橡胶块27、加固杆28、侧板3、电机31、驱动轴32、辊轴33、打磨辊筒34、齿轮35、主动皮带轮36、从动皮带轮37、第一驱动皮带38。

具体实施方式

24.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。

25.实施例1:本实施例提供了便于快速夹持工件的无心磨床,参见图1-4,具体的,包括底板1、夹持组件、驱动机构,底板1为水平横向放置的矩形板状,底板1的顶面一侧设有固定座11,固定座11的顶面上设有固定环12,固定环12内安装有同心放置且开口朝内的外筒2,外筒2内设有同心放置且开口朝内的内筒21,内筒21上设有夹持机构,外筒2内设有同心固接的轴承环13,内筒21同心固接安装在轴承环13内,所述外筒2的里端口顶壁设有若干加固杆28,每根所述加固杆28的里端均与内筒21里端口固接;底板1的顶面另一侧设有侧板3,侧板3的顶部设有一对限位轴承,每个限位轴承内均插设有横向贯穿固接的辊轴33,且侧板3通过驱动机构与一对辊轴33连接。

26.在本实用新型中,在本实用新型中,每根辊轴33的里段上均套设有同心固接的打

磨辊筒34,每根辊轴33的外端均套设有同心固接的齿轮35,且两个齿轮35啮合连接。

27.在本实用新型中,驱动机构包括驱动轴32、第一驱动皮带38,侧板3内底部设有输出端朝内的电机31,电机31的电机轴端部设有同轴联接的驱动轴32,位于侧板3靠近的位置在其中一根辊轴33上套设有同心固接的从动皮带轮37,位于从动皮带轮37的下方在驱动轴32上套设有同心固接的主动皮带轮36,主动皮带轮36通过第一驱动皮带38与从动皮带轮37传动连接;通过驱动机构的配合使用,带动两个齿轮35的啮合转动,带动两个打磨辊筒34对向转动。

28.在本实用新型中,固定座11的中部设有固定轴承,驱动轴32的外端贯穿固定轴承并延伸至固定座11的外侧,驱动轴32的外端套设有第一皮带轮14,外筒2的外端部套设有同心固接的皮带环形轮15,第一皮带轮14通过第二驱动皮带16与皮带环形轮15传动连接,第一皮带轮14通过第二驱动皮带16带动皮带环形轮15及外筒2沿着轴承环13进行转动,进而带动内筒21及工件进行转动,工件在两个打磨辊筒34的配合作业下,进行打磨作业。

29.实施例2:在实施例1中,还存在工件夹持固定不牢的问题,因此,在实施例1的基础上本实施例还包括:

30.在本实用新型中,夹持组件包括电推缸22、铰接杆24、夹持杆26,内筒21的左侧面中部设有电推缸22,电推缸22的电推杆端部设有铰接盘23,铰接盘23的外侧沿边设有若干活动铰接的铰接杆24,内筒21的外侧面设有若干斜向贯穿固接的铰接环25,每个铰接环25内均插设有斜向贯穿的夹持杆26,每根夹持杆26的中部均与对应的铰接环25活动铰接,每根夹持杆26的外端与对应的铰接杆24的外端活动铰接,位于内筒21内在每根夹持杆26的里端均设有硬质橡胶块27,通过夹持组件的配合使用,带动硬质橡胶块27均夹持抵紧在工件上,从而增加了工件夹持固定的稳定性。

31.实施例3:在本实用新型具体使用时,其操作步骤如下:

32.步骤一,电推缸22、电机31分别通过电源线与外接电源电性连接,并把待打磨的工件一端放置在内筒21内;

33.步骤二,控制电推缸22的电推杆缩短,进而带动铰接盘23向右移动,在铰接的配合下,通过铰接杆24带动铰接杆26沿着铰接环25铰接摆动,带动硬质橡胶块27分别夹持抵紧在工件的一端部,从而实现了对工件的夹持固定;

34.步骤三,启动电机31,电机31的电机轴带动驱动轴32同步转动,主动皮带轮36通过第一驱动皮带38带动从动皮带轮37及一根辊轴33同步转动,通过两个齿轮35的啮合转动,带动另一根辊轴33反向转动,进而带动两个打磨辊筒34对向转动;

35.步骤四,同时,第一皮带轮14通过第二驱动皮带16带动皮带环形轮15及外筒2沿着轴承环13进行转动,进而带动内筒21及工件进行转动,由于皮带环形轮15的直径大于第一皮带轮14,内筒21及工件与驱动轴32虽然同向转动,但转速不同,工件在两个打磨辊筒34的配合作业下,进行打磨作业。

36.本实用新型通过各机构组件的配合使用,解决了工件夹持固定不牢及打磨效果不佳的问题,且整体结构设计紧凑,增加了工件夹持固定的牢固性,进一步提高了工件打磨的效率。

37.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用

新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。