1.本技术涉及钟罩炉的技术领域,尤其是涉及一种多罩体连续式钟罩炉。

背景技术:

2.炉体升降命名为钟罩炉,适用于被烧结物在移动时容易损坏的烧结试验。

3.现有的钟罩炉采用的材质强度不足,在长期使用过程中可能会发生下沉、变形的情况,使用的安全性和稳定性均无法很好的满足要求,且现有的钟罩炉大多结构单一,在完成工件的加热后,工件得不到及时的降温处理,对工件易产生不良影响,且会造成钟罩炉热量不必要的浪费。因此,本领域技术人员提供了一种多罩体连续式钟罩炉,以解决上述背景技术中提出的问题。

技术实现要素:

4.为了解决上述背景技术中提出的问题,本技术提供一种多罩体连续式钟罩炉。

5.本技术提供的一种多罩体连续式钟罩炉采用如下的技术方案:

6.一种多罩体连续式钟罩炉,包括框架,所述框架的中线位置处设置有加热炉,且加热炉的下方水平两侧均设置有炉门,所述框架的内侧位于加热炉的两侧均设置有冷却炉,且两个冷却炉的下方均分别对应设置有送料车,所述框架的前方固定连接有支撑板,且支撑板上对应加热炉和冷却炉分别设置有用于其位置滑移的液压缸,所述加热炉的内部顶端螺栓固定连接有固定架,且固定架上卡接有多个加热元件,并且加热元件在炉膛内部环形分布,所述加热元件通过外部控制机构进行加热温度控制,所述冷却炉的底端环形均匀分布有多个喷嘴,且多个喷嘴和外部输气机构之间连通设置。

7.优选的,所述固定架可拆卸安装于加热炉的内部顶端,且固定架的下端面固定连接有多组夹持片,并且多组夹持片中的每组均为中心对称的弧形结构,所述夹持片和加热元件之间相互夹持设置。

8.优选的,所述冷却炉的顶部固定连接有可伸缩的出气管,且出气管和冷却炉的内部连通,所述加热炉的顶部设置刚玉空心陶瓷管。

9.优选的,所述框架的顶部对应加热炉和冷却炉均设置有一组支架,且每组支架均设置有两个,并且两个支架中每组均呈两段式结构,每个两段所述支架之间均沿中线对称转动连接有两个定滑轮,且两个定滑轮的位置分别对应炉顶边缘位置设置。

10.优选的,所述液压缸的输出端垂直固定连接有连接块,且连接块的水平两侧均设置有第一链条和第二链条,所述第一链条绕过对应支架上一个定滑轮和炉顶固定连接,所述第二链条绕过对应支架上两个定滑轮和炉顶固定连接,所述第一链条和第二链条同步运动。

11.优选的,所述框架的立柱上均平行固定连接有导向柱,所述导向柱设置有三组,且三组导向柱中每组分别对应加热炉或冷却炉设置。

12.优选的,所述框架的底端中线位置固定连接有驱动导轨,且驱动导轨的两侧均平

行设置有两个定位滑轨,所述送料车的下方对应定位滑轨设置有四个导轮,所述驱动导轨内部的驱动部件和送料车之间固定连接。

13.综上所述,本技术包括以下有益技术效果:

14.1、通过在加热炉上采用纤维模块折叠拼装,且炉体上盖预埋刚玉空心陶瓷管,炉门采用耐高温陶瓷板,以提升炉体的使用寿命和耐久度,加热炉的内部环形均匀分布多个mosi

2 u型硅钼棒,且采用纤维制夹具进行夹持,既能实现整体安装、更换亦能单独更换,提升装置的实用性,利用在加热炉内部设置热电偶控温、测温,实现对于炉内温度的精确掌控,提升装置的安全性,加热炉和冷却炉均通过液压机构进行便捷的位置控制,保证操作的便捷性;

15.2、通过在加热炉的两侧均设置冷却炉,冷却炉利用循环送料车实现循环加热和冷却,提升装置整体的工作效率,减小热能的浪费,冷却炉的底端四周均匀分布喷嘴,喷嘴喷射冷气流对工件进行降温,同时利用对出气管和喷嘴喷射气流速率的控制,实现加热炉的内部进行加压冷却,提升冷却效果,利用热电偶控温、测温,实现对于炉内温度的精确监控,便于快速降温的进行。

附图说明

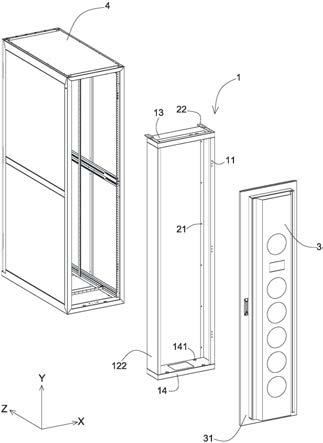

16.图1是本技术实施例中一种多罩体连续式钟罩炉的等轴测结构示意图;

17.图2是本技术实施例中一种多罩体连续式钟罩炉的仰视结构示意图;

18.图3是本技术实施例中一种多罩体连续式钟罩炉的送料机构结构示意图。

19.附图标记说明:1、框架;2、送料车;3、驱动导轨;4、定位滑轨;5、支撑板;6、液压缸;7、连接块;8、第一链条;9、第二链条;10、支架;11、定滑轮;12、加热炉;1201、炉门;13、冷却炉;14、出气管;15、导轮;16、导向柱;17、加热元件;18、固定架;19、夹持片;20、喷嘴。

具体实施方式

20.以下结合附图1-3对本技术作进一步详细说明。

21.本技术实施例公开一种多罩体连续式钟罩炉。参照图1-3,一种多罩体连续式钟罩炉,包括框架1,框架1的中线位置处设置有加热炉12,加热炉12的炉体外部设置全纤维模块折叠拼装的隔热、保温材料,且加热炉12炉膛内部平整、密封,且加热炉12的下方水平两侧均设置有炉门1201,炉门1201加装硬质耐高温陶瓷板,且炉门1201可自动平移至指定位置处,框架1的内侧位于加热炉12的两侧均设置有冷却炉13,且两个冷却炉13的下方均分别对应设置有送料车2,框架1的前方固定连接有支撑板5,且支撑板5上对应加热炉12和冷却炉13分别设置有用于其位置滑移的液压缸6,液压缸6和外部的液压控制机构之间相连接,以实现对于液压缸6的单独控制,加热炉12的内部顶端螺栓固定连接有固定架18,且固定架18上卡接有多个加热元件17,并且加热元件17在炉膛内部环形分布,加热元件17通过外部控制机构进行加热温度控制,加热元件17为mosi

2 u型硅钼棒,加热炉12采用三区控温,热电偶采用一级偶标准,并单独加装一支监测限温热电偶,超温报警,报警采用声光报警,冷却炉13的底端环形均匀分布有多个喷嘴20,且多个喷嘴20和外部输气机构之间连通设置输气机构优选的风速≤300m3/h,喷嘴20和炉顶排气均设置有电磁阀,可进行自动或手动控制,进而通过便捷控制进气、排气量实现对炉内压强的控制,实现加压冷却,提升冷却效果,自

动条件下,冷却炉13内部带有热电偶控温测温,通过温度控制调节进气压力和风速,实现快速降温,装置采用工业plc进行全自动控制工艺过程及故障的安全切断,工艺开工至应用plc连接的计算机控制系统来控制整个设备,所有的参数设定值包括温度、升降、转移、进气、排气等可完全测量并自动控制,实现工艺的全自动化运行;具有网络通信功能,实现远程监控,对数据管理接口的要求:预留一个plc以太网通讯口及nc数据通讯以太网端口,支持的opc通讯协议并提供详细的参数的参数地址对照表;计算机工艺控制系统,配有专业的可视化软件,可控制、编辑、修改工艺参数,实时显示设备的运行状态及工艺曲线,记录和存储运行参数、数据和历史工艺曲线,安全装置和报警器始终处于工作状态,并可以导出文件;具有若干级登录级别设置和管理功能;界面语言为中文;软硬件应具有可靠性、可重复性和操作安全性,能有效避免操作人员的失误;系统具备自检功能,可靠的监控报警;一旦某一参数不满足设备安全运行条件,设备自动保护并有报警提示与报警急停功能,报警模块包括超温、动作不到位、缺气等声光报警和互锁;所有的电气元件被安装在控制柜中,包括电源、控制系统,控制柜具有防腐、防尘、隔热的功能,控制柜中配有一个散热风扇和空气过滤网;控制柜加装照明,开门即亮,固定架18可拆卸安装于加热炉12的内部顶端,且固定架18的下端面固定连接有多组夹持片19,并且多组夹持片19中的每组均为中心对称的弧形结构,夹持片19和加热元件17之间相互夹持设置,固定架18、夹持片19均采用限位材质,可通过固定架18进行整体的安装、更换,也可每根单独进行更换,固定架18直接安装于炉顶板,不使炉膛上盖纤维承重,冷却炉13的顶部固定连接有可伸缩的出气管14,且出气管14和冷却炉13的内部连通,加热炉12的顶部设置刚玉空心陶瓷管,刚玉空心陶瓷管优选采用99刚玉空心陶瓷管,防止在使用中材料下沉、变形,框架1的顶部对应加热炉12和冷却炉13均设置有一组支架10,且每组支架10均设置有两个,并且两个支架10中每组均呈两段式结构,每个两段支架10之间均沿中线对称转动连接有两个定滑轮11,且两个定滑轮11的位置分别对应炉顶边缘位置设置,框架1的顶部对应加热炉12和冷却炉13均设置有一组支架10,且每组支架10均设置有两个,并且两个支架10中每组均呈两段式结构,每个两段支架10之间均沿中线对称转动连接有两个定滑轮11,且两个定滑轮11的位置分别对应炉顶边缘位置设置,液压缸6的输出端垂直固定连接有连接块7,且连接块7的水平两侧均设置有第一链条8和第二链条9,第一链条8绕过对应支架10上一个定滑轮11和炉顶固定连接,第二链条9绕过对应支架10上两个定滑轮11和炉顶固定连接,第一链条8和第二链条9同步运动,第一链条8和第二链条9运行的距离等于加热炉12或冷却炉13下降的距离,液压缸6的行程大于第一链条8的行进距离,以此实现液压缸6对于加热炉12或冷却炉13的驱动效果,液压缸6作为驱动的升降系统均为全自动电动升降系统控制,炉体和炉门1201的升降均为自动控制,其行程的末端位置均设置有行程开关,行程开关均选用omron元件,保证运行的可靠性,框架1的立柱上均平行固定连接有导向柱16,导向柱16设置有三组,且三组导向柱16中每组分别对应加热炉12或冷却炉13设置,导向柱16用于对加热炉12或冷却炉13水平面方向上位置的限位,保证其在竖直方向上滑动的稳定性,框架1的底端中线位置固定连接有驱动导轨3,且驱动导轨3的两侧均平行设置有两个定位滑轨4,送料车2的下方对应定位滑轨4设置有四个导轮15,驱动导轨3内部的驱动部件和送料车2之间固定连接,两个送料车2在驱动导轨3的独立驱动下循环进入加热炉12的下方进行加热,并恢复至对应的冷却炉13下方进行加压冷却。

22.本技术实施例一种多罩体连续式钟罩炉的实施原理为:将待加热的工件放置在送料车2上,送料车2下方的驱动导轨3驱动送料车2到达加热炉12的下方,对应的液压缸6伸长,对其上控制的第一链条8和第二链条9的位置进行操控,使得加热炉12包覆在工件的外侧,加热炉12通过其内部的加热元件17对工件进行加热,与此同时,在另一个送料车2上进行下一工件的安置,当完成第一个工件的加工后,一侧炉门1201打开,送料车2将工件输送至对应的冷却炉13的下方,其对应的液压缸6伸长将冷却炉13放下,对工件进行冷却降温,工件从加热炉12中输出后,该炉门1201关闭,另一侧的炉门1201打开,另一个送料车2将工件输送至加热炉12的内部进行加热,同时,外部的输气机构将冷空气通过喷嘴20向工件上进行喷射,同时出气管14上的电磁阀通过电控关闭,以增大冷却炉13内部的压强,在达到一定压强后,打开出气管14上的电磁阀,同时调节喷嘴20的进气量,以实现冷却炉13内部的压强稳定,保证热交换的同时,提升冷却效果,在工件完全冷却后,液压缸6收缩,将冷却炉13拉起,进行工件更换,以此实现工件的循环加工,提升装置的实用性。

23.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。