1.本发明涉及一种裁剪的设备,尤其涉及一种车床滚筒布料裁剪的设备。

背景技术:

2.纺织行业快速发展,技术越来越先进,裁剪布料一直是其中很重要的步骤,传统的纺织行业为了减少设备成本,一般都是采用人工裁剪的方式进行裁剪布料,但是这种方式工作效率低,且裁剪不精确,无法做到裁剪与夹紧同时工作。一般布料的收卷是通过布料卷筒实现,当布料卷筒满卷时,需要更换新的布料卷筒,则需要对输送中的布料进行裁剪。现有的布料裁剪的设备不具备自动带动布料传送功能,从而需要人工合作完成,工作效率低。

3.因此,需要一种提升工作效率,减少劳动力,裁剪更加稳定的车床滚筒布料裁剪的设备。

技术实现要素:

4.为了克服现有设备不具备自动带动布料传送功能,从而需要人工合作完成,工作效率低的缺点,要解决的技术问题是:提供一种提升工作效率,减少劳动力,裁剪更加稳定的车床滚筒布料裁剪的设备。

5.本发明的技术方案为:一种车床滚筒布料裁剪的设备,包括有底板、第一支撑架、第一刀片、第一限位杆、第一回力弹簧、第一限位块、上料机构、传送机构和下压机构,底板上设有上料机构,底板顶部设有传送机构,传送机构上设有下压机构,下压机构顶部设有第一支撑架,第一支撑架内滑动式连接有第一刀片,第一支撑架内两侧设有第一限位块,第一刀片内部连接有两个第一限位杆,第一限位杆与第一限位块滑动配合,第一限位块与第一刀片之间连接有两个第一回力弹簧。

6.在本发明一个较佳实施例中,上料机构包括有第二支撑架、第一转动轴、第一楔形块、第二回力弹簧、轴承和第三回力弹簧,底板两侧均设有第二支撑架,第二支撑架之间转动式并滑动式连接有第一转动轴,第一转动轴内均匀滑动式设有第一楔形块,第一楔形块数量为三,第一转动轴与第一楔形块之间连接有第二回力弹簧,第一转动轴前部外侧设有轴承,轴承与第二支撑架之间连接有第三回力弹簧。

7.在本发明一个较佳实施例中,传送机构包括有第三支撑架、支撑板、夹紧块、第二限位杆、第四回力弹簧、第一连接块、第二楔形块和气缸,底板顶部两侧设有第三支撑架,第二支撑架和第三支撑架顶部之间连接有支撑板,支撑板上滑动式设有夹紧块,夹紧块与支撑板之间连接有弹性件,夹紧块顶部连接有第二限位杆,第二限位杆中部滑动式设有夹块,夹块与夹紧块配合,夹块与夹紧块之间连接有第四回力弹簧,夹块顶部滑动式设有第二楔形块,第二限位杆之间连接有第一连接块,底板顶部设有气缸,气缸伸缩杆与一侧第二楔形块连接,第二楔形块与夹紧块配合。

8.在本发明一个较佳实施例中,下压机构包括有第四支撑架、棘齿条、第二转动轴、棘齿轮、第三转动轴、第一锥齿轮、第二锥齿轮、第四转动轴、第一皮带轮、第一传送带和第

二连接块,一侧第三支撑架上侧设有第四支撑架,第四支撑架与第二楔形块滑动配合,气缸伸缩杆后侧连接有棘齿条,棘齿条与第四支撑架滑动配合,另一侧第三支撑架后部上侧转动式连接有第二转动轴,第二转动轴下部连接有棘齿轮,棘齿条与棘齿轮相配合,第二转动轴顶部连接有第一锥齿轮,第一支撑架后部内转动式连接有第三转动轴,第三转动轴左部连接有第二锥齿轮,第一锥齿轮与第二锥齿轮相啮合,第一支撑架中部内转动式连接有第四转动轴,第三转动轴与第四转动轴上均连接有第一皮带轮,第一皮带轮之间第一传送带,第四转动轴左部上侧设有第二连接块,第二连接块与第一刀片滑动配合。

9.在本发明一个较佳实施例中,还包括有夹紧机构,夹紧机构包括有第三楔形块、第五回力弹簧、第四楔形块和第六回力弹簧,第一转动轴后部内滑动式设有第三楔形块,第三楔形块与第一转动轴之间连接有第五回力弹簧,第一转动轴上部内侧滑动式设有第四楔形块,第一转动轴与第四楔形块之间连接有第六回力弹簧。

10.在本发明一个较佳实施例中,还包括有缓冲机构,缓冲机构包括有第二刀片、第三限位杆和第七回力弹簧,第一刀片下部内滑动式设有多个第三限位杆,第三限位杆底部连接有第二刀片,第二刀片与第一刀片之间连接有多个第七回力弹簧。

11.在本发明一个较佳实施例中,还包括有下料机构,下料机构包括有第五支撑架、直齿条、第五转动轴、直齿轮、连接杆、扭力弹簧和卡块,底板上侧连接有第五支撑架,第五支撑架内转动式连接有第五转动轴,第五转动轴上转动式连接有直齿轮,第一连接块底部中间连接有直齿条,直齿轮与直齿条啮合,第五转动轴上连接有连接杆,连接杆上转动式连接有卡块,卡块与直齿轮卡紧配合,卡块与连接杆之间连接有两个扭力弹簧。

12.在本发明一个较佳实施例中,还包括有收集机构,收集机构包括有第六转动轴、第二皮带轮、第二传送带、凸轮、第二限位块、收集框和第八回力弹簧,底板中部上侧连接有第二限位块,第二限位块上部左侧滑动式连接有收集框,第二限位块与收集框之间均连接有三个第八回力弹簧,第五支撑架下部内转动式连接有第六转动轴,第六转动轴上连接有凸轮,凸轮与收集框配合,第五转动轴与第六转动轴均连接有第二皮带轮,第二皮带轮之间绕有第二传送带。

13.与现有技术相比,本发明具有以下优点:1、通过拉动第一转动轴,随后将布料放入第一转动轴内,使得布料通过自身的大小对第一楔形块进行挤压,随后使得第一楔形块向上滑动,最终可实现对布料进行放料的目的;2、通过气缸带动第二楔形块向左滑动,使得第二楔形块与夹紧块接触,随后使得夹紧块向下滑动,继而使得夹紧块将布料进行夹紧,最终可实现对布料进行夹紧与运输的目的。

14.3、通过得棘齿条与棘齿轮相配合,棘齿轮带动第二转动轴转动,使得第二转动轴带动第一锥齿轮转动,随后使得第一锥齿轮与第二锥齿轮啮合,继而使得第二连接块带动第一刀片向下滑动,最终可实现对第一刀片向下滑动的目的。

附图说明

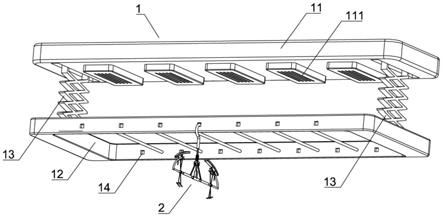

15.图1为本发明的立体结构示意图。

16.图2为本发明的部分立体结构示意图。

17.图3为本发明的上料机构立体结构示意图。

18.图4为本发明的传送机构立体结构示意图。

19.图5为本发明的下压机构立体结构示意图。

20.图6为本发明的夹紧机构立体结构示意图。

21.图7为本发明的缓冲机构立体结构示意图。

22.图8为本发明下料机构的第一部分立体结构示意图。

23.图9为本发明下料机构的第二部分立体结构示意图。

24.图10为本发明的收集机构立体结构示意图。

25.附图中各零部件的标记如下:1、底板,2、第一支撑架,3、第一刀片,4、第一限位杆,5、第一回力弹簧,6、第一限位块,7、上料机构,70、第二支撑架,71、第一转动轴,72、第一楔形块,73、第二回力弹簧,74、轴承,75、第三回力弹簧,8、传送机构,80、第三支撑架,81、支撑板,82、夹紧块,83、第二限位杆,84、第四回力弹簧,85、第一连接块,86、第二楔形块,87、气缸,9、下压机构,90、第四支撑架,91、棘齿条,92、第二转动轴,93、棘齿轮,94、第三转动轴,95、第一锥齿轮,96、第二锥齿轮,97、第四转动轴,98、第一皮带轮,99、第一传送带,910、第二连接块,10、夹紧机构,100、第三楔形块,101、第五回力弹簧,102、第四楔形块,103、第六回力弹簧,11、缓冲机构,110、第二刀片,111、第三限位杆,112、第七回力弹簧,12、下料机构,120、第五支撑架,121、直齿条,122、第五转动轴,123、直齿轮,124、连接杆,125、扭力弹簧,126、卡块,13、收集机构,130、第六转动轴,131、第二皮带轮,132、第二传送带,133、凸轮,134、第二限位块,135、收集框,136、第八回力弹簧。

具体实施方式

26.首先要指出,在不同描述的实施方式中,相同部件设有相同的附图标记或者说相同的构件名称,其中,在整个说明书中包含的公开内容能够按意义转用到具有相同的附图标记或者说相同的构件名称的相同部件上。在说明书中所选择的位置说明、例如上、下、侧向等也参考直接描述的以及示出的附图并且在位置改变时按意义转用到新的位置上。

27.实施例1一种车床滚筒布料裁剪的设备,如图1-5所示,包括有底板1、第一支撑架2、第一刀片3、第一限位杆4、第一回力弹簧5、第一限位块6、上料机构7、传送机构8和下压机构9,底板1右部上侧设有上料机构7,底板1顶部左侧设有传送机构8,传送机构8右部上侧设有下压机构9,下压机构9顶部设有第一支撑架2,第一支撑架2内滑动式连接有第一刀片3,第一支撑架2内部前后两侧均设有第一限位块6,第一刀片3内部连接有两个第一限位杆4,第一限位杆4与第一限位块6滑动配合,第一限位块6与第一刀片3之间连接有两个第一回力弹簧5。

28.当需要对布料进行切割时,人们拉动上料机构7,随后将布料放在上料机构7上,便不再对上料机构7施加力,上料机构7反向滑动至原位,接着人们拉动布料沿上料机构7移动至传送机构8上,同时启动传送机构8,传送机构8工作便可对布料进行夹紧,并带动布料向左移动,进而传送机构8带动下压机构9工作,下压机构9工作便可带动第一刀片3沿第一限位块6向下滑动,第一刀片3带动第一限位杆4向下滑动,从而第一回力弹簧5被压缩,第一刀片3便可对布料进行切割,随后传送机构8向右滑动,同时传送机构8不再对布料进行夹紧,进而传送机构8不再带动下压机构9工作,下压机构9便不再带动第一刀片3向下滑动,在第一回力弹簧5的作用下,从而第一刀片3向上移动不再与布料接触,最终可实现对布料进行

切割的目的,操作结束后,关闭传送机构8。

29.上料机构7包括有第二支撑架70、第一转动轴71、第一楔形块72、第二回力弹簧73、轴承74和第三回力弹簧75,底板1右部前后两侧均设有第二支撑架70,第二支撑架70之间转动式并滑动式连接有第一转动轴71,第一转动轴71内均匀滑动式设有第一楔形块72,第一楔形块72数量为三,第一转动轴71与第一楔形块72之间连接有两个第二回力弹簧73,第一转动轴71前部外侧设有轴承74,轴承74与第二支撑架70之间连接有第三回力弹簧75。

30.当需要对布料进行上料时,人们拉动第一转动轴71向前滑动,第一转动轴71向前滑动带动轴承74向前移动,第三回力弹簧75被压缩,随后人们将布料套在第一转动轴71上,通过布料对第一楔形块72进行挤压,从而第一楔形块72向内侧滑动,第二回力弹簧73被压缩,布料放置好后,人们便不再对第一转动轴71施加力,在第三回力弹簧75的复位下,第一转动轴71向后滑动至原位,当布料使用完毕后,重复上述操作,即可将布料筒取出,布料筒不再对第一楔形块72挤压,在第二回力弹簧73的复位作用下,使得第一楔形块72向第一转动轴71外侧滑动。

31.传送机构8包括有第三支撑架80、支撑板81、夹紧块82、第二限位杆83、第四回力弹簧84、第一连接块85、第二楔形块86和气缸87,底板1顶部前后两侧均设有第三支撑架80,第二支撑架70和第三支撑架80顶部之间连接有支撑板81,支撑板81上部前后两侧均滑动式设有夹紧块82,夹紧块82与支撑板81之间连接有弹性件,夹紧块82顶部连接有第二限位杆83,第二限位杆83中部滑动式设有夹块,夹块与夹紧块82配合,夹块与夹紧块82之间连接有第四回力弹簧84,夹块顶部滑动式设有第二楔形块86,第二限位杆83之间连接有第一连接块85,底板1顶部左侧设有气缸87,气缸87伸缩杆右部与后侧第二楔形块86连接,第二楔形块86与夹紧块82配合。

32.当需要对布料进行夹紧传送时,人们拉动布料沿第一转动轴71移动至支撑板81上,随后启动气缸87,使后侧第二楔形块86向左滑动,从而第二楔形块86对夹块进行挤压,使得夹块向下滑动,第四回力弹簧84被压缩,夹块随之与夹紧块82接触,进而对布料夹紧,进而第二楔形块86继续向左滑动,同时第二楔形块86带动夹紧块82沿支撑板81上向左滑动,弹性件随之压缩,如此带动布料向左滑动,当布料切割完成后,控制气缸87使后侧第二楔形块86向右滑动,在弹性件的作用下,夹紧块82向右滑动至原位,并且第二楔形块86不再对夹块挤压,在第四回力弹簧84的复位下,使夹块向上滑动,从而夹块不再与夹紧块82接触,并且夹块不再对布料进行夹紧,最终可实现对布料进行夹紧与运输的目的,操作结束后,关闭气缸87即可。

33.下压机构9包括有第四支撑架90、棘齿条91、第二转动轴92、棘齿轮93、第三转动轴94、第一锥齿轮95、第二锥齿轮96、第四转动轴97、第一皮带轮98、第一传送带99和第二连接块910,前侧第三支撑架80上侧设有第四支撑架90,第四支撑架90与第二楔形块86滑动配合,气缸87伸缩杆后侧连接有棘齿条91,棘齿条91与第四支撑架90滑动配合,后侧第三支撑架80后部上侧转动式连接有第二转动轴92,第二转动轴92下部连接有棘齿轮93,棘齿条91与棘齿轮93相配合,第二转动轴92顶部连接有第一锥齿轮95,第一支撑架2后部内转动式连接有第三转动轴94,第三转动轴94左部连接有第二锥齿轮96,第一锥齿轮95与第二锥齿轮96相啮合,第一支撑架2中部内转动式连接有第四转动轴97,第三转动轴94与第四转动轴97上均连接有第一皮带轮98,第一皮带轮98之间第一传送带99,第四转动轴97左部上侧设有

第二连接块910,第二连接块910与第一刀片3滑动配合。

34.当需要带动第一刀片3对布料进行切割时,气缸87伸缩杆带动棘齿条91向左滑动,通过棘齿轮93带动第二转动轴92转动,第二转动轴92带动第一锥齿轮95转动,从而第二锥齿轮96带动第三转动轴94转动,第三转动轴94转动通过第一皮带轮98与第一传送带99配合下,能够使第四转动轴97转动,第四转动轴97带动第二连接块910转动,从而第二连接块910先带动第一刀片3向下滑动,第一刀片3带动第一限位杆4向下滑动,第一回力弹簧5被压缩,进而第一刀片3向下移动对布料进行切割,当气缸87伸缩杆带动棘齿条91向右滑动,棘齿条91与棘齿轮93不配合,从而第二转动轴92停止转动,在第一回力弹簧5的复位作用下,第一刀片3向上滑动,同时第一刀片3与布料不接触,最终可实现带动第一刀片3对布料进行切割的目的,操作结束后,关闭气缸87。

35.实施例2在实施例1的基础之上,如图1和图6-图10所示,还包括有夹紧机构10,夹紧机构10包括有第三楔形块100、第五回力弹簧101、第四楔形块102和第六回力弹簧103,第一转动轴71后部内滑动式设有第三楔形块100,第三楔形块100与第一转动轴71之间连接有第五回力弹簧101,第一转动轴71上部内侧滑动式设有第四楔形块102,第一转动轴71与第四楔形块102之间连接有第六回力弹簧103。

36.当需要对布料进行夹紧时,人们将布料套在第一转动轴71上,布料与第三楔形块100接触,从而第三楔形块100向下滑动,第五回力弹簧101被压缩,进而人们向前推动布料,使得布料带动第四楔形块102向前滑动,第六回力弹簧103被压缩,布料向前移动不与第三楔形块100接触时,在第五回力弹簧101的复位作用下,第三楔形块100向上滑动,同时第三楔形块100与第四楔形块102对布料进行夹紧,当不需要使用布料时,人们将布料筒取出,从而布料筒不与第四楔形块102接触,在第六回力弹簧103的复位下,使得第四楔形块102向后滑动至原位,最终可实现对布料进行夹紧的目的。

37.还包括有缓冲机构11,缓冲机构11包括有第二刀片110、第三限位杆111和第七回力弹簧112,第一刀片3下部内滑动式设有多个第三限位杆111,第三限位杆111底部连接有第二刀片110,第二刀片110与第一刀片3之间连接有多个第七回力弹簧112。

38.当第一刀片3向下滑动,第一刀片3带动第二刀片110向下滑动,第二刀片110与布料接触,从而对布料进行切割,进而第二刀片110与支撑板81接触,使第二刀片110沿第一刀片3向上滑动,第二刀片110带动第三限位杆111向上滑动,第七回力弹簧112被压缩,当第一刀片3带动第二刀片110向上滑动时,第二刀片110与支撑板81不接触,在第七回力弹簧112的复位下,使得第二刀片110向下滑动至原位,从而第三限位杆111向下滑动至原位,最终可实现更好的对布料进行切割。

39.还包括有下料机构12,下料机构12包括有第五支撑架120、直齿条121、第五转动轴122、直齿轮123、连接杆124、扭力弹簧125和卡块126,底板1上侧连接有第五支撑架120,第五支撑架120内转动式连接有第五转动轴122,第五转动轴122上转动式连接有直齿轮123,第一连接块85底部中间连接有直齿条121,直齿轮123与直齿条121啮合,第五转动轴122上连接有连接杆124,连接杆124上转动式连接有卡块126,卡块126与直齿轮123卡紧配合,卡块126与连接杆124之间连接有两个扭力弹簧125。

40.当需要对切好的布料进行下料时,第一连接块85带动直齿条121向左移动,直齿条

121向左移动与直齿轮123啮合,使直齿轮123带动第五转动轴122转动,当布料向左移动至一定位置上时,通过第五转动轴122转动对切割好的布料进行运送,当第一连接块85带动直齿条121向右移动时,通过直齿轮123与卡块126配合,从而扭力弹簧125形变,第五转动轴122则不会转动,直齿轮123空转,当直齿条121与直齿轮123脱离后,在扭力弹簧125的复位作用下,卡块126反向转动至原位,最终可实现对切好的布料进行下料的目的。

41.还包括有收集机构13,收集机构13包括有第六转动轴130、第二皮带轮131、第二传送带132、凸轮133、第二限位块134、收集框135和第八回力弹簧136,底板1中部上侧连接有第二限位块134,第二限位块134位于第五支撑架120右侧,第二限位块134上部左侧滑动式连接有收集框135,第二限位块134与收集框135之间均连接有三个第八回力弹簧136,第五支撑架120下部内转动式连接有第六转动轴130,第六转动轴130上连接有凸轮133,凸轮133与收集框135配合,第五转动轴122与第六转动轴130均连接有第二皮带轮131,第二皮带轮131之间绕有第二传送带132。

42.当需要对布料进行抖动收集时,布料掉落至收集框135顶部,第五转动轴122转动通过第二皮带轮131和第二传送带132,能够使第六转动轴130转动,从而第六转动轴130带动凸轮133转动,当凸轮133突起处转动至与收集框135接触时,收集框135沿第二限位块134上向右滑动,第八回力弹簧136被压缩,当凸轮133突起处转动至与收集框135不接触时,在第八回力弹簧136的复位作用下,使得收集框135向左滑动至原位,如此重复,便可对收集框135进行抖动,如此能够使布料均匀堆积在收集框135内,最终可实现对布料进行抖动收集的目的。

43.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。