1.本发明涉及复合材料织造成形技术领域,具体涉及一种复合材料自动化三维编织机及相应的编织方法。

背景技术:

2.连续纤维增强复合材料具有远高于钢铁材料的比刚度、比强度和比模量,此外还具有耐磨、耐热、耐疲劳、耐蠕变、消声、电绝缘等优良性能以及可设计性强的优势,被广泛应用于航空航天、轨道交通、风力发电等领域。二维结构复合材料由于制作简单、成形工艺及设备成熟,是应用最为广泛的复合材料结构之一。

3.三维结构复合材料在厚度方向引入了增强体,解决了二维复合材料层间强度低、易脱层等问题。随着技术的发展,现已出现了一些成熟的三维结构复合材料制备工艺,然而现有的三维结构复合材料制备工艺自动化程度低,可制备的制件纤维体积分数较低,并且通常一种设备只能成形特定几何形状的预制体构件。

技术实现要素:

4.本发明提供了一种复合材料自动化三维编织成形设备,以解决目前的三维编织机运动自由度低,所制备的三维预制体纤维体积分数低的技术问题。

5.本发明还提供了一种复合材料自动化三维编织方法。

6.为达到上述目的,本发明提供的复合材料自动化三维编织成形设备可采用以下技术方案:

7.一种复合材料自动化三维编织设备,包括框架、运动机构,

8.所述框架中间设置有编织平台,该编织平台包括编织底板,所述编织底板上设置有上编织板,所述上编织板的四角处与所述编织底板之间设置有四个编织板支撑块,所述上编织板与所述编织底板上放置有导向柱固定板;所述导向柱固定板上设有若干成排成列设置的导向柱,该若干导向柱自下而上延伸且相互平行,相邻导向柱之间具有用以纱线穿梭编织成型的间隙;

9.所述运动机构包括龙门式三轴直线模组滑台;龙门式三轴直线模组滑台底端与编织端相连,该编织端设置有空心结构的编织针;

10.所述框架上设置有送纱装置,该送纱装置将编织纱送往编织端;

11.所述编织平台四周设置有压实装置,所述压实装置包括第一压实板阵列、与第一压实板阵列相对的第二压实板阵列、第三压实板阵列、与第三压实板阵列相对的第四压实板阵列;所述第一压实板阵列包括若干平行排列的第一压实板,第二压实板阵列包括若干平行排列的第二压实板,第三压实板阵列包括若干平行排列的第三压实板,第四压实板阵列包括若干平行排列的第四压实板;所述第一压实板与第二压实板交错设置;当第一压实板与第二压实板相对移动后,某个第一压实板插入相邻两个第二压实板之间,同样的,某个第二压实板插入相邻两个第一压实板之间;所述第三压实板与第四压实板交错设置;当第

三压实板与第四压实板相对移动后,某个第三压实板插入相邻两个第四压实板之间,同样的,某个第四压实板插入相邻两个第三压实板之间;所述第一压实板与第三压实板相互垂直设置;第一压实板与第二压实板上均设有自上而下凹陷的若干第一凹槽形成梳子状结构,该第一凹槽向上贯穿第一压实板及第二压实板;第三压实板与第四压实板上均设有自下而上凹陷的若干第二凹槽形成梳子状结构,该第二凹槽向下贯穿第三压实板及第四压实板;所述第一压实板阵列与第二压实板阵列相互插入、第三压实板阵列与第四压实板阵列相互插入后,第三压实板阵列与第四压实板阵列自上而下与第一压实板阵列、第二压实板阵列相互垂直交叉,第一凹槽与对应的第二凹槽相互对插使第一压实板阵列、第二压实板阵列、第三压实板阵列与第四压实板阵列共同形成“井”字结构而形成若干个收容槽,当压实装置自上而下穿过若干导向柱时,每个收容槽中间插入一个导向柱。

12.有益效果:本发明提出一种复合材料自动化三维编织设备及相应编织方法,采用了一种柔性织造方法,结合cad、cam技术,能够制造复杂几何形状的预制体构件,同时,该设备编织针具有三个移动自由度以及两个转动自由度,灵活性好,能够在编织过程中最大限度减少编织针所受载荷,因此编织针的直径可以设计的比较小,从而使的阵列导向柱间距减少,预制体纤维体积分数大幅提升,同时,本三维编织设备集编织、压实等工作为一体,自动化程度高。

附图说明

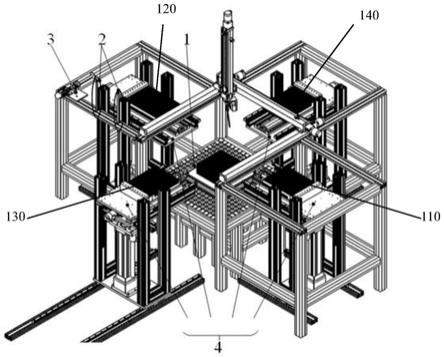

13.图1是本发明实施例复合材料自动化三维编织设备的结构示意图;

14.图2是本发明实施例编织平台的结构示意图;

15.图3是本发明阵列导向套的局部放大示意图;

16.图4是本发明实施例的运动机构的结构示意图;

17.图5是本发明实施例编织端的结构示意图;

18.图6是本发明实施例送纱装置的结构示意图;

19.图7是本发明实施例第一导纱装置的放大结构示意图;

20.图8是本发明实施例第二导纱装置的放大结构示意图;

21.图9是本发明实施例压实装置的结构示意图;

22.图10是本发明实施例压实主体的结构示意图;

23.图11是本发明实施例第一压实板及第二压实板的局部放大示意图;

24.图12是本发明实施例第三压实板及第四压实板的局部放大示意图

25.图13是压实过程中第一、第二、第三、第四压实板阵列相互配合后穿插入导向柱阵列时的状态图;

26.图14是图13中ⅰ的局部放大结构示意图;

27.图15是第一、第二、第三、第四压实板阵列相互插接配合后的状态图;

28.图16是使用该三维编织设备编织出的预制体的立体图;

29.图17是图16中预制体的局部放大图。

30.附图标记说明:1.编织平台;2.第一导纱装置;3.送纱装置;4.压实装置;5.导向柱固定板;6.导向柱;7.上编织板;8.编织板支撑块;9.编织底板;10.第一支撑框;11.第一支撑脚;12.编织平台支撑;;14.第一支撑梁;15.第二支撑梁;16.x轴直线模组;17.第二导纱

装置;18.z轴直线模组;19.编织端;20.y轴直线模组;21.转台连接板;22.z轴转台连接件;23.张力测量装置;24.第一转台;25.第二转台;26.气动接头;27.编织针转台连接件;28.编织针连接螺纹管;29.编织针螺母;30.编织针;31.纱筒连接件;32.纱筒挡片;33.下轴承座;34.轴承;35.上轴承座;36.送纱轴;37.送纱装置底板;38.联轴器;39.送纱电机固定件;40.送纱电机;41.第一导纱柱;42.第一导纱环;43.第二导纱柱;44.第二导纱环;45.压实底部支撑体;46.压实底部导轨;47.压实电缸支撑板;48.压实电缸;49.第一压实导轨;50.压实主体;51.第一压实滑块;52.第一压实支撑柱;53.第一压实支撑梁;54.压实底部滑块;55.第二压实支撑梁;56.第二压实支撑滑块;57.压实板固定块;58.压实板固定条;131.第三压实板;60.压实移动板;61.第二压实导轨;62.压实直线模组;63.压实主体底板。

具体实施方式

31.以下结合附图,对发明的实施例作进一步的详细说明。

32.如图1至图3所示,本发明提供了一种复合材料自动化三维编织设备,包括:编织平台1,位于编织机构的框架中间,该编织平台上设置有编织底板9,编织底板9上设置有上编织板7,上编织板7通过编织板支撑块8支撑在编织底板9上,编织板支撑块8位于上编织板7的四角处,上编织板7与编织底板9上设置有导向柱固定板5,该导向柱固定板上具有阵列导向孔,导向柱6插入导向孔中,构成阵列导向柱6。

33.编织底板9上具有纵横方向上的阵列键槽,编织板支撑块8、上编织板7,导向柱固定板5上均有相应位置的键槽,通过定位键将导向柱板5、上编织板7、编织板支撑块8的位置进行固定,通过螺纹连接进行夹紧,导向柱固定板5与上编织板7具有一系列规格,对应不同大小的预制体构件。

34.编织平台1四周具有第一支撑框10,第一支撑框10固定在第一支撑脚11上,编织平台1下方还有1编织平台支撑体2对其进行支撑。

35.如图4和图5所示,运动机构包括龙门式三轴直线滑台模组,该龙门式三轴直线滑台模组包括两根y轴直线模组20,位于框架的第二支撑梁15上,y轴直线模组20的滑块上设置有x轴直线模组16,x轴直线模组16的滑块与z轴直线模组18的滑块固定连接,z轴直线模组18的末端连接有编织端19。

36.编织端19具有二轴转台,该二轴转台由第一转台24、第二转台25以及转台连接板21构成,二轴转台通过z轴转台连接件22固定在z轴直线模组18的末端,第二转台25的输出轴端固定有编织针转台连接件27,该连接件与编织针连接螺纹管28通过螺纹连接,编织针连接螺纹管28上设置有气动接头26,编织针连接螺纹管28与编织针30相连接,通过编织针螺母29进行夹紧。

37.z轴直线模组18末端固定有张力测量装置23,该张力测量装置能够测量编织纱的张力大小,并将信号输送给送纱装置3,送纱装置根据信号将编织纱的张力大小保持在一定范围。

38.如图6至图8所示,送纱装置包括纱筒连接件31,与送纱轴36相连接,送纱轴36上设置有轴承34,放置在轴承座中,该轴承座包括上轴承座35和下轴承座33,轴承座固定在送纱装置底板37上。

39.送纱轴36通过联轴器38与送纱电机40相连,送纱电机40通过送纱电机固定件39固

定在送纱装置底板37上。

40.送纱装置3还包括第一导纱装置2和第二导纱装置17,第一导纱装置3包括第一导纱柱41和第一导纱环42,第一导纱装置2固定在框架上;第二导纱装置17包括第二导纱柱43和第二导纱环44,第二导纱装置17固定在z轴直线模组18上。

41.如图9至图10所示,压实装置4包括压实底部支撑体45、第一压实板阵列110、与第一压实板阵列110相对的第二压实板阵列120、第三压实板阵列130、与第三压实板130阵列相对的第四压实板阵列140。并结合图11至图14所示,所述第一压实板阵列110包括若干平行排列的第一压实板111,第二压实板阵列120包括若干平行排列的第二压实板121,第三压实板阵列130包括若干平行排列的第三压实板131,第四压实板阵列140包括若干平行排列的第四压实板141。其中,如图14所示,所述若干第一压实板111与若干第二压实板121位于统一高度且交错设置。当第一压实板111与第二压实板121相对移动后,某个第一压实板插入相邻两个第二压实板之间。同样的,某个第二压实板插入相邻两个第一压实板之间。所述若干第三压实板131与若干第四压实板141位于统一高度且交错设置。当第三压实板与第四压实板相对移动后,某个第三压实板插入相邻两个第四压实板之间,同样的,某个第四压实板插入相邻两个第三压实板之间。所述第一压实板111与第三压实板131、第一压实板111也与第四压实板141相互垂直设置。如图11所示,第一压实板111与第二压实板121上均设有自上而下凹陷的若干第一凹槽101形成梳子状结构。该第一凹槽101向上贯穿第一压实板111及第二压实板121。如图12所示,第三压实板131与第四压实板141上均设有自下而上凹陷的若干第二凹槽102形成梳子状结构。该第二凹槽102向下贯穿第三压实板131及第四压实板141。所述第一压实板阵列110与第二压实板阵列120相互插入、第三压实板阵列130与第四压实板阵列140相互插入后,第三压实板阵列130与第四压实板阵列140自上而下与第一压实板阵列110、第二压实板阵列120相互垂直交叉,第一凹槽101与对应的第二凹槽102相互对插使第一压实板阵列110、第二压实板阵列120、第三压实板阵列130与第四压实板阵列140共同形成“井”字结构而形成若干个收容槽150,当压实装置自上而下穿过若干导向柱时,每个收容槽150中间插入一个导向柱6。

42.所述压实底部支撑体45上固定由压实底部导轨46,压实底部导轨46上设置有压实底部滑块54,压实电缸支撑板47固定在压实底部滑块54上,压实电缸48固定在压实底部支撑板47上。

43.压实电缸48的运动端与压实主体50相连接,压实电缸48的四周设置有第一压实支撑柱52,固定在压实电缸支撑板47上,该第一压实支撑柱上固定有第一压实导轨49,第一压实导轨49上设置有第一压实滑块51,压实主体50与第一压实滑块51固定连接,通过压实电缸48的驱动可以进行上下移动。

44.压实主体50底部为压实主体底板63,该底板上固定有压实直线模组62,压实主体底板两端固定有第二压实支撑梁55,该支撑梁上固定有第二压实导轨61,导轨上设置有第二压实滑块56,压实移动板60与第二压实滑块固定连接,并通过压实直线模组62驱动,进行水平方向的运动。

45.压实移动板60上固定有压实板固定块57,压实板固定块57上插有阵列的压实板111(121、131、141),该压实板通过压实板固定条58紧固在压实板固定块57上。

46.所述第一压实板阵列110、第二压实板阵列120、第三压实板阵列130、第四压实板

阵列140分别安装在一个压实移动板60上,并通过各自的压实移动板60作水平移动或者上下移动。如图1所示,当编织纱通过编织针在导向柱6上进行编织时,此时第一压实板阵列110、第二压实板阵列120、第三压实板阵列130、第四压实板阵列140位于编织平台1四周,并不介入编织平台1的工作中。当编织纱已经在导向柱6上编织完毕后,此时的编织纱比较松散,需要通过压实装置自上而下进行压实而形成多层且被挤压紧实的三维预制体。此时即通过压实装置自上而下穿过若干导向柱将围绕在导向柱6上的编织纱向下按压形成如图14及图15所示的三维预制体。

47.另外本发明还提供了一种复合材料自动化三维编织方法,该方法为:

48.首先将编织纱筒固定在纱筒连接件31上,将编织纱穿过第一导纱环42和第二导纱环44,绕在张力测量装置23上,再穿过编织针30。

49.对三维编织设备进行回零操作,然后将编织纱末端固定在编织平台1的原点处,三维编织机执行编织程序,通过运动机构控制编织针30沿着加工轨迹在编织平台1上运动,使得编织纱按照预制体几何形状分布在阵列导向柱6上。

50.编织至一定高度时,编织工作暂停,进行压实工作,压实装置4上的压实板111(121、131、141)相互嵌合,如图12所示,然后对预制体进行压实工作。

51.压实工作结束后继续进行编织工作,当编织至一定高度后再进行压实工作,如此循环,直至预制体编织完成。

52.显然,上述具体实施案例仅仅是为了说明本方法应用所作的举例,而非对实施方式的限定,对于该领域的一般技术人员来说,在上述说明的基础上还可以做出其他不同形式的变化和变动,用以研究其他相关问题。因此,本发明的保护范围都应以权利要求的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。