1.本发明属于电化学制氧领域和固体氧化物电解池领域,具体涉及一种管式高温固体氧化物透氧膜及其制备方法。

背景技术:

2.氧气作为重要的工业原料及医疗保健的重要材料,在我们的日常生产生活中被大量使用。因此,寻找一种高效、安全的制氧方法就十分有意义。目前的制氧方法主要分为物理制氧方法、纯化学制氧方法和电化学制氧方法三大类。物理制氧方法主要包括利用分子筛对氧分子选择透过性的变压吸附法,以及利用不同气体组分冷凝温度点差异的低温精馏法。变压吸附法相关的专利文献详见中国专利文献zl202110452648.2、zl202110401210.1等,低温精馏法相关的专利文献详见中国专利文献zl202110354278.9、zl202110354279.3等。纯化学制氧方法主要是利用含氧原子较多的过氧化物、超氧化物、氯酸盐等与水反应或高温分解释放出氧气,纯化学制氧方法相关的专利文献详见中国专利文献zl96102246.9、zl201820462463.3等。电化学制氧方法主要是利用电解技术,以外部电能或氧气压差作为驱动力,将氧气选择性地分离出来,主要包括:传统电解水制氧法、双阴极电解空气制氧法,高温固体氧化物透氧膜制氧法。其中传统电解水制氧法和双阴极电解空气制氧法相关的专利文献详见中国专利文献zl202110122076.1、zl201120174212.3等。

3.变压吸附法与低温精馏法需要换热器和空气压缩机等大型工业设备,占地面积大、价格昂贵,这导致其不适用于小规模的制氧,且其在制氧过程中会发出巨大的噪音,不适用于家庭或医院。纯化学制氧方法使用的过氧化物等制氧药剂,对人体有害,在氧气进化处理上需要极高工艺,化学药剂在使用中也存在泄漏的危险。电解水在制氧的过程中会产生副产品氢气,需要及时处理,否则长期制氧容易带来安全隐患。同上,使用电解液的双阴极电解空气制氧也存在电解液泄漏的风险。

4.高温固体氧化物透氧膜制氧法利用致密透氧膜为纯氧离子导体,在电流作用下或者氧浓差作用下,实现氧气的选择分离。根据组成固体氧化物透氧膜材料的不同,可以分为单相透氧膜和双相透氧膜。单相透氧膜一般由钙钛矿材料等氧离子传输能力较强的材料来担任。例如zl202011516273.3,采用柠檬酸-edta燃烧法制备baco

x

fe

1-xo3-δ

立方相钙钛矿粉体,在10~20mpa的压力压制成所需要的圆形透氧膜膜片,1310℃烧结3.5小时,850℃~950℃下常压测试,最高透氧量可以达2.2ml

·

min-1

·

cm-2

以上。再例如zl201811419252.2,针对具有优良氧离子导电性的bafeo

3-δ

系材料进行改良,通过在a位掺杂少量具有催化活性的离子la

3

,降低表面极化电阻,促进氧的表面交换过程。同时在b位掺杂半径稍大的cu

2

稳定材料的立方相结构,低价态的cu

2

离子掺杂,基于缺陷化学原理,可以产生更多的氧空位作为电荷补偿,从而提高氧空位浓度。由于单相透氧膜在结构稳定性和机械性能上都表现较差,研究者们的目光多放在双相透氧膜上。其中大多以钙钛矿相或类钙钛矿相与萤石相组合。这一方面的研究及对现有材料的掺杂改性较多,例如zl202011068813.6、zl202110538373.4、zl202110345749.x等,其中材料钙钛矿相材料的制备多采用溶胶凝胶

法或柠檬酸-edta燃烧法,在10-25mpa压力下压制成透氧膜片。zl202011585096.4采用la2mo2o9,它在中低温下具有不错的氧离子电导率,在800℃时氧离子电导率与氧化铈相接近。

5.由上可见现在由固体氧化物粉体制备透氧膜多采用在高压下压制成片状,或者采用流延法制备透氧膜片,例如zl99124427.3、zl201810652048.9、zl201910416580.5、zl201510416760.5,但是平板式透氧膜的承压性能更差,在透氧膜工作过程中,空气入口侧的气体压力远远高于氧气生成侧的气体压力,这是由于氧离子的传输需要提供一个浓度梯度。平板结构在法向的承压能力较差,由于连接体只能在部分区域提供支撑,平板式透氧膜极易在工作过程中发生形变及开裂。为解决这一问题,zl201910521803.4通过在氧气生成侧加一个蒸发器,通过水蒸气来平衡平板透氧膜两侧的压差。

6.管式透氧膜在纵向为圆柱形,在顶端为半圆状结构,在力学上属于耐压结构,在运行时可以承受更高的应力和压差,而且柱体在各个方向均具有很高的力学强度,避免了平板电池在特定方向强度低的弊端。管式透氧膜使用玻璃管进行浸渍法即可获得,不需要复杂的设备,而且可以通过调整玻璃管直径和浸渍深度来调整透氧膜工作面积,更适合大面积透氧膜的制备。在集成方面,管式透氧膜也不依赖结构复杂的连接体,通过陶瓷密封胶即可实现连接,相关专利如zl201911157436.0对管式透氧膜的密封技术做了探讨,但其依赖模具对管式透氧膜进行封头的操作还是过于复杂,需要一种可以一体化制作管式透氧膜的工艺。同时,最大程度减薄透氧膜有效部分厚度也是管式透氧膜的一个重点研究方向。

技术实现要素:

7.本发明的目的是提供一种大面积、高效、安全、可连续制氧的管式高温固体氧化物透氧膜及其制备方法,以满足制氧机对于高效节能、安全可靠、连续制取高纯度氧气的需求。

8.为实现上述发明目的,本发明采用的技术方案如下:

9.一种管式高温固体氧化物透氧膜,所述管式高温固体氧化物透氧膜为一端封闭另一端开放的管式结构,由内到外依次包括第一集电层、多孔支撑层、第一多孔透氧膜层、致密透氧膜层、第二多孔透氧膜层、第二集电层,

10.所述致密透氧膜层的组分包括氧化钇稳定的氧化锆(zr

0.92y0.08o3-δ

)、氧化钪稳定的氧化锆(sc

0.1

ce

0.01

zr

0.89o3-δ

)、镧锶镓镁(la

0.8

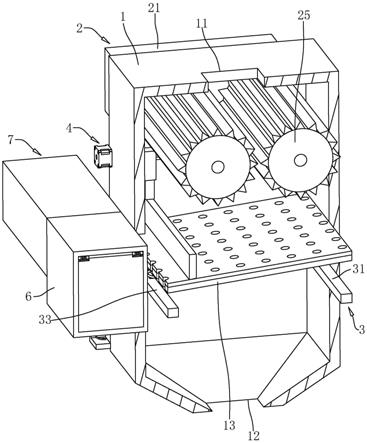

sr

0.2

ga

0.83

mg

0.17o3-δ

)中的至少一种,所述第一和第二多孔透氧膜层的组分包括氧化钇稳定的氧化锆(zr

0.92y0.08o3-δ

)、氧化钪稳定的氧化锆(sc

0.1

ce

0.01

zr

0.89o3-δ

)、镧锶镓镁(la

0.8

sr

0.2

ga

0.83

mg

0.17o3-δ

)中的至少一种和电子导体锰酸镧锶((la

0.8

sr

0.2

)

0.95

mno

3-δ

),所述多孔支撑层的组分包括锰酸镧锶((la

0.8

sr

0.2

)

0.95

mno

3-δ

)、铁钴酸镧锶la

0.6

sr

0.4

co

0.2

fe

0.8o3-δ

中的至少一种,其中δ为氧的非化学计量数,0≤δ《1。

11.进一步地:所述多孔支撑层、第一多孔透氧膜层、第二多孔透氧膜层的孔隙率为20%-30%。

12.进一步地:所述致密透氧膜层的厚度为10-20μm,所述多孔支撑层的厚度为0.3-1mm。

13.进一步地:所述第一多孔透氧膜层、第二多孔透氧膜层的厚度为10-40μm。

14.进一步地:所述第一集电层和第二集电层为ag。

15.进一步地,所述固体氧化物高温透氧膜的长度为6-20cm,外径为1-1.5cm,内径为0.7-1.4cm,有效面积为20-65cm2。

16.根据上述的管式高温固体氧化物透氧膜制备方法,包括以下步骤:

17.将多孔支撑层组分粉体、造孔剂、有机溶剂、分散剂、高分子粘结剂、塑化剂球磨混合均匀然后抽真空,得到多孔支撑层浆料;将多孔透氧膜层组分粉体、造孔剂、有机溶剂、分散剂、高分子粘结剂、塑化剂球磨混合均匀然后抽真空,得到多孔透氧膜层浆料;将致密透氧膜层组分粉体、造孔剂、有机溶剂、分散剂、高分子粘结剂、塑化剂球磨混合均匀然后抽真空,得到致密透氧膜层浆料;

18.采用浸渍-提拉工艺将多孔支撑层浆料在涂有石蜡的玻璃管上制备多孔支撑层,通过反复浸渍使支撑层达到所需厚度,然后在其上浸渍多孔透氧膜层浆料,干燥后从玻璃管上取下得到第一多孔透氧膜层/多孔支撑层;

19.将取下的第一多孔透氧膜层/多孔支撑层在1050℃-1150℃下煅烧4-6小时,然后浸渍致密透氧膜层浆料,等待成膜得到致密透氧膜层/第一多孔透氧膜层/多孔支撑层;

20.将致密透氧膜层/第一多孔透氧膜层/多孔支撑层在1120℃-1220℃下煅烧4-6小时,然后浸渍多孔透氧膜层浆料,等待成膜得到第二多孔透氧膜层/致密透氧膜层/第一多孔透氧膜层/多孔支撑层;

21.将第二多孔透氧膜层/致密透氧膜层/第一多孔透氧膜层/多孔支撑层在1250℃-1350℃下煅烧4-6小时,得到初步完整结构的透氧膜;

22.在初步完整结构的透氧膜的内外侧涂刷导电ag浆,制备集电层。

23.进一步地:所述造孔剂为石墨、淀粉、pmma中的至少一种,所述有机溶剂为乙醇、2-丁酮(甲基乙基酮)中的至少一种,所述分散剂为三乙醇胺,所述高分子粘结剂为聚乙烯醇缩丁醛、聚乙烯醇、聚乙烯吡咯烷酮、聚丙烯腈中的至少一种,所述塑化剂为邻苯二甲酸二正辛酯、聚乙二醇200中的至少一种。

24.进一步地:所述浸渍-提拉工艺参数包括:室内相对湿度《50%,温度22-26℃,支撑层浸渍每层30秒,共浸渍6-7层,第一多孔透氧膜层、致密透氧膜层、第二多孔透氧膜层分别浸渍15秒,各自浸渍一次。

25.根据上述的管式高温固体氧化物透氧膜的制氧方法,包括以下步骤:

26.步骤一:含氧混合气体从管式结构内侧透过多孔的多孔支撑层,在第一多孔透氧膜层的原料气-氧离子导体-电子导体三相界面处,氧分子发生吸附解离,并由第一集电层从外电路得到电子成为氧离子;

27.步骤二:致密透氧膜层在700-800℃的高温下,氧离子沿致密透氧膜层内部的氧空位自致密透氧膜层内侧传到外侧,而其他气体被阻挡在致密透氧膜层内侧,实现氧分离;

28.步骤三:氧离子在第二多孔透氧膜层失去电子结合为氧分子释放氧气,同时将反应产生的电子由第二集电层释放至外电路。

29.与现有技术相比,本发明具有如下有益效果:

30.(1)该透氧膜为管式结构,可实现较大压差,有利于透氧膜的运行和氧分离;

31.(2)可较容易实现制氧单元大面积制备,减少连接体成本,制氧规模灵活;

32.(3)制氧过程中不消耗其它药剂,可实现连续制氧;

33.(4)不以氧离子导体型的致密透氧膜层,做支撑,制氧过程中阻抗小,耗电少;

34.(5)本发明的透氧膜为全固态结构,不存在电解液泄漏的风险,安全性好。

附图说明

35.图1为管式高温固体氧化物透氧膜结构示意图。

36.图2为不同温度下线性伏安扫描图线。

37.图3为700℃恒流电解情况下透氧膜电压-时间图线。

具体实施方式

38.下面结合实例对本发明做进一步详细、完整地说明。

39.结合图1,一种大面积管式高温固体氧化物透氧膜,所述大面积管式高温固体氧化物透氧膜构型为一端封闭一端开放的管式构型,由内到外依次包括第一集电层1(位于多孔支撑层2内表面)、多孔支撑层2、第一多孔透氧膜层3、致密透氧膜层4、第二多孔透氧膜层5、第二集电层6(位于第二多孔透氧膜层5外表面)。

40.所述致密透氧膜层组分包括氧化钇稳定的氧化锆(zr

0.92y0.08o3-δ

)及氧化钪稳定的氧化锆(sc

0.1

ce

0.01

zr

0.89o3-δ

)、镧锶镓镁(la

0.8

sr

0.2

ga

0.83

mg

0.17o3-δ

)中的至少一种,所述第一和第二多孔透氧膜层组分包括氧化钇稳定的氧化锆(zr

0.92y0.08o3-δ

)、氧化钪稳定的氧化锆(sc

0.1

ce

0.01

zr

0.89o3-δ

)、镧锶镓镁(la

0.8

sr

0.2

ga

0.83

mg

0.17o3-δ

)中的至少一种和电子导体锰酸镧锶((la

0.8

sr

0.2

)

0.95

mno

3-δ

),所述多孔支撑层组分包括锰酸镧锶((la

0.8

sr

0.2

)

0.95

mno

3-δ

)、铁钴酸镧锶la

0.6

sr

0.4

co

0.2

fe

0.8o3-δ

中的至少一种,其中δ为氧的非化学计量数,0≤δ《1。

41.进一步地,所述多孔支撑层2的孔隙率为20%-30%。

42.进一步地,所述第一多孔透氧膜层3和第二多孔透氧膜层5的孔隙率为20%-30%。

43.进一步地,所述致密透氧膜层4的厚度为10-20μm。

44.进一步地,所述第一多孔透氧膜层3和第二多孔透氧膜层5的厚度为10-20μm。

45.进一步地,所述多孔支撑层2的厚度为0.5-1.5mm。

46.进一步地,所述大面积管式高温固体氧化物透氧膜的长度为6-20cm,外径为1-1.5cm,内径为0.7-1.4cm,有效面积为20-65cm2。

47.进一步地,所述管式高温固体氧化物透氧膜内部与空气或其他含氧混合气接触,氧离子能够透过透氧膜在外侧生成氧气,氧离子在致密透氧膜层内部定向移动的驱动力由电能提供或由氧浓度差驱动。

48.本发明的固体氧化物高温透氧膜制备方法,包括:

49.1)将多孔支撑层组分粉体、造孔剂、有机溶剂、分散剂、高分子粘结剂、塑化剂球磨混合均匀然后抽真空,得到多孔支撑层浆料;将多孔透氧膜层组分粉体、造孔剂、有机溶剂、分散剂、高分子粘结剂、塑化剂球磨混合均匀然后抽真空,得到多孔透氧膜层浆料。将致密透氧膜层组分粉体、造孔剂、有机溶剂、分散剂、高分子粘结剂、塑化剂球磨混合均匀然后抽真空,得到致密透氧膜层浆料;

50.2)采用浸渍-提拉工艺将多孔支撑层浆料在涂有石蜡的玻璃管上制备多孔支撑层,通过反复浸渍使支撑体达到所需厚度,然后在其上浸渍第一多孔透氧膜层浆料,等待素坯成膜后从玻璃管上取下得到第一多孔透氧膜层/多孔支撑层;

51.3)将取下的第一多孔透氧膜层/多孔支撑层在1050℃下预烧结4小时,然后浸渍致密透氧膜层浆料,等待成膜得到致密透氧膜层/第一多孔透氧膜层/多孔支撑层;

52.4)将致密透氧膜层/第一多孔透氧膜层/多孔支撑层在1120℃下第二次预烧结4小时,然后浸渍第二多孔透氧膜层浆料,等待成膜得到第二多孔透氧膜层/致密透氧膜层/第一多孔透氧膜层/多孔支撑层;

53.5)将第二多孔透氧膜层/致密透氧膜层/第一多孔透氧膜层/多孔支撑层在1250℃下共烧结4小时,得到初步完整结构的透氧膜;

54.6)在初步完整结构的透氧膜的外侧涂刷导电ag浆,制备集电层,在驱动力的作用下,通过外电路转移透氧膜两侧的电子。

55.进一步地,所述造孔剂为石墨、淀粉中的至少一种,所述有机溶剂为乙醇、2-丁酮(甲基乙基酮)中的至少一种,所述分散剂为三乙醇胺,所述高分子粘结剂为聚乙烯醇缩丁醛、聚乙烯醇、聚乙烯吡咯烷酮、聚丙烯腈中的至少一种,所述塑化剂为邻苯二甲酸二正辛酯、聚乙二醇200中的至少一种;

56.进一步地,所述浸渍-提拉法参数包括,室内相对湿度《50%,温度22-26℃,多孔支撑层2浸渍每层30秒,共浸渍6-7层,第一多孔透氧膜层3、致密透氧膜层4、第二多孔透氧膜层5分别浸渍15秒,各自浸渍一次。

57.本发明的固体氧化物高温透氧膜的反应过程(制氧方法),包括以下步骤:

58.步骤一:空气或含氧混合气体穿过多孔的多孔支撑层2,在第一多孔透氧膜层3的原料气-氧离子-电子三相界面处,氧分子发生解离,并由集电层从外电路得到电子成为氧离子。

59.步骤二:致密透氧膜层4在700-800℃的高温下,氧离子可以沿其内部的氧空位传到至另一侧,而其他气体被阻挡在管式透氧膜内侧,实现氧分离。

60.步骤三:氧离子在管式透氧膜外侧的多孔透氧膜层结合为氧分子,同时将反应产生的电子由集电层释放至外电路(透氧膜与外电路形成回路)。

61.实施实例1

62.采用浸渍-提拉法制备大面积管式高温固体氧化物透氧膜,制备过程包括:

63.(1)向各功能层材料粉体中加入造孔剂、有机溶剂、分散剂、粘结剂以及塑化剂,经充分球磨混合。其中较粘稠的多孔支撑层2浆料在400r/min条件下球磨3.5小时,球料比1:2。其余各功能层浆料在100r/min条件下球磨48小时,球料比1:1,以使组分充分分散。浆料经球磨后,使用80目的筛网进行过滤,滤去未完全溶解的粘结剂渣,然后在-0.1mpa条件下抽真空,抽取浆料中混入的气泡;

64.(2)进行浸渍-提拉工艺的环境要求室内相对湿度《50%,温度22-26℃;

65.(3)在玻璃管上浸一层石蜡,有利于后面的脱模过程。将玻璃管在多孔支撑层2浆料中反复浸渍,每次浸渍30秒,浸渍6-7次,达到所需厚度,在干燥通风处静置2小时,使内部有机溶剂挥发,然后浸渍第一多孔透氧膜层;

66.(4)浸渍第一多孔透氧膜层浆料一次,浸渍15秒,在干燥通风处静置5天,使内部有机溶剂挥发,即可进行煅烧。用氧化铝管悬挂于氧化铝坩埚内在1050℃下预烧结4小时,得到第一多孔透氧膜层/多孔支撑层结构;

67.(5)将上一步得到的结构在致密透氧膜层浆料中浸渍15秒,然后在干燥通风处静

置12小时,使内部有机溶剂挥发,即可进行煅烧。将透氧膜在1120℃下第二次预烧4小时,得到致密透氧膜层/第一多孔透氧膜层/多孔支撑层结构;

68.(6)将上一步得到的结构在多孔透氧膜层浆料中浸渍15秒,然后在干燥通风处静置12小时,使内部有机溶剂挥发,即可进行煅烧。将透氧膜在1250℃下煅烧4小时,得到第二多孔透氧膜层/致密透氧膜层/第一多孔透氧膜层/多孔支撑层结构;

69.(7)使用以乙二醇丁醚醋酸酯、乙酸丁酯中的至少一种为有机溶剂的ag浆涂覆在透氧膜的内外两侧,作为集电层。集电层涂好后,与80℃下于干燥箱中烘干12小时,使集电层内部的有机溶剂挥发。得到最终的集电层/第二多孔透氧膜层/致密透氧膜层/第一多孔透氧膜层/多孔支撑层/集电层结构;

70.使用ag线分别粘在管式透氧膜的内外两侧,作为外部输入电解电流的导线,其中处于管式透氧膜外侧的ag线用ni毡包裹加以固定,同时ni毡也起到传到电子的作用。在管式透氧膜内侧插入氧化铝导管,将空气或其它含氧混合气输入透氧膜,可适当给予输入气压力,压差有助于氧的传输。管式透氧膜外部被封在一个套筒内,边缘采用高温陶瓷胶密封,密封空腔设有进气管与出气管,产生的氧气被排除。

71.所述大面积管式高温固体氧化物透氧膜运行温度为700-800℃,可采取独立热源供热或使用工业余热废热,升温至指定温度后对ag引出线施加电解电流,即可发生以下制氧过程:

72.步骤一:空气或含氧混合气体穿过多孔的多孔支撑层2,在第一多孔透氧膜层的原料气-氧离子-电子三相界面处,氧分子发生解离,并由集电层从外电路得到电子成为氧离子。

73.步骤二:致密透氧膜层4在700-800℃的高温下被活化,这一温度可由独立热源或耦合的工业余热来提供,氧离子可以沿其内部的氧空位传到至另一侧,而其他气体被阻滞在管式透氧膜内侧,实现氧分离。

74.步骤三:氧离子在管式透氧膜外侧的多孔透氧膜层结合为氧分子,同时将反应产生的电子由集电层释放至外电路。

75.由附图2可以看出,在0.22v外加电压下透氧膜的最大电流密度随着运行温度升高有显著上升,700、750、800℃下最大电流密度分别为98.10、165.21、265.21ma

·

cm-2

(图中线条1、2、3分别对应700、750、800℃条件)。在随后的稳定性测试中为保护透氧膜,选择63.83ma

·

cm-2

为恒流电解电流值。

76.由附图3可以看出,在700℃温度63.83ma

·

cm-2

恒流电解条件下,透氧膜平稳运行532小时,在前200小时,随着lsm不断活化所致,电压有显著下降,透氧膜性能持续提升,而后透氧膜性能趋于平稳,此时,产气量约为0.4ml

·

cm-2

·

min-1

。该管式透氧膜稳定运行500h以上说明该管式结构的强度较高。

77.以上显示和描述了本发明的基本原理、主要特征及优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。