pcvd法合成的甲醇水蒸气重整制氢催化剂及其制备方法

技术领域

1.本技术涉及催化剂制备技术领域,具体涉及一种pcvd法合成的甲醇水蒸气重整制氢催化剂及其制备方法。

背景技术:

2.近年来,氢能作为一种清洁、高效的二次能源引起了人们广泛关注。特别是氢燃料电池相关技术的不断突破,使得氢燃料电池发动机价格逐步降低,推动了氢燃料电池汽车的加速推广应用。然而,目前大多氢燃料电池汽车的氢气(h2)来源为自身携带的氢气瓶,安全风险大,自重高,携带氢气量有限,不利于汽车的安全以及整车减重,制约了氢燃料电池汽车的发展。而甲醇水蒸气重整制氢装置可以利用便携的甲醇、结构较简单的重整装置得到纯度较高的氢气,再通过变压吸附等工艺步骤制得可直接用于氢燃料电池的氢气,这样将避免使用气瓶带来的安全风险和其他问题。

3.甲醇水蒸气重整制氢技术的关键在于甲醇水蒸气重整催化剂。目前工业用铜锌铝催化剂进行甲醇水蒸气重整制氢,在产生的重整气中一氧化碳(co)的体积分数较高(一般大于0.31%),co的存在将毒化后续氢燃料电池中的铂纳米催化剂,严重时可引起氢燃料电池性能下降甚至失效。因为水煤气转换(将co转换为h2)的过程为放热过程,因而降低反应温度更有利于水煤气转换反应的进行,进而有利于降低重整气中co的含量。

4.如何通过调控催化剂的结构和催化剂的制备方法来降低重整气中co的含量是目前亟待解决的问题。

技术实现要素:

5.鉴于此,本技术提供一种pcvd法合成的甲醇水蒸气重整制氢催化剂及其制备方法,以解决现有的甲醇重整制氢催化剂用于重整制氢反应中,产生的重整气中co的含量过高的问题。

6.本技术提供的一种pcvd法合成的甲醇水蒸气重整制氢催化剂的制备方法,包括:获取硝酸金属盐混合溶液,所述硝酸金属盐至少包括硝酸铜、硝酸铝以及硝酸锌;调整所述硝酸金属盐混合溶液的ph值,得到金属盐沉淀物,并将所述金属盐沉淀物老化;将所述金属盐沉淀物干燥粉碎后作为催化剂前驱物;将镧系金属前驱体还原为镧金属单质后沉积至所述催化剂前驱物表面后进行氧化处理,得到催化剂。

7.可选的,获取硝酸金属盐混合溶液的方法包括:将一定量硝酸铜、硝酸铝、硝酸锌溶于水中,再加入尿素作为络合剂使金属离子分散更均匀。

8.可选的,硝酸铜、硝酸铝、硝酸锌的摩尔比为1:0.20~0.26:0.27~0.33;和/或,所述尿素的摩尔量为硝酸盐总摩尔量的0.5~1倍。

9.可选的,调整所述硝酸金属盐混合溶液的ph值的方法进一步包括:向所述硝酸金属盐混合溶液中滴加碱性溶液,以调整所述ph值;和/或,所述ph值范围为6~8。

10.可选的,采用化学气相沉积工艺,将镧系金属前驱体还原为镧金属单质后沉积至

所述催化剂前驱物表面。

11.可选的,所述化学气相沉积工艺的具体方法包括:将所述催化剂前驱物置于沉积炉的高温区,将镧系金属前驱体置于沉积炉的低温区;向所述沉积炉内的低温区通入离子化的还原性气体,以对所述镧系金属前驱体进行还原,同时所述还原气体携带还原后的镧金属单质从低温区流向高温区,使得镧金属单质沉积至所述催化剂前驱物表面。

12.可选的,所述低温区的温度范围为180℃~240℃,所述高温区的温度范围为400℃~500℃。

13.可选的,所述镧系金属前驱体包括镧系金属的乙酰丙酮化合物;和/或,所述镧系金属前驱体的摩尔量与硝酸铜的摩尔比为:0.35~0.55:1。

14.可选的,所述催化剂的组成包括铜、锌、铝及一种镧系金属,共四种金属元素;铜、锌、铝元素的摩尔比为:1:0.20~0.26:0.27~0.33,镧系元素占催化剂总质量的4%~8%。

15.可选的,所述氧化处理包括:关闭等离子体发生装置,关闭低温区加热,将混合气转换氮气,再将氮气转换为空气自然流入,保持一定时间后自然降温。

16.本技术还提供一种催化剂,采用上述任一项制备方法所制备而成。

17.本技术还提供一种催化剂,包括:催化剂前驱物,所述催化剂前驱物包括铜、锌、铝元素的氧化物,以及沉积于所述催化剂前驱物表面的镧系金属的氧化物。

18.可选的,铜、锌、铝元素的摩尔比为1:0.20~0.26:0.27~0.33,镧系金属元素占催化剂总质量的4%~8%。

19.可选的,所述催化剂前驱物表面具有孔隙,所述镧系金属氧化物还沉积于所述孔隙内。

20.可选的,所述催化剂用于低温甲醇水蒸气重整制氢。

21.可选的,所述重整制氢的温度范围为220℃~260℃。

22.本技术上述催化剂的制备方法,通过化学气相沉积工艺辅助共沉淀法制备而成,使得镧系金属氧化物仅存在于催化剂的表面,且分散度高,有利于节省镧系金属的用量,制备方法易于规模化实现。

23.且该催化剂的工作温度220~260℃,相对较低,易于实现。甲醇水蒸气重整催化反应的重整气中co的体积分数接近目前的工业铜锌铝催化剂的1/3,更适用于车载氢燃料电池的甲醇水蒸气重整制氢设备的催化剂。该催化剂在低温220~260℃时进行甲醇水蒸气重整反应,反应前无需预还原活化过程,适用于车载小型甲醇重整氢设备对快速启动的要求。

附图说明

24.为了更清楚地说明本技术实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

25.图1是本技术一实施例的催化剂制备过程的流程示意图;

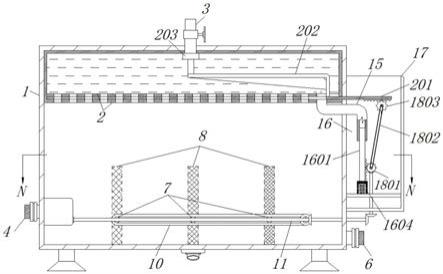

26.图2是本技术一实施例的化学气相沉积过程的示意图;

27.图3是本技术实施例1的催化剂的xrd衍射图谱。

具体实施方式

28.下面结合附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本技术一部分实施例,而非全部实施例。基于本技术中的实施例,本领域技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。在不冲突的情况下,下述各个实施例及其技术特征可以相互组合。

29.请参考图1,为本技术一实施例的催化剂的制备方法的流程示意图。

30.所述催化剂的制备方法包括如下步骤:

31.步骤s101:获取硝酸金属盐混合溶液,所述硝酸金属盐至少包括硝酸铜、硝酸铝以及硝酸锌。

32.获取硝酸金属盐混合溶液的方法包括:将一定量硝酸铜、硝酸铝、硝酸锌溶于水中,再加入尿素作为络合剂使金属离子分散更均匀。尿素分子中的氨基可以与金属离子形成络合物,且因为一个尿素分子有两个氨基,可以与不同的金属进行络合,同时,单个cu

2

、al

3

、zn

2

离子可以与多个氨基络合,因此大量不同种类的金属离子通过尿素分子交联成一个复杂络合物,在热解过程中阻碍离子的迁移从而形成类似于固溶体的铜锌铝氧化物,增加催化剂的活性位点。同时,在尿素热解过程中,产生的气体可以在催化剂内部造孔,从而增大催化剂的比表面积,进一步提高得到的催化剂的催化活性。

33.优选的,硝酸铜、硝酸铝、硝酸锌的摩尔比为1:0.20~0.26:0.27~0.33,例如可以为1:0.23:0.30;所述尿素的摩尔量为硝酸盐总摩尔量的0.5~1倍,以起到较好的络合分散效果。

34.步骤s102:调整所述硝酸金属盐混合溶液的ph值,得到金属盐沉淀物,将所述金属盐沉淀物老化。

35.可以通过向所述硝酸金属盐混合溶液中滴加碱性溶液,以调整所述ph值。其中,碱性溶液可以为弱碱溶液,也可以为碱性缓冲溶液,例如碳酸氢钠、碳酸氢钾、碳酸钠、碳酸钾、氨水等,其作用是将金属盐沉淀下来,从而进行下一步处理。所述碱性溶液优选为饱和的弱碱性溶液,例如饱和碳酸氢钠溶液等。较佳的,将所述ph值范围调整为6~8,以利于共沉淀反应进行。

36.沉淀结束后还包括将沉淀物老化,然后将沉淀物抽滤,水洗滤饼多次。优选地,所述老化是在70℃~100℃范围下搅拌1~3小时。

37.步骤s103:将所述金属盐沉淀物干燥粉碎后作为催化剂前驱物。

38.优选的,所述干燥温度为90℃~120℃,干燥12~20小时。

39.以上步骤,通过共沉淀法形成催化剂前驱物的沉淀物

40.步骤s104:将镧系金属前驱体还原为镧金属单质后沉积至所述催化剂前驱物表面后进行氧化处理,得到催化剂。

41.所述镧系金属前驱体包括镧系金属的化合物,优选的可以为成本相对较低的乙酰丙酮化合物,例如乙酰丙酮镧或乙酰丙酮铕等。

42.优选的,所述镧系金属前驱体的摩尔量与步骤s101中使用的硝酸铜的摩尔比为:0.35~0.55:1。

43.具体的,采用化学气相沉积工艺,将镧系金属前驱体还原为镧金属单质后沉积至所述催化剂前驱物表面。所述化学气相沉积工艺可以采用两段式管式炉作为沉积炉(请参

考图2),具有高温区和低温区;所述化学气相沉积工艺的具体方法包括:将所述催化剂前驱物置于沉积炉的高温区,将镧系金属前驱体置于沉积炉的低温区;向所述沉积炉内的低温区通入离子化的还原性气体,以对所述镧系金属前驱体进行还原,同时所述还原气体携带还原后的镧金属单质从低温区流向高温区,使得镧金属单质沉积至所述催化剂前驱物表面。

44.可以在所述沉积炉的高温区和低温区内分别放置不锈钢容器,以放置所述催化剂前驱物和所述镧系金属前驱体。较佳的,放入不锈钢容器中的镧系金属的前驱体的量多于待形成的催化剂中镧系金属的目标相对含量。

45.所述还原性气体可以为含氢气体,例如氢氮混合气、氢氩混合气等。所述还原性气体还可以为其他具有还原性的气体,本领域技术人员可以根据需要合理选择。优选的,所述还原性气体采用氢氮混合气,h2的体积分数为4%~6%,混合气流量为20sccm~40sccm。

46.为了使得化学沉积过程能够顺利进行,所述低温区的温度范围为180℃~240℃,以满足还原反应的进行;所述高温区的温度范围为400℃~500℃,以利于沉积过程的进行。保持足够的沉积时间,已使得沉积过程充分进行,所述加热时间可以为1小时至2小时左右,可以根据实际情况进行合理调整。

47.在化学气相沉积完成后,进一步进行氧化处理。具体的,在沉积完成一定时间后,关闭化学气相沉积设备的等离子体发生装置,关闭低温区加热,将还原性气体转换为氮气通入一段时间后,再将氮气转换为空气自然流入,保持一定时间后自然降温。然后将混合气切换为氮气,将其在氮气气氛(30sccm)保持0.5小时,然后在自然状态下让空气流入,最后保持1小时后自然降温。

48.最终形成的催化剂中,包括铜、锌、铝及一种镧系金属,共四种金属元素,其余为氧元素。通过调整上述制备过程中各反应物的比例,使得铜、锌、铝元素的摩尔比为1:0.20~0.26:0.27~0.33,镧系元素占催化剂总质量的4%~8%,使得所述催化剂具有较高的催化效果。

49.本发明的催化剂制备过程的原理是利用等离子体化学气相沉积(plasma chemical vapor deposition,pcvd)法将镧系金属前驱体经过等离子化的还原性气体还原后沉积到高温区的催化剂前驱物表面,pcvd工艺中由于等离子体中高速运动的电子撞击到中性的反应气体分子,就会使中性反应气体分子变成碎片或处于激活的状态容易发生反应,具体过程为还原性气体经等离子体等离子化后,将从低温区的容器中扩散出来的镧系金属前驱体还原为镧金属单质,镧系金属单质随气流扩散到管式炉的高温区,扩散到高温区的镧系金属单质因高温加剧了布朗运动,因而均匀地扩散到堆积的粉状催化剂前驱物的表面以及孔隙中,且催化剂前驱物在升温过程和高温下会失水、失去络合剂从而造成新孔洞,进一步增大催化剂的比表面积。同时,镧系金属单质也会进入这些新孔洞中。其中,沉积的镧系金属单质的量可以通过控制放置在低温区的镧系金属的前驱体的量控制,也可以通过调节低温区温度进行调节。当等离子气相沉积完毕后,通氮气吹扫管式炉后,然后再让空气流入管式炉中,将催化剂氧化为金属的氧化物。镧系金属被氧化后会形成镧系金属氧化物,而稀土元素由于其独特的氧化性能和离子价态的可变性,如镧系金属氧化物中的镧的价态可以在 2价和 3价互变,氧化铈中铈可以 3价和 4价互变,且镧系金属氧化物表面易于形成氧空位,因此,镧系金属氧化物有一定的储氧放氧能力。当镧系金属氧化物与铜物种

的结合时,镧系金属氧化物可以将氧供给铜物种,因此可以使甲醇在cu表面的氧化更为充分,减少不完全氧化co的产量。而镧系金属氧化物可以从水蒸气中获取氧补充自身,进而加快了co氧化反应的进程。从而使本发明中催化剂在甲醇水蒸气重整反应中产生的重整气中co的含量大大降低。

50.本技术催化剂的结构与制备方法不同所产生了新的效果和特点:(1)本制备方法镧系金属氧化物位于催化剂的表面而体相内没有,节约了镧系金属的用量。(2)本制备方法得到的催化剂虽相对于工业催化剂在催化活性上略有降低,但是在重整气co含量控制方面有突出的表现,甚至可达现有工业催化剂催化重整气co含量的1/3。(3)本制备方法还给出对商业铜锌铝催化剂进行pcvd法处理,从而得到镧系氧化物改性的催化剂进而降低重整气co含量的启示。

51.以下,进一步提供形成催化剂的若干实施例。

52.实施例1:

53.将3.13g硝酸铜、0.95g硝酸铝、1.52g硝酸锌溶于500ml水中,加入3.22g尿素并搅拌溶解,得到硝酸金属盐混合溶液;向硝酸金属盐混合溶液中滴加饱和碳酸氢钠溶液,调整溶液ph至7.5,产生沉淀反应。沉淀结束后在90℃下搅拌,并保持2小时,进行沉淀老化,然后将沉淀物抽滤,分别用200ml水洗涤滤饼3次,并在110℃下干燥16小时后,用粉碎机粉碎成粉末,得到催化剂前驱物;将催化剂前驱物并转移至化学气相沉积设备的两段式管式炉中的高温区,将3g乙酰丙酮镧放入低温区中的不锈钢容器内。管式炉中通入等离子化的氮气和氢气混合气,其中h2的体积分数为5%,混合气以30sccm的流量从低温区流向高温区;将高温区温度升温至400℃,低温区温度升温至180℃,保持1.5小时进行等离子体气相沉积;关闭等离子体发生装置,关闭低温区加热,将混合气转换氮气,氮气流量为30sccm,保持0.5小时;最后在自然状态下让空气流入,然后保持1小时后自然降温,得到催化剂。催化剂中,镧金属含量为5.2%,表示为cuznal-la

5.2

。请参考图3,为实施例1中制备得到的催化剂的xrd图谱。

54.对制备得到的催化剂进行检测,检测方法包括:将54%(甲醇质量分数)的甲醇水溶液以0.1ml/min的速率汽化后,通过装在特定温度下的重整炉中固定床的0.5g催化剂,生成的重整气通过冷凝器脱除未反应的甲醇和水,然后将重整气通过检测器检测其中各气体的成分和体积分数,以及计算甲醇转化率。

55.经检测,其结果如表一所示,其中反应炉温度为重整制氢反应炉内的温度:

56.表一 实施例1的测试结果

[0057][0058]

将0.5g铜锌铝工业催化剂作为对比例1,用上述同样的方法进行检测,其结果如表二所示:

[0059]

表二 对比例1的测试结果

体积分数),混合气(流量30sccm)从低温区流向高温区;将高温区温度升温至400℃,低温区温度升温至240℃,保持1.5小时进行等离子体气相沉积,一定时间后,关闭等离子体发生装置,关闭低温区加热,将混合气转换氮气,氮气(30sccm)保持0.5小时,然后在自然状态下让空气流入,然后保持1小时后自然降温。得到的催化剂镧金属含量为7.8%,表示为cuznal-la

7.8

。

[0070]

实施例2中,低温区的温度为240℃,催化剂镧金属含量为7.8%;而实施例1中低温区温度为180℃,催化剂镧金属含量为5.2%。其他条件均保持一致,可见,在低温区镧金属前驱体的量充足的情况下,低温区温度提高,可以提高最终形成的催化剂中镧金属含量。这是由于低温区温度提高,使得低温区扩散出的镧金属前驱体的量增多,从而产生更多的镧金属单质。

[0071]

实施例4:

[0072]

将3.13g硝酸铜、0.95g硝酸铝、1.52g硝酸锌溶于500ml水中,加入3.22g尿素并搅拌溶淸,得到硝酸金属盐混合溶液;向硝酸金属盐混合溶液中滴加饱和碳酸氢钠溶液,调整溶液ph至7.5。沉淀结束后在90℃下搅拌,并保持2小时,然后将沉淀物抽滤,分别用200ml水洗涤滤饼3次,然后在110℃下干燥16小时,并用粉碎机粉碎成粉末,得到催化剂前驱物;将催化剂前驱物转移至两段式管式炉(分为高温区和低温区)中的高温区,将3.8g乙酰丙酮镧放入低温区中的不锈钢容器内。管式炉中通入等离子化的氮氢气混合气(5%h2体积分数),混合气(流量30sccm)从低温区流向高温区;将高温区温度升温至在400℃,低温区温度升温至200℃,保持1.5小时进行等离子体气相沉积,一定时间后,关闭等离子体发生装置,关闭低温区加热,将混合气转换氮气,氮气(30sccm)保持0.5小时,然后在自然状态下让空气流入,然后保持1小时后自然降温。得到的催化剂镧金属含量为7.8%,表示为cuznal-la

7.8

。

[0073]

与实施例3相比,该实施例中,低温区温度下降,虽然会减少扩散比例,但是提高了镧系金属前驱体的量,使得最终催化剂中镧的比例与实施例3中的催化剂保持一致。

[0074]

本技术的实施例还提供一种催化剂,采用上述实施例中任一项制备方法所制备而成。

[0075]

本技术的实施例还提供一种催化剂,包括:催化剂前驱物,所述催化剂前驱物包括铜、锌、铝元素;沉积于所述催化剂前驱物表面的镧系金属单质。

[0076]

优选的,所述催化剂中,铜、锌、铝元素的摩尔比为:1:0.20~0.26:0.27~0.33,镧系金属元素占催化剂总质量的4%~8%。

[0077]

所述催化剂前驱物可以通过共沉淀法形成,表面具有孔隙,所述镧系金属单质还沉积于所述孔隙内。所述镧系金属单质可以通过化学气相沉积工艺沉积于所述催化剂前驱物表面,在化学沉积过程中,催化剂前驱物由于沉积过程的高温,会产生更多的空隙,进一步提高比表面积,从而提高镧系金属单质的分散面积,有利于节省镧系金属的用量,降低成本,且提高催化效果。

[0078]

所述催化剂用于低温甲醇水蒸气重整制氢。所述重整制氢的温度范围为220℃~260℃,相对较低,易于实现。甲醇水蒸气重整催化反应的重整气中co的体积分数可低至接近目前的工业铜锌铝催化剂的1/3,更适用于车载氢燃料电池的甲醇水蒸气重整制氢设备的催化剂。

[0079]

镧系金属被氧化后会形成镧系金属氧化物,而稀土元素由于其独特的氧化性能和

离子价态的可变性,可以在反应中为cu提供氧元素,作为“供氧”助剂,将在cu表面生成的co进一步氧化为co2,进而减少重整气内的co的体积分数。

[0080]

因为甲醇水蒸气重整催化剂的活性中心为cu单质,在甲醇通过灼热的催化剂时,发生反应:ch3oh cuo=hcho cu h2o,而cu的存在可以进一步催化分解甲醛。因此,在催化反应初期,甲醇作为还原剂对催化剂进行了还原,使催化剂可以直接使用。与现有技术中工业催化剂需要在特定温度(例如280℃)且还原性气氛(例如氢氧混合气体)中进行预还原相比,本技术的催化剂无需再另外用氢氩气在特定温度下预还原,使得本发明的催化更适用于车载小型甲醇重整氢设备。

[0081]

以上所述仅为本技术的实施例,并非因此限制本技术的专利范围,凡是利用本技术说明书及附图内容所作的等效结构或等效流程变换,例如各实施例之间技术特征的相互结合,或直接或间接运用在其他相关的技术领域,均同理包括在本技术的专利保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。