1.本发明涉及一种燃料电池膜电极连续涂布制备工艺,属于燃料电池膜电极领域。

背景技术:

2.燃料电池是一种高效、环保的能量转换装置,在汽车运输、分布式发电等多个领域具有广泛的应用前景。膜电极作为燃料电池的核心部件,其性能和产量直接决定了燃料电池电堆及系统的性能和产量。目前,燃料电池技术已经迎来了商业化大规模生产的市场导入期,迫切需求一种可以满足批量化生产和制备膜电极的工艺技术。

3.目前ccm工艺作为膜电极制备的主要工艺,优势在于具有优异的质子交换膜和催化层界面结构,放电性能较高;缺点在于工艺实现难度高,生产效率低,这主要是由于质子交换膜的操作性决定的,全氟磺酸树脂在水或醇溶液的作用下,很容易发生溶胀,涂覆过程中体积变大造成缺陷较多;膜电极的另一种制备方法是直接喷涂法,即将料液直接喷涂到质子交换膜上制备成膜电极,这种制备方法相对转印法工序简单,但是喷涂过程中浆料的飞溅容易造成浪费,而且所形成的催化层的三相界面仍然是无序的,容易导致催化剂利用率的降低。

4.通过对目前ccm的制备方法进行分析可以发现,一定程度上已经可以满足中小批量的生产,但是在连续化的生产过程中依然采用喷涂的方式制备催化剂层,这无形中限制了整个工艺过程的效率;通过涂布的方法制备催化层具有精度高、涂布均匀、适合较大宽度涂布和便于实现连续化等优点,但是由于质子交换膜的特殊性,目前还无法采用涂布的方式同时在电解质膜的两侧制备阳极催化层和阴极催化层。

技术实现要素:

5.本发明的目的是提供一种燃料电池膜电极连续涂布制备工艺,通过制备两部分质子膜和单独的阴极催化层及阳极催化层,并将其结合的方式制备完整的ccm,消除质子膜的溶胀缺陷。

6.本发明的上述技术目的是通过以下技术方案得以实现的:

7.一种燃料电池ccm连续涂布制备工艺,所述包括如下步骤:

8.a、将微孔膜与支撑基膜一进行贴合处理,形成复合支撑体,采用第一涂布工艺将铸膜液i涂布在复合支撑体上,干燥后形成阳极质子膜;

9.b、采用第二涂布工艺将阳极催化剂浆料涂布在步骤a中的阳极质子膜一侧,经过干燥,形成阳极ccm;

10.c、采用第三涂布工艺将铸膜液ii涂布在支撑基膜二上,干燥后形成阴极质子膜;

11.d、采用第四涂布工艺将阴极催化剂浆料涂布在步骤c中的阴极质子膜一侧,经过干燥,形成阴极ccm;

12.e、将阳极ccm从支撑基膜一上剥离,将阴极ccm从支撑基膜二上剥离,然后将二者未涂有催化层的一侧进行贴合,经过辊压复合、干燥,最后收卷得到具有阴阳极的ccm。

13.本发明进一步设置为:所述铸膜液i包括长侧链全氟磺酸树脂和保水剂;所述阳极催化剂浆料包括长侧链全氟磺酸树脂和催化剂;所述阳极催化剂浆料中的长侧链全氟磺酸树脂与铸膜液i中的长侧链全氟磺酸树脂相同;所述铸膜液ii为短侧链全氟磺酸树脂溶液;所述阴极催化剂浆料包括短侧链全氟磺酸树脂和催化剂;所述阴极催化剂浆料中的短侧链全氟磺酸树脂与铸膜液ii中的短侧链全氟磺酸树脂相同;所述短侧链全氟磺酸树脂的侧链分子结构为-ocf2cf2so3h、-ocf2cf2cf2so3h、-ocf2so3h的一种或多种;所述的长侧链全氟磺酸树脂的侧链分子结构为-ocf2cf(cf3)ocf2cf2so3h。

14.本发明进一步设置为:所述铸膜液i中,长侧链全氟磺酸树脂的浓度为5-15wt%,保水剂含量为长侧链全氟磺酸树脂含量的0.1-0.5wt%。

15.本发明进一步设置为:所述铸膜液ii中短侧链全氟磺酸树脂的浓度为10-25wt%。

16.本发明进一步设置为:所述保水剂为纳米添加物,其颗粒粒径为5-50nm,具体为ag2o、al2o3、zno、sio2、cao、zro、fe2o3中的一种或多种的组合。

17.本发明进一步设置为:所述微孔膜为聚四氟乙烯膜,厚度为3-10μm,孔隙率大于85%;阳极层厚度为5-10μm,阴极层厚度为10-20μm。

18.本发明进一步设置为:所述阳极催化剂浆料制备:将40-70wt%pt/c、去离子水、分散剂及5-15wt%的长侧链全氟磺酸树脂以质量比1∶3-5∶50-80∶2-6的比例混合,超声分散均匀,静置除泡,得到阳极催化剂浆料;所述阴极催化剂浆料制备:将40-70wt%pt/c、去离子水、分散剂及25%的短侧链全氟磺酸树脂以质量比1∶3-5:30-60∶1-3的比例混合,超声分散均匀,静置除泡,得到阴极催化剂浆料。

19.本发明进一步设置为:所述第一涂布工艺包括:涂布厚度为100-1000μm,涂布速度1-10m/min,干燥温度为40-80℃;所述第二涂布工艺包括:涂布厚度为100-1000μm,涂布速度1-10m/min,干燥温度40-80℃;所述第三涂布工艺为:涂布厚度为50-200μm,涂布速度1-10m/min,干燥温度为40-80℃;所述第四涂布工艺为:涂布厚度为100-300μm,涂布速度1-10m/min,干燥温度为40-80℃。

20.本发明进一步设置为:所述步骤e中复合辊压的压力为1-10mpa,辊压后的干燥温度为40-80℃。

21.本发明进一步设置为:所述制备的阳极催化层厚度为3-8μm,阴极催化层厚度为8-15μm。

22.此外,本发明还提供了一种燃料电池膜电极,所述膜电极包括上述工艺所制备的ccm,将ccm、碳纸及塑料边框热压成型,即可得到膜电极。

23.综上所述,本发明具有以下有益效果:

24.1、本发明在制备催化层之前,先使用涂布工艺进行质子膜的制备,分别选择不同种类全氟磺酸树脂制备阳极质子膜和阴极质子膜,一方面燃料电池阳极侧发生氧化反应产生氢离子,氢离子的传输会随着水分子的移动传送到阴极侧,此外由于电场的存在,水分子会发生电迁移,从而使得阳极侧处于干燥状态,会发生大量氢离子的聚集而无法传输,导致阳极侧酸性增强,腐蚀催化剂载体,降低了燃料电池的使用寿命,因此选择长侧链全氟磺酸树脂作为阳极质子膜减缓阳极侧水分子的迁移程度;另一方面选择短侧链全氟磺酸树脂制备阴极质子膜,增加侧链的灵活性可以提高膜的微相分离程度,提高膜的电导率,并且灵活的侧链可以使氢离子基团更容易聚集,因此可以形成更大的离子簇,形成连续的离子通道,

使得氢离子能够及时传输到阴极侧,提升燃料电池效率;

25.2、本发明催化层制备过程中,阴极和阳极催化层所用浆料中的树脂与其各自对应的质子膜所用全氟磺酸树脂相同,一方面有利于催化层与质子膜稳定结合,催化层不会出现裂纹及掉落等缺陷;另一方面,同相树脂有利于氢质子均匀传递,不会因不同相树脂造成氢质子传递在快与慢之间频繁转换,延长质子膜和膜电极的使用寿命,同时也具有稳定的输出电流;

26.3、本发明采用涂布法制备催化层时,催化剂浆料直接涂布在质子膜上,一方面制备的阳极质子膜及阴极质子膜带有保护基膜,不会因涂布过程中浆料接触而产生溶胀问题;另一方面,现有涂布法制备ccm过程中,只进行单面涂布,或者采用保护背膜进行附着催化层,再进行第二面涂布,这种工艺会造成部分催化层黏附在保护背膜上,催化剂担量损失较大,并且影响其催化性能,因此本发明采用的制备工艺解决了这个问题,效率高且稳定,不会造成催化层的破坏和催化剂的浪费,实现了卷对卷连续化涂布工艺;

27.4、本发明采用质子膜制备和催化层制备一体化工艺,制备的ccm中质子膜和催化层厚度可控性强,可根据不同性能产品的要求多样化制备,实现了ccm双面连续涂布工艺,生产效率高、产品稳定、制备的燃料电池电化学性能优异。

附图说明

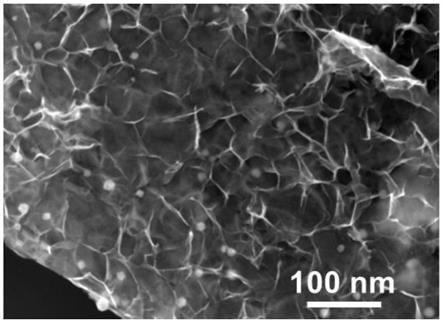

28.图1是采用本发明实施例3方案制备出的复合膜;

29.图2是采用对比例2方案制备出的复合膜。

具体实施方式

30.以下结合附图对本发明作进一步详细说明。若无特殊说明,以下实施例及对比例所用的原料均为市购得到的常规原料。另外,以下实施例及对比例中的浓度均为质量百分比浓度。以下实施例及对比例中,所用的短侧链全氟磺酸树脂的侧链分子结构为-ocf2so3h;所述的长侧链全氟磺酸树脂的侧链分子结构为-ocf2cf(cf3)ocf2cf2so3h。

31.实施例1:

32.1、将长侧链全氟磺酸树脂溶解在去离子水和异丙醇体积比为1∶1的混合溶剂中,形成浓度为5%的长侧链全氟磺酸树脂液,再加入长侧链全氟磺酸树脂质量的0.1%的纳米sio2,形成铸膜液i;

33.2、将短侧链全氟磺酸树脂溶解在去离子水和异丙醇体积比为1∶1的混合溶剂中,形成浓度为10%的铸膜液ii;

34.3、采用现有工艺,将厚度3μm的微孔膜与支撑基膜一进行贴合,形成复合支撑体,放置在涂布放卷辊;

35.4、将步骤1中铸膜液i采用涂布速度1m/min、涂布湿厚1000μm的第一工艺参数将铸膜液涂布在步骤3中的复合支撑体上,经过80℃烘箱干燥,形成厚度10μm阳极质子膜;

36.5、称取10g 40%的pt/c催化剂,加入30g去离子水和50g异丙醇,再加入60g 5%的长侧链全氟磺酸树脂液,超声搅拌均匀形成阳极用催化剂浆料,采用涂布速度1m/min、涂布湿厚50μm的第二工艺参数将其涂布阳极质子膜上,经过80℃烘箱干燥,形成催化层厚度5μm阳极ccm;

37.6、将步骤2中铸膜液ii采用涂布速度1m/min、涂布湿厚1000μm的第三工艺参数将铸膜液涂布在支撑基膜二上,经过80℃烘箱干燥,形成厚度20μm阴极质子膜;

38.7、称取10g 70%的pt/c催化剂,加入30g去离子水和30g异丙醇,再加入60g 10%的短侧链全氟磺酸树脂液,超声搅拌均匀形成阴极用催化剂浆料,采用涂布速度1m/min、涂布湿厚100μm的第四工艺参数将其涂布阴极质子膜上,经过80℃烘箱干燥,形成催化层厚度8μm阴极ccm;

39.8、将步骤5中具有阳极催化层的阳极ccm从支撑基膜上剥离,将步骤7中具有阴极催化层的阴极ccm从支撑基膜上剥离,然后将两者未涂有催化层的一侧进行贴合,经过1mpa压力辊压,然后通入80℃烘箱干燥,收卷得到催化层厚度13μm且区分阴阳极的ccm。

40.实施例2:

41.1、将长侧链全氟磺酸树脂溶解在去离子水和异丙醇体积比为1∶1的混合溶剂中,形成浓度为15%的长侧链全氟磺酸树脂液,再加入长侧链全氟磺酸树脂质量的0.2%的纳米cao,形成铸膜液i;

42.2、将短侧链全氟磺酸树脂溶解在去离子水和异丙醇体积比为1∶1的混合溶剂中,形成浓度为25%的铸膜液ii;

43.3、采用现有工艺,将厚度3μm的微孔膜与支撑基膜一进行贴合,形成复合支撑体,放置在涂布放卷辊;

44.4、将步骤1中铸膜液i采用涂布速度10m/min、涂布湿厚100μm的第一工艺参数将铸膜液涂布在步骤3中的复合支撑体上,经过40℃烘箱干燥,形成厚度8μm阳极质子膜;

45.5、称取10g 70%的pt/c催化剂,加入50g去离子水和80g异丙醇,再加入20g 15%的长侧链全氟磺酸树脂液,超声搅拌均匀形成阳极用催化剂浆料,采用涂布速度10m/min、涂布湿厚200μm的第二工艺参数将其涂布阳极质子膜上,经过40℃烘箱干燥,形成催化层厚度8μm阳极ccm;

46.6、将步骤2中铸膜液ii采用涂布速度10m/min、涂布湿厚100μm的第三工艺参数将铸膜液涂布在支撑基膜二上,经过40℃烘箱干燥,形成厚度12μm阴极质子膜;

47.7、称取10g 40%的pt/c催化剂,加入50g去离子水和60g异丙醇,再加入20g 25%的短侧链全氟磺酸树脂液,超声搅拌均匀形成阴极用催化剂浆料,采用涂布速度10m/min、涂布湿厚300μm的第四工艺参数将其涂布阴极质子膜上,经过40℃烘箱干燥,形成催化层厚度15μm阴极ccm;

48.8、将步骤5中具有阳极催化层的阳极ccm从支撑基膜上剥离,将步骤7中具有阴极催化层的阴极ccm从支撑基膜上剥离,然后将两者未涂有催化层的一侧进行贴合,经过10mpa压力辊压,然后通入40℃烘箱干燥,收卷得到催化层厚度23μm且区分阴阳极的ccm。

49.实施例3:

50.1、将长侧链全氟磺酸树脂溶解在去离子水和异丙醇体积比为1∶1的混合溶剂中,形成浓度为10%的长侧链全氟磺酸树脂液,再加入长侧链全氟磺酸树脂质量的0.5%的纳米ag2o,形成铸膜液i;

51.2、将短侧链全氟磺酸树脂溶解在去离子水和异丙醇体积比为1∶1的混合溶剂中,形成浓度为15%的铸膜液ii;

52.3、采用现有工艺,将厚度6μm的微孔膜与支撑基膜一进行贴合,形成复合支撑体,

放置在涂布放卷辊;

53.4、将步骤1中铸膜液i采用涂布速度5m/min、涂布湿厚500μm的第一工艺参数将铸膜液涂布在步骤3中的复合支撑体上,经过60℃烘箱干燥,形成厚度12μm阳极质子膜;

54.5、称取10g 60%的pt/c催化剂,加入40g去离子水和60g异丙醇,再加入40g 10%的长侧链全氟磺酸树脂液,超声搅拌均匀形成阳极用催化剂浆料,采用涂布速度5m/min、涂布湿厚100μm的第二工艺参数将其涂布阳极质子膜上,经过60℃烘箱干燥,形成催化层厚度7μm阳极ccm;

55.6、将步骤2中铸膜液ii采用涂布速度5m/min、涂布湿厚500μm的第三工艺参数将铸膜液涂布在支撑基膜二上,经过60℃烘箱干燥,形成厚度17μm阴极质子膜;

56.7、称取10g60%的pt/c催化剂,加入40g去离子水和40g异丙醇,再加入40g15%的短侧链全氟磺酸树脂液,超声搅拌均匀形成阴极用催化剂浆料,采用涂布速度5m/min、涂布湿厚200μm的第四工艺参数将其涂布阴极质子膜上,经过60℃烘箱干燥,形成催化层厚度12μm阴极ccm;

57.8、将步骤5中具有阳极催化层的阳极ccm从支撑基膜上剥离,将步骤7中具有阴极催化层的阴极ccm从支撑基膜上剥离,然后将两者未涂有催化层的一侧进行贴合,经过5mpa压力辊压,然后通入60℃烘箱干燥,收卷得到催化层厚度19μm且区分阴阳极的ccm。

58.对比例1:

59.1、将长侧链全氟磺酸树脂溶解在去离子水和异丙醇体积比为1∶1的混合溶剂中,形成浓度为10%的长侧链全氟磺酸树脂液,再加入长侧链全氟磺酸树脂质量的0.5%的纳米ag2o,形成铸膜液i;

60.2、将长侧链全氟磺酸树脂溶解在去离子水和异丙醇体积比为1∶1的混合溶剂中,形成浓度为15%的铸膜液ii;

61.3、采用现有工艺,将厚度6μm的微孔膜与支撑基膜一进行贴合,形成复合支撑体,放置在涂布放卷辊;

62.4、将步骤1中铸膜液i采用涂布速度5m/min、涂布湿厚500μm的第一工艺参数将铸膜液涂布在步骤3中的复合支撑体上,经过60℃烘箱干燥,形成厚度12μm阳极质子膜;

63.5、称取10g 60%的pt/c催化剂,加入40g去离子水和60g异丙醇,再加入40g 10%的长侧链全氟磺酸树脂液,超声搅拌均匀形成阳极用催化剂浆料,采用涂布速度5m/min、涂布湿厚100μm的第二工艺参数将其涂布阳极质子膜上,经过60℃烘箱干燥,形成催化层厚度7μm阳极ccm;

64.6、将步骤2中铸膜液ii采用涂布速度5m/min、涂布湿厚500μm的第三工艺参数将铸膜液涂布在支撑基膜二上,经过60℃烘箱干燥,形成厚度17μm阴极质子膜;

65.7、称取10g 60%的pt/c催化剂,加入40g去离子水和40g异丙醇,再加入40g 15%的长侧链全氟磺酸树脂液,超声搅拌均匀形成阴极用催化剂浆料,采用涂布速度5m/min、涂布湿厚200μm的第四工艺参数将其涂布阴极质子膜上,经过60℃烘箱干燥,形成催化层厚度12μm阴极ccm;

66.8、将步骤5中具有阳极催化层的阳极ccm从支撑基膜上剥离,将步骤7中具有阴极催化层的阴极ccm从支撑基膜上剥离,然后将两者未涂有催化层的一侧进行贴合,经过5mpa压力辊压,然后通入60℃烘箱干燥,收卷得到催化层厚度19μm且区分阴阳极的ccm。

67.对比例2:

68.1、将长侧链全氟磺酸树脂溶解在去离子水和异丙醇体积比为1∶1的混合溶剂中,形成浓度为10%的长侧链全氟磺酸树脂液,再加入长侧链全氟磺酸树脂质量的0.5%的纳米ag2o,形成铸膜液;

69.2、采用现有工艺,将厚度6μm的微孔膜与支撑基膜进行贴合,形成复合支撑体,放置在涂布放卷辊;

70.3、将步骤1中铸膜液采用涂布速度5m/min、涂布湿厚500μm的第一工艺参数将铸膜液涂布在步骤3中的复合支撑体上,经过60℃烘箱干燥,形成厚度12μm质子膜;

71.4、称取10g 60%的pt/c催化剂,加入40g去离子水和60g异丙醇,再加入40g 10%的长侧链全氟磺酸树脂液,超声搅拌均匀形成阳极用催化剂浆料,采用涂布速度5m/min、涂布湿厚100μm的第二工艺参数将其涂布质子膜上,经过60℃烘箱干燥,制备得到7μm的催化层一;

72.5、将步骤4得到的带有催化层一的质子膜剥离,并在催化层一上附着一层支撑基膜,将步骤4配制的催化剂浆料采用涂布速度5m/min、涂布湿厚300μm的第三工艺参数将其涂布质子膜上另一侧,经过60℃烘箱干燥,制备得到12μm的催化层二;

73.6、剥离掉催化层一表面附着的支撑基膜,得到催化层厚度19μm的ccm。

74.对比例3

75.1、将长侧链全氟磺酸树脂溶解在去离子水和异丙醇体积比为1∶1的混合溶剂中,形成浓度为10%的长侧链全氟磺酸树脂液,再加入长侧链全氟磺酸树脂质量的0.5%的纳米ag2o,形成铸膜液i;

76.2、将短侧链全氟磺酸树脂溶解在去离子水和异丙醇体积比为1∶1的混合溶剂中,形成浓度为15%的铸膜液ii;

77.3、采用现有工艺,将厚度6μm的微孔膜与支撑基膜一进行贴合,形成复合支撑体,放置在涂布放卷辊;

78.4、将步骤1中铸膜液i采用涂布速度5m/min、涂布湿厚500μm的第一工艺参数将铸膜液涂布在步骤3中的复合支撑体上,经过60℃烘箱干燥,形成厚度12μm阳极质子膜;

79.5、称取10g 60%的pt/c催化剂,加入40g去离子水和60g异丙醇,再加入40g 10%的长侧链全氟磺酸树脂液,超声搅拌均匀形成阳极用催化剂浆料,采用涂布速度5m/min、涂布湿厚100μm的第二工艺参数将其涂布质子膜上,经过60℃烘箱干燥,制备得到7μm的催化层一;

80.6、将步骤5得到的带有催化层一的阳极质子膜剥离,并在催化层一上附着一层支撑基膜,将步骤2中铸膜液ii采用涂布速度5m/min、涂布湿厚500μm的第三工艺参数将铸膜液涂布在阳极质子膜的另一侧,经过60℃烘箱干燥,形成厚度17μm阴极质子膜;然后将步骤5配制的催化剂浆料采用涂布速度5m/min、涂布湿厚300μm的第三工艺参数将其涂布阴极质子膜上,经过60℃烘箱干燥,制备得到12μm的催化层二;

81.7、剥离掉催化层一表面附着的支撑基膜,得到催化层厚度19μm的ccm。

82.对比例4

83.1、将长侧链全氟磺酸树脂溶解在去离子水和异丙醇体积比为1∶1的混合溶剂中,形成浓度为10%的长侧链全氟磺酸树脂液,再加入长侧链全氟磺酸树脂质量的0.5%的纳

米ag2o,形成铸膜液i;

84.2、将短侧链全氟磺酸树脂溶解在去离子水和异丙醇体积比为1∶1的混合溶剂中,形成浓度为15%的铸膜液ii;

85.3、采用现有工艺,将厚度6μm的微孔膜与支撑基膜一进行贴合,形成复合支撑体,放置在涂布放卷辊;

86.4、将步骤1中铸膜液i采用涂布速度5m/min、涂布湿厚500μm的第一工艺参数将铸膜液涂布在步骤3中的复合支撑体上,经过60℃烘箱干燥,形成厚度12μm阳极质子膜;

87.5、称取10g 60%的pt/c催化剂,加入40g去离子水和60g异丙醇,再加入40g10%的短侧链全氟磺酸树脂液,超声搅拌均匀形成阳极用催化剂浆料,采用涂布速度5m/min、涂布湿厚100μm的第二工艺参数将其涂布阳极质子膜上,经过60℃烘箱干燥,形成催化层厚度7μm阳极ccm;

88.6、将步骤2中铸膜液ii采用涂布速度5m/min、涂布湿厚500μm的第三工艺参数将铸膜液涂布在支撑基膜二上,经过60℃烘箱干燥,形成厚度17μm阴极质子膜;

89.7、称取10g 60%的pt/c催化剂,加入40g去离子水和40g异丙醇,再加入40g 15%的长侧链全氟磺酸树脂液,超声搅拌均匀形成阴极用催化剂浆料,采用涂布速度5m/min、涂布湿厚200μm的第四工艺参数将其涂布阴极质子膜上,经过60℃烘箱干燥,形成催化层厚度12μm阴极ccm;

90.8、将步骤5中具有阳极催化层的阳极ccm从支撑基膜上剥离,将步骤7中具有阴极催化层的阴极ccm从支撑基膜上剥离,然后将两者未涂有催化层的一侧进行贴合,经过5mpa压力辊压,然后通入60℃烘箱干燥,收卷得到催化层厚度19μm且区分阴阳极的ccm。

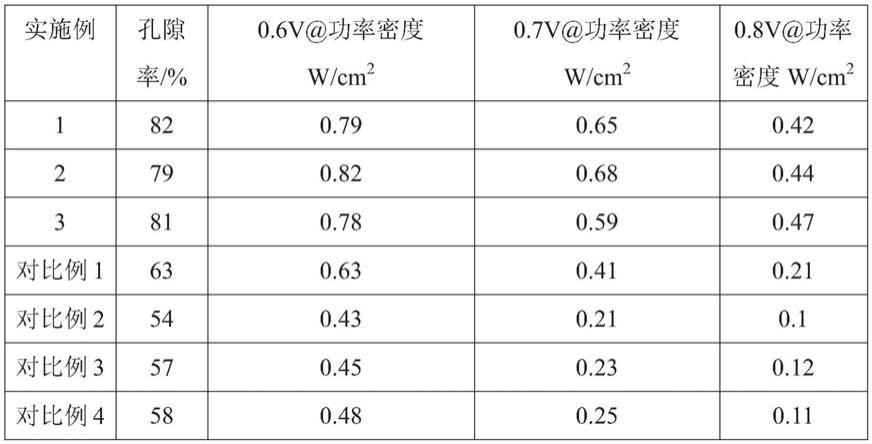

91.实施例1-3中通过采用长、短侧链全氟磺酸树脂配制铸膜液,并在催化剂浆料配制过程中,选择与阴阳极膜对应的长短侧链全氟磺酸树脂作为粘结剂,制备的催化层其电化学性能优异;此外,避免催化层连续涂布中催化剂浆料对质子膜的溶胀,实施例1-3中选择的可区分阴阳极的质子膜单独制备工艺,有效避免了质子膜的溶胀缺陷,并且在最后将两者辊压贴合,使得催化层结构更加致密,避免出现催化层掉落或者裂纹等缺陷,如图1所示。

92.对比例1中,以长侧链全氟磺酸树脂制备质子膜和用于催化剂浆料中的粘结剂,针对质子膜和催化层中粘结剂作用,其电化学性能明显较差;对比例2中,采用现有工艺进行催化层的双面涂布,且质子膜只用了长侧链全氟磺酸树脂,制备过程中质子膜发生溶胀,导致催化层的结构松散,有部分掉落,如图2所示,其催化性能明显较低。

93.对比例3与实施例3的区别在于,实施例3是将阳极催化剂浆料涂布在阳极质子膜上,将阴极催化剂浆料涂布在阴极质子膜上,然后再进行二者的复合,对比例3采用现有工艺进行催化层的双面涂布,即在完成质子膜一侧的催化剂涂布后,采用保护背膜附着催化层,直接进行质子膜另一侧的催化剂涂布,由实验数据可以看出,现有工艺制备的膜电极其电化学性能较低,这是由于在第二面涂布时,即使第一面具有保护膜,依然会引起质子膜的溶胀,导致第一面的催化剂层发生破裂。

94.对比例4与实施例3的区别在于:实施例3中阳极催化剂层的树脂与阳极质子膜中的树脂相同,阴极催化剂层的树脂与阴极质子膜中的树脂相同;对比例4阳极质子膜与阳极催化层树脂不同,阴极质子膜与阴极催化层树脂不同,由实验数据可以看出,对比例4的电化学性能明显偏低,这是由于相同的树脂层具有统一的质子传导功能,此外阳极和阴极侧

对质子传导的效率有区别,如果催化剂层中的树脂和质子膜的树脂种类不同,一方面会导致催化剂层与质子膜结合度低,另一方面,质子传导会出现忽快忽慢的现象,电流密度均匀性差。

95.将本发明所制备的催化剂浆料制备成燃料电池ccm组装成电池,然后评价其氢氧条件下的电池性能。测试条件:电池运行温度:60℃,h2/o2100rh%,流量40/100ml/min,进气口均为常压,测试结果在表1。

96.测试结果如表1所示:

[0097][0098]

本具体实施例仅仅是对本发明的解释,其并不是对本发明的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本发明的权利要求范围内都受到专利法的保护。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。