1.本发明涉及锂离子二次电池正极材料领域,尤其涉及一种正极补锂复合材料及其制备方法。

背景技术:

2.商品化的锂离子电池正极材料包含层状结构的氧化钴锂、高镍三元材料以及高镍材料,橄榄石结构的磷酸铁锂材料,尖晶石结构的锰酸锂材料;负极材料主要包含石墨负极以及硅系负极。在现有正负极材料体系下,正极材料的首次库伦效率明显高于负极材料,导致更多的li

无法可逆脱嵌,造成了更多的容量损失。因此,开发弥补正负极材料首次库伦效率的方法迫在眉睫。

3.解决上述问题的常见方法为正极补锂和负极补锂两种方式。负极补锂包括锂箔补锂、锂粉补锂和硅化锂粉等。负极补锂大多操作较为复杂且成本较高。与之相比,正极补锂操作简单,只需在正极浆料制备时加入一定量的正极补锂添加剂即可,无需改变锂离子电池的生产过程。

4.正极补锂添加剂种类较多包含li2nio2、li5feo4、li6mno4和li6coo4,其中li2nio2的充电比容量较低,仅为400~500mah/g,补锂效果较差;li5feo4、li6mno4和li6coo4的充电比容量可以达到600mah/g以上,是理想的正极补锂材料。但上述3款材料仍存在如下问题:在空气中稳定性较差,导致残余碱含量偏高;物料硬度较大破碎难度很大;一般为匀浆过程中加入,导致局域残余碱含量过高,影响了其合浆性能。

技术实现要素:

5.为了解决上述技术问题,本发明提供了一种正极补锂复合材料及其制备方法。

6.本发明的技术方案如下:

7.一种正极补锂复合材料,所述正极补锂材料为包覆型材料,主体材料分子式为liyco

x

mn

1-x

tizo4,其中0.7≤x≤0.9,6.3≤y≤6.6,0.05≤z≤0.1,包覆层中含有sr。

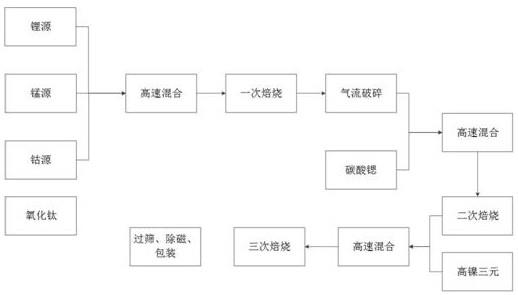

8.一种制备正极补锂复合材料的制备方法,包括如下步骤:

9.1)根据分子式liyco

x

mn

1-x

tizo4称取锂源、钴源和锰源和氧化钛,在高速混合机中混合均匀,得到固体混合物i;

10.2)将固体混合物i放置于惰性气体保护的窑炉中进行焙烧,得到物料ii,其中,焙烧温度为850℃~950℃,焙烧时间为8~16h;

11.3)将所述物料ii气流破碎,得到物料ⅲ,粒度分布d

50

=1~3μm;

12.4)将所述物料ⅲ和碳酸锶混合均匀,得到物料ⅳ,其中碳酸锶的质量为物料ⅲ质量的0.1%~0.3%;

13.5)将所述物料ⅳ放入氮气保护的窑炉中焙烧,得到物料

ⅴ

,焙烧温度为550℃~650℃,焙烧时间为8~16h;

14.6)将所述物料

ⅴ

和高镍三元材料进行高速混合,得到物料ⅵ,其中物料

ⅴ

的质量

为高镍三元材料质量为1.5%~3.5%;

15.7)将所述物料ⅵ放入氮气保护的窑炉中焙烧,得到物料ⅶ,焙烧温度为550℃~650℃,焙烧时间为8~16h;

16.8)将所述物料ⅶ过筛、除磁、包装即得到最终产品。

17.优选的,步骤1)中所述liyco

x

mn

1-x

tizo4其中6.3≤y≤6.6,0.7≤x≤0.9,0.05≤z≤0.1。

18.优选的,步骤1)中所述锂源为氧化锂。

19.优选的,步骤1)中所述钴源为氧化亚钴、醋酸钴和草酸钴中的一种或多种。

20.优选的,步骤1)中所述锰源为氧化亚锰、醋酸锰和草酸锰中的一种或多种。

21.上述的正极补锂复合材料在锂离子电池中的应用。

22.按照上述制备方法制备的正极补锂复合材料在锂离子电池中的应用。

23.本发明的有益效果:

24.本发明首先通过高温固相法得到氧化钛修饰的钴锰固溶体正极补锂材料,然后在其表面包覆了一层碳酸锶材料,最后通过高镍三元材料复合、以正极补锂材料为包覆层合成了正极补锂复合材料。

25.1、为了提升其在空气中的稳定性以及降低残余碱含量,本发明设计了mn、co固溶体材料,该结构提升了本体结构稳定性;同时在其表面包覆了一层碳酸锶材料,该包覆层不仅可以隔绝本体和空气的接触,而且可以和表层的残余碱反生反应,降低残余碱含量。

26.2、为了解决破碎难度大的问题,本专利在焙烧前加入了氧化钛材料,氧化钛可以抑制本体晶界扩散,从而可以降低粉体硬度,有利于粉体破碎。

27.3、为了解决匀浆过程中局域残余碱含量过高的问题,本项目制备了正极补锂材料和高镍三元材料复合材料,正极补锂材料均匀分布在高镍三元材料表面,该结构不仅可以解决局域残余碱含量过高的问题,而且正极补锂材料包覆在高镍三元材料的表面,有利于提升高镍三元材料的循环性能。

附图说明

28.图1一种正极补锂复合材料及其制备方法的工艺流程图。

具体实施方式

29.以下结合实施例对本发明的技术方案进行详细描述。

30.实施例1

31.一种正极补锂复合材料及其制备方法,包括如下步骤:

32.1)根据分子式li

6.3

co

0.7

mn

0.3

ti

0.05

o4称取氧化锂、氧化亚钴、氧化亚锰和氧化钛,在高速混合机中混合均匀,得到固体混合物i;

33.2)将所述固体混合物i在氮气保护的窑炉中进行焙烧,得到物料ⅱ,焙烧温度为950℃,焙烧时间为8h;

34.3)将所述物料ⅱ气流破碎,得到物料ⅲ,粒度分布d

50

=2.076μm;

35.4)将所述物料ⅲ和碳酸锶混合均匀,得到物料ⅳ,其中碳酸锶的质量为物料ⅲ质量的0.1%;

36.5)将所述物料ⅳ在氮气保护的窑炉中进行焙烧,得到物料

ⅴ

,焙烧温度为650℃,焙烧时间为8h;

37.6)将所述物料

ⅴ

和高镍三元材料进行高速混合,得到物料ⅵ,其中物料

ⅴ

的质量和高镍三元材料的质量比为1.5%;

38.7)将所述物料ⅵ在氮气保护的窑炉中进行焙烧,得到物料ⅶ,焙烧温度为650℃,焙烧时间为8h;

39.8)将所述物料ⅶ过筛、除磁、包装即得到最终产品。

40.对比例1

41.1)根据分子式li

6.3

coo4称取氧化锂、氧化亚钴和氧化钛,在高速混合机中混合均匀,得到固体混合物i;

42.其余相同,即没进行锰掺杂,没形成钴锰固溶体材料。

43.对比例2

44.删除步骤5),其余相同,即没有碳酸锶包覆。

45.对比例3

46.6)将所述物料

ⅴ

和高镍三元材料进行高速混合,得到物料ⅵ,其中物料

ⅴ

的质量和高镍三元材料的质量比为1.5%。

47.7)将所述物料ⅵ过筛、除磁、包装即得到最终产品。

48.其余相同,即正极补锂材料和高镍三元混合后没有经过高温处理。

49.实施例2

50.一种正极补锂复合材料及其制备方法,包括如下步骤:

51.1)根据分子式li

6.6

co

0.7

mn

0.3

ti

0.05

o4称取氧化锂、氧化亚钴、氧化亚锰和氧化钛,在高速混合机中混合均匀,得到固体混合物i;

52.2)将所述固体混合物i在氮气保护的窑炉中进行焙烧,得到物料ⅱ,焙烧温度为850℃,焙烧时间为16h;

53.3)将所述物料ⅱ气流破碎,得到物料ⅲ,粒度分布d

50

=1.569μm;

54.4)将所述物料ⅲ和碳酸锶混合均匀,得到物料ⅳ,其中碳酸锶的质量为物料ⅲ质量的0.1%;

55.5)将所述物料ⅳ在氮气保护的窑炉中进行焙烧,得到物料

ⅴ

,焙烧温度为550℃,焙烧时间为12h;

56.6)将所述物料

ⅴ

和高镍三元材料进行高速混合,得到物料ⅵ,其中物料

ⅴ

的质量和高镍三元材料的质量比为3.5%;

57.7)将所述物料ⅵ在氮气保护的窑炉中进行焙烧,得到物料ⅶ,焙烧温度为650℃,焙烧时间为8h;

58.8)将所述物料ⅶ过筛、除磁、包装即得到最终产品。

59.实施例3

60.一种正极补锂复合材料及其制备方法,包括如下步骤:

61.1)根据分子式li

6.6

co

0.8

mn

0.2

ti

0.1

o4称取氧化锂、氧化亚钴、氧化亚锰和氧化钛,在高速混合机中混合均匀,得到固体混合物i;

62.2)将所述固体混合物i在氮气保护的窑炉中进行焙烧,得到物料ⅱ,焙烧温度为

900℃,焙烧时间为16h;

63.3)将所述物料ⅱ气流破碎,得到物料ⅲ,粒度分布d

50

=1.784μm;

64.4)将所述物料ⅲ和碳酸锶混合均匀,得到物料ⅳ,其中碳酸锶的质量为物料ⅲ质量的0.1%;

65.5)将所述物料ⅳ在氮气保护的窑炉中进行焙烧,得到物料

ⅴ

,焙烧温度为600℃,焙烧时间为12h;

66.6)将所述物料

ⅴ

和高镍三元材料进行高速混合,得到物料ⅵ,其中物料

ⅴ

的质量和高镍三元材料的质量比为2.0%;

67.7)将所述物料ⅵ在氮气保护的窑炉中进行焙烧,得到物料ⅶ,焙烧温度为600℃,焙烧时间为12h;

68.8)将所述物料ⅶ过筛、除磁、包装即得到最终产品。

69.实施例4

70.一种正极补锂复合材料及其制备方法,包括如下步骤:

71.1)根据分子式li

6.6

co

0.9

mn

0.1

ti

0.1

o4称取氧化锂、氧化亚钴、氧化亚锰和氧化钛,在高速混合机中混合均匀,得到固体混合物i;

72.2)将所述固体混合物i在氮气保护的窑炉中进行焙烧,得到物料ⅱ,焙烧温度为850℃,焙烧时间为12h;

73.3)将所述物料ⅱ气流破碎,得到物料ⅲ,粒度分布d

50

=2.109μm;

74.4)将所述物料ⅲ和碳酸锶混合均匀,得到物料ⅳ,其中碳酸锶的质量为物料ⅲ质量的0.2%;

75.5)将所述物料ⅳ在氮气保护的窑炉中进行焙烧,得到物料

ⅴ

,焙烧温度为600℃,焙烧时间为12h;

76.6)将所述物料

ⅴ

和高镍三元材料进行高速混合,得到物料ⅵ,其中物料

ⅴ

的质量和高镍三元材料的质量比为2.0%;

77.7)将所述物料ⅵ在氮气保护的窑炉中进行焙烧,得到物料ⅶ,焙烧温度为650℃,焙烧时间为12h;

78.8)将所述物料ⅶ过筛、除磁、包装即得到最终产品。

79.实验情况:

80.表1列出了利用实施例1~4和对比例1~3制得的锂离子二次电池正极材料制成扣式电池的首次循环放电比容量

[0081][0082]

由表中数据可以看出,本发明制得的复合材料同高镍材料相比,残余碱含量仅轻微上升;而对比例1和对比例2的残余碱含量明显上升。主要原因是,对比例1没有进行锰掺杂,正极补锂材料稳定性较差,导致锂析出;对比例2没有碳酸锶包覆导致,正极补锂材料直接和空气接触,导致锂析出;

[0083]

表2列出了利用实施例1~4和对比例1~3制得的正极补锂复合材料的残余锂含量。全电池的测试条件为0.33c,2.75~4.25v,使用的充放电设备为兰电充放电仪。

[0084]

表2电性能对比表

[0085][0086]

由表中数据可以看出,本发明制得的复合材料同高镍材料相比,首次放电比容量和循环容量保持率明显提升。主要原因是,正极补锂材料的充电容量明显高于高镍材料,仅需要少量加入即可弥补负极的锂容量损失。对比例1~3同实施例1相比,放电比容量和循环性能均明显降低,主要原因是,对比例1没有进行锰掺杂,稳定性较差;对比例2没有进行碳酸锶包覆,残余碱含量较高;对比例3直接和三元材料混合,两者的结合力较差。可见,本发明制备的复合材料显著提升了高镍材料的充电容量和循环能力,未来在新能源电动车领域可得到极好的应用。

[0087]

虽然上文中已经用一般性说明及具体实施例对本发明作了详尽的描述,但在本发明的基础上,以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。