1.本技术涉及分子筛技术领域,更具体地说,它涉及一种一种钠基制氧分子筛及其制备方法。

背景技术:

2.空气主要由氮气和氧气组成,空气中的氮气和氧气合计占空气总量的99%。在工业上,纯氧的制取一般是通过分离空气中的氮气和氧气实现的,传统的氮氧分离方法为液化空气分离法。近年来,随着分子筛技术的发展,分子筛吸附制氧法以及开始逐渐取代液化空气分离法,而分子筛吸附制氧法的核心工艺就是分子筛的制备工艺。

3.公告号为cn102530978b的中国专利公开了一种利用赤泥制备钠型沸石分子筛的方法,包括如下步骤:1)使用氢氧化钠调节赤泥中的钠硅摩尔比在1.0-3.0,并使用硅酸钠调节硅铝摩尔比为2.0-5.0;2)加热使其混胶陈化,混胶陈化温度为50-60℃,陈化时间为4-24小时;3)加热使其发生晶化反应,晶化反应温度为80-120℃,晶化时间为6-24小时;4)晶化结束后的固体产物经冷却、过滤洗涤、干燥后即得到沸石分子筛。

4.针对上述中的相关技术,发明人认为,相关技术中虽然以赤泥为原料制得了分子筛,但是赤泥具有较强的碱性,在晶化反应的过程中,赤泥中的碱性成分发生活化,活化后的碱性成分容易侵蚀赤泥中的二氧化硅成分,导致分子筛结构中的缺陷增加,影响分子筛的使用寿命。

技术实现要素:

5.相关技术中,赤泥中的碱性成分在发生活化后容易侵蚀赤泥中的二氧化硅成分,影响分子筛的使用寿命。为了改善这一缺陷,本技术提供一种钠基制氧分子筛及其制备方法。

6.第一方面,本技术提供一种钠基制氧分子筛,采用如下的技术方案:一种钠基制氧分子筛,所述钠基制氧分子筛由赤泥混合料通过晶化反应制成,所述赤泥混合料包括如下重量份的组分:高钠赤泥60-80份,载硅铝合金粉30-50份,陈化助剂8-12份,有机粘结剂6-10份,水12-16份,所述载硅铝合金粉为表面包覆有二氧化硅膜的铝合金粉,所述高钠赤泥为经过偏铝酸钠溶液喷淋处理的赤泥。

7.通过采用上述技术方案,与相关技术相比,本技术采用偏铝酸钠溶液代替氢氧化钠溶液对赤泥进行处理,得到了高钠赤泥,然后再以高钠赤泥和载硅铝合金粉为主要原料进行晶化反应。在高钠赤泥中,偏铝酸钠与一部分二氧化硅结合形成了硅铝酸盐,而硅酸盐的耐碱性强于二氧化硅,从而减少了二氧化硅成分被碱性成分侵蚀的可能,有助于减少分子筛的结构缺陷,延长了分子筛的使用寿命。

8.在晶化反应过程中,赤泥中的碱性成分与载硅铝合金粉表面的二氧化硅膜反应形成硅酸盐凝胶,接着碱性成分再与载硅铝合金粉中的铝反应形成偏铝酸盐和氢气,从而实现了对碱性成分的消耗。硅酸盐凝胶与扩散到载硅铝合金粉表面的偏铝酸盐结合后,在载

硅铝合金粉表面形成了硅铝酸盐凝胶,而氢气在扩散的过程中则在硅铝酸盐凝胶中产生孔隙,有助于改善分子筛的吸附效果。

9.经过晶化反应后,硅铝酸盐凝胶发生固化,载硅铝合金粉与高钠赤泥之间通过硅铝酸盐凝胶的固化产物相结合,得到了钠基制氧分子筛。在钠基制氧分子筛中,载硅铝合金粉中残余的合金结构进一步增大了分子筛的孔隙率,改善了分子筛的吸附效果。

10.作为优选,所述陈化助剂选用十二烷基硫酸钠或十二烷基硫酸锂。

11.通过采用上述技术方案,十二烷基硫酸钠和十二烷基硫酸锂均可加快水分的扩散,起到促进陈化的作用。赤泥中吸附有大量氟离子,容易对分子筛的吸附性能造成影响。而锂离子可与氟离子反应生成沉淀,从而减少了赤泥对氟离子的吸附量,有助于提高分子筛的吸附效果。此外,氟离子与锂离子反应生成的氟化锂沉淀微粒还能够在晶化反应中促进晶核成型,从而有助于提高分子筛的生产效率。

12.作为优选,所述载硅铝合金粉的制备方法包括如下步骤:(1)将铝合金粉和硅溶胶混合均匀,得到铝合金粉分散液;(2)向铝合金粉分散液中加入铝溶胶,然后将铝合金粉分散液中的水分蒸干,将蒸干所得物粉碎后得到载硅铝合金粉。

13.通过采用上述技术方案,在步骤(1)中,硅溶胶先在铝合金粉表面发生吸附,然后再步骤(2)中,铝溶胶与硅溶胶发生电中和,使得铝合金粉表面吸附的硅溶胶固化形成二氧化硅膜,从而得到了载硅铝合金粉。在二氧化硅膜中,还掺杂了一部分铝溶胶的固化产物,铝溶胶固化产物与二氧化硅之间电荷的差异会增大二氧化硅膜偏离电中性的程度,从而加强了载硅铝合金粉与高钠赤泥之间的静电吸附力,有助于延长分子筛的使用寿命。

14.作为优选,所述钠基制氧分子筛的氮氧分离比大于或等于3。

15.通过采用上述技术方案,按照本技术的配方体系制备的钠基制氧分子筛测得的氮氧分离比大于或等于3。

16.作为优选,所述钠基制氧分子筛的氮气吸附量大于或等于8ml/g。

17.通过采用上述技术方案,按照本技术的配方体系制备的钠基制氧分子筛测得的氮气吸附量大于或等于8ml/g。

18.第二方面,本技术提供一种钠基制氧分子筛的制备方法,采用如下的技术方案。

19.一种钠基制氧分子筛的制备方法,包括以下步骤:(1)使用偏铝酸钠溶液对赤泥进行喷淋处理,得到高钠赤泥;(2)将高钠赤泥、载硅铝合金粉、陈化助剂、有机粘结剂和水按照各自的重量份混合均匀,然后在密闭的无氧环境下静置陈化,得到赤泥混合料;(3)将赤泥混合料与水混合,得到晶化反应液,在密闭条件下加热晶化反应液,然后对晶化反应液进行过滤,再依次使用盐酸和去离子水洗涤过滤得到的滤渣,再将滤渣干燥后得到钠基制氧分子筛。

20.通过采用上述技术方案,本技术的方法在水的参与下通过有机粘结剂对高钠赤泥、载硅铝合金粉和陈化助剂进行粘结,再经过陈化后得到赤泥混合料,然后将赤泥混合料稀释为晶化反应液,通过晶化反应制备了钠基制氧分子筛。

21.作为优选,所述有机粘结剂选用淀粉或羟乙基纤维素。

22.通过采用上述技术方案,淀粉或羟乙基纤维素均能够提高载硅铝合金粉与高钠赤

泥之间的结合度,有助于提高分子筛的耐久性。此外,赤泥中的碱性成分在晶化反应液中能够对有机粘结剂进行活化,活化后的有机粘结剂在本技术的晶化反应条件下发生炭化,炭化产物能够吸收空气中的污染物,有助于改善制得吸附制氧法制得的氧气的品质。

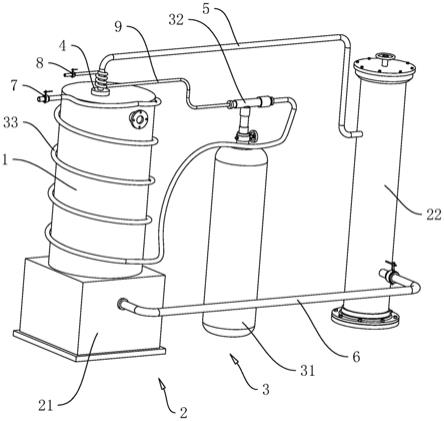

23.作为优选,制备所述钠基制氧分子筛的步骤(3)在水热反应器中进行,所述水热反应器包括反应釜、加热机构和保温机构,所述保温机构用于对反应釜进行保温,所述反应釜上设有排气阀,所述加热机构包括燃烧炉以及氢分离器,所述燃烧炉用于加热反应釜,所述氢分离器的进料端口通过该第一导管与排气阀连通,所述氢分离器的出料端口通过第二导管与燃烧炉连通,所述氢分离器用于从排气阀排出的气体中提取氢气。

24.通过采用上述技术方案,水热反应器运行时,燃烧炉对反应釜进行加热。燃烧炉运行的过程中,排气阀定时开启,并通过第一导管将反应釜中的混合气体输送到氢分离器中,氢分离器对混合气体中的氢气进行富集,然后再通过第二导管将氢气输送到燃烧炉中燃烧,从而实现了副产物的再利用,减少了燃烧炉对燃料的消耗。

25.作为优选,所述保温机构包压缩气罐、涡流管以及保温管,所述压缩气罐用于向涡流管中输送压缩空气,所述涡流管的热气端与保温管的一端连通,所述保温管绕设并固定连接在反应釜的外侧壁上,所述保温管远离涡流管的一端设置有第一电磁阀。

26.通过采用上述技术方案,燃烧炉运行时,压缩气罐中的压缩空气经过涡流管,并在涡流管的热气端输出热空气,热空气将保温管内原有的空气驱除之后,第一电磁阀关闭,保温管内的热空气对燃烧炉进行保温。保温管内的热空气温度下降后,涡流管再次向保温盖内输送热空气。

27.作为优选,所述第一导管的外侧壁上绕设并固定连接有冷凝管,所述冷凝管的一端与涡流管的冷气端连通,所述冷凝管远离涡流管的一端设置有第二电磁阀。

28.通过采用上述技术方案,当压缩空气进入涡流管之后,涡流管的冷气端输出冷空气,冷空气对混合气体中的水汽进行冷凝,生成的冷凝水再回到反应釜内,从而提高了混合气体中氢气的占比,减少了氢分离器的负担。

29.综上所述,本技术具有以下有益效果:1、本技术使用偏铝酸钠将赤泥中的二氧化硅转化为硅铝酸盐,从而减少了二氧化硅受到碱性成分侵蚀的可能,有助于减少分子筛的结构缺陷,以及改善分子筛的吸附效果。载硅铝合金粉在晶化反应过程中能够消耗碱性物质,并在晶化反应过程中产生氢气,氢气在硅铝酸盐凝胶中产生孔隙,而载硅铝合金粉的残余结构中同样具有孔隙,从而有助于改善分子筛的吸附效果。

30.2、本技术中优选十二烷基硫酸钠或十二烷基硫酸锂作为陈化助剂,其中十二烷基硫酸锂释放的锂离子能够与赤泥中的氟离子结合产生氟化锂沉淀物,减少了赤泥对氟离子的吸附量,有助于提高分子筛的吸附效果。此外,氟化锂沉淀物在晶化反应过程中能够促进晶核成型,从而提高了分子筛的生产效率。

31.3、本技术的方法,选用淀粉或羟乙基纤维素作为有机粘结剂,淀粉或羟乙基纤维素均可在晶化反应的条件下发生炭化,炭化产物具有多孔结构,有助于提高分子筛对污染物的吸附效果。

附图说明

32.图1是本技术实施例中水热反应器的整体结构示意图。

33.附图标记:1、反应釜;2、加热机构;21、燃烧炉;22、氢分离器;3、保温机构;31、压缩气罐;32、涡流管;33、保温管;4、排气阀;5、第一导管;6、第二导管;7、第一电磁阀;8、第二电磁阀;9、冷凝管。

具体实施方式

34.以下结合实施例和制备例对本技术作进一步详细说明。

35.本技术制备例中使用的原料均可通过市售获得,其中,铝合金粉由北京高科新材料科技有限公司提供的gk-tial型钛铝合金经过破碎后制成。

36.载硅铝合金粉的制备例以下以制备例1为例说明。

37.制备例1本技术中,载硅铝合金粉按照以下方法制备:(1)将铝合金粉和含水80%的硅溶胶按照1:5的重量比混合均匀,得到铝合金粉分散液;(2)将铝合金粉分散液静置2h,然后向铝合金粉分散液中加入铝溶胶,搅拌均匀后再在60℃下将铝合金粉分散液中的水分蒸干,将蒸干所得物粉碎后得到载硅铝合金粉;本步骤中,铝溶胶的含水率为,80%,铝溶胶的重量为步骤(1)中硅溶胶重量的10%。实施例

38.本技术实施例中使用的原料均可通过市售获得,其中,赤泥选用山西铝厂提供的混联法赤泥。

39.实施例1-5以下以实施例1为例进行说明。

40.实施例1实施例1中,钠基制氧分子筛按照以下步骤制备:(1)使用1mol/l的偏铝酸钠溶液对赤泥进行喷淋处理,直到将赤泥中的钠硅摩尔比调节至2.0,得到高钠赤泥;(2)将60kg高钠赤泥、30kg制备例1的载硅铝合金粉、8kg陈化助剂、6kg有机粘结剂和12kg水混合均匀,然后在密闭环境下静置陈化10h,得到赤泥混合料;本步骤中,陈化助剂为十二烷基硫酸钠,有机粘结剂为淀粉;(3)将赤泥混合料与水按照1:5的重量比混合,得到晶化反应液,在180℃的密闭条件下加热晶化反应液8.5h,然后对晶化反应液进行过滤,依次使用2mol/l的盐酸和去离子水洗涤过滤得到的滤渣,再将滤渣干燥后,筛选滤渣中粒径为1.6-2.5mm的部分,得到钠基制氧分子筛。

41.本实施例中,步骤(3)的晶化反应在水热反应器中进行,参照图1,水热反应器包括反应釜1、加热机构2和保温机构3,反应釜1顶端固定连接有排气阀4,当需要使晶化反应液升温时,加热机构2对反应釜1进行加热,晶化反应液达到设定温度后,加热机构2降低加热功率,保温机构3对反应釜1进行保温。

42.参照图1,加热机构2包括燃烧炉21和氢分离器22,燃烧炉21顶端与反应釜1底端贴合并固定连接。氢分离器22与反应釜1之间设置有第一导管5,第一导管5的一端与氢分离器22的进料端口连通,另一端与排气阀4连通,第一导管5与氢分离器22固定连接。氢分离器22与燃烧炉21之间设有第二导管6,第二导管6的一端与氢分离器22的出料端口连通,另一端与燃烧炉21连通。

43.参照图1,当需要对晶化反应液进行加热时,操作者向燃烧炉内加入燃料,燃烧炉21内的燃料发生燃烧后,燃烧炉21通过接触传热的方式向反应釜1传递热量,使反应釜1的晶化反应液温度上升,从而实现了对反应釜的加热。在晶化反应过程中,排气阀4定期开启,并将反应釜1内产生的混合气体通过第一导管5输送到氢分离器22中,氢分离器22对混合气体中的氢气进行富集,然后通过第二导管6将氢气输送到燃烧炉21中进行燃烧处理,从而实现了尾气的再利用,减少了燃烧炉21对燃料的消耗。

44.参照图1,保温机构3包括压缩气罐31、涡流管32和保温管33,涡流管32固定连接在压缩气罐31顶端,涡流管32的进气端口与压缩气罐31连通,涡流管32的热气端与保温管33的一端连通。保温管33绕设并固定连接在反应釜1的外侧壁上,保温管33远离涡流管32的一端在端口处固定连接有第一电磁阀7。

45.参照图1,当需要对反应釜1进行保温时,第一电磁阀7开启,压缩气罐31内的压缩空气进入涡流管32,涡流管32的热气端将热空气输送到保温管33中,直到将保温管33内原有的空气完全驱除。然后第一电磁阀7关闭,保温管33内的热空气对反应釜1进行保温。

46.参照图1,第一导管5靠近排气阀4的一端在外壁上绕设有冷凝管9,冷凝管9与第一导管5固定连接,冷凝管9的一端与涡流管32的冷气端连通,另一端在端口处固定连接有第二电磁阀8。

47.参照图1,当压缩空气进入涡流管32之后,涡流管32的冷气端将冷空气输送到冷凝管9中,冷凝管9中的冷空气对第一导管5内的水汽进行冷凝,水汽的凝结产物回流到反应釜1内。冷凝管9提高了混合气体中氢气的占比,减少了氢分离器22处理混合气体时的负担。.如表1,实施例1-5的不同之处主要在于原料配比不同表1样本高钠赤泥/kg载硅铝合金粉/kg陈化助剂/kg有机粘结剂/kg水/kg实施例160308612实施例265359713实施例3704010814实施例4754511915实施例58050121016实施例6本实施例与实施例3的不同之处在于,陈化助剂为十二烷基硫酸锂。

48.实施例7本实施例与实施例6的不同之处在于,有机粘结剂为羟乙基纤维素。

49.对比例对比例1按照公告号为cn102530978b的中国专利的制备例1制备的钠型沸石分子筛。

50.对比例2本对比例与实施例3的不同之处在于,使用未喷淋偏铝酸钠溶液的赤泥代替高钠赤泥;对比例3本对比例与实施例3的不同之处在于,使用铝粉代替载硅铝合金粉。

51.性能检测试验方法为了表征分子筛的使用寿命,将各实施例和对比例的分子筛添加到苏州海连净化设备有限公司提供的nz-40/39型psa变压吸附制氧装置中进行吸附制氧,根据分子筛吸附制氧前后氮气吸附量的变化对分子筛的使用寿命进行表征,具体步骤如下:(1)检测分子筛的氮气吸附量并进行记录,得到初始氮气吸附量x1,然后按照吸附制氧装置的最大容量向吸附制氧装置中添加分子筛;(2)启动吸附制氧装置,累计运行2000h后将分子筛取出,再次检测氮气吸附量,得到剩余氮气吸附量x2;(3)按照下式计算氮气吸附量的损耗率α,并对计算结果进行记录。

52.氮气吸附量的检测方法参照《gb/t 35109-2017分子筛氮氧分离静态测定方法》,氮气吸附量损耗率经过统计后记录于表2.表2样本α/%样本α/%实施例16.7实施例66.0实施例26.4实施例76.2实施例36.1对比例115.6实施例46.2对比例212.8实施例56.4对比例313.7除了检测氮气吸附量以外,还参照《gb/t 35109-2017分子筛氮氧分离静态测定方法》对分子筛的氮氧分离比进行检测,氮气吸附量和氮氧分离比的初次检测结果见表3表3此外,为了测试分子筛对空气中的有害气体的吸附效果,选取实施例6、实施例7以及对比例1的分子筛备用,然后将空气、二氧化硫、二氧化氮按照8:1:1的体积比混合得到受

检气体,将二氧化硫和二氧化氮在受检气体中的总体积百分数记为m1,然后将受检气体通入内部填满分子筛的干燥管,最后检测尾气中二氧化硫和二氧化氮的总含量m2,根据下式计算有害气体去除率β,计算结果见表4。

53.表4样本β/%实施例689.6实施例792.4对比例172.8结合实施例1-5和对比例1并结合表2可以看出,实施例1-5测得的氮气吸附量损耗率均低于对比例1,说明本技术的配方体系有助于减少分子筛吸附性能的下降。

54.结合实施例3和对比例2并结合表2可以看出,实施例3测得的氮气吸附量损耗率低于对比例2,说明本技术使用偏铝酸钠对赤泥进行喷淋后,偏铝酸钠与一部分二氧化硅结合形成了硅铝酸盐,而硅酸盐的耐碱性强于二氧化硅,从而减少了二氧化硅成分被碱性成分侵蚀的可能,有助于减少分子筛的结构缺陷,延长了分子筛的使用寿命。

55.结合实施例3和对比例3并结合表2可以看出,实施例3测得的氮气吸附量损耗率低于对比例3,说明在载硅铝合金粉的二氧化硅膜中,还掺杂了一部分铝溶胶的固化产物,铝溶胶固化产物与二氧化硅之间电荷的差异增大了二氧化硅膜偏离电中性的程度,从而加强了载硅铝合金粉与高钠赤泥之间的静电吸附力,延长了分子筛的使用寿命结合实施例3和实施例6并结合表3可以看出,实施例6的氮气吸附量和氮氧分离值均高于实施例3,说明十二烷基硫酸锂释放的锂离子减少了赤泥对氟离子的吸附量,提高了分子筛的吸附效果。

56.结合实施例6、实施例7、对比例1以及表4可以看出,实施例6和实施例7测得的有害气体去除率均高于对比例1,说明本技术的有机吸附剂的炭化产物提高了分子筛对有害气体的吸附效果。

57.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。