1.本发明属于电池材料技术领域,涉及一种回收利用正极制胶过程形成团聚或板结胶状物的方法。

背景技术:

2.三元锂离子电池正极片制备过程中的搅拌制浆工序需使用到由n-甲基吡咯烷酮(nmp)和聚偏氟乙烯(pvdf)配制而成的胶液,为了制浆过程方便、效率地进行通常会将制胶和制浆过程分开,而胶液的固含量、粘度、外观等性能对制浆效果有很大的影响,浆料的质量直接影响三元锂电池的电性能。在大批量连续化制胶过程中,工厂采用连续化自动投料系统,将一定质量pvdf投入到nmp中,通过搅拌和分散过程将pvdf溶解,制成供制浆使用的胶液。

3.在上述连续自动化的制胶过程中,经常会因为分散和搅拌不均匀,pvdf在制胶罐内壁和底部、搅拌桨、分散盘、投料口、制胶罐盖内壁形成团聚物,严重的会形成板结状胶状物,因此需要定期清理制胶罐。这些被清理的团聚物和板结状胶状物通常会作为废弃垃圾处理,这就造成了资源的严重浪费。

4.cn111100324a公开了一种废旧锂电池粘结剂pvdf的回收方法及装置,其将经深度放电后的废旧锂电池的电芯粉碎后置入盛有有机溶剂且设置搅拌器的溶解容器内,将粘结剂pvdf溶解有机溶剂内,然后打开设置在溶解容器的活动板将容有pvdf的有机溶剂置入到过滤容器内过滤,并通过离心泵将滤液导入到预热装置内预热后导入到减压蒸馏塔内减压蒸馏,得到废旧锂电池粘结剂pvdf,其在浸泡废旧电芯碎片过程中会引入其他的金属离子,而且废旧锂电池钢壳可能会因为使用时间长而生锈,在拆解过程中铁锈会落入电芯中,得到的pvdf直接应用效果较差。

5.cn111710932a公开了一种退役锂离子电池正极粘接剂的回收方法,其首先将退役锂离子电池正极粉浸泡于有机混合溶剂中,然后放置于反应釜中,机械搅拌使粘接剂充分溶解后,使用离心机分离并获得正极粉和含pvdf的有机溶液,使用真空旋蒸蒸发仪分离并回收有机混合溶剂和pvdf,其回收的pvdf同样不能直径应用。

6.上述方案提供的pvdf回收方法存在有回收pvdf纯度较低,无法直接利用的问题,因此,开发一种简单且回收的pvdf纯度高,可以直接利用的pvdf回收方法是十分必要的。

技术实现要素:

7.本发明的目的在于提供一种回收利用正极制胶过程形成团聚或板结胶状物的方法,本发明解决了制胶过程中因pvdf团聚或板结造成的浪费问题,回收的团聚或板结状胶状物,可直接与nmp、pvdf制备成胶液,供制浆工序使用。

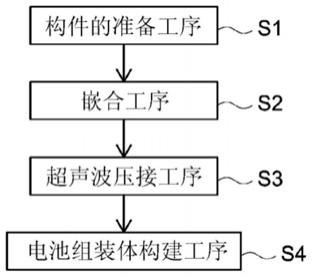

8.为达到此发明目的,本发明采用以下技术方案:

9.本发明提供了一种回收利用正极制胶过程形成团聚或板结胶状物的方法,所述方法包括以下步骤:

10.(1)将正极制胶过程形成胶状物进行破碎处理,得到小块胶状物;

11.(2)将小块胶状物与nmp和醇类调节剂混合进行搅拌及分散,得到胶液;

12.(3)调节胶液固含量,经过滤处理和除铁处理得到待用胶液。

13.本发明采用简单的方法对正极制胶过程形成的团聚或板结胶状物进行回收再利用,制成胶液,所述胶液中其他杂质离子的含量较低,粘结剂的纯度较高,所述方法流程简洁、绿色环保、所得的胶液可直接用于制浆工序。

14.优选地,将所述小块胶状物的质量计为m1,nmp的质量计为m2,醇类添加剂的质量计为m3。

15.优选地,所述m1和m2满足关系式:5%≤m1/(m1 m2)≤8%,例如:5%、5.5%、6%、6.5%、7%或8%等,优选为m1/(m1 m2)=6。

16.优选地,所述m1、m2和m3满足关系式:0.1%≤m3/(m1 m2 m3)≤1%,例如:0.1%、0.3%、0.5%、0.7%或1%等,优选为m3/(m1 m2 m3)=0.5%。

17.优选地,步骤(1)所述小块胶状物的尺寸为0.1~10cm2,例如:0.1cm2、0.5cm2、1cm2、2cm2、5cm2、8cm2或10cm2等。

18.优选地,步骤(2)所述醇类调节剂包括乙醇、丙醇、丁醇或正丙醇中的任意一种或至少两种的组合,优选为正丙醇。

19.优选地,步骤(2)所述搅拌及分散的温度为40~70℃,例如:40℃、45℃、50℃、60℃或70℃等。

20.优选地,所述搅拌及分散的真空度≤-80kpa。

21.优选地,步骤(2)所述搅拌的转速为20~30rpm,例如:20rpm、22rpm、25rpm、28rpm或30rpm等。

22.优选地,所述搅拌的时间为1~2h,例如:1h、1.2h、1.5h、1.8h或2h等。

23.优选地,步骤(2)所述分散的速度为1000~1300rpm,例如:1000rpm、1050rpm、1100rpm、1200rpm或1300rpm等。

24.优选地,所述分散的时间为2~3h,例如:2h、2.2h、2.5h、2.8h或3h等。

25.优选地,步骤(3)所述调节胶液固含量的方法为加入nmp或pvdf。

26.优选地,所述调节胶液固含量后进行搅拌及分散。

27.优选地,所述搅拌及分散的时间为1~2h,例如:1h、1.2h、1.5h、1.8h或2h等。

28.优选地,步骤(3)所述过滤处理的过滤器目数为200~400目,例如:200目、220目、250目、300目或400目等。

29.优选地,步骤(3)所述除铁处理的装置包括除铁器。

30.优选地,所述除铁器的材质为不锈钢。

31.相对于现有技术,本发明具有以下有益效果:

32.本发明通过简单的方法对正极制胶过程形成的团聚或板结胶状物进行回收,并制备成胶液,制得胶液纯度高,效果与常规方法制得的粘结剂胶液效果相近,实现了制胶过程中废弃的团聚状和板结状pvdf的回收再利用,方法成本低,绿色环保。

附图说明

33.图1是实施例1所述回收方法得到胶液制备浆料的24h粘度变化曲线图。

34.图2是对比例1所述胶液连续化正常生产浆料的24h粘度变化曲线图。

35.图3是实施例1和对比例1所述胶液制成浆料后涂布粘结力测试对比图,a1、a2及a3是实施例1和对比例1所述胶液制成浆料在铝箔正面测试三次的涂布粘结力柱形图,b1、b2及b3是实施例1和对比例1所述胶液制成浆料在铝箔反面测试三次的涂布粘结力柱形图。

具体实施方式

36.下面通过具体实施方式来进一步说明本发明的技术方案。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

37.实施例1

38.本实施例提供了一种回收利用正极制胶过程形成团聚或板结胶状物的方法,所述方法包括以下步骤:

39.(1)将所收集的团聚或板结状胶状物用陶瓷刀具分切成尺寸6cm2的小块,称取质量为55kg,投入1000l容积的不锈钢搅拌罐中,向不锈钢搅拌罐中添加850kg n-甲基吡咯烷酮(nmp)、5.02kg正丙醇,搅拌罐温度设置50℃,真空度设置为-80kpa,搅拌速度设置为搅拌转速为25rpm,分散速度为1200rpm,搅拌分散4h,m1/(m1 m2)=6%,m3/(m1 m2 m3)=0.55%;

40.(2)停止分散,冷却至23℃,破真空,取样检测胶液的固含量,所测值为5.13%;

41.(3)补加8.33kg pvdf粉末,搅拌罐温度设置为50℃,设置真空度为-80kpa,分散速度为1200rpm,搅拌分散2h,停止分散,冷却至23℃,破真空,取样检测胶液的固含量,所测值为6.25%,固含量满足生产要求,胶液通过隔膜泵运输过300目过滤器、除铁器转至储存罐,待制浆过程使用。

42.实施例2

43.本实施例提供了一种回收利用正极制胶过程形成团聚或板结胶状物的方法,所述方法包括以下步骤:

44.(1)将所收集的团聚或板结状胶状物用陶瓷刀具分切成尺寸8cm2的小块,称取质量为60kg,投入1000l容积的不锈钢搅拌罐中,向不锈钢搅拌罐中添加800kg n-甲基吡咯烷酮(nmp)、5kg正丙醇,搅拌罐温度设置50℃,真空度设置为-80kpa,搅拌速度设置为搅拌转速为25rpm,分散速度为1200rpm,搅拌分散4h,m1/(m1 m2)=7%,m3/(m1 m2 m3)=0.58%;

45.(2)停止分散,冷却至23℃,破真空,取样检测胶液的固含量,所测值为5.25%;

46.(3)补加7.56kg pvdf粉末,搅拌罐温度设置为50℃,设置真空度为-80kpa,分散速度为1200rpm,搅拌分散2h,停止分散,冷却至23℃,破真空,取样检测胶液的固含量,所测值为6.25%,固含量满足生产要求,胶液通过隔膜泵运输过300目过滤器、除铁器转至储存罐,待制浆过程使用。

47.实施例3

48.本实施例与实施例1区别仅在于,步骤(1)所述nmp的质量为600kg,其他条件与参数与实施例1完全相同,m1/(m1 m2)=8.3%。

49.实施例4

50.本实施例与实施例1区别仅在于,步骤(1)所述nmp的质量为1050kg,其他条件与参数与实施例1完全相同,m1/(m1 m2)=4.9%。

51.实施例5

52.本实施例与实施例1区别仅在于,步骤(1)所述正丙醇的质量为10kg,其他条件与参数与实施例1完全相同,m3/(m1 m2 m3)=1.1%。

53.实施例6

54.本实施例与实施例1区别仅在于,步骤(1)所述正丙醇的质量为0.8kg,其他条件与参数与实施例1完全相同,m3/(m1 m2 m3)=0.088%。

55.对比例1

56.本对比例与实施例1区别仅在于,将步骤(1)所述团聚或板结状胶状物换成pvdf粉末,其他条件与参数与实施例1完全相同。

57.性能测试:

58.将实施例1-6和对比例1得到的胶液,与ncm523、ncm811、导电碳sp、导电碳ks-6、nmp按照一定的质量配比,通过粉料干混、预捏合、捏合、搅拌和分散等工序制备得到浆料,其中搅拌速度为15rpm、分散速度为9000rpm、粉料干混温度≤45℃、分散温度≤60℃、冷却水水温为15℃,将所得浆料通过隔膜泵运输过300目过滤器、除铁器转至600l中转罐中,储存罐配有电机搅拌和真空系统,电机搅拌速率20-30rpm、抽真空消泡时间不低于60分钟,将600l中转罐内的浆料通过隔膜泵运输过300目过滤器、除铁器转至60l储存罐中通过螺杆泵转运至挤压式涂布模头进行涂布,所涂极片通过干燥、碾压、分切、卷绕、组装、清洗、注液、化成、常温静置等工序得到18650圆柱电池,电池的理论容量2500mah、电压3.6v,放电截止电压2.5v,充电温度范围0~60℃,放电温度范围-20~80℃,室温下(25℃),电池以0.5a电流放电至2.5v,搁置10min,然后以4a电流恒流充电至4.2v转恒压充电,至充电电流降至0.1a时停止充电,充电后搁置10min,然后分别以10a电流放电至2.5v,设置75℃截止温度,搁置30min,重复上述步骤200周,绘制循环次数~能量保持率曲线,循环200周测试其循环性能,测试结果如表1所示:

59.表1

60.[0061][0062]

由表1可以看出,由实施例1-6和对比例1对比可得,本发明所述方法回收团聚或板结状胶状物得到胶液制成浆料后浆料的粘度和固含量比较稳定,波动范围小,制成电池10a下循环200周后容量保持率可达93.6%以上。

[0063]

由实施例1和实施例3-4对比可得,步骤(1)所述nmp的添加量会影响回收胶状物的效果,将nmp的质量(m2)和胶状物的质量(m1)关系控制在5%≤m1/(m1 m2)≤8%,回收胶状物的效果较好,若超出此范围,制成浆料后的效果均会出现不同程度的下降。

[0064]

由实施例1和实施例5-6对比可得,步骤(1)所述醇类添加剂的添加量会影响回收胶状物的效果,将醇类添加剂的质量(m3)和胶状物的质量(m1)及nmp的质量(m2)关系控制在0.1%≤m3/(m1 m2 m3)≤1%,回收胶状物的效果较好,若超出此范围,制成浆料后的效果均会出现不同程度的下降。

[0065]

将实施例1和对比例1得到的胶液制成浆料后,分别测试其24h粘度变化,实施例1测试结果如图1所示,对比例1测试结果如图2所示,对实施例1和对比例1得到的浆料进行涂布粘结力测试,涂布粘结力测试图如图3所示,涂布方式为挤压式双面涂布,其中a1-a3为铝箔光滑面上涂布所测试的剥离力,b1-b3为铝箔粗糙面上涂布所测试的剥离力,其测试方法参考gb/t 2791-1995。

[0066]

由实施例1和对比例1对比可得,本发明通过简单地方法对正极制胶过程形成的团聚或板结胶状物进行回收,并制备成胶液,制得胶液纯度高,效果与常规方法制得的粘结剂胶液效果相近,实现了制胶过程中回收废弃的团聚状和板结状pvdf的回收再利用,方法成本低,绿色环保。

[0067]

申请人声明,以上所述仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,所属技术领域的技术人员应该明了,任何属于本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,均落在本发明的保护范围和公开范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。