1.本发明涉及半导体清洗技术领域,更具体地说,它涉及一种半导体功率芯片的清洗方法。

背景技术:

2.半导体功率芯片在圆片加工后,会进行电参数测试(cp测试),确认产品电特性是否满足要求。生产中,将反向电压为500v、600v、650v、700v的产品称为高压产品,反向电压小于500v的产品称为低压产品,反向电压越高表面电场越高,表面越易形成电弧击穿。半导体功率芯片表面存在污染物时,会产生较大的漏电,导致反向电压偏低。当半导体功率芯片表面存在颗粒、表面污染物呈局部分布或点状聚集时,进行高压测试,会造成电压击穿或尖端放电,造成管芯打火的异常现象,进而导致测试存在偏差无法获得有效数据,同时打火严重损害了产品质量。

技术实现要素:

3.本发明的目的是提供一种半导体功率芯片的清洗方法,通过清洗半导体功率芯片表面的污染物和颗粒,达到了提升保护环之间的绝缘性能,降低尖端放电、电压击穿等带来的打火现象的目的。

4.本发明的上述技术目的是通过以下技术方案得以实现的:

5.一种半导体功率芯片的清洗方法,设置于cp测试步骤前,包括去除打火清洗步骤,所述去除打火清洗步骤具体为:步骤一:将半导体功率芯片置于a槽中的纯ekc清洗液中清洗;步骤二:将步骤一中在a槽中清洗过的半导体功率芯片取出,置于a1槽中的纯ekc清洗液中清洗;步骤三:将步骤二中在a1槽中清洗过的半导体功率芯片取出,置于b槽中的纯ipa清洗液中清洗;步骤四:将步骤三中在b槽中清洗过的半导体功率芯片取出,置于b1槽中的纯ipa清洗液中清洗;步骤五:将步骤四中在b1槽中清洗过的半导体功率芯片取出,用水冲洗。

6.进一步的,步骤一,半导体功率芯片在a槽纯ekc清洗液中清洗时长为5-10min。

7.进一步的,步骤一,半导体功率芯片在a槽纯ekc清洗液中清洗时长为10min。

8.进一步的,步骤二,半导体功率芯片在a1槽纯ekc清洗液中清洗时长为5-10min。

9.进一步的,步骤二,半导体功率芯片在a1槽纯ekc清洗液中清洗时长为10min。

10.进一步的,步骤三与步骤四,半导体功率芯片在b槽和b1槽纯ipa清洗液中清洗时长均为5min。

11.一种半导体功率芯片的制作流程,包括上述的一种半导体功率芯片的清洗方法,所述去除打火清洗前设置有s1前端工序、s2金属溅射、s3金属蚀刻、s4金属去胶ekc、s5正面合金、s6减薄;所述去除打火清洗后设置有s7背金前清洗、s8背金蒸发、s9 cp测试

12.进一步的,所述s4金属去胶ekc具体步骤为:s41:将s3金属蚀刻后的半导体功率芯片置于c槽中的纯ekc清洗液中清洗;s42:将s41中在c槽中清洗过的半导体功率芯片取出,置于c1槽中的纯ekc清洗液中清洗;s43:将s42中在c1槽中清洗过的半导体功率芯片取出,

置于d槽中的纯ipa清洗液中清洗;s44:将s43中在d槽中清洗过的半导体功率芯片取出,置于d1槽中的纯ipa清洗液中清洗;s45:将s44中在d1槽中清洗过的半导体功率芯片取出,用水冲洗。

13.进一步的,s41与s42中,半导体功率芯片在c槽和c1槽纯ekc清洗液中清洗时长均为30min。

14.进一步的,s43与s44中,半导体功率芯片在d槽和d1槽纯ipa清洗液中清洗时长均为5min。

15.与现有技术相比,本发明具有以下有益效果:

16.通过在cp测试步骤前增设去除打火清洗步骤,达到清洗半导体功率芯片表面的污染物和颗粒,进而提升保护环之间的绝缘性能,降低尖端放电、电压击穿等带来的打火现象的目的。

17.通过步骤一和步骤二,进行ekc清洗液重复清洗,步骤三和步骤四进行ipa清洗液重复清洗后,步骤五进行冲水,达到进一步增强清洗半导体功率芯片表面的污染物和颗粒力度,进而提升保护环之间的绝缘性能,降低尖端放电、电压击穿等带来的打火现象的目的。

附图说明

18.此处所说明的附图用来提供对本发明实施例的进一步理解,构成本技术的一部分,并不构成对本发明实施例的限定。在附图中:

19.图1为本发明提供的一种半导体功率芯片的制作流程的流程图;

20.图2为图1所示流程图中金属去胶ekc流程图;

21.图3为图1所示流程图中去除打火清洗流程图。

具体实施方式

22.为使本发明的目的、技术方案和优点更加清楚明白,下面结合实施例和附图,对本发明作进一步的详细说明,本发明的示意性实施方式及其说明仅用于解释本发明,并不作为对本发明的限定。

23.实施例:

24.一种半导体功率芯片的清洗方法,通过在cp测试步骤前增设去除打火清洗步骤,达到清洗半导体功率芯片表面的污染和颗粒,进而提升保护环之间的绝缘性能,降低尖端放电、电压击穿等带来的打火现象的目的。

25.其中,该去除打火清洗步骤具体为:

26.步骤一:将半导体功率芯片置于a槽中的纯ekc清洗液中清洗;

27.步骤二:将步骤一中在a槽中清洗过的半导体功率芯片取出,置于a1槽中的纯ekc清洗液中清洗;

28.步骤三:将步骤二中在a1槽中清洗过的半导体功率芯片取出,置于b槽中的纯ipa清洗液中清洗;

29.步骤四:将步骤三中在b槽中清洗过的半导体功率芯片取出,置于b1槽中的纯ipa清洗液中清洗;

30.步骤五:将步骤四中在b1槽中清洗过的半导体功率芯片取出,用水冲洗。

31.步骤一、步骤二、步骤三、步骤四和步骤五中的,清洗方式优选为浸泡,可以极大地提高清洗效率和节约清洗液成本。可选为冲刷或者漂洗等其他方式,具体清洗方式限定,能够达到清洗目的和效果即可。

32.步骤一中,将半导体功率芯片放在a槽中的纯ekc清洗液中进行浸泡清洗的过程中,随着浸泡时间的推移,半导体功率芯片上大部分的污染物和颗粒逐渐被ekc清洗液清洗掉或者分解掉。而污染物和颗粒被清洗或者被分解时所形成的废物均落在a槽中,该废物会影响a槽中原有纯ekc清洗液的浓度,进而降低该纯ekc清洗液对半导体功率芯片上剩余的污染物和颗粒的清洗质量和清洗效率。因此,设置步骤二,将a槽中清洗过的半导体功率芯片取出后,放入盛放有纯ekc清洗液的a1槽中,进行再次清洗,此时,半导体功率芯片上剩余的污染物和颗粒会被a1槽中的纯ekc清洗液给清洗掉或者分解掉,从而保证了对半导体功率芯片上剩余的污染物和颗粒的清洗效率和清洗质量。通过设置相互独立的a槽和a1槽,在a槽和a1槽中均盛放有纯ekc清洗液,对半导体功率芯片上的污染物和颗粒进行二次清洗的方式,达到提高清洗效率和清洗质量的目的,进而达到去除半导体功率芯片表面污染,改善半导体功率芯片表面电势状态,提升保护环之间的绝缘性能,降低尖端放电、电压击穿等带来的打火现象的目的。在上述步骤二结束后,半导体功率芯片上原有的污染物和颗粒,全部被清洗掉,但是,在取出半导体功率芯片后,半导体功率芯片表面会附着有大量ekc清洗液或者其他残留物,该ekc清洗液或者其他残留物会影响半导体功率芯片cp测试时数据的有效性和保护环之间的绝缘性能等。因此,设置步骤三,将在a1槽中清洗过的半导体功率芯片取出后,放入盛有纯ipa清洗液的b槽中进行清洗,随着浸泡时间的推移,残留在半导体功率芯片表面上的大部分ekc清洗液或者其他残留物被清洗掉或者分解掉,ekc清洗液或者其他残留物在被清洗或者被分解时所形成的废物均落在b槽中,该废物会影响b槽中纯ipa清洗液的浓度,进而降低该纯ipa清洗液对半导体功率芯片表面上的ekc清洗液或者其他残留物的清洗效率和清洗质量。因此,设置步骤四,将b槽中清洗过的半导体功率芯片取出后,放入盛有纯ipa清洗液的b1槽中进行二次清洗,从而达到保证半导体功率芯片表面上残留ekc清洗液或者其他残留物的清洗效率和清洗质量。在步骤四后设置有步骤五,将在b1槽中清洗过的半导体功率芯片取出后,用水进行冲洗,达到进一步对半导体功率芯片表面的残留物进行冲洗的目的。本发明通过步骤一、步骤二、步骤三、步骤四和步骤五,达到进一步增强清洗半导体功率芯片表面的污染物和颗粒力度,提高清洗质量,改善半导体功率芯片表面电势状态,进而提升保护环之间的绝缘性能,降低尖端放电、电压击穿等带来的打火现象的目的,同时,通过浸泡洗的方式,能够一次进行多数量半导体功率芯片的清洗工作,达到了提高清洗效率、节约清洗液成本的目的。

33.本实施例的一种可选实施方式:上述步骤一和步骤二中,半导体功率芯片在a槽和a1槽内的纯ekc清洗液中清洗时长均为5-10min。一方面,避免因清洗时间短,导致ekc清洗液对半导体功率芯片上污染物和颗粒的清洗质量较低,同时造成ekc清洗液浪费、增加清洗成本。另一方面,避免因清洗时间过长,对半导体功率芯片表面造成额外腐蚀,影响半导体功率芯片的电特性。优选地,上述步骤一和步骤二中,半导体功率芯片在a槽和a1槽内的纯ekc清洗液中清洗时长均为10min,极大的保证ekc清洗液对半导体功率芯片上污染物和颗粒的清洗质量,变向提高了ekc清洗液的利用率,降低了浪费和成本。同时,较好地保护半导

体功率芯片表面,避免造成额外腐蚀,从而保护半导体功率芯的电特性。

34.本实施例的一种可选实施方式:上述步骤三和步骤四中,半导体功率芯片在b槽和b1槽内的纯ipa清洗液中清洗时长均为5min。避免因时间太短,导致去除半导体功率芯片表面残留的ekc清洗液或者其他残留物的效果不佳,同时避免因时间太长导致时间浪费,效率降低。

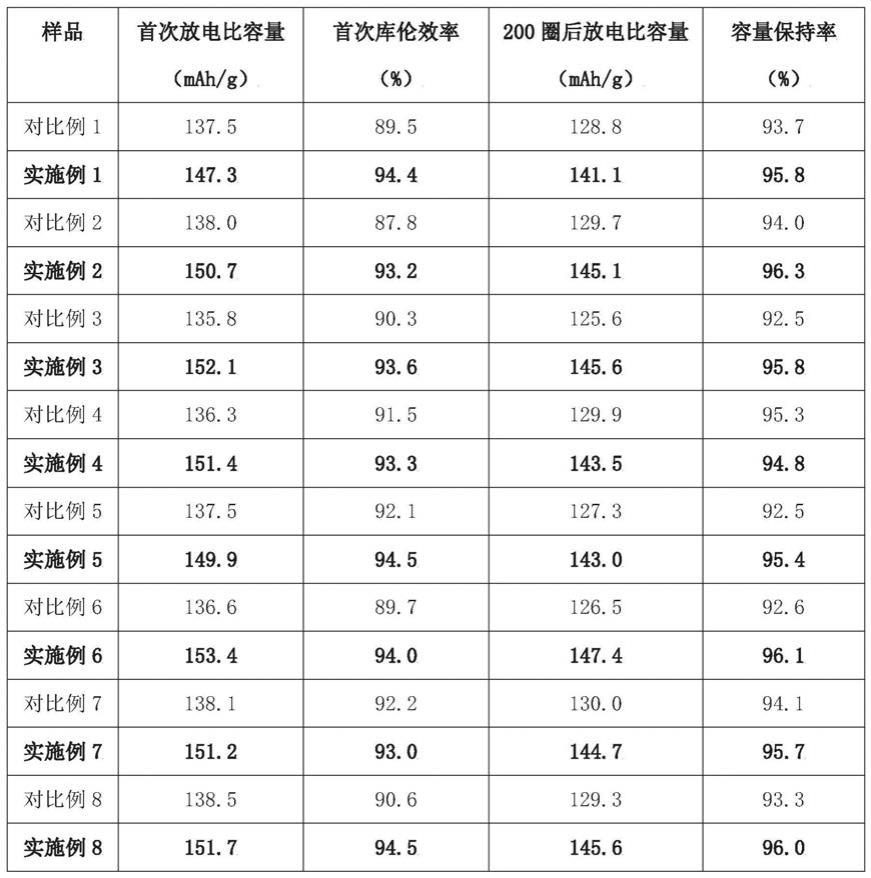

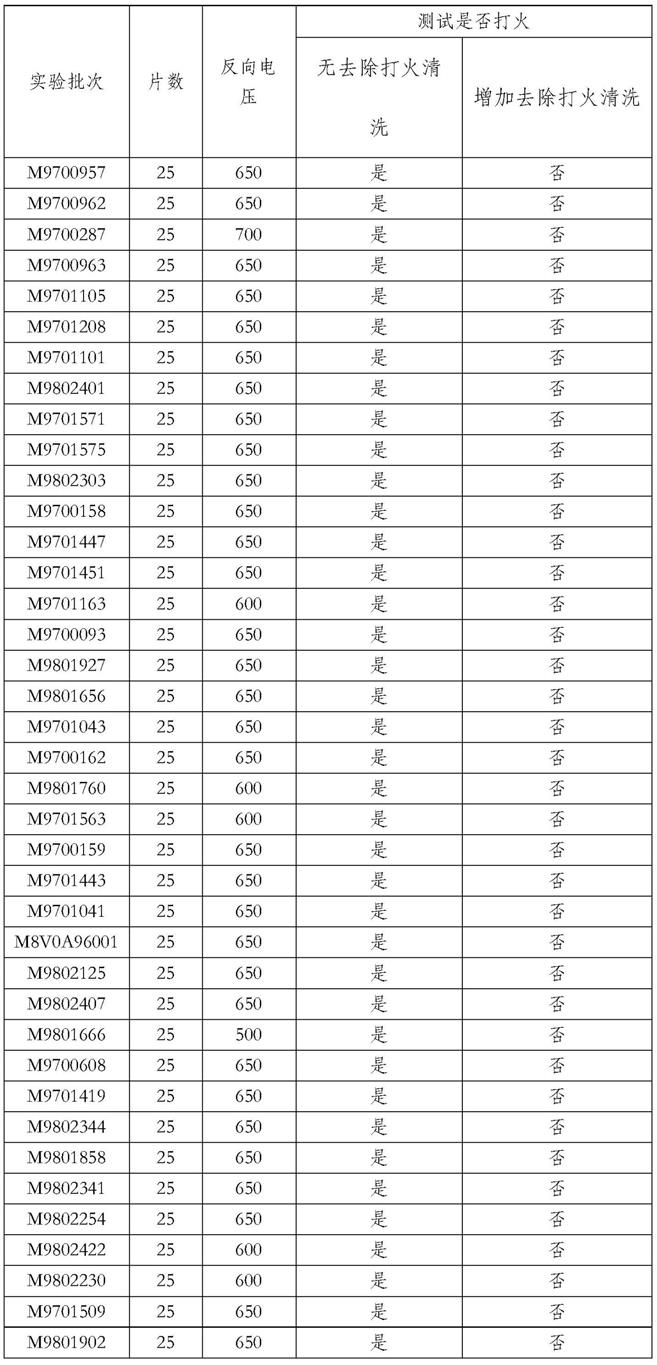

35.本实施例的一种可选实施方式:提供一种半导体功率芯片的制作流程,该半导体功率芯片的制作流程包括:s1前端工序、s2金属溅射、s3金属蚀刻、s4金属去胶ekc、s5正面合金、s6减薄、s7背金前清洗、s8背金蒸发、s9 cp测试。在该半导体功率芯片的制作流程中增设有上述的一种半导体功率芯片的清洗方法,该半导体功率芯片的清洗方法的去除打火步骤设置在s6减薄步骤后,s7背金前清洗前。基于该半导体功率芯片的制作流程,将在相同条件下完成s6减薄前以及s6减薄步骤后的同批次生产的半导体功率芯片,分成两部分,一部分进行去除打火清洗步骤,另一部分未进行去除打火清洗步骤,将两部分的半导体功率芯片均在相同条件下进行剩余制作流程,记录s9 cp测试结果。重复上述操作,记录多批次多数量的半导体功率芯片s9 cp测试结果。记录记过如表1所示:

[0036][0037]

表1

[0038]

由表1记录结果可知,在相同条件下,去除打火清洗的半导体功率芯片与未进行去

除打火清洗的半导体功率芯片相比而言,在s9 cp测试时,未进行去除打火清洗的半导体功率芯片普遍出现打火现象,进行去除打火清洗的半导体功率芯片均未出现打火现象。因此增设去除打火清洗步骤能够达到在半导体功率芯片进行cp测试时,避免半导体功率芯片出现打火现象,进而影响半导体功率芯片电特性的目的。

[0039]

本实施例的一种可选实施方式:上述一种半导体功率芯片的制作流程中s4金属去胶ekc具体步骤为:

[0040]

s41:将s3金属蚀刻后的半导体功率芯片置于c槽中的纯ekc清洗液中清洗;

[0041]

s42:将s41中在c槽中清洗过的半导体功率芯片取出,置于c1槽中的纯ekc清洗液中清洗;

[0042]

s43:将s42中在c1槽中清洗过的半导体功率芯片取出,置于d槽中的纯ipa清洗液中清洗;

[0043]

s44:将s43中在d槽中清洗过的半导体功率芯片取出,置于d1槽中的纯ipa清洗液中清洗;

[0044]

s45:将s44中在d1槽中清洗过的半导体功率芯片取出,用水冲洗。

[0045]

其中,s41与s42中,半导体功率芯片在c槽和c1槽纯ekc清洗液中清洗时长均为30min。s43与s44中,半导体功率芯片在d槽和d1槽纯ipa清洗液中清洗时长均为5min。

[0046]

以上所述的具体实施方式,对本发明的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本发明的具体实施方式而已,并不用于限定本发明的保护范围,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。