1.本发明属于热电材料领域,涉及一种掺杂镱的硒化锡热电材料及其制备方法。

背景技术:

2.热电材料可以实现热能与电能间的直接转换,被认为是解决由于过度依赖化石燃料而造成的环境污染和能源短缺现象的一种重要手段。热电材料具有体积小、无污染且无机械运动等优点,在废热回收、半导体制冷、生物医疗等领域有着较为广阔的应用前景。但是,热电材料存在制备成本高、热电性能较弱、材料机械性能较弱、难以大规模运用等问题。因此,简化生产步骤,提高材料机械性能与热电性能是热电材料研究的一大重点。

3.热电材料的发电效率由材料的热电优值zt决定,zt=(s2σ/κ)t。在一定的温度下,材料的seebeck系数(s)越大,电导率(σ)越高,热导率(κ)越低,材料的热电性能越好。然而这几个参数彼此间相互制约,难以实现对某一参数的单独调控。研究发现,当材料的载流子浓度位于10

19

~10

21

cm-3

时,可获得最佳的电传输性能(s2σ),并且热输运性能不会明显升高。

4.硒化锡(snse)是一种典型的层状材料,其合成原料sn与se的矿产资源丰富,极大降低了其合成成本。snse具有较低的晶格热导率,热电应用价值较高,但其较低的载流子浓度和低功率因数,限制了其发展。目前针对多晶snse热电材料性能优化的途径主要为:(1)掺杂,优化载流子浓度和改变态密度有效质量,从而获得较高的功率因子,例如rhyee等人通过ag和s双掺杂将snse材料室温下载流子浓度从2.6

×

10

17

cm-3

提升到了6.2

×

10

18

cm-3

,同时保留了较大的seebeck系数,在823k时zt最高达到了1.6(10.1021/acs.chemmater.7b01612);(2)通过纳米结构和声子工程,优化材料的晶格热导率,例如serrano等人通过引入gese纳米颗粒复合snse,显著地增强了材料的声子散射,使样品的晶格热导率下降,在773k时仅0.35wm-1

k-1

(10.1016/j.jmat.2021.03.016)。

技术实现要素:

5.为了克服热电材料制备成本高、材料机械性能较弱的缺陷,本发明通过一种掺杂镱的硒化锡热电材料及其制备方法。该方法通过溶剂热法一步合成多晶硒化锡热电材料,并采用放电等离子烧结,将粉末样品压制成致密度良好的块体材料。

6.本发明采用的技术方案如下:

7.掺杂镱的硒化锡热电材料的制备方法,通过溶剂热法一步合成多晶硒化锡热电材料,并采用放电等离子体烧结,将粉末样品压制成致密度良好的块体材料,具体步骤如下:

8.步骤1,按二水合氯化亚锡、二氧化硒、和六水合氯化镱的摩尔比为0.97~0.99:1:0.01~0.03,将二水合氯化亚锡、二氧化硒、和六水合氯化镱加入到乙二醇中,并加入氢氧化钠,搅拌至混合均匀,在200~250℃下进行溶剂热反应,反应结束后,冷却至室温,取出产物离心洗涤除杂,真空干燥,得到掺杂镱的硒化锡(sn

1-x

yb

x

se)粉末,其中乙二醇和氢氧化钠的比例为70~90:80~100,ml:mmol;

9.步骤2,将粉末进行放电等离子体烧结(sps),得到掺杂镱的硒化锡块体。

10.优选地,步骤1中,二水合氯化亚锡、二氧化硒和六水合氯化镱的摩尔比为0.98:1:0.02。

11.优选地,步骤1中,溶剂热反应时间为34~38小时。

12.优选地,步骤1中,洗涤为采用去离子水和无水乙醇各洗涤两次。

13.优选地,步骤1中,离心条件为6000~10000r/min离心3~8min。

14.优选地,步骤1中,真空干燥温度为50℃~70℃,干燥时间为10~14h。

15.优选地,步骤2中,放电等离子体烧结的烧结温度为600~650℃,保温时间为10~20分钟,烧结压力为40~50mpa。在本发明的具体实施方式中采用的烧结温度为650℃,保温时间为15min,烧结压力为50mpa。

16.与现有技术相比,本发明具有以下优点:

17.(1)本发明采用溶剂热法一步合成了硒化锡材料,合成工艺简单,耗时较短,并采用放电等离子烧结技术具有在加压过程中烧结的特点,相较于热压等成型技术所需温度更低且样品机械性能以及致密度较好,提高了生产效率且降低了合成能耗,适合工业化应用;

18.(2)本发明通过对硒化锡材料掺杂镱,对三个热电参数进行调控,大幅提高了电导率σ,seebeck系数呈现较小的降幅,热导率κ略有下降,最终达到提升热电转化效率的目的。

附图说明

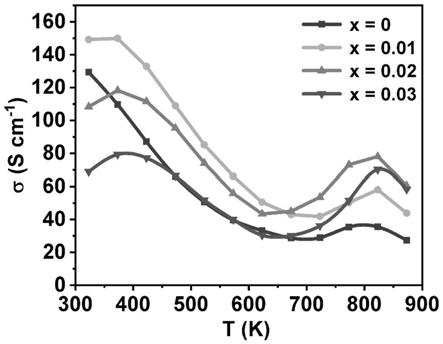

19.图1为各实施例和对比例中sn

1-x

yb

x

se(x=0、0.01、0.02和0.03)样品的电导率(σ)与温度变化关系图。

20.图2为各实施例和对比例中sn

1-x

yb

x

se(x=0、0.01、0.02和0.03)样品seebeck系数(s)与温度变化关系图。

21.图3为各实施例和对比例中sn

1-x

yb

x

se(x=0、0.01、0.02和0.03)样品的功率因子(s2σ)与温度变化关系图。

22.图4为各实施例和对比例中sn

1-x

yb

x

se(x=0、0.01、0.02和0.03)样品的热导率(κ)与温度变化关系图。

23.图5为各实施例和对比例中sn

1-x

yb

x

se(x=0、0.01、0.02和0.03)样品的热电优值(zt)与温度变化关系图。

具体实施方式

24.下面结合实施例和附图对本发明作进一步详述。

25.实施例1

26.将19.8mmol二水合氯化亚锡和20mmol二氧化硒和0.2mmol六水合氯化镱加入80ml乙二醇中,并加入90mmol氢氧化钠,室温下搅拌10分钟后密封水热釜。在230℃下进行溶剂热反应,反应时间为36小时,反应结束后待水热釜冷却至室温,取出产物用去离子水和无水乙醇各洗涤两次,离心速度为8000r/min,离心时间为5min,然后在60℃下真空干燥12h,取出样品,研磨成粉末后放入内径为10mm的特制石墨模具中,进行放电等离子体烧结,烧结温度为650℃,保温时间15分钟,烧结压力50mpa。热电性能测试按照垂直于烧结压力方向进行。

27.实施例2

28.将19.6mmol二水合氯化亚锡和20mmol二氧化硒和0.4mmol六水合氯化镱加入80ml乙二醇中,并加入90mmol氢氧化钠,室温下搅拌10分钟后密封水热釜。在230℃下进行溶剂热反应,反应时间为36小时,反应结束后待水热釜冷却至室温,取出产物用去离子水和无水乙醇各洗涤两次,离心速度为8000r/min,离心时间为5min,然后在60℃下真空干燥12h,取出样品,研磨成粉末后放入内径为10mm的特制石墨模具中,进行放电等离子体烧结,烧结温度为650℃,保温时间15分钟,烧结压力50mpa。热电性能测试按照垂直于烧结压力方向进行。

29.实施例3

30.将19.4mmol二水合氯化亚锡和20mmol二氧化硒和0.6mmol六水合氯化镱加入80ml乙二醇中,并加入90mmol氢氧化钠,室温下搅拌10分钟后密封水热釜。在230℃下进行溶剂热反应,反应时间为36小时,反应结束后待水热釜冷却至室温,取出产物用去离子水和无水乙醇各洗涤两次,离心速度为8000r/min,离心时间为5min,然后在60℃下真空干燥12h,取出样品,研磨成粉末后放入内径为10mm的特制石墨模具中,进行放电等离子体烧结,烧结温度为650℃,保温时间15分钟,烧结压力50mpa。热电性能测试按照垂直于烧结压力方向进行。

31.对比例1

32.将20mmol二水合氯化亚锡和20mmol二氧化硒加入80ml乙二醇中,并加入90mmol氢氧化钠,室温下搅拌10分钟后密封水热釜。在230℃下进行溶剂热反应,反应时间为36小时,反应结束后待水热釜冷却至室温,取出产物用去离子水和无水乙醇各洗涤两次,离心速度为8000r/min,离心时间为5min,然后在60℃下真空干燥12h,取出样品,研磨成粉末后放入内径为10mm的特制石墨模具中,进行放电等离子体烧结,烧结温度为650℃,保温时间15分钟,烧结压力50mpa。热电性能测试按照垂直于烧结压力方向进行。

33.表1

[0034][0035]

图1为各实施例和对比例中sn

1-x

yb

x

se(x=0、0.01、0.02和0.03)样品的电导率(σ)与温度变化关系图,可以看出对比例1制得的未掺杂镱的硒化锡材料的电导率较低,在823k时仅为35.55s cm-1

,明显低于实施例。而当镱掺杂量为0.02时,在823k时取得了较高的电导率78.07s cm-1

,说明镱元素掺杂可以显著提高材料的电导率。

[0036]

对各实施例和对比例的seebeck系数进行了测试,结果如图2所示。从图2可以看出,由于seebeck系数与电导率互相制约,掺杂镱后硒化锡材料的seebeck系数略有下降,不过降幅较小。

[0037]

图3为各实施例和对比例中sn

1-x

yb

x

se(x=0、0.01、0.02和0.03)样品的功率因子

(s2σ)与温度变化关系图,可以看出综合电导率与seebeck系数之后的电输运性能,相比于未掺杂硒化锡材料,掺杂镱元素后的硒化锡材料的功率因子出现了明显的提升,在823k附近,镱掺杂量为0.02的硒化锡样品的功率因子为未掺杂硒化锡样品的功率因子的1.6倍。

[0038]

图4为各实施例和对比例中sn

1-x

yb

x

se(x=0、0.01、0.02和0.03)样品的热导率(κ)与温度变化关系图,可以发现掺杂镱后硒化锡样品的热导率略有下降。

[0039]

图5为各实施例和对比例中sn

1-x

yb

x

se(x=0、0.01、0.02和0.03)样品的热电优值(zt)与温度变化关系图,可以看出当镱含量为0.02时,在823k达到1.1的最高zt,相比于不掺杂的硒化锡样品,热电性能提升了约100%。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。