1.本发明涉及加工系统及加工物的制造方法。

2.本技术基于2019年9月6日的日本技术的特愿2019-163219而要求优先权,引用在上述日本技术中记载的全部记载内容。

背景技术:

3.专利文献1公开下述技术,即,在对工件进行加工时,根据与在加工装置装载的电动机的负载相对应的电气参数的波形而求出变动值,通过该变动值而在刀具发生卷刃(chipping)前对其征兆进行检测。在该技术中,对变动值是否超过事先设定的阈值进行测量。

4.专利文献1:日本特开2016-87781号公报

技术实现要素:

5.本发明的加工系统是将多个工件依次加工的加工系统,

6.该加工系统具有:

7.刀具,其对所述工件进行加工;

8.电动机,其使所述刀具或所述工件旋转;

9.控制部,其对所述电动机进行控制;以及

10.测定部,其取得所述电动机的电量,

11.所述控制部具有第一控制部,该第一控制部基于第一电量和第二电量之间的第一差分,对所述电动机的转速进行控制,

12.所述第一电量是在当前加工中的第一工件的特定的加工部位由所述测定部取得的电量,

13.所述第二电量是在第二工件的与所述特定的加工部位相对应的部位的加工中由所述测定部取得的电量,

14.所述第二工件是比所述第一工件在过去加工出的工件。

15.本发明的加工物的制造方法是将多个工件通过刀具依次加工的加工物的制造方法,

16.该加工物的制造方法具有下述工序:

17.一边通过电动机使所述刀具或所述工件旋转、且通过测定部对所述电动机的电量进行测定,一边对所述工件进行加工;

18.取得第一电量和第二电量之间的第一差分;以及

19.基于所述第一差分对所述电动机的转速进行控制,

20.所述第一电量是在当前加工中的第一工件的特定的加工部位处由所述测定部取得的电量,

21.所述第二电量是在第二工件的与所述特定的加工部位相对应的部位的加工中由

所述测定部取得的电量,

22.所述第二工件是比所述第一工件在过去加工出的工件。

附图说明

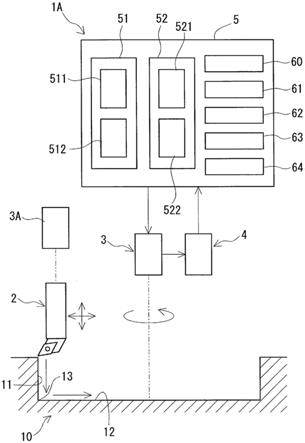

23.图1是表示实施方式的加工系统的说明图。

24.图2是表示实施方式的加工系统的第一控制部的处理顺序的流程图。

25.图3是表示实施方式的加工系统的第二控制部的处理顺序的流程图。

26.图4是表示根据表示由实施方式的加工系统取得的电动机的负载电流的历时变化的波形而检测出刀具的缺损的一个例子的图形。

27.图5是表示根据表示对由实施方式的加工系统取得的电动机的负载电流进行傅立叶变换后的频谱的波形而检测出刀具的缺损的一个例子的图形。

28.图6是表示根据表示由实施方式的加工系统取得的电动机的负载电流的历时变化的波形而检测出刀具的卷刃的一个例子的图形。

29.图7是表示根据表示对由实施方式的加工系统取得的电动机的负载电流进行傅立叶变换后的频谱的波形而检测出刀具的卷刃的一个例子的图形。

30.图8是表示实施方式的加工系统的变形例的说明图。

具体实施方式

31.[本发明所要解决的课题]

[0032]

作为在刀具可能发生的现象,存在卷刃(chipping)、缺损等。卷刃是在刀具的刃部发生微小的缺口。如果在刃部发生卷刃,则加工阻力增加,上述变动值增加。由此,通过将变动值和阈值进行比较,从而能够检测卷刃的发生。另一方面,缺损是在刃部发生大的缺口。如果在刃部发生缺损,则加工本身变得困难。因此,如果在刃部发生缺损,则上述变动值不增加或即使增加也是微量。由此,如在专利文献1记载的技术那样,如果以事先设定的一定的阈值为基准,则有可能无法检测刀具的缺损。

[0033]

另外,电动机的负载即使在一个工件的加工过程中也有可能变化。在电动机的负载变化的情况下,如果以事先设定的一定的阈值为基准,则有可能无法高精度地检测卷刃。

[0034]

本发明的目的之一在于,提供能够高精度地检测刀具的卷刃、缺损的加工系统。另外,本发明的目的之一在于,提供能够高精度地检测刀具的卷刃、缺损的加工物的制造方法。

[0035]

[本发明的效果]

[0036]

本发明的加工系统能够高精度地检测刀具的卷刃、缺损。另外,本发明的加工物的制造方法能够高精度地检测刀具的卷刃、缺损。

[0037]

[本发明的实施方式的说明]

[0038]

首先,列举本发明的实施方式的内容而进行说明。

[0039]

(1)本发明所涉及的加工系统是将多个工件依次加工的加工系统,

[0040]

该加工系统具有:

[0041]

刀具,其对所述工件进行加工;

[0042]

电动机,其使所述刀具或所述工件旋转;

[0043]

控制部,其对所述电动机进行控制;以及

[0044]

测定部,其取得所述电动机的电量,

[0045]

所述控制部具有第一控制部,该第一控制部基于第一电量和第二电量之间的第一差分,对所述电动机的转速进行控制,

[0046]

所述第一电量是在当前加工中的第一工件的特定的加工部位由所述测定部取得的电量,

[0047]

所述第二电量是在第二工件的与所述特定的加工部位相对应的部位的加工中由所述测定部取得的电量,

[0048]

所述第二工件是比所述第一工件在过去加工出的工件。

[0049]

本发明的加工系统能够基于第一电量和第二电量之间的第一差分,对刀具的卷刃、缺损进行检测。第二电量是在使用不具有卷刃、缺损的刀具进行了加工时取得的电量。由此,通过使用第二电量而取得第一差分,从而知晓有无在刀具可能发生的卷刃、缺损。具体地说,如果第一差分小于规定的阈值,则知晓在刀具没有发生卷刃、缺损。另一方面,如果第一差分为规定的阈值以上,则知晓在刀具发生卷刃、缺损。

[0050]

如果在刀具发生卷刃、缺损,则与在刀具没有发生卷刃、缺损的情况相比较,在由测定部取得的电量发生特定的变化。例如,在电量为电动机的负载电流的情况下,根据有无刀具的卷刃、缺损,而在负载电流的历时变化表现出以下的趋势。如果在刀具发生缺损,则第一电量的绝对值与第二电量的绝对值相比较而变小。其原因在于,如果在刀具发生缺损,则相对于工件而不接触的刀具的区域变多,加工本身变得困难。另一方面,如果在刀具发生卷刃,则第一电量的绝对值与第二电量的绝对值相比较而变大。其原因在于,如果在刀具发生卷刃,则刀具的卷刃部位与工件接触,加工阻力增加。此外,刀具的发生缺损、卷刃的部位大多为刃尖。本发明的加工系统基于成为第一电量和第二电量之间的第一差分的电量的特定的变化,对刀具的卷刃、缺损进行检测。由此,本发明的加工系统在刀具发生缺损及卷刃的任意者的情况下都能够高精度地进行检测。

[0051]

由测定部取得的电量在一个工件的加工过程中也可能变化。第一电量及第二电量是在对第一工件及第二工件的彼此对应的特定的加工部位进行加工时取得的电量。由此,在一个工件中上述电量变化的情况下,将电量进行比较的部位是彼此对应的特定的部位,由此能够高精度地检测在刀具发生的卷刃、缺损。

[0052]

(2)作为本发明的加工系统的一个例子,

[0053]

可举出下述方式:所述特定的加工部位是所述刀具所涉及的加工条件变化的部位。

[0054]

在一个工件的加工过程中,在刀具所涉及的加工条件变化的部位,在由测定部取得的电量发生独特的变化。通过着眼于该独特的变化,容易设定第一工件及第二工件的彼此对应的特定的加工部位。由此,通过着眼于上述的独特的变化,能够更高精度地检测在刀具发生的卷刃、缺损。关于刀具所涉及的加工条件变化的部位,在后面进行详述。

[0055]

(3)作为本发明的加工系统的一个例子,

[0056]

可举出下述方式:所述电量为所述电动机的负载电流。

[0057]

电动机如果负载扭矩变大,则负载电流变大,如果负载扭矩变小,则负载电流变小。负载扭矩是相对于在电动机产生的阻力而所需的扭矩。通过掌握该负载扭矩的推移,能

够掌握刀具的加工阻力,能够检测在刀具发生的卷刃、缺损。负载扭矩如上所述,与负载电流处于相关关系。由此,对电动机的负载电流进行测定,掌握其电流的推移,由此能够掌握负载扭矩的推移,能够高效地检测在刀具发生的卷刃、缺损。

[0058]

(4)作为本发明的加工系统的一个例子,

[0059]

可举出下述方式:所述第一控制部在所述第一差分为规定的阈值以上的情况下,将所述电动机的转速设为零。

[0060]

如果第一控制部将电动机的转速设为零,则刀具或工件的旋转停止。在第一差分为规定的阈值以上的情况下,在刀具发生卷刃、缺损。由此,在第一差分为规定的阈值以上的情况下,通过将电动机的转速设为零,从而能够防止持续制造没有进行适当的加工的不合格品。

[0061]

(5)作为本发明的加工系统的一个例子,

[0062]

可举出下述方式:

[0063]

所述控制部具有第二控制部,该第二控制部基于所述第一电量和第三电量之间的第二差分,对所述电动机的转速进行控制,

[0064]

所述第三电量是在第三工件的与所述特定的加工部位相对应的部位的加工中由所述测定部取得的电量,

[0065]

所述第三工件是使用新的所述刀具,比所述第一工件在过去加工出的工件。

[0066]

刀具发生历时劣化。即使是劣化的刀具,如果没有发生卷刃、缺损,则也能够进行加工。但是,根据劣化的程度,有可能对加工精度造成不良影响。刀具的劣化能够通过电动机的电量而掌握。本发明的加工系统能够基于第一电量和第三电量之间的第二差分对刀具的劣化的程度进行检测。第三电量是在使用新的刀具进行了加工时取得的电量。由此,如果第二差分小于规定的阈值,则知晓刀具的劣化处于容许范围内。另一方面,如果第二差分为规定的阈值以上,则知晓刀具接近寿命。能够通过第二差分而掌握刀具的劣化程度,因此基于第二差分对电动机的转速进行控制,能够抑制对加工精度造成不良影响。

[0067]

此外,刀具的劣化是历时逐渐地发生的。因此,即使由于刀具的劣化而电量发生变化,第一电量和第二电量之间的差异也是微小的。由此,在第一控制部所使用的第一差分,由刀具的劣化引起的电量的差分小至可视为能够忽略。因此,能够基于第一差分而适当地进行在刀具是否发生卷刃、缺损的判定。

[0068]

(6)本发明所涉及的加工物的制造方法是将多个工件通过刀具依次加工的加工物的制造方法,

[0069]

该加工物的制造方法具有下述工序:

[0070]

一边通过电动机使所述刀具或所述工件旋转且通过测定部对所述电动机的电量进行测定,一边对所述工件进行加工;

[0071]

取得第一电量和第二电量之间的第一差分;以及

[0072]

基于所述第一差分对所述电动机的转速进行控制,

[0073]

所述第一电量是在当前加工中的第一工件的特定的加工部位由所述测定部取得的电量,

[0074]

所述第二电量是在第二工件的与所述特定的加工部位相对应的部位的加工中由所述测定部取得的电量,

[0075]

所述第二工件是比所述第一工件在过去加工出的工件。

[0076]

本发明的加工物的制造方法能够基于第一电量和第二电量之间的第一差分对刀具的卷刃、缺损进行检测。第二电量是在使用不具有卷刃、缺损的刀具进行了加工时取得的电量。由此,通过使用第二电量而取得第一差分,从而知晓有无在刀具可能发生的卷刃、缺损。具体地说,如果第一差分小于规定的阈值,则知晓在刀具没有发生卷刃、缺损。另一方面,如果第一差分为规定的阈值以上,则知晓在刀具发生卷刃、缺损。

[0077]

如上所述,如果在刀具发生卷刃、缺损,则与在刀具没有发生卷刃、缺损的情况相比较,在由测定部取得的电量发生特定的变化。本发明的加工物的制造方法基于电量的特定的变化即第一差分,对刀具的卷刃、缺损进行检测,因此即使在刀具发生缺损及卷刃的任意者的情况下也能够高精度地进行检测。

[0078]

另外,如上所述,由测定部取得的电量在一个工件的加工过程中也可能变化。本发明的加工物的制造方法在一个工件中发生电量的情况下,由于第一工件和第二工件的对电量进行比较的部位是彼此对应的特定的部位,由此也能够高精度地检测在刀具发生的卷刃、缺损。

[0079]

[本发明的实施方式的详细内容]

[0080]

以下参照附图对本发明的实施方式的详细内容进行说明。此外,本发明不受这些例示所限定,而是由权利要求书示出,包含与权利要求书等同的含义及范围内的全部变更。

[0081]

<概要>

[0082]

在实施方式的加工系统中,将多个工件依次加工。在下面的说明中,关于通过加工系统依次加工的多个工件,将当前加工中的工件称为第一工件。另外,将比第一工件在过去加工出的工件、且紧随第一工件之前加工出的工件称为第二工件。另外,将比第一工件在过去加工出的工件、且使用新的刀具加工出的工件称为第三工件。第一工件、第二工件及第三工件通过相同的刀具进行加工。实施方式的加工系统的特征之一在于,基于在第一工件的加工中取得的第一电量和在第二工件的加工中取得的第二电量之间的第一差分,对刀具的卷刃、缺损进行检测。下面,首先对加工系统及使用加工系统的加工物的制造方法进行说明,然后对检测出刀具的卷刃、缺损的具体例进行说明。

[0083]

<加工系统>

[0084]

加工系统1a如图1所示,具有刀具2、电动机3、测定部4和控制部5。刀具2对工件10进行加工。电动机3使刀具2或工件10旋转。测定部4取得电动机3的电量。控制部5对电动机3进行控制。控制部5具有第一控制部51,该第一控制部51基于第一电量和第二电量之间的第一差分,对电动机3的转速进行控制。能够通过第一控制部51对在刀具2可能发生的卷刃、缺损进行检测。

[0085]

在本例的加工系统1a中,控制部5还具有第二控制部52,该第二控制部52基于第一电量和第三电量之间的第二差分,对电动机3的转速进行控制。第三电量是在第三工件的加工中取得的电量。通过第二控制部52,在刀具2由于历时劣化而磨损的情况下能够对其磨损进行检测。

[0086]

《工件》

[0087]

第一工件、第二工件及第三工件为同一形状。下面,在对各工件共通的特征进行说明的情况下,有时简称为工件10。工件10的材质、种类及形状并不特别受到限定,能够适当

选择。工件10的材质代表性地举出金属、树脂或陶瓷等。作为金属,可举出纯铁、铁合金或非铁金属。工件10的种类例如可举出压粉成型体、烧结体或熔炼材料等。本例的工件10为金属制的烧结体。

[0088]

本例的工件10具有由壁面11和底面12构成的凹部。工件10通过电动机3而旋转。在图1,将工件10和电动机3连接的双点划线是虚拟地表示通过电动机3而旋转的工件10的旋转轴。工件10以该旋转轴为中心进行自转。

[0089]

《刀具》

[0090]

刀具2能够与加工的种类相应地适当选择。本例的刀具2是刃尖更换型的车刀。刀具2通过电动机3a,如图1的箭头所示,在上下方向及左右方向移动。在本例中,说明在具有凹部的工件10,通过刀具2针对凹部内的壁面11及底面12进行精加工的例子。另外,在本例中,说明通过电动机3使工件10旋转,将刀具2与正在旋转的工件10接触而进行加工的车削加工的例子。通过工件10的旋转及刀具2的移动,对工件10的凹部内的壁面11及底面12进行精加工。

[0091]

《测定部》

[0092]

测定部4取得电动机3的驱动所使用的电量。电量可举出是电动机3的负载电流。作为测定部4,例如可举出电流传感器。电动机3的负载电流与电动机3的负载扭矩成正比。电动机3是如果负载扭矩变大,则负载电流变大,如果负载扭矩变小,则负载电流变小。负载扭矩是针对在电动机3产生的阻力而所需的扭矩。由此,通过掌握电动机3的负载扭矩的推移,从而能够掌握刀具2的加工阻力。通过掌握刀具2的加工阻力,从而容易检测在刀具2可能发生的卷刃、缺损及磨损。

[0093]

例如,在电量为电动机3的负载电流的情况下,根据有无刀具2的卷刃、缺损,而在负载电流的历时变化表现出以下的趋势。如果在刀具2发生卷刃,则刀具2的卷刃部位与工件10接触,加工阻力增加。由此,如果在刀具2发生卷刃,则刀具2的加工阻力增加,由此电动机3的负载扭矩增加,电动机3的负载电流也增加。如果在刀具2发生缺损,则相对于工件10而不接触的刀具2的区域变多,加工阻力减小。由此,如果在刀具2发生缺损,则刀具2的加工阻力减小,由此电动机3的负载扭矩减小,电动机3的负载电流也减小。以上,通过对电动机3的负载电流进行测定,从而能够高效地检测在刀具2发生的卷刃、缺损。此外,刀具2的发生缺损、卷刃的部位大多为刃尖。通过由测定部4取得的电动机3的负载电流的推移及其负载电流检测出刀具2的卷刃、缺损的例子在后面进行详述。

[0094]

此外,在电量为电动机3的负载电流的情况下,如果刀具2磨损,则刀具2的磨损部位与工件10接触,加工阻力增加。由此,如果在刀具2发生磨损,则刀具2的加工阻力增加,由此电动机3的负载扭矩增加,电动机3的负载电流也增加。但是,由刀具2的磨损引起的加工阻力的增加比例及电动机3的负载电流的增加比例,与由刀具2的卷刃引起的加工阻力的增加比例及电动机3的负载电流的增加比例相比较非常小。因此,通过对电动机3的负载电流进行测定,从而除了在刀具2发生的卷刃、缺损以外,还能够高效地检测磨损。

[0095]

《控制部》

[0096]

控制部5具有第一控制部51。第一控制部51基于在刀具2可能发生的卷刃、缺损的检测结果,对电动机3的转速进行控制。本例的控制部5还具有第二控制部52。第二控制部52基于在刀具2可能发生的磨损的检测结果,对电动机3的转速进行控制。

[0097]

作为控制部5例如能够利用计算机。计算机代表性地具有处理器和存储部。处理器例如为cpu。存储部储存有用于使处理器执行的控制程序、各种数据。控制部5通过由处理器执行在存储部中存储的控制程序而进行动作。

[0098]

〔第一控制部〕

[0099]

第一控制部51具有第一运算部511和第一比较部512。通过第一运算部511及第一比较部512,能够对在刀具2是否发生卷刃、缺损进行判定。第一控制部51基于通过第一运算部511及第一比较部512得到的第一差分,对电动机的转速进行控制。

[0100]

第一控制部51在第一差分为第一阈值以上的情况下,以降低电动机3的转速的方式对电动机3发出指令。例如,第一控制部51在第一比较部512中第一差分为第一阈值以上的情况下,将电动机3的转速设为零,即停止电动机3的驱动。在将电动机3的驱动停止后,将发生了卷刃或缺损的刀具2更换为新的刀具。

[0101]

另一方面,第一控制部51在第一差分小于第一阈值的情况下,不发出降低电动机3的转速的指令。而且,将多个工件依次加工,针对加工中的每个工件而反复进行第一控制部51的处理。

[0102]

下面,对第一运算部511及第一比较部512详细地进行说明。

[0103]

(第一运算部)

[0104]

第一运算部511对第一电量和第二电量之间的第一差分进行运算。第一电量是在第一工件的特定的加工部位由测定部4取得的电量。第二电量是在第二工件的与上述特定的加工部位相对应的部位的加工中由测定部4取得的电量。第二电量是在使用不具有卷刃、缺损的刀具2进行了加工时取得的电量。此外,作为由测定部4取得的电量,不仅包含测定值本身,还包含根据其测定值而导出的运算值。作为运算值如后面所述,可举出对测定值进行傅立叶变换后的值。

[0105]

第二电量存储于第三存储部63。第一电量存储于临时存储部60。第一运算部511在将第一电量存储于临时存储部60的同时,对第一电量和第二电量之间的第一差分进行运算。即,第一运算部511与第一工件的加工并行地对第一差分进行运算。

[0106]

第二电量优选包含有在紧随第一工件之前的第二工件的加工中取得的电量。例如,第二电量可举出是在紧随第一工件之前的第二工件的加工中取得的电量。另外,第二电量可举出是在对比紧随第一工件之前的第二工件更过去被加工的多个第二工件分别进行加工时取得的电量的平均值。在使用多个第二工件的电量的平均值的情况下,可举出将该平均值设为包含紧随第一工件之前的工件在内的连续的第二工件的电量的平均值。作为多个第二工件的个数,可举出2个以上10个以下。

[0107]

此外,在对第1个工件进行加工时,使用预先测定出的基准的电量对第一差分进行运算。基准的电量是使用不具有卷刃及缺损的刀具,对工件10的与特定的加工部位相对应的部位进行加工时取得的电量。

[0108]

由测定部4取得的电量即使在一个工件10的加工过程中也可能变化。第一电量及第二电量是由测定部4取得的电量之中的彼此作为比较对象使用的电量。因此,第一电量及第二电量设为在对第一工件及第二工件的彼此对应的特定的加工部位进行加工时取得的电量。上述特定的加工部位在第一工件及第二工件只要是彼此对应的部位,则并不特别受到限定。

[0109]

上述特定的加工部位在工件10优选是由刀具2连续地加工的规定的范围。例如,在具有凹部的工件10,刀具2的刃部有时仅作用于壁面11、有时仅作用于底面12、有时同时作用于壁面11及底面12这两者。刀具2的刃部同时作用于壁面11及底面12这两者是因为对由壁面11和底面12构成的角部13进行加工。上述特定的加工部位能够设为构成壁面11的范围、或构成底面12的范围、或构成为角部13的范围。

[0110]

特别地,上述特定的加工部位优选是刀具2所涉及的加工条件变化的部位。刀具2所涉及的加工条件可举出刀具2的刃部的进给量、切入量、刀具2或工件10的转速、进给方向、加工时间等。例如,在具有凹部的工件10,上述特定的加工部位优选是构成角部13的范围。在对角部13进行加工的情况下,刀具2的刃部从壁面11朝向底面12而进给方向变化。如果如上所述地进给方向变化,则刀具2的刃部的与工件10的接触部位变化。具体地说,在对角部13进行加工的情况下,刀具2的刃部同时作用于壁面11及底面12这两者。由此,在构成角部13的范围,刀具2的加工阻力增加。例如,在由测定部4取得的电量是电动机3的负载电流的情况下,如图4及图6所示,具有角部13处的负载电流与壁面11及底面12处的负载电流相比较而变大这样的波形。关于图4及图6所示的图形的见解在后面记述。

[0111]

如上所述,在一个工件10的加工过程中,在刀具2所涉及的加工条件变化的部位,在由测定部4取得的电量发生独特的变化。通过着眼于该独特的变化,从而容易设定第一工件及第二工件的彼此对应的特定的加工部位。另外,在具有凹部的工件10,在对角部13进行加工时,如上所述,刀具2的刃部同时作用于壁面11及底面12这两者。在该情况下,刀具2的与工件10的接触面积变大,因此刀具2的加工阻力变大,由测定部4取得的电量的变化也变大。于是,相对地容易检测由在刀具2发生的卷刃、缺损引起的电量的变化,能够更高精度地检测在刀具2发生的卷刃、缺损。在具有凹部的工件10,作为上述特定的加工部位,优选除了构成角部13的范围之外,还包含构成壁面11的范围及构成底面12的范围。由此,更容易确定在构成角部13的范围发生的独特的变化。

[0112]

(第一比较部)

[0113]

第一比较部512将由第一运算部511得到的第一差分和第一阈值进行比较。第一阈值是预先设定的值。第一阈值例如能够以下述方式决定。首先,使用没有卷刃及缺损的刀具,对工件10的与特定的加工部位相对应的部位进行加工,由测定部取得电量。另外,使用发生了想要检测的卷刃或缺损的刀具,对工件10的与特定的加工部位相对应的部位进行加工,由测定部取得电量。对各自取得的电量的差进行计算,将该值设为第一阈值。本例的第一阈值存储于第一存储部61。第一比较部512如果通过第一运算部511运算出第一差分,则立即将该第一差分和第一阈值进行比较。

[0114]

第一比较部512如果第一差分小于第一阈值,则判定为在刀具2没有发生卷刃、缺损。在该情况下,在临时存储部60中存储的第一电量覆盖于第三存储部63。即,如果在第一比较部512判定为在刀具2没有发生卷刃、缺损,则第一电量在比第一工件之后进行加工的工件处被用作成为比较对象的第二电量。作为第二电量,在使用多个第二工件的电量的平均值的情况下,使用在临时存储部60中存储的第一电量而进一步计算出的平均值覆盖于第三存储部63。向第三存储部63的覆盖可以在第一差分和第一阈值的比较后立即进行,也可以在第一工件的加工全部结束后一并进行。另一方面,第一比较部512如果第一差分为第一阈值以上,则判定为在刀具2发生了卷刃或缺损。

[0115]

(对卷刃、缺损进行检测的处理顺序)

[0116]

参照图2,对通过第一控制部51检测刀具2的卷刃、缺损的处理顺序进行说明。

[0117]

在步骤s11,取得在第一工件的特定的加工部位由测定部4测定出的第一电量。

[0118]

在步骤s12,通过第一运算部511对第一电量和第二电量之间的第一差分进行运算。第二电量从第三存储部63读入。

[0119]

在步骤s13,通过第一比较部512对第一差分和第一阈值进行比较。第一阈值从第一存储部61读入。

[0120]

在步骤s13中第一差分小于第一阈值的情况下,在步骤s14,将第一电量作为第二电量进行覆盖。覆盖后的第二电量存储于第三存储部63。然后,反复进行步骤s11至步骤s13。

[0121]

在步骤s13中第一差分为第一阈值以上的情况下,在步骤s15,将电动机3的转速设为零,即停止电动机3的驱动。

[0122]

作为第一阈值,能够设定多个不同值的阈值。例如,作为第一阈值,能够设定用于对可容许的卷刃、缺损进行检测的中间的阈值和用于对无法容许的卷刃、缺损进行检测的最终的阈值。如果设定多个阈值,则能够基于卷刃量、缺损量,以多个阶段对卷刃、缺损进行检测。由此,即使在刀具2发生了卷刃或缺损,有时通过降低电动机3的转速,虽然生产率变差,但也能够进行加工。

[0123]

例如,作为第一阈值,在具有上述中间的阈值和最终的阈值的情况下,第一控制部51进行以下的控制。在第一阈值设定有中间的阈值。在第一比较部512中第一差分小于中间的阈值的情况下,第一控制部51不发出降低电动机3的转速的指令。而且,在多个工件依次被加工时,针对加工中的每个工件反复进行第一控制部51的处理。在第一比较部512中第一差分为中间的阈值以上的情况下,第一控制部51将电动机3的转速降低至不停止电动机3的驱动的程度。在降低了电动机3的转速的情况下,作为第一阈值将第一存储部61的值覆盖为最终的阈值。在降低电动机3的转速后,将多个工件依次加工。而且,在第一比较部512中第一差分小于最终的阈值的情况下,第一控制部51不发出降低电动机3的转速的指令,反复进行加工。在第一比较部512中第一差分为最终的阈值以上的情况下,第一控制部51将电动机3的转速设为零,即停止电动机3的驱动。

[0124]

〔第二控制部〕

[0125]

第二控制部52具有第二运算部521和第二比较部522。通过第二运算部521及第二比较部522,能够对在刀具2是否发生了磨损进行判定。第二控制部52基于由第二运算部521及第二比较部522得到的第二差分,对电动机3的转速进行控制。

[0126]

第二控制部52在第二差分为第二阈值以上的情况下,对电动机3发出指令,使得降低电动机3的转速。例如,第二控制部52在第二比较部522中第二差分为第二阈值以上的情况下,将电动机3的转速设为零,即停止电动机3的驱动。在停止电动机3的驱动后,将发生了磨损的刀具2更换为新的刀具。

[0127]

另一方面,第二控制部52在第二差分小于第二阈值的情况下,不发出降低电动机3的转速的指令。而且,将多个工件依次加工,针对加工中的每个工件反复进行第二控制部52的处理。

[0128]

下面,对第二运算部521及第二比较部522详细地进行说明。

[0129]

(第二运算部)

[0130]

第二运算部521对第一电量和第三电量之间的第二差分进行运算。第三电量是在第三工件的与上述特定的加工部位相对应的部位的加工中由测定部4取得的电量。第三电量是在使用新的刀具2进行加工时取得的电量,是在使用既没有发生卷刃、缺损也没有磨损的刀具进行加工时取得的电量。第三电量能够在将加工系统1a开始时取得。第三电量存储于第四存储部64。第二运算部521与第一运算部511同样地,在将第一电量存储于临时存储部60的同时,对第一电量和第三电量之间的第二差分进行运算。即,第二运算部521与第一工件的加工并行地对第二差分进行运算。

[0131]

第三电量是使用新的刀具2,在对少数的第三工件进行了加工时取得的物理量。例如,第三电量可举出是在使用未使用的刀具2初次对第三工件进行了加工时取得的电量。另外,第三电量可举出设为在使用未使用的刀具2对第1个第三工件进行加工后,连续地对多个第三工件进行加工而取得的电量的平均值。作为多个第三工件的个数,可举出2个以上10个以下。如果工件的加工数为10个以下,则对这些工件进行了加工的刀具可视作新的刀具。

[0132]

如上所述,在一个工件10的加工过程中,在刀具2所涉及的加工条件变化的部位,在由测定部4取得的电量发生独特的变化。通过着眼于该独特的变化而容易设定第一工件及第三工件的彼此对应的特定的加工部位。另外,在具有凹部的工件10,在对角部13进行加工时,如上所述,刀具2的刃部同时作用于壁面11及底面12这两者。在该情况下,刀具2的与工件10的接触面积变大,因此刀具2的加工阻力变大,由测定部4取得的电量的变化也变大。于是,相对地容易对由在刀具2发生的磨损引起的电量的变化进行检测,能够更高精度地检测刀具2的磨损。

[0133]

(第二比较部)

[0134]

第二比较部522将由第二运算部521得到的第二差分和第二阈值进行比较。第二阈值是预先设定的值。第二阈值例如能够以下述方式决定。首先,使用没有发生磨损的刀具,对工件10的与特定的加工部位相对应的部位进行加工,由测定部取得电量。另外,使用磨损量接近刀具2寿命的刀具,对工件10的与特定的加工部位相对应的部位进行加工,由测定部取得电量。对各自所取得的电量的差进行计算,将该值设为第二阈值。本例的第二阈值存储于第二存储部62。第二比较部522如果通过第二运算部521运算出第二差分,则立即将该第二差分和第二阈值进行比较。

[0135]

第二比较部522如果第二差分小于第二阈值,则判定为在刀具2实质上没有发生磨损、或是与刀具2的使用相伴的容许范围内的微量的磨损。另一方面,第二比较部522如果第二差分为第二阈值以上,则判定为在刀具2发生了接近寿命的磨损。

[0136]

〔对磨损进行检测的处理顺序〕

[0137]

参照图3,说明通过第二控制部52对刀具2的磨损进行检测的处理顺序。

[0138]

在步骤s21,取得在第一工件的特定的加工部位由测定部4测定出的第一电量。

[0139]

在步骤s22,通过第二运算部521对第一电量和第三电量之间的第二差分进行运算。第三电量从第四存储部64读入。

[0140]

在步骤s23,通过第二比较部522对第二差分和第二阈值进行比较。第二阈值从第二存储部62读入。

[0141]

在步骤s23中第二差分小于第二阈值的情况下,反复进行步骤s21至步骤s23。

[0142]

在步骤s23中第二差分为第二阈值以上的情况下,在步骤s25,将电动机3的转速设为零,即停止电动机3的驱动。

[0143]

作为第二阈值,能够设定多个不同值的阈值。例如,作为第二阈值,能够设定用于对可容许的磨损进行检测的中间的阈值和用于对无法容许的磨损进行检测的最终的阈值。如果设定了多个阈值,则能够基于磨损量,以多个阶段对磨损进行检测。于是,即使在刀具2发生了磨损,有时通过降低电动机3的转速,虽然生产率变差,但也能够进行加工。

[0144]

例如,作为第二阈值,在具有上述中间的阈值和最终的阈值的情况下,第二控制部52进行以下的控制。在第二阈值设定有中间的阈值。在第二比较部522中第二差分小于中间的阈值的情况下,第二控制部52不发出降低电动机3的转速的指令。而且,在多个工件依次被加工时,针对加工中的每个工件反复进行第二控制部52的处理。在第二比较部522中第二差分为中间的阈值以上的情况下,第二控制部52将电动机3的转速降低至不停止电动机3的驱动的程度。在降低了电动机3的转速的情况下,作为第二阈值而覆盖为最终的阈值。在降低了电动机3的转速后,将多个工件依次加工。而且,在第二比较部522中第二差分小于最终的阈值的情况下,第二控制部52不发出降低电动机3的转速的指令,反复进行加工。在第二比较部522中第二差分为最终的阈值以上的情况下,第二控制部52将电动机3的转速设为零,即停止电动机3的驱动。

[0145]

此外,在控制部5具有第二控制部52的情况下,即使第二差分小于第二阈值,如果第一差分为第一阈值以上,则也对电动机3的转速进行控制。优选在第一差分为第一阈值以上的情况下,将电动机3的转速设为零,即停止电动机3的驱动。

[0146]

此外,在控制部5具有第二控制部52的情况下,即使第一差分小于第一阈值,如果第二差分为第二阈值以上,则也对电动机3的转速进行控制。第二控制部是刀具2由于历时劣化而磨损的情况下的控制。因此,在第二控制部,在第二差分为第二阈值以上的情况下,可以不停止电动机3的驱动,而是降低电动机3的转速。

[0147]

<加工物的制造方法>

[0148]

实施方式的加工物的制造方法具有下述工序。

[0149]

工序a:对工件进行加工的工序。

[0150]

工序b:取得第一电量和第二电量之间的第一差分的工序。

[0151]

工序c:基于第一差分对电动机的转速进行控制的工序。

[0152]

下面,对各工序详细地进行说明。

[0153]

《工序a:进行加工的工序》

[0154]

在进行加工的工序中,一边使刀具或工件通过电动机而旋转且通过测定部对电动机的驱动所使用的电量进行测定,一边对工件进行加工。电动机的驱动所使用的电量可举出电动机的负载电流。

[0155]

《工序b:取得第一差分的工序》

[0156]

在取得第一差分的工序中,取得第一电量和第二电量之间的第一差分。第一电量是在第一工件的特定的加工部位由测定部取得的电量。第二电量是在第二工件的与上述特定的加工部位相对应的部位的加工中由测定部取得的电量。取得第一差分的工序与第一工件的加工并行地进行。

[0157]

《工序c:对电动机的转速进行控制的工序》

[0158]

对电动机的转速进行控制的工序是基于第一差分对电动机的转速进行控制。具体地说,将第一差分和第一阈值进行比较,基于该比较结果而降低电动机的转速。第一阈值是对在刀具是否存在卷刃、缺损进行判定的值。如果第一差分为第一阈值以上,则能够判定为在刀具发生了卷刃或缺损。在第一差分为第一阈值以上的情况下,降低电动机的转速。例如,在第一差分为第一阈值以上的情况下,将电动机的转速设为零,即停止电动机的驱动。在停止电动机的驱动后,将发生了卷刃或缺损的刀具更换为新的刀具。另一方面,如果第一差分小于第一阈值,则能够判定为在刀具没有发生卷刃、缺损。在第一差分小于第一阈值的情况下,不改变电动机的转速,将多个工件的加工依次反复进行。而且,针对依次加工的每个工件反复进行工序a至工序c。

[0159]

此外,在第一差分为第一阈值以上的情况下,也可以将电动机的转速降低至不停止电动机3的驱动的程度。即使在刀具发生了卷刃或缺损,有时通过降低电动机的转速,虽然生产率变差,但也能够进行加工。在该情况下,在降低电动机的转速后,将多个工件的加工依次反复进行。

[0160]

第一差分和第一阈值的比较是在取得第一差分后立即进行。由此,如果在刀具发生卷刃或缺损,则能够在第一工件的加工中大致实时地检测该卷刃或缺损。

[0161]

《其他》

[0162]

加工物的制造方法可以还具有下述工序。

[0163]

工序d:取得第一电量和第三电量之间的第二差分的工序。

[0164]

工序e:基于第二差分对电动机的转速进行控制的工序。

[0165]

下面,对各工序详细地进行说明。

[0166]

《工序d:取得第二差分的工序》

[0167]

在取得第二差分的工序中,取得第一电量和第三电量之间的第二差分。第三电量是使用新的刀具,在第三工件的与上述特定的加工部位相对应的部位的加工中由测定部取得的电量。取得第二差分的工序与第一工件的加工并行地进行。

[0168]

《工序e:对电动机的转速进行控制的工序》

[0169]

对电动机的转速进行控制的工序是基于第二差分对电动机的转速进行控制。具体地说,将第二差分和第二阈值进行比较,基于该比较结果而降低电动机的转速。第二阈值是对在刀具是否发生磨损进行判定的值。如果第二差分为第二阈值以上,则能够判定为在刀具发生了接近寿命的磨损。在第二差分为第二阈值以上的情况下,降低电动机的转速。例如,在第二差分为第二阈值以上的情况下,将电动机的转速设为零,即停止电动机的驱动。在停止电动机的驱动后,将发生了磨损的刀具更换为新的刀具。另一方面,如果第二差分小于第二阈值,则能够判定为即使在刀具发生了由历时劣化引起的磨损也是容许范围内。在第二差分小于第二阈值的情况下,不改变电动机的转速,将多个工件的加工依次反复进行。而且,针对依次加工的每个工件,在工序a至工序c的基础上,将工序d及工序e反复进行。

[0170]

此外,在第二差分为第二阈值以上的情况下,也可以电动机的转速降低至不停止电动机的驱动的程度。即使在刀具发生了磨损,有时通过降低电动机的转速,虽然生产率变差,但也能够进行加工。在该情况下,在降低电动机的转速后,将多个工件的加工依次反复进行。

[0171]

第二差分和第二阈值的比较是在取得第二差分后立即进行。由此,如果在刀具发

生了容许范围以上的磨损,则能够在第一工件的加工中大致实时地检测该磨损。

[0172]

此外,在具有工序d及工序e的情况下,即使第二差分小于第二阈值,如果第一差分为第一阈值以上,则也对电动机的转速进行控制。优选在第一差分为第一阈值以上的情况下,将电动机的转速设为零,即停止电动机的驱动。

[0173]

此外,在具有工序d及工序e的情况下,即使第一差分小于第一阈值,如果第二差分为第二阈值以上,则也对电动机的转速进行控制。工序d及工序e是在刀具由于历时劣化而磨损的情况下进行的工序。因此,在第二差分为第二阈值以上的情况下,可以不停止电动机的驱动,而是降低电动机的转速。

[0174]

加工物的制造方法可以取代工序b及工序c而是进行工序d及工序e。即,加工物的制造方法可以依次进行工序a、工序d及工序e。

[0175]

<检测出刀具的卷刃、缺损的具体例>

[0176]

以下说明通过上述的加工系统1a,在将多个工件10连续进行加工的过程中检测出在刀具2发生的卷刃、缺损的具体例。在本例中,如图1所示,说明在具有凹部的工件10,针对凹部内的壁面11及底面12通过刀具2进行精加工的过程中检测出在刀具2发生的卷刃、缺损的例子。下面,首先参照图4及图5,对检测出在刀具2发生的缺损的例子进行说明,然后参照图6及图7,对检测出在刀具2发生的卷刃的例子进行说明。

[0177]

在图4至图7,将与在第二工件的加工中由测定部4取得的第二电量相关的波形用实线示出,将与在第一工件的加工中由测定部4取得的第一电量相关的波形用虚线示出。在图4及图6,示出作为电动机3的电量而测定出电动机3的负载电流的例子。下面,将在第一工件的加工中由测定部4取得的第一电量称为第一负载电流。另外,将在第二工件的加工中由测定部4取得的第二电量称为第二负载电流。在图4及图6,横轴为时间,纵轴为负载电流。另外,在图4及图6,在横轴,在对壁面11进行加工的区域和对底面12进行加工的区域分别标有箭头。两箭头叠加的区域是对角部13进行加工的区域。在对角部13进行加工的区域,刀具2的刃部同时作用于壁面11及底面12这两者。在图5,示出对图4所示的图形进行傅立叶变换后的例子。另外,在图7,示出对图6所示的图形进行傅立叶变换后的例子。由此,在图5及图7,横轴为频率,纵轴为振幅。

[0178]

《检测出缺损的例子》

[0179]

如本例那样,在针对凹部内的壁面11及底面12通过刀具2进行精加工的情况下,对角部13进行加工时的加工阻力与仅对壁面11或仅对底面12进行加工时的加工阻力相比变大。其原因在于,在对角部13进行加工的区域,刀具2的刃部同时作用于壁面11及底面12这两者。因此,与在刀具2没有发生卷刃及缺损时取得的第二负载电流相关的波形如图4的实线所示,对角部13进行加工时的电动机3的负载电流的绝对值,与仅对壁面11或仅对底面12进行加工时的电动机3的负载电流的绝对值相比以规定量变大。由此,通过着眼于角部13的波形,容易设定第一工件及第二工件的彼此对应的特定的加工部位。

[0180]

与第一负载电流相关的波形如图4的虚线所示,角部13的负载电流的绝对值相比于与第二负载电流相关的波形的对应的部位处的负载电流的绝对值而变小。即,在角部13,在第一负载电流和第二负载电流之间产生第一差分。如果第一差分为第一阈值以上,则能够判定为在刀具2发生缺损。如图4所示,关于第一负载电流的绝对值与第二负载电流的绝对值相比变小的原因,可想到是刀具2的加工阻力减小,由此电动机3的负载扭矩减小。关于

刀具2的加工阻力减小的原因,可想到是在刀具2发生缺损,相对于工件10而不接触的刀具2的区域变多。在角部13,如上所述,刀具2的刃部同时作用于壁面11及底面12这两者,因此电动机3的负载电流的变化变得显著。

[0181]

以上,取得第一负载电流和第二负载电流之间的第一差分,通过将第一差分与第一阈值相比较,从而知晓在刀具2发生缺损。具体地说,如图4所示,如果与第二负载电流的绝对值相比第一负载电流的绝对值变小,则知晓在刀具2发生缺损。

[0182]

如果对图4所示的图形进行傅立叶变换,则如图5所示,成为在30hz附近具有峰值的山形的波形的傅立叶频谱。电动机3的转速和负载电流的频率处于正比关系。电动机3的转速的单位为rpm。傅立叶频谱的峰值的频率根据电动机3的转速而变化。本例的傅立叶频谱的峰值的频率是一个例子。此外,电动机3的转速考虑工件10的加工面的表面粗糙度、循环时间而被决定。第一工件的波形与第二工件的波形相比较,在位于傅立叶频谱的峰值的下摆的区域中,在与峰值相比频率更小侧的区域,振幅变小。即,在上述区域,在第一工件的振幅和第二工件的振幅之间产生第一差分。如果第一差分为第一阈值以上,则能够判定为在刀具2发生缺损。如图5所示,关于在上述区域,第一工件的振幅与第二工件的振幅相比变小的原因,可想到是刀具2的加工阻力减小,由此电动机3的负载扭矩减小,电动机3的转速降低。关于刀具2的加工阻力减小的原因,可想到是在刀具2发生缺损,相对于工件10而不接触的刀具2的区域变多。

[0183]

《检测出卷刃的例子》

[0184]

与在刀具2没有发生卷刃及缺损时取得的第二负载电流相关的波形如图6的实线所示,对角部13进行加工时的电动机3的负载电流的绝对值,与对壁面11或底面12进行加工时的电动机3的负载电流的绝对值相比以规定量变大。图6所示的与第二负载电流相关的波形和图4所示的与第二负载电流相关的波形虽然存在稍微的测定误差,但实质上可视为相同。此外,在图6,为了容易理解,将与第一负载电流相关的波形和与第二负载电流相关的波形的导入定时错开。在该情况下,通过着眼于各波形的独特的变化,也能够进行第一负载电流和第二负载电流的比较。

[0185]

与第一负载电流相关的波形如图6的虚线所示,角部13的负载电流的绝对值相比于与第二负载电流相关的波形的对应的部位的负载电流的绝对值而变大。即,在角部13,在第一负载电流和第二负载电流之间产生第一差分。如果第一差分为第一阈值以上,则能够判定为在刀具2发生卷刃。如图6所示,关于第一负载电流的绝对值与第二负载电流的绝对值相比变大的原因,可想到是刀具2的加工阻力增加,由此电动机3的负载扭矩增加。关于刀具2的加工阻力增加的原因,可想到是在刀具2发生卷刃,刀具2的卷刃部位与工件10接触。在角部13,如上所述,刀具2的刃部同时作用于壁面11及底面12这两者,因此电动机3的负载电流的变化变得显著。

[0186]

通过以上方式,取得第一负载电流和第二负载电流之间的第一差分,将第一差分与第一阈值相比较,由此知晓在刀具2发生卷刃。具体地说,如图6所示,如果与第二负载电流的绝对值相比第一负载电流的绝对值变大,则知晓在刀具2发生卷刃。

[0187]

如果对图6所示的图形进行傅立叶变换,则如图7所示,成为在30hz附近具有峰值的山形的波形的傅立叶频谱。本例的傅立叶频谱的峰值的频率是一个例子。第一工件的波形与第二工件的波形相比较,在位于傅立叶频谱的峰值的下摆的区域中,在与峰值相比频

率更小侧的区域,振幅变大。即,在上述区域,在第一工件的振幅和第二工件的振幅之间产生第一差分。如果第一差分为第一阈值以上,则能够判定为在刀具2发生卷刃。如图7所示,关于在上述区域,第一工件的振幅与第二工件的振幅相比变大的原因,可想到是刀具2的加工阻力增加,由此电动机3的负载扭矩增加,电动机3的转速降低。关于刀具2的加工阻力增加的原因,可想到是在刀具2发生卷刃,刀具2的卷刃部位与工件10接触。

[0188]

《关于卷刃或缺损的检测》

[0189]

在电流波形,如图4所示,如果相对于第二负载电流而第一负载电流变小,则知晓在刀具2发生缺损。另外,在电流波形,如图6所示,如果相对于第二负载电流而第一负载电流变大,则知晓在刀具2发生卷刃。即,如果掌握第一负载电流相对于第二负载电流的大小,则知晓在刀具2发生的损伤是卷刃还是缺损。

[0190]

同样地,如图5所示,在傅立叶频谱的与峰值相比频率更小侧的区域,如果相对于第二工件的振幅而第一工件的振幅变小,则知晓在刀具2发生缺损。另外,如图7所示,在傅立叶频谱的与峰值相比频率更小侧的区域,如果相对于第二工件的振幅而第一工件的振幅变大,则知晓在刀具2发生卷刃。即,如果掌握第一工件的振幅相对于第二工件的振幅的大小,则知晓在刀具2发生的损伤是卷刃还是缺损。

[0191]

因此,可举出在上述的第一运算部511,在对第一差分进行运算时,掌握第一电量和第二电量的大小关系,在第一比较部,在第一差分为第一阈值以上的情况下,对其大小关系进行显示。

[0192]

此外,如果在刀具2没有发生卷刃、缺损,则与第一负载电流相关的波形实质上与第二负载电流相关的波形相同。即,如果在刀具2没有发生卷刃、缺损,则在第一负载电流和第二负载电流,角部13的各负载电流的第一差分小于第一阈值。同样地,如果在刀具2没有发生卷刃、缺损,则第一工件的傅立叶频谱与第二工件的傅立叶频谱实质上相同。即,如果在刀具2没有发生卷刃、缺损,则在与傅立叶频谱的峰值相比频率更小侧的区域,第一工件的振幅和第二工件的振幅之间的第一差分小于第一阈值。

[0193]

<效果>

[0194]

实施方式的加工系统1a及加工物的制造方法,能够基于第一电量和第二电量之间的第一差分对刀具2的卷刃、缺损进行检测。第二电量是在使用不具有卷刃、缺损的刀具进行了加工时取得的电量。由此,通过使用第二电量而取得第一差分,从而知晓有无在刀具2可能发生的卷刃、缺损。具体地说,如果第一差分小于第一阈值,则知晓在刀具2没有发生卷刃、缺损。另一方面,如果第一差分为第一阈值以上,则知晓在刀具2发生卷刃、缺损。在上述加工系统1a及加工物的制造方法中,将第一差分与第一阈值进行比较。因此,即使在刀具2发生了缺损及卷刃的任意者的情况下也能够高精度地进行检测。另外,在上述加工系统1a及加工物的制造方法中,将第一工件及第二工件的彼此对应的特定的加工部位的电量进行比较。因此,即使在一个工件10中电量变化的情况下,对电量进行比较的部位是相同的特定的部位,由此能够高精度地检测在刀具2发生的卷刃、缺损。上述加工系统1a及加工物的制造方法,与在加工时由测定部4取得的电量的变动幅度比较大的粗加工相比,能够适当地利用于电量的变动幅度比较小的精加工。

[0195]

实施方式的加工系统1a及加工物的制造方法在检测出在刀具2发生的卷刃、缺损的情况下,将电动机3的转速设为零,即停止电动机3的驱动。于是,能够防止持续制造没有

进行适当的加工的不合格品。

[0196]

实施方式的加工系统1a及加工物的制造方法能够基于第一电量和第三电量之间的第二差分,对由刀具2的历时劣化引起的磨损进行检测。第三电量是在使用新的刀具2的第三工件的加工中由测定部4取得的电量。由此,通过使用第三电量而取得第二差分,从而知晓有无在刀具2可能发生的磨损。具体地说,如果第二差分小于第二阈值,则知晓在刀具2由历时劣化引起的磨损处于容许范围内。另一方面,如果第二差分为第二阈值以上,则知晓刀具2接近寿命。由此,在第二差分为第二阈值以上的情况下,通过对电动机3的转速进行控制,从而能够抑制对加工精度造成不良影响。特别地,在第二差分为第二阈值以上的情况下,将电动机3的转速设为零,即停止电动机3的驱动,从而能够防止持续制造没有进行适当的加工的不合格品。

[0197]

<变形例>

[0198]

在上述的实施方式,能够进行下面的变更。

[0199]

(1)在上述的实施方式,说明了将刀具2与正在旋转的工件10接触而进行加工的车削加工的例子。除此以外,也能够适当地应用于如图8所示的加工系统1b那样,不使工件10旋转,而是通过电动机3使刀具2旋转而进行加工的铣削加工。在图8,将刀具2和电动机3连接的双点划线虚拟地表示通过电动机3而旋转的刀具2的旋转轴。刀具2以该旋转轴为中心进行自转。本例的刀具2为立铣刀。刀具2通过电动机3如图8的箭头所示,在上下方向及左右方向也进行移动。

[0200]

(2)在上述的实施方式,说明了在具有凹部的工件10,针对凹部内的壁面11及底面12通过刀具2进行精加工的例子。除此以外,上述加工系统及加工物的制造方法也能够应用于进行开槽加工的情况。

[0201]

(3)在上述的实施方式,说明了作为刀具2而使用刃尖更换型的车刀的例子。除此以外,作为刀具2可举出钻头、侧铣刀、t型槽铣刀、立铣刀、滚刀等。

[0202]

标号的说明

[0203]

1a、1b加工系统

[0204]

2刀具

[0205]

3、3a电动机

[0206]

4测定部

[0207]

5控制部

[0208]

51第一控制部、52第二控制部

[0209]

511第一运算部、521第二运算部

[0210]

512第一比较部、522第二比较部

[0211]

60临时存储部

[0212]

61第一存储部、62第二存储部、63第三存储部、64第四存储部

[0213]

10工件

[0214]

11壁面、12底面、13角部

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。