1.本发明属于碳纤维增强碳化硅陶瓷基复合材料技术领域,特别涉及一种热解碳界面相及其制备方法和应用、碳纤维增强碳化硅陶瓷基复合材料及其制备方法。

背景技术:

2.碳纤维增强碳化硅(c/sic)陶瓷基复合材料不仅具有耐高温、高比强、高比模、耐腐蚀、耐磨损和低密度的特点,还具有良好的高温力学性能。构筑性能匹配、结构协同的界面相是c/sic陶瓷基复合材料实现高力学性能的核心要素和前提条件。界面相是碳纤维增强碳化硅陶瓷基复合材料中极其关键的显微组织结构,其可视为“桥梁”,不仅连接增强体和基体,也传递二者之间的应力,是调节c/sic复合材料纤维和基体之间相互关系进而提高复合材料力学性能的关键。

3.在已知的界面材料中,热解碳(pyc)是目前最常使用的界面材料之一,其具有典型的层状结构,由于pyc层间平行于增强体碳纤维表面,能够使增强体碳纤维和基体碳化硅之间形成较弱的界面结合,当微裂纹扩展至界面相的片层间时发生偏转和应力释放,这种断裂行为,能够更好地发挥碳纤维的增强性能,提高复合材料的整体力学性能。

4.化学气相渗透法是现在制备pyc界面相的主要工艺方法,可以得到致密的pyc界面相,制备过程是先将碳纤维预制体置于cvi炉中,设定升温程序,通入气态前驱体,气体分子裂解成小分子扩散到预制体碳纤维周围和空隙中进行致密化,最终得到pyc界面相。但是目前pyc界面相的研究依旧停留在界面相厚度研究,以及界面之间的组合(提出了多层界面的概念,如 (pyc/sic)n多层界面)。现有pyc界面相的工艺不能满足pyc界面相提供最优的c/sic陶瓷基复合材料层间紧密结合,且pyc界面相的组织结构不能提供c/sic陶瓷基复合材料最优的力学性能。

技术实现要素:

5.有鉴于此,本发明的目的在于提供一种热解碳界面相及其制备方法,由本发明提供的制备方法得到的热解碳界面相织构致密均匀,利于裂纹偏转且能够实现碳纤维增强碳化硅陶瓷基复合材料层间紧密结合,提高了碳纤维增强碳化硅陶瓷基复合材料的力学性能。

6.为了实现上述发明的目的,本发明提供以下技术方案:

7.本发明提供了一种热解碳界面相的制备方法,包括以下步骤:

8.提供碳纤维预制体;

9.以气态烃类物质为碳源,在所述碳纤维预制体表面进行化学气相渗透,在碳纤维预制体表面形成热解碳界面相;

10.所述化学气相沉积包括依次进行预热和沉积;

11.所述预热的真空度为880~980mbar,温度为1000~1200℃,保温时间为2~3h;

12.所述沉积中碳源的流量为250~750ml/min;压力为30~100mbar,温度为900~1000℃,保温时间为2~3h。

13.优选的,所述预热的温度由室温升温得到;所述升温的速率为2~6℃ /min。

14.优选的,所述气态烃类物质为甲烷、乙烷、丙烷和丙烯中的一种或多种。

15.优选的,所述预热在保护气条件下进行;所述保护气为氩气或氮气。

16.本发明还提供了上述技术方案所述制备方法得到的热解碳界面相,所述热解碳界面相的厚度为0.2~3μm;织构的oa值为40

°

~70

°

。

17.本发明还提供了上述技术方案所述热解碳界面相作为界面相材料在碳纤维增强碳化硅陶瓷基复合材料中的应用。

18.本发明还提供了一种碳纤维增强碳化硅陶瓷基复合材料,包括碳纤维预制体、沉积在所述碳纤维预制体表面的热解碳界面相和沉积在所述热解碳界面相表面的碳化硅陶瓷相;

19.所述热解碳界面相为上述技术方案所述热解碳界面相。

20.本发明还提供了上述技术方案所述碳纤维增强碳化硅陶瓷基复合材料的制备方法,包括以下步骤:

21.提供碳纤维预制体;

22.按照上述技术方案所述的制备方法在碳纤维预制体表面形成热解碳界面相;

23.以硅源气体为气态前驱体,在所述热解碳界面相表面进行化学气相渗透处理,在热解碳界面相表面形成碳化硅陶瓷相,得到所述碳纤维增强碳化硅陶瓷基复合材料。

24.优选的,所述化学气相渗透处理的条件包括:载气为氢气;稀释气体和气态前驱体的体积比为(5~10):1;载气的流量为80~120ml/min,稀释气体的流量为100~150ml/min;沉积温度为1000~1100℃,保温时间为10~20h。

25.优选的,所述硅源气体为ch3sicl3、h2si(ch3)2、(ch3)2sicl2、(ch3)4si、或硅烷与烃的混合气;所述硅烷为sih4、sicl4、sihcl3或sih2cl2;所述烃为甲烷、丙烷、乙烯、乙炔或乙烷。

26.本发明提供了一种热解碳界面相的制备方法,包括以下步骤:提供碳纤维预制体;以气态烃类物质为碳源,在所述碳纤维预制体表面进行化学气相渗透,在碳纤维预制体表面形成热解碳界面相;所述化学气相沉积包括依次进行预热和沉积;所述预热的真空度为880~980mbar,温度为 1000~1200℃,保温时间为2~3h;所述沉积中碳源的流量为 250~750ml/min;压力为30~100mbar,温度为900~1000℃,保温时间为 2~3h。

27.织构是热解碳界面相的取向性,织构越高,取向性越好,界面相越致密。织构越高越有利于提高复合材料的性能,诱导裂纹偏转发生在界面相内部,从而达到提高复合材料性能的目的,但是织构越高,材料层间结合力越弱,在拉伸的的过程中界面相不能完全起到承担载荷的作用就会提前断裂。本发明通过控制工艺,包括温度、压力和滞留时间等因素来控制热解碳界面相的织构,建立起界面相织构与复合材料性能之间良好的结合联系,最终得到中高织构到高织构的织构结构,提高材料层间结合力和取向性,显著提高了复合材料的力学性能。

28.实施例测试结果表明,本发明提供的热解碳界面相织构致密均匀,利于裂纹偏转且能够实现碳纤维增强碳化硅陶瓷基复合材料层间紧密结合,提高了碳纤维增强碳化硅陶

瓷基复合材料的力学性能。

附图说明

29.图1为碳纤维在模具框上的缠绕示意图;

30.图2为石墨模具的拆解示意图;

31.图3为石墨模具的组装图,图3中,1为导气管,2为石墨模具的上盖,3为石墨模具的中间体,4为石墨模具的下盖;

32.图4为应用例1所得碳纤维增强碳化硅陶瓷基复合材料的截面的sem 图;

33.图5为应用例1所得碳纤维增强碳化硅陶瓷基复合材料界面相的晶格衍射条纹图;

34.图6为应用例2所得碳纤维增强碳化硅陶瓷基复合材料的截面的sem 图;

35.图7为应用例2所得碳纤维增强碳化硅陶瓷基复合材料界面相的晶格衍射条纹图;

36.图8为应用例3所得碳纤维增强碳化硅陶瓷基复合材料的截面的sem 图;

37.图9为对比应用例1所得碳纤维增强碳化硅陶瓷基复合材料的截面的 sem图。

具体实施方式

38.本发明提供了一种热解碳界面相的制备方法,包括以下步骤:

39.提供碳纤维预制体;

40.以气态烃类物质为碳源,在所述碳纤维预制体表面进行化学气相渗透,在碳纤维预制体表面形成热解碳界面相;

41.所述化学气相沉积包括依次进行预热和沉积;

42.所述预热的真空度为880~980mbar,温度为1000~1200℃,保温时间为2~3h;

43.所述沉积中碳源的流量为250~750ml/min;压力为30~100mbar,温度为900~1000℃,保温时间为2~3h。

44.在本发明中,若无特殊说明,所述制备方法中的各物质均为本领域技术人员熟知的市售商品。

45.本发明提供碳纤维预制体。

46.在本发明中,所述碳纤维预制体的制备方法优选包括以下步骤:

47.将碳纤维缠绕在模具框上,将所得的碳纤维缠绕模具置于石墨模具中,进行化学气相渗透。得到所述碳纤维预制体。

48.本发明对所述碳纤维没有特殊限定,采用本领域技术人员熟知的碳纤维即可。在本发明的实施例中,所述碳纤维优选为日本东丽生产的 t300-3k和/或t700-12k。

49.图1为碳纤维在模具框上的缠绕示意图。在本发明中,将碳纤维缠绕在模具框上优选为将碳纤维缠绕在模具框上并给予碳纤维张紧力。

50.本发明对所述模具框和石墨模具没有特殊限定,采用本领域技术人员熟知的模具框和石墨模具即可。图2~图3为石墨模具示意图,其中,图2为拆解图,图2的左图为上盖,图2的中图为下盖,图2的右图为中间体;图3为组装图。由图2结合图3可见,本发明将碳纤维缠绕模具框置于石墨模具中间体3中,并由石墨模具的上盖2和石墨模具的下盖4封闭,由导气管1引入前驱体气体,在碳纤维上进行化学气相渗透。

51.本发明对所述碳纤维预制体的制备方法中的化学气相渗透条件没有特殊限定,采

用本领域技术人员熟知的碳纤维预制体的化学气相渗透条件即可。

52.进行化学气相渗透前,本发明优选将装有碳纤维缠绕模具框的石墨模具置于化学气相渗透设备的腔室恒温区,抽真空并保压,以检查化学气相渗透设备的气密性;化学气相渗透设备气密性良好,本发明在惰性气体条件和冷却水循环条件下进行化学气相沉积,在碳纤维表面进行碳沉积,得到碳纤维预制体。

53.在得到碳纤维预制体后,本发明优选还包括:将所述碳纤维预制体进行排胶,然后再在碳纤维预制体表面制备热解碳界面相。本发明对所述排胶没有特殊限定,采用本领域技术人员熟知的排胶即可。本发明通过排胶,提高碳纤维预制体与热解碳界面相的结合强度。

54.得到排胶的碳纤维预制体后,本发明以气态烃类物质为碳源,在所述碳纤维预制体表面进行化学气相渗透,在碳纤维预制体表面形成热解碳界面相。

55.在本发明中,所述气态烃类物质优选为甲烷、乙烷、丙烷和丙烯中的一种或多种,更优选为丙烯。在本发明中,所述丙烯作为气态烃类物质,具有裂解温度低的特点,有利于化学气相渗透的进行。

56.在本发明中,所述化学气相沉积包括依次进行预热和沉积。

57.在本发明中,所述预热的真空度为880~980mbar,优选为 880~950mbar;温度为1000~1200℃,优选为1000~1150℃;保温时间为 2~3h,优选为2~2.8h。在本发明中,所述预热的温度优选由室温升温得到;所述升温的速率优选为2~6℃/min,更优选为3~5℃/min。在本发明中,所述预热优选在保护气条件下进行;所述保护气优选为氩气或氮气。本发明优选将化学气相渗透设备的腔室抽真空后再充入保护气。

58.在本发明中,所述沉积中碳源的流量为250~750ml/min,优选为 300~700ml/min。

59.在本发明中,所述沉积的压力为30~100mbar,优选为40~90mbar;温度为900~1000℃,优选为920~980℃;保温时间为2~3h,优选为 2.2~2.8h。

60.化学气相渗透后,本发明优选还包括:将表面形成热解碳界面相的碳纤维预制体随炉冷却至室温。

61.本发明还提供了上述技术方案所述制备方法得到的热解碳界面相,所述热解碳界面相的厚度为0.2~3μm;织构的oa值为40

°

~70

°

。

62.本发明还提供了上述技术方案所述热解碳界面相作为界面相材料在碳纤维增强碳化硅陶瓷基复合材料中的应用。

63.本发明对所述应用没有特殊限定,采用本领域技术人员熟知的界面相材料在碳纤维增强碳化硅陶瓷基复合材料中的应用即可。

64.本发明还提供了一种碳纤维增强碳化硅陶瓷基复合材料,包括碳纤维预制体、沉积在所述碳纤维预制体表面的热解碳界面相和沉积在所述热解碳界面相表面的碳化硅陶瓷相;

65.所述热解碳界面相为上述技术方案所述热解碳界面相。

66.在本发明中,所述碳纤维增强碳化硅陶瓷基复合材料包括碳纤维预制体。本发明对所述碳纤维预制体没有特殊限定,采用本领域技术人员熟知的碳纤维预制体即可。

67.在本发明中,所述碳纤维增强碳化硅陶瓷基复合材料包括沉积在所述碳纤维预制

体表面的热解碳界面相;所述热解碳界面相为上述技术方案所述热解碳界面相,在此不再赘述。

68.在本发明中,所述碳纤维增强碳化硅陶瓷基复合材料包括沉积在所述热解碳界面相表面的碳化硅陶瓷相。在本发明中,所述碳化硅陶瓷相的化学组成为sic。

69.本发明还提供了上述技术方案所述碳纤维增强碳化硅陶瓷基复合材料的制备方法,包括以下步骤:

70.提供碳纤维预制体;

71.按照上述技术方案所述的制备方法在碳纤维预制体表面形成热解碳界面相;

72.以硅源气体为气态前驱体,在所述热解碳界面相表面进行化学气相渗透处理,在热解碳界面相表面形成碳化硅陶瓷相,得到所述碳纤维增强碳化硅陶瓷基复合材料。

73.在本发明中,所述碳纤维增强碳化硅陶瓷基复合材料的制备方法中,提供碳纤维预制体和在碳纤维预制体表面形成热解碳界面相与上述技术方案所述热解碳界面相的制备方法一致,在此不再赘述。

74.在碳纤维预制体表面形成热解碳界面相后,本发明以硅源气体为气态前驱体,在所述热解碳界面相表面进行化学气相渗透处理,在热解碳界面相表面形成碳化硅陶瓷相,得到所述碳纤维增强碳化硅陶瓷基复合材料。

75.在本发明中,所述硅源气体优选为ch3sicl3、h2si(ch3)2、(ch3)2sicl2、 (ch3)4si、或硅烷与烃的混合气;所述硅烷优选为sih4、sicl4、sihcl3或 sih2cl2;所述烃为甲烷、丙烷、乙烯、乙炔或乙烷。

76.在本发明中,在所述热解碳界面相表面进行化学气相渗透处理的条件包括:载气优选为氢气;稀释气体和气态前驱体的体积比优选为(5~10):1,更优选为(5~8):1,最优选为5:1;载气的流量优选为 80~120ml/min,更优选为90~110ml/min,最优选为97.77ml/min;稀释气体的流量优选为100~150ml/min,更优选为110~140ml/min,最优选为120ml/min;沉积温度优选为1000~1100℃,更优选为1030~1080℃,最优选为1050℃;保温时间优选为10~20h,更优选为11~19h,再优选为 12~18h。在本发明中,所述稀释气体优选为氮气。

77.在所述热解碳界面相表面进行化学气相渗透处理前,本发明优选还包括:对化学气相渗透设备的腔室进行预热。在本发明中,所述预热的真空度为880~980mbar,优选为880~950mbar;温度为900~1050℃,优选为950~1000℃;保温时间为1~3h,优选为1.5~2h。在本发明中,所述预热的温度优选由室温升温得到;所述升温的速率优选为2~6℃/min,更优选为3~5℃/min。在本发明中,所述预热优选在保护气条件下进行;所述保护气优选为氩气或氮气。本发明优选将化学气相渗透设备的腔室抽真空后再充入保护气。

78.为了进一步说明本发明,下面结合实施例对本发明提供的一种热解碳界面相及其制备方法和应用、碳纤维增强碳化硅陶瓷基复合材料及其制备方法进行详细地描述,但不能将它们理解为对本发明保护范围的限定。显然,所描述的实施例仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

79.实施例1

80.以日本东丽生产的t700-12k碳纤维制备碳纤维预制体,排胶后置于化学气相渗透

设备腔室中,抽真空后充入氩气至880mbar,以5℃/min的速率升温至1000℃并保温2h进行预热,然后停止通入氩气,以丙烯为烃类气态前驱体,保持腔室内环境压力为30mbar,在950℃沉积2h,在碳纤维预制体表面形成热解碳界面相。

81.应用例1

82.在实施例1的产物置于化学气相渗透设备腔室中,抽真空后充入氩气至 880mbar,以5℃/min的速率升温至1000℃并保温2h进行预热,然后停止通入氩气,以ch3sicl3为气态前驱体,氢气为载气,氮气为稀释气,氮气和 ch3sicl3的体积比为5:1,腔室内总气压为50mbar,在1050℃沉积20h,在热解碳界面相表面形成碳化硅陶瓷相,得到所述碳纤维增强碳化硅陶瓷基复合材料。

83.应用例1中碳纤维增强碳化硅陶瓷基复合材料热解碳界面相织构oa 值为55

°

,属于中高织构。

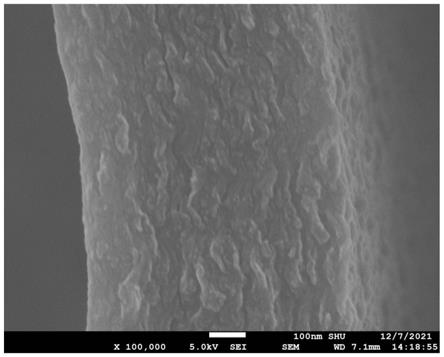

84.对本应用例所得碳纤维增强碳化硅陶瓷基复合材料的截面进行扫描电子显微测试,所得sem图见图4。由图4可见,应用例1中碳纤维增强碳化硅陶瓷基复合材料热解碳界面相取向性较高。

85.对本应用例所得碳纤维增强碳化硅陶瓷基复合材料的界面相进行晶格衍射测试,所得晶格衍射条纹图见图5。由图5可见,晶格条纹排列有序,取向性比较高,最终测得oa值为55

°

,为中高织构。

86.实施例2

87.以日本东丽生产的t700-12k碳纤维制备碳纤维预制体,排胶后置于化学气相渗透设备腔室中,抽真空后充入氩气至880mbar,以5℃/min的速率升温至1000℃并保温2h进行预热,然后停止通入氩气,以丙烯为烃类气态前驱体,保持腔室内环境压力为100mbar,在950℃沉积2h,在碳纤维预制体表面形成热解碳界面相。

88.应用例2

89.在实施例2的产物置于化学气相渗透设备腔室中,抽真空后充入氩气至 880mbar,以5℃/min的速率升温至1000℃并保温2h进行预热,然后停止通入氩气,以ch3sicl3为气态前驱体,氢气为载气,氮气为稀释气,氮气和 ch3sicl3的体积比为5:1,腔室内总气压为50mbar,在1050℃沉积20h,在热解碳界面相表面形成碳化硅陶瓷相,得到所述碳纤维增强碳化硅陶瓷基复合材料。

90.应用例2中碳纤维增强碳化硅陶瓷基复合材料热解碳界面相织构oa 值为25

°

,属于高织构。

91.对本应用例所得碳纤维增强碳化硅陶瓷基复合材料的截面进行扫描电子显微测试,所得sem图见图6。由图6可见,应用例2中碳纤维增强碳化硅陶瓷基复合材料热解碳界面相取向性高。

92.对本应用例所得碳纤维增强碳化硅陶瓷基复合材料的界面相进行晶格衍射测试,所得晶格衍射条纹图见图7。由图7可见,晶格条纹排列有序,取向性高,最终测得oa值为25

°

,为高织构。

93.实施例3

94.以日本东丽生产的t700-12k碳纤维制备碳纤维预制体,排胶后置于化学气相渗透设备腔室中,抽真空后充入氩气至880mbar,以5℃/min的速率升温至1000℃并保温2h进行

预热,然后停止通入氩气,以丙烯为烃类气态前驱体,保持腔室内环境压力为50mbar,在1000℃沉积1.5h,在碳纤维预制体表面形成热解碳界面相。

95.应用例3

96.在实施例3的产物置于化学气相渗透设备腔室中,抽真空后充入氩气至 880mbar,以5℃/min的速率升温至1000℃并保温2h进行预热,然后停止通入氩气,以ch3sicl3为气态前驱体,氢气为载气,氮气为稀释气,氮气和 ch3sicl3的体积比为5:1,腔室内总气压为50mbar,在1050℃沉积20h,在热解碳界面相表面形成碳化硅陶瓷相,得到所述碳纤维增强碳化硅陶瓷基复合材料。

97.应用例3中碳纤维增强碳化硅陶瓷基复合材料热解碳界面相织构oa 值为32

°

,属于高织构。

98.对本应用例所得碳纤维增强碳化硅陶瓷基复合材料的截面进行扫描电子显微测试,所得sem图见图8。由图8可见,应用例3中碳纤维增强碳化硅陶瓷基复合材料热解碳界面相取向性高。

99.对比应用例1

100.以日本东丽生产的t700-12k碳纤维制备碳纤维预制体,排胶后置于化学气相渗透设备腔室中,抽真空后充入氩气至880mbar,以5℃/min的速率升温至1000℃并保温2h进行预热,然后停止通入氩气,以丙烯为烃类气态前驱体,保持腔室内环境压力为30mbar,在850℃沉积2h,在碳纤维预制体表面形成热解碳界面相;

101.将所得的产物置于化学气相渗透设备腔室中,抽真空后充入氩气至880mbar,以5℃/min的速率升温至1000℃并保温2h进行预热,然后停止通入氩气,以ch3sicl3为气态前驱体,氢气为载气,氮气为稀释气,氮气和 ch3sicl3的体积比为5:1,腔室内总气压为50mbar,在1050℃沉积20h,在热解碳界面相表面形成碳化硅陶瓷相,得到碳纤维增强碳化硅陶瓷基复合材料。

102.对比应用例1中碳纤维增强碳化硅陶瓷基复合材料热解碳界面相织构 oa值为110

°

,属于低织构。

103.对本对比应用例所得碳纤维增强碳化硅陶瓷基复合材料的截面进行扫描电子显微测试,所得sem图见图9。由图9可见,对比应用例1中碳纤维增强碳化硅陶瓷基复合材料热解碳界面相表面凹凸不平,颗粒较多,取向性极差。

104.对比应用例2

105.以日本东丽生产的t700-12k碳纤维制备碳纤维预制体,排胶后置于化学气相渗透设备腔室中,抽真空后充入氩气至880mbar,以5℃/min的速率升温至1000℃并保温2h进行预热,然后停止通入氩气,以丙烯为烃类气态前驱体,保持腔室内环境压力为50mbar,在1050℃沉积2h,在碳纤维预制体表面形成热解碳界面相;

106.将所得的产物置于化学气相渗透设备腔室中,抽真空后充入氩气至 880mbar,以5℃/min的速率升温至1000℃并保温2h进行预热,然后停止通入氩气,以ch3sicl3为气态前驱体,氢气为载气,氮气为稀释气,氮气和 ch3sicl3的体积比为5:1,腔室内总气压为50mbar,在1050℃沉积20h,在热解碳界面相表面形成碳化硅陶瓷相,得到碳纤维增强碳化硅陶瓷基复合材料。

107.对比应用例2中碳纤维增强碳化硅陶瓷基复合材料热解碳界面相织构 oa值为

84

°

,属于中低织构。

108.在万能试验机上,按照gb/t 3354,采用美国instron 3369力学试验机对应用例1和对比例应用例1~2所得的碳纤维增强碳化硅陶瓷基复合材料进行力学性能测试,拉伸方向为碳纤维增强碳化硅陶瓷基复合材料界面纵向;断裂时的应变除以断裂面积为拉伸强度;测试结果见表1。

109.表1应用例1和对比例应用例1~2力学性能测试结果

[0110] 应用例1对比应用例1对比应用例2拉伸强度(mpa)578207403

[0111]

由表1可见,应用例1提供的碳纤维增强碳化硅陶瓷基复合材料拉伸强度为578mpa,比对比应用例1拉伸强度提高了43.4%,比对比应用例2提高了184.7%,拉伸性能得到了很大提升。

[0112]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。