1.本发明涉及陶瓷材料领域,具体为一种高分断陶瓷保险管瓷体的制作 方法。

背景技术:

2.保险管是指一种安装在电路中,保证电路安全运行的电器元件,当电 路发生故障或异常时,伴随着电流不断升高,并且升高的电流有可能损坏 电路中的某些重要器件、烧毁电路甚至造成火灾时,那么保险管内部的熔 丝就会在电流异常升高到一定的高度和热度的时候,熔断以切断电流,从 而起到保护电路安全运行的作用。

3.现在市场上陶瓷保险管的构造一般是由两端引线含铁帽、瓷体、熔丝、 环氧树脂组成,熔丝与铁帽之间需要用焊锡焊接,但是目前保险管瓷体的 致密度偏高,散热性差,导致在工作时保险管瓷体内部热量不能及时释放, 降低了分断能力。

技术实现要素:

4.发明目的:针对上述技术问题,本发明提供了一种高分断陶瓷保险管 瓷体的制作方法。

5.所采用的技术方案如下:

6.一种高分断陶瓷保险管瓷体的制作方法:

7.s1:按以下重量份数称取原料并干燥:

8.氧化铝80-100份、滑石粉1-3份、碳酸钙1-2份、高岭土1-2份、钒锆 黄1-2份、二氧化钛1-2份、硅酸锆2-4份、碳粉6-10份、烧结助剂1-1.5 份;

9.s2:将除氧化铝之外的原料加入球磨机中,再加入水和球磨介质,球 磨15-18h后干燥,得到第一粉料;

10.s3:将氧化铝、第一粉料、油酸加入球磨机中,继续球磨18-20h,得 到第二粉料;

11.s4:将第二粉料与白蜡、蜂蜡混合造粒、压片得到坯体,将坯体先进 行超临界co2流体脱蜡后再进行短时热脱蜡,经清灰﹑修坯后,将坯体装 入高温窑烧结,初段烧结温度为1200-1300℃,通入氮气作为烧结气体,初 段烧结时间为1-1.5h,终段烧结温度为1650-1700℃,通入氮气和氧气按体 积比1-3:1-3组成的混合气体作为烧结气体,终段烧结时间为1-2h,烧结结 束后降温出窑。

12.进一步地,所述烧结助剂为氟化钙、碳酸锂。

13.进一步地,所述氟化钙、碳酸锂的质量比为1:1-1.5。

14.进一步地,所述球磨介质为碳酸氢盐。

15.本发明所述碳酸氢盐是指碳酸形成的酸式盐,含有碳酸氢根离子,如 碳酸氢钠、碳酸氢钾、碳酸氢钙、碳酸氢铵等,碳酸氢钠、碳酸氢钾、碳 酸氢钙、碳酸氢铵只是作为举例,并不以此为限。

16.进一步地,所述球磨介质为碳酸氢铵。

17.进一步地,s2中除氧化铝之外的原料与水的质量比为1:3-4,所述球磨 介质用量

为水质量的0.2-0.5%。

18.进一步地,s3中所述油酸用量为350-400ml/100kg原料。

19.进一步地,s4中白蜡用量为第二粉料质量的10-12%,蜂蜡用量为第二 粉料质量的1-2%。

20.进一步地,超临界co2流体脱蜡时压力为20-40mpa,co2流速为为 1-1.5l/h,温度为45-65℃,时间为2-4h,短时热脱蜡的温度为900-950℃, 时间为1-3h,超临界co2流体脱蜡在超临界流体萃取系统中进行,脱蜡时 将坯体置于萃取罐中。

21.进一步地,初段烧结时的升温速度为1-2℃/min,终段烧结时的升温速 度为3-6℃/min。

22.本发明的有益效果:

23.本发明提供了一种高分断陶瓷保险管瓷体的制作方法,氧化铝是 保险管瓷体常用的基体材料,但是虽然氧化铝价格低廉,力学性能良 好,但是其热导率较低,所制备的保险管瓷体致密度偏高,散热性差, 工作时瓷体内部热量不能及时释放,降低了分断能力,氮化铝具有优 异的导热性能,是氧化铝良好的改性材料,但是发明人经过测试,氮 化铝直接加入效果不理想,经过工艺改进,利用碳粉高温化还原再氮 化的方式,使生成的氮化铝与氧化铝形成固溶体,提升了陶瓷保险管 瓷体的力学性能和导热性能,氟化钙、碳酸锂的加入,可以调节瓷体 的致密度,提高热导率,另外,发明人采取超临界co2流体脱蜡后再 进行短时热脱蜡的方法,可以缩短排蜡时间,避免长时间高温排蜡对 晶粒生长的不利影响,按本发明方法所制备的陶瓷保险管瓷体具有良 好的力学强度,且导热系数较高,在保险管工作时瓷体内部热量能及 时释放,提高了陶瓷保险管的分断能力。

具体实施方式

24.实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。 所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产 品。

25.实施例1:

26.一种高分断陶瓷保险管瓷体的制作方法:

27.称取原料并干燥:氧化铝100份、滑石粉3份、碳酸钙2份、高岭土2 份、钒锆黄1份、二氧化钛2份、硅酸锆4份、碳粉10份、氟化钙0.5份、 碳酸锂0.5份,将除氧化铝之外的原料加入球磨机中,再加入4倍于其质量 的水和碳酸氢铵,碳酸氢铵用量为水质量的0.5%,球磨15h后干燥,得到 第一粉料,将氧化铝、第一粉料、油酸加入球磨机中,继续球磨20h,得到 第二粉料,油酸用量为400ml/100kg原料,将第二粉料与白蜡、蜂蜡混合 造粒,15mpa、120℃下热压10min得到坯体,白蜡用量为第二粉料质量的 12%,蜂蜡用量为第二粉料质量的1%,将坯体先置于超临界流体萃取系统 的萃取罐中进行超临界co2流体脱蜡后再进行短时热脱蜡,超临界co2流 体脱蜡时压力为25mpa,co2流速为为1.5l/h,温度为65℃,时间为4h, 短时热脱蜡的温度为950℃,时间为2h,再经清灰﹑修坯后,将坯体装入 高温窑烧结,先以1.5℃/min的速度升温至1250℃,进行初段烧结,初段烧 结时氮气作为烧结气体,初段烧结时间为1.5h,再以5℃/min的速度升温至1700℃,进行终段烧结,终段烧结时氮气和氧气按体积比1:1组成的混合 气体作为烧结气体,终段烧结时间为2h,烧结结束后降温出窑即可。

28.实施例2:

29.一种高分断陶瓷保险管瓷体的制作方法:

30.称取原料并干燥:氧化铝100份、滑石粉3份、碳酸钙2份、高岭土2 份、钒锆黄2份、二氧化钛2份、硅酸锆4份、碳粉10份、氟化钙0.5份、 碳酸锂0.5份,将除氧化铝之外的原料加入球磨机中,再加入4倍于其质量 的水和碳酸氢铵,碳酸氢铵用量为水质量的0.5%,球磨18h后干燥,得到 第一粉料,将氧化铝、第一粉料、油酸加入球磨机中,继续球磨20h,得到 第二粉料,油酸用量为400ml/100kg原料,将第二粉料与白蜡、蜂蜡混合 造粒,15mpa、120℃下热压10min得到坯体,白蜡用量为第二粉料质量的 12%,蜂蜡用量为第二粉料质量的2%,将坯体先置于超临界流体萃取系统 的萃取罐中进行超临界co2流体脱蜡后再进行短时热脱蜡,超临界co2流 体脱蜡时压力为40mpa,co2流速为为1.5l/h,温度为65℃,时间为4h, 短时热脱蜡的温度为950℃,时间为3h,再经清灰﹑修坯后,将坯体装入 高温窑烧结,先以2℃/min的速度升温至1300℃,进行初段烧结,初段烧 结时氮气作为烧结气体,初段烧结时间为1.5h,再以6℃/min的速度升温至 1700℃,进行终段烧结,终段烧结时氮气和氧气按体积比1:1组成的混合 气体作为烧结气体,终段烧结时间为2h,烧结结束后降温出窑即可。

31.实施例3:

32.一种高分断陶瓷保险管瓷体的制作方法:

33.称取原料并干燥:氧化铝80份、滑石粉1份、碳酸钙1份、高岭土1 份、钒锆黄1份、二氧化钛1份、硅酸锆2份、碳粉6份、氟化钙0.5份、 碳酸锂0.5份,将除氧化铝之外的原料加入球磨机中,再加入3倍于其质量 的水和碳酸氢铵,碳酸氢铵用量为水质量的0.2%,球磨15h后干燥,得到 第一粉料,将氧化铝、第一粉料、油酸加入球磨机中,继续球磨18h,得到 第二粉料,油酸用量为350ml/100kg原料,将第二粉料与白蜡、蜂蜡混合 造粒,15mpa、120℃下热压10min得到坯体,白蜡用量为第二粉料质量的 10%,蜂蜡用量为第二粉料质量的1%,将坯体先置于超临界流体萃取系统 的萃取罐中进行超临界co2流体脱蜡后再进行短时热脱蜡,超临界co2流 体脱蜡时压力为20mpa,co2流速为为1l/h,温度为45℃,时间为2h,短 时热脱蜡的温度为900℃,时间为1h,再经清灰﹑修坯后,将坯体装入高 温窑烧结,先以1℃/min的速度升温至1200℃,进行初段烧结,初段烧结 时氮气作为烧结气体,初段烧结时间为1h,再以3℃/min的速度升温至 1650℃,进行终段烧结,终段烧结时氮气和氧气按体积比1:2组成的混合 气体作为烧结气体,终段烧结时间为1h,烧结结束后降温出窑即可。

34.实施例4:

35.一种高分断陶瓷保险管瓷体的制作方法:

36.称取原料并干燥:氧化铝100份、滑石粉1份、碳酸钙2份、高岭土1 份、钒锆黄2份、二氧化钛1份、硅酸锆4份、碳粉6份、氟化钙0.5份、 碳酸锂0.5份,将除氧化铝之外的原料加入球磨机中,再加入4倍于其质量 的水和碳酸氢铵,碳酸氢铵用量为水质量的0.2%,球磨18h后干燥,得到 第一粉料,将氧化铝、第一粉料、油酸加入球磨机中,继续球磨18h,得到 第二粉料,油酸用量为400ml/100kg原料,将第二粉料与白蜡、蜂蜡混合 造粒,15mpa、120℃下热压10min得到坯体,白蜡用量为第二粉料质量的 10%,蜂蜡用量为第二粉料质量的2%,将坯体先置于超临界流体萃取系统 的萃取罐中进行超临界co2流体脱蜡后再进行短时热脱蜡,超临界co2流 体脱蜡时压力为20mpa,co2流速为为1.5l/h,温度为45℃,时间为4h, 短时热脱蜡的温度为900℃,时间为3h,再经清灰﹑修坯后,将坯体装入 高温窑烧结,先

以1℃/min的速度升温至1300℃,进行初段烧结,初段烧 结时氮气作为烧结气体,初段烧结时间为1h,再以6℃/min的速度升温至 1650℃,进行终段烧结,终段烧结时氮气和氧气按体积比3:1组成的混合 气体作为烧结气体,终段烧结时间为2h,烧结结束后降温出窑即可。

37.实施例5:

38.一种高分断陶瓷保险管瓷体的制作方法:

39.称取原料并干燥:氧化铝80份、滑石粉3份、碳酸钙1份、高岭土2 份、钒锆黄1份、二氧化钛2份、硅酸锆2份、碳粉10份、氟化钙0.5份、 碳酸锂0.5份,将除氧化铝之外的原料加入球磨机中,再加入3倍于其质量 的水和碳酸氢铵,碳酸氢铵用量为水质量的0.5%,球磨15h后干燥,得到 第一粉料,将氧化铝、第一粉料、油酸加入球磨机中,继续球磨20h,得到 第二粉料,油酸用量为350ml/100kg原料,将第二粉料与白蜡、蜂蜡混合 造粒,15mpa、120℃下热压10min得到坯体,白蜡用量为第二粉料质量的 12%,蜂蜡用量为第二粉料质量的1%,将坯体先置于超临界流体萃取系统 的萃取罐中进行超临界co2流体脱蜡后再进行短时热脱蜡,超临界co2流 体脱蜡时压力为40mpa,co2流速为为1l/h,温度为65℃,时间为2h,短 时热脱蜡的温度为950℃,时间为1h,再经清灰﹑修坯后,将坯体装入高 温窑烧结,先以2℃/min的速度升温至1200℃,进行初段烧结,初段烧结 时氮气作为烧结气体,初段烧结时间为1.5h,再以3℃/min的速度升温至 1700℃,进行终段烧结,终段烧结时氮气和氧气按体积比1:3组成的混合 气体作为烧结气体,终段烧结时间为1h,烧结结束后降温出窑即可。

40.对比例1:

41.与实施例1基本相同,区别在于,不加入碳粉。

42.对比例2:

43.与实施例1基本相同,区别在于,不加入氟化钙和碳酸锂。

44.对比例3:

45.与实施例1基本相同,区别在于,不进行超临界co2流体脱蜡。

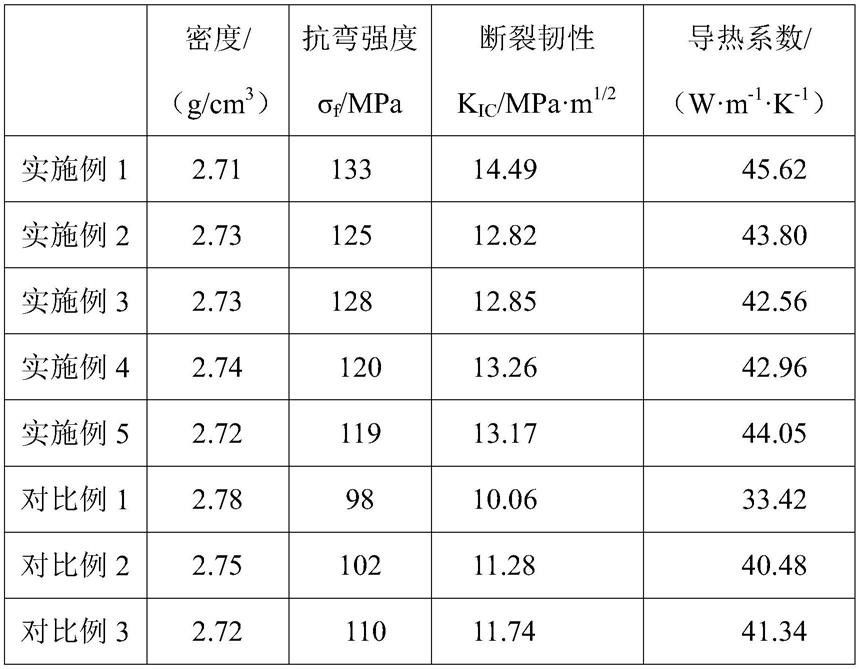

46.性能测试:

47.按照本发明实施例1-5及对比例1-3方法制备试样,利用排水法测试烧 成试样的体积密度,按照gb/t4741-1999陶瓷材料抗弯强度试验方法测试 试样的抗弯强度σf,以压痕法试验测试试样的断裂韧度k

ic

,导热系数采用 激光导热系数测试仪进行测试。

48.测试结果如下表1所示:

49.表1:

[0050][0051]

由上表1可知,按本发明方法所制备的陶瓷保险管瓷体具有良好的力 学性能,且导热系数较高,在保险管工作时瓷体内部热量能及时释放,提 高了陶瓷保险管的分断能力。

[0052]

以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照 前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解: 其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分 技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本 质脱离本发明各实施例技术方案的精神和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。