1.本发明涉及磁粉芯制造和电感技术领域,具体讲是一种复合式一体电感的制备方法。

背景技术:

2.随着电子设备的小型化、低损耗节能化,对电感等电子元器件的要求也越来越高,要求其所用的电感等电子元器件在高频率下具有高导磁率、高饱和和低涡流损耗等特性。

3.一般一体成型电感工艺是先预制线圈再预埋线圈进行填粉压制,由于线圈受压产生形变,从而使压制的电感存在一定的短路风险,所以,在压制成型时压力不会太大,一般成型压力在500-800mpa之间,由于受制于线圈短路风险,成型压力较小制约了粉芯密实度的提高,为了解决该问题,很多公司会采用预制t形core的方法来提升芯柱的密度。该工艺也存在一定的弊端,因为线圈采用扁线绕制,生产效率相对较低。再者,一体成型电感预埋线圈的工艺方法使得合金粉料退火温度受到限制,因为目前铜线漆膜能够承受的最高温度为220℃,所以,一体成型电感的退火温度会在200℃以下,这样是难以消除电感因压制产生的内部应力,所以,该方法制备的电感损耗会比较大。

技术实现要素:

4.本发明所要解决的技术问题是,克服现有技术的不足,提供一种电感压制密度高、磁芯强度大和损耗低的复合式一体电感的制备方法。

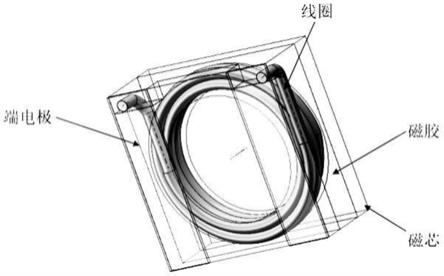

5.本发明解决其技术问题采用的技术方案是,一种复合式一体电感的制备方法,包括以下步骤:(1)对合金原粉进行退火处理,然后进行磷化处理;(2)进行钝化和耐高温树脂绝缘包覆,钝化的方法为:将软磁粉末重量1-1.5wt%的浓度为 15wt%的磷酸丙酮溶液加入到软磁粉末当中;绝缘包覆的方法为:加入无机绝缘剂高岭土和硅酸钠以及有机硅树脂,对其进行绝缘包覆,加入量分别为软磁粉末重量的0.3-1wt%、1-3wt%和0.5-2wt%;(3)将绝缘包覆处理后的粉末进行烘干造粒,并加入0.3-0.5wt%硬脂酸锌作为润滑剂,将造粒后的粉末压制成磁粉芯,切割倒角为工字形;(4)将磁粉芯坯体进行退火处理,退火气氛为氢气保护气氛,退火温度、时间与所使用的软磁粉末种类有关;(5)在磁粉芯上绕制线圈;(6)在绕线完成后的电感进行点胶和电镀处理,实现磁胶屏蔽。

6.进一步,所述合金原粉为羰基铁、fesicr、非晶粉末或纳米晶粉末中的一种或多种,fesicr粉的退火处理的温度为700-900℃,时间为3-4h;非晶粉退火温度为400-450℃,时间为1h;纳米晶粉退火温度500-550℃,时间为1h;羰基铁粉退火温度为300-400℃,时间为1h。

7.进一步,所述步骤(3)中的压制成型压力为成型压力为10-21t/cm

2 , 退火温度与所用具体粉末的退火温度一致,若是混合粉料以最低退火温度为准。

8.进一步,所述步骤(5)中进行绕线前,将磁粉芯浸泡快干防锈油进行防锈处理。

9.进一步,所述步骤(6)中使用的胶水是添加有软磁粉料的热固性环氧树脂。

10.本发明具有以下积极效果:(1)采用预制core的方法先压制磁芯,相比于预埋线圈压制,不仅能够提高磁体的密实度,线圈不会因为形变导致dcr增大;(2)将磁芯高温退火,使得磁芯内应力低,相应的损耗也大大降低;(3)结合绕线电感高效绕线的方法,可以很大程度提升电感的生产效率,有利于降低生产成本。

附图说明

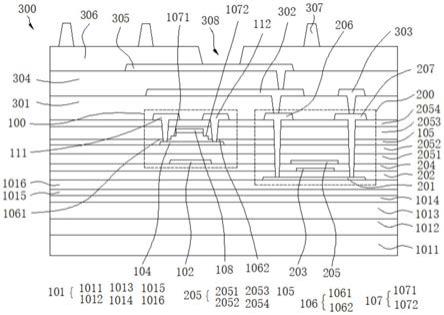

11.图1为本发明实施例制备的一体成型电感的结构示意图。

具体实施方式

12.下面结合附图和实施例对本发明作进一步详细说明。

13.参照附图1,本实施例包括一种一体成型电感,成型电感的尺寸(l*w*h)为 4.10*4.10*1.8mm,dcr设计要求最大14.5mω,感量1.0uh,其制备方法为包括以下步骤:(1)对fesicr粉末 (粉末粒度为d

50

=20μm)进行退火处理,对其进行磷化处理;(2)将fesicr粉末重量1wt%的浓度为 15wt%的磷酸丙酮溶液加入到fesicr粉末当中,并加入无机绝缘剂高岭土和硅酸钠以及有机硅树脂,对其进行绝缘包覆,加入量分别为fesicr粉末重量的0.5wt%、2wt%和1wt%;(3)将绝缘包覆处理后的粉末进行烘干造粒,并加入0.5wt%硬脂酸锌作为润滑剂,将造粒后的粉末压制成磁粉芯,压制成型压力为 15t/cm

2 ,切割倒角;(4)将磁粉芯坯体进行退火处理, 退火气氛为氢气保护气氛,退火温度为750℃,时间为2h,避免软磁粉被氧化,使制备的电感元器件损耗降低;(5)在磁粉芯上绕制线圈:磁粉芯退火完成后,会浸泡快干防锈油进行防锈处理,并在切割好的磁芯上进行绕线,粉芯退火消除内部应力,绕线采用圆形铜线,有助于提升生产效率;(6)在绕线完成后的电感进行点胶和电镀处理,实现磁胶屏蔽,使用的胶水是添加有软磁粉料的热固性环氧树脂,具有很高的流动性和优异的磁性能。

14.本实施例中以现有技术中一体成型电感的制备方法备制电感,作为对比。

15.电感尺寸(l*w*h)为 4.10*4.10*1.8mm,dcr设计要求最大14.6mω,感量1.0uh。

16.其制备步骤如下:首先用退火好的fesicr粉末 (粉末粒度为d

50

=20μm)为原料,并对其进行磷化处理,将fesicr粉末重量1wt%的浓度为 15wt%的磷酸丙酮溶液加入到fesicr粉末当中,并将有机硅树脂加入对其进行绝缘包覆,加入量为fesicr粉末重量的3wt%。将绝缘处理的粉末进行烘干造粒,并加入0.5wt%硬脂酸锌作为润滑剂。粉末造粒好后进行预埋线圈压制,压制成型压力为 6t/cm

2 ,并将一体成型电感进行烘烤处理,退火温度为180℃,时间为2h。

17.将本实施例的制备方法和现有技术的制备方法制备出的一体成型电感进行性能检测,检测出来的各项性能指标见表1。

18.表1实施例和对比例的性能对比

项目l值/uh(1.0

±

20%)饱和电流/adcr/mω温升电流/a损耗mw/cm3@100mt,100khz实施例0.928.012.5101800对比例0.788.515.68.52300

从表1中可以看出,本发明实施例的制备方法与现有技术制备的一体成型电感的性能相比较,本发明有效地提高了材料的起始磁导率,并能保持较高的饱和磁感应强度,同等设计规格下,常规一体电感方法难以到达规格要求值,而且该方法制备的电感dcr值可以更低,同时由于损耗较低所以温升电流较高。本发明能够满足功率电感的小型化和大电流化的要求。

19.本领域的技术人员可以对本发明进行各种修改和变型,倘若这些修改和变型在本发明权利要求及其等同技术的范围之内,则这些修改和变型也仍在本发明专利的保护范围之内。

20.说明书中未详细描述的内容为本领域技术人员公知的现有技术。

技术特征:

1.一种复合式一体电感的制备方法,其特征在于:包括以下步骤:(1)对合金原粉进行退火处理,然后进行磷化处理;(2)进行钝化和耐高温树脂绝缘包覆,钝化的方法为:将软磁粉末重量1-1.5wt%的浓度为 15wt%的磷酸丙酮溶液加入到软磁粉末当中;绝缘包覆的方法为:加入无机绝缘剂高岭土和硅酸钠以及有机硅树脂,对其进行绝缘包覆,加入量分别为软磁粉末重量的0.3-1wt%、1-3wt%和0.5-2wt%;(3)将绝缘包覆处理后的粉末进行烘干造粒,并加入0.3-0.5wt%硬脂酸锌作为润滑剂,将造粒后的粉末压制成磁粉芯,切割倒角为工字形;(4)将磁粉芯坯体进行退火处理,退火气氛为氢气保护气氛,退火温度、时间与所使用的软磁粉末种类有关;(5)在磁粉芯上绕制线圈;(6)在绕线完成后的电感进行点胶和电镀处理,实现磁胶屏蔽。2.根据权利要求1所述的复合式一体电感的制备方法,其特征在于:所述合金原粉为羰基铁、fesicr、非晶粉末或纳米晶粉末中的一种或多种,fesicr粉的退火处理的温度为700-900℃,时间为3-4h;非晶粉退火温度为400-450℃,时间为1h;纳米晶粉退火温度500-550℃,时间为1h;羰基铁粉退火温度为300-400℃,时间为1h。3.根据权利要求1所述的复合式一体电感的制备方法,其特征在于:所述步骤(3)中的压制成型压力为成型压力为10-21t/cm

2 , 退火温度与所用具体粉末的退火温度一致,若是混合粉料以最低退火温度为准。4.根据权利要求1所述的复合式一体电感的制备方法,其特征在于:所述步骤(5)中进行绕线前,将磁粉芯浸泡快干防锈油进行防锈处理。5.根据权利要求1所述的复合式一体电感的制备方法,其特征在于:所述步骤(6)中使用的胶水是添加有软磁粉料的热固性环氧树脂。

技术总结

本发明提供一种复合式一体电感的制备方法,包括以下步骤:(1)对软磁粉末退火处理;(2)对退火后的软磁粉末进行钝化和耐高温树脂包覆;(3)将磁粉压制成磁芯并通过切割和倒角等工艺制备工字型磁芯;(4)对工字型磁芯进行退火;(5)进而在退火后的磁芯上进行绕线;(6)再对绕线完电感进行点胶屏蔽;(7)电镀端电极。本发明方法中对磁粉以及工字型磁芯进行退火可以消除粉和磁芯内部应力,从而较低损耗的电感,预制磁芯可以获得具有较高密度磁芯,有助于电感的磁性能的提升。于电感的磁性能的提升。于电感的磁性能的提升。

技术研发人员:黄沙 罗明 姚锐 胡盛青

受保护的技术使用者:湖南航天磁电有限责任公司

技术研发日:2021.12.09

技术公布日:2022/3/18

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。