1.本发明涉及一种氮化铝模板的制备方法,特别涉及一种高质量氮化铝模板及其制备方法和应用,属于半导体技术领域。

背景技术:

2.六方纤锌矿氮化铝(aln)具有高热导率,并且对210nm以上的波具有高透过率,因此适合用作深紫外(duv)发光二极管(led)和激光二极管(ld)的衬底材料。为了获得高效率的duv-led,开发低位错密度的aln模板至关重要,一般采用氢化物气相外延(hvpe)方法在蓝宝石衬底上生长aln厚膜,作为duv光电子器件的模板。然而,aln和蓝宝石之间较大的热失配和晶格失配导致难以获得高质量且无裂纹的aln厚膜材料。

3.在图形化aln/蓝宝石衬底上横向外延过生长(elog)aln模板,可以缓解上述问题,然而,现有技术中的图形化衬底是对aln进行一次刻蚀,通过释放内应力避免了aln模板的开裂,相比不使用图形化衬底的aln模板,虽然这种方法能够将穿透位错密度降低至108cm-2

,但是剩余位错密度的基数仍然很大,而且位错分布很不均匀,极大地影响了duv光电子器件的发光效率和稳定性。

技术实现要素:

4.本发明的主要目的在于提供一种高质量氮化铝模板及其制备方法和应用,以克服现有技术中的不足。

5.为实现前述发明目的,本发明采用的技术方案包括:

6.本发明实施例提供了一种高质量氮化铝模板的制备方法,包括:

7.采用hvpe或mocvd的方式,于1400-1600℃、10-50torr条件下,在异质衬底的表面外延生长形成第一氮化铝层从而形成第一外延结构;

8.将所述第一外延结构转移至氢氧化钾水溶液中,,或者,将所述第一外延结构转移至电感耦合等离子体刻蚀设备中,并向所述电感耦合等离子体刻蚀设备中通入包含三氯化硼和氯气的混合气体,以对所述第一氮化铝层的第一表面进行第一次刻蚀,第一次刻蚀的深度为1-10μm,宽度为2-10μm,从而形成微米尺度的第一图案;

9.采用hvpe或mocvd的方式,于1400-1600℃、10-50torr条件下,在所述第一氮化铝层的第一表面生长外延生长形成第二氮化铝层从而形成第二外延结构;

10.将所述第二外延结构转移至氢氧化钾水溶液中,或者,将所述第二外延结构转移至电感耦合等离子体刻蚀设备中,并向所述电感耦合等离子体刻蚀设备中通入包含三氯化硼和氯气的混合气体,以对所述第二氮化铝层的第二表面进行第二次刻蚀,第二次刻蚀的深度为5-10μm,宽度为2-10μm,从而形成微米尺度的第二图案;

11.采用hvpe或mocvd的方式,于1400-1600℃、10-50torr条件下,在所述第二氮化铝层的第二表面外延生长形成第三氮化铝层。

12.本发明实施例提供了由所述的制备方法制备获得的氮化铝模板。

13.本发明实施例提供了一种光电子器件,包括由所述的制备方法制备获得的氮化铝模板或所述的氮化铝模板。

14.与现有技术相比,本发明的优点包括:

15.1)本发明实施例提供的一种高质量氮化铝模板的制备方法,解决了aln模板的开裂问题,并且大幅度降低了aln模板中穿透位错的密度;

16.2)本发明实施例提供的一种高质量氮化铝模板的制备方法,有助于大幅提升duv光电子器件的性能。

附图说明

17.图1是本发明一典型实施案例中未经刻蚀的第一层aln膜/蓝宝石模板的截面结构示意图;

18.图2a、图2b、图2c、图2d分别是本发明一典型实施案例中刻蚀形成的长条状、圆柱、方框和六角形状的第一层aln膜/蓝宝石模板的截面结构示意图;

19.图3是本发明一典型实施案例中刻蚀形成的第一层aln膜/蓝宝石模板的截面结构示意图;

20.图4是本发明一典型实施案例中提供的第二层aln膜/第一层aln膜/蓝宝石模板的截面结构示意图;

21.图5是本发明一典型实施案例中提供的刻蚀形成的第二层aln膜/第一层aln膜/蓝宝石模板的截面结构示意图;

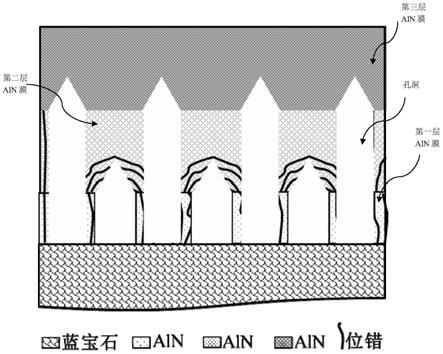

22.图6是本发明一典型实施案例中提供的第三层aln膜/第二层aln膜/第一层aln膜/蓝宝石模板的截面结构示意图。

具体实施方式

23.鉴于现有技术中的不足,本案发明人经长期研究和大量实践,得以提出本发明的技术方案。如下将对该技术方案、其实施过程及原理等作进一步的解释说明。

24.本发明实施例提供的一种高质量氮化铝模板的制备方法,解决了aln模板的开裂问题,并且大幅度降低了aln模板中穿透位错的密度。

25.本发明实施例提供的一种二次刻蚀的图形化aln/蓝宝石模板的制备方法,通过在二次刻蚀的图形化aln模板上生长aln膜,避免了aln模板开裂和大幅降低位错密度。

26.本发明实施例提供了一种新型的二次刻蚀的图形化aln衬底,用于生长aln模板;基于本发明实施例提供的新型衬底,不仅可以有效解决aln模板的开裂问题,而且可以将aln模板的穿透位错密度降低至105cm-2

,并且位错分布均匀,有助于大幅度改善duv光电子器件的性能。

27.本发明实施例提供了一种高质量氮化铝模板的制备方法,包括:

28.采用hvpe或mocvd的方式,于1400-1600℃、10-50torr条件下,在异质衬底的表面外延生长形成第一氮化铝层从而形成第一外延结构;

29.将所述第一外延结构转移至氢氧化钾水溶液中,,或者,将所述第一外延结构转移至电感耦合等离子体刻蚀设备中,并向所述电感耦合等离子体刻蚀设备中通入包含三氯化硼和氯气的混合气体,以对所述第一氮化铝层的第一表面进行第一次刻蚀,第一次刻蚀的

深度为1-10μm,宽度为2-10μm,从而形成微米尺度的第一图案;

30.采用hvpe或mocvd的方式,于1400-1600℃、10-50torr条件下,在所述第一氮化铝层的第一表面生长外延生长形成第二氮化铝层从而形成第二外延结构;

31.将所述第二外延结构转移至氢氧化钾水溶液中,或者,将所述第二外延结构转移至电感耦合等离子体刻蚀设备中,并向所述电感耦合等离子体刻蚀设备中通入包含三氯化硼和氯气的混合气体,以对所述第二氮化铝层的第二表面进行第二次刻蚀,第二次刻蚀的深度为5-10μm,宽度为2-10μm,从而形成微米尺度的第二图案;

32.采用hvpe或mocvd的方式,于1400-1600℃、10-50torr条件下,在所述第二氮化铝层的第二表面外延生长形成第三氮化铝层。

33.在一些较为具体的实施方案中,所述的制备方法包括:将所述第一外延结构转移至在氢氧化钾水溶液中或者电感耦合等离子体刻蚀设备中,对所述第一氮化铝层的第一表面进行第一次刻蚀,以除去位于所述第一表面的第一区域的全部氮化铝,以形成所述第一图案,之后再将第二外延结构转移至氢氧化钾水溶液中或者电感耦合等离子体刻蚀设备中,对所述第二氮化铝层的第二表面进行第二次刻蚀,以除去位于所述第二表面的第二区域的全部氮化铝,以形成所述第二图案,其中,所述第二区域和第一区域在异质衬底表面上的正投影区域无重叠区域。

34.在一些较为具体的实施方案中,所述第一图案包括多个间隔分布的第一氮化铝,所述第一氮化铝的直径、长度或宽度为2-10μm、高度为1-10μm,相邻两个第一氮化铝之间的间距为2-10μm。

35.在一些较为具体的实施方案中,所述第一氮化铝为长条状、圆柱形或棱柱形结构。

36.在一些较为具体的实施方案中,所述第二图案包括多个间隔分布的第二氮化铝,所述第二氮化铝的直径、长度或宽度为2-10μm、高度为5-10μm,相邻两个第二氮化铝之间的间距为2-10μm。

37.在一些较为具体的实施方案中,所述第二氮化铝包括第二氮化铝层,或者,所述第二氮化铝包括层叠设置的第一氮化铝层和第二氮化铝层。

38.在一些较为具体的实施方案中,所述第二氮化铝为长条状、圆柱形或棱柱形结构。

39.在一些较为具体的实施方案中,所述第一次刻蚀和第二次刻蚀所采用的氢氧化钾水溶液的浓度为4mol/l~8mol/l,温度为50℃~80℃。

40.在一些较为具体的实施方案中,所述第一次刻蚀时,所述三氯化硼和氯气的通入流量分别为25sccm、10sccm,第一次刻蚀的压力为5-15mtorr,温度为20-50℃,所述第二次刻蚀时,所述三氯化硼和氯气的通入流量分别为25sccm、10sccm,第二次刻蚀的压力为5-15mtorr,温度为20-60℃。

41.在一些较为具体的实施方案中,所述异质衬底包括蓝宝石或碳化硅衬底。

42.本发明实施例提供了由所述的制备方法制备获得的氮化铝模板。

43.在一些较为具体的实施方案中,所述的氮化铝模板包括依次层叠设置的第一氮化铝层、第二氮化铝层和第三氮化铝层,且所述氮化铝模板内形成有多个孔洞。

44.在一些较为具体的实施方案中,所述孔洞的截面形状一般是三角形。

45.在一些较为具体的实施方案中,所述第一氮化铝层、第二氮化铝层和第三氮化铝层均是通过hvpe或mocvd的方式生长形成的氮化铝晶体层。

46.在一些较为具体的实施方案中,所述第一氮化铝层和第二氮化铝层之间、第三氮化铝层和第二氮化铝层之间具有台阶面。

47.在一些较为具体的实施方案中,所述第一氮化铝层的厚度为1-10μm。

48.在一些较为具体的实施方案中,所述第二氮化铝层的厚度为5-10μm。

49.在一些较为具体的实施方案中,所述第三氮化铝层的厚度为10-15μm。

50.本发明实施例提供了一种光电子器件,包括由所述的制备方法制备获得的氮化铝模板或所述的氮化铝模板。

51.例如,所述的光电子器件可以是深紫外发光二极管(duv-led)和激光二极管(ld),所述氮化铝模板可以作为所述光电子器件的衬底等结构,所述光电子器件的其他外延结构可以是本领域技术人员已知的,在此不做具体的限定。

52.如下将结合附图以及具体实施案例对该技术方案、其实施过程及原理等作进一步的解释说明,除非特别说明的之外,本发明实施例中所采用的外延生长设备可以是本领域技术人员已知的设备,以及,本实施例中生长的光电子器件的其他外延结构也可以是本领域技术人员已知的外延结构,在此不对其作具体的限定。

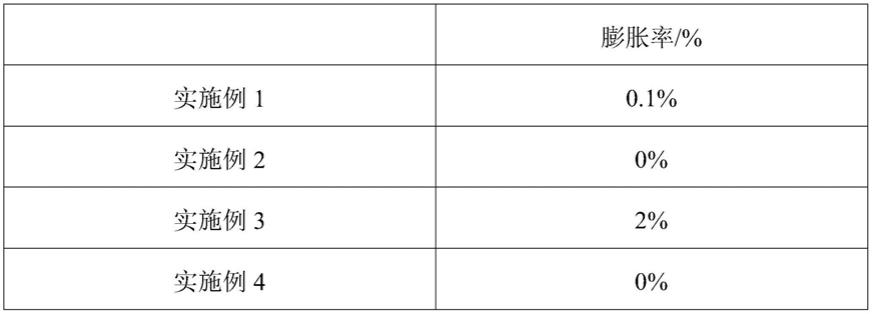

53.实施例1

54.一种高质量氮化铝模板的制备方法,可以包括如下步骤:

55.1)采用hvpe(氢化物气相外延)或mocvd(金属有机化合物化学气相沉淀)工艺在蓝宝石或碳化硅衬底上生长第一层aln膜;第一层aln膜的生长温度为1400℃-1600℃,生长压强为10torr-50torr,厚度为1-10μm,生长形成的外延结构如图1所示,该第一层aln膜的位错密度约为10

9-10

10

cm-2

;

56.2)将步骤1)获得的外延结构转入电感耦合等离子体(icp)刻蚀设备中,通入三氯化硼和氯气混合气体,三氯化硼和氯气的通入流量分别为25sccm、10sccm,对第一层aln膜进行第一次刻蚀,第一次刻蚀的压力为5-15mtorr,温度为20-50℃,第一次刻蚀的深度为1-10μm,以除去第一层aln膜的第一表面的第一区域对应的全部aln,而形成微米尺度的第一图案,该第一图案包括多个间隔分布的长条、圆柱、方块或六角形状的第一aln(如图2a-图2d),所述第一aln的图形尺寸(直径、宽度或长度)为2-10μm,多个第一aln的间隔为2-10μm,刻蚀以后的外延结构的截面如图3所示;

57.3)将步骤2)中第一次刻蚀后的外延结构转入hvpe或mocvd设备,继续生长第二层aln膜,第二层aln膜的生长温度为1400℃-1600℃,生长压强为10torr-50torr,生长厚度为5-10μm,且通过侧向外延生长方法,使第二层aln膜与第一层aln膜合并,合并后形成的外延结构如图4所示,在生长合并后形成的aln膜中,在第二层aln膜与第一层aln膜之间形成台阶状的生长界面,在台阶的上方有高密度的穿透位错,而在台阶的间隙中,位错会在孔洞处终止,因此,台阶间隙内的穿透位错密度远低于余留的第一层aln膜上方的位错密度;

58.4)将步骤3)的外延结构转入电感耦合等离子体(icp)刻蚀设备,通入三氯化硼和氯气混合气体,三氯化硼和氯气的通入流量分别为25sccm、10sccm;于室温下进行第二次刻蚀,第二次刻蚀的压力为5-15mtorr,温度为20-50℃,第二次刻蚀的深度为5-10μm,以除去第二层aln膜的第二表面的第二区域对应的aln,而形成微米尺度的第二图案,该第二图案包括多个间隔分布的长条、圆柱、方块或六角形状的第二aln(其结构可以参见图2a-图2d),所述第二aln的图形尺寸(直径、宽度或长度)为2-10μm,多个第二aln的间隔为2-10μm,刻蚀

以后的外延结构的截面如图5所示;

59.5)将步骤4)中第二次刻蚀后的外延结构转入hvpe或mocvd设备,继续生长第三层aln膜,第三层aln膜的生长温度为1400℃-1600℃,生长压强为10torr-50torr,生长厚度为10-15μm,且通过侧向外延生长方法,使第三层aln膜与第二层aln膜、第一层aln膜合并,从而形成aln模板,该aln模板的截面结构如图6所示,在第三层aln膜与第二层aln膜之间也形成有台阶状的生长界面,最终形成的aln模板的位错密度为105cm-2

。

60.本实施例中合并生长后的aln模板,由于是在低位错密度的aln上进行的同质外延,因此在台阶上方没有穿透位错,同时,台阶间隙内仅有的少量位错,但也终止于孔洞处,所以,台阶上方和台阶间隙内的位错密度同时被降低,从而得到低位错密度的aln模板。此外,由于台阶间隙中孔洞的存在,aln的残余应力得以释放,使得aln模板不会开裂。

61.需要说明的是,本实施例中的第一层aln膜、第二层aln膜、第三层aln膜的生长温度和压力条件均是相同的,第一次刻蚀和第二次刻蚀均需要露出衬底,以便将之前生长的aln全部去除,如果没有刻蚀到衬底,残留的aln仍然包含较高密度的位错,最终得到的aln的晶体质量会有所下降。

62.实施例2

63.一种高质量氮化铝模板的制备方法,可以包括如下步骤:

64.1)采用hvpe(氢化物气相外延)或mocvd(金属有机化合物化学气相沉淀)工艺在蓝宝石或碳化硅衬底上生长第一层aln膜;第一层aln膜的生长温度为1400℃-1600℃,生长压强为10torr-50torr,厚度为1-10μm,该第一层aln膜的位错密度约为10

9-10

10

cm-2

;

65.2)将步骤1)获得的外延结构转入电感耦合等离子体(icp)刻蚀设备中,通入三氯化硼和氯气混合气体,三氯化硼和氯气的通入流量分别为25sccm、10sccm;对第一层aln膜进行第一次刻蚀,第一次刻蚀的压力为5-15mtorr,温度为20-50℃,第一次刻蚀的深度为1-10μm,以除去第一层aln膜的第一表面的第一区域对应的部分aln,而形成微米尺度的第一图案,该第一图案包括多个间隔分布的长条、圆柱、方块或六角形状的第一aln,所述第一aln的图形尺寸(直径、宽度或长度)为2-10μm,多个第一aln的间隔为2-10μm;

66.3)将步骤2)中第一次刻蚀后的外延结构转入hvpe或mocvd设备,继续生长第二层aln膜,第二层aln膜的生长温度为1400℃-1600℃,生长压强为10torr-50torr,生长厚度为5-10μm,且通过侧向外延生长方法,使第二层aln膜与第一层aln膜合并,在生长合并后形成的aln膜中,台阶的上方有高密度的穿透位错,而在台阶的间隙中,位错会在孔洞处终止,因此,台阶间隙内的穿透位错密度远低于余留的第一层aln膜上方的位错密度;

67.4)将步骤3)的外延结构转入电感耦合等离子体(icp)刻蚀设备,通入三氯化硼和氯气混合气体,三氯化硼和氯气的通入流量分别为25sccm、10sccm;于室温下进行第二次刻蚀,第二次刻蚀的压力为5-15mtorr,温度为20-50℃,第二次刻蚀的深度为5-10μm,以除去第二层aln膜的第二表面的第二区域对应的部分aln,而形成微米尺度的第二图案,该第二图案包括多个间隔分布的长条、圆柱、方块或六角形状的第二aln,所述第二aln的图形尺寸(直径、宽度或长度)为2-10μm,多个第二aln的间隔为2-10μm;

68.5)将步骤4)中第二次刻蚀后的外延结构转入hvpe或mocvd设备,继续生长第三层aln膜,第三层aln膜的生长温度为1400℃-1600℃,生长压强为10torr-50torr,生长厚度为10-15μm,且通过侧向外延生长方法,使第三层aln膜与第二层aln膜、第一层aln膜合并,从

而形成aln模板,最终形成的aln模板的位错密度为105cm-2

。

69.需要说明的是,本实施例中的第一层aln膜、第二层aln膜、第三层aln膜的生长温度和压力条件均是相同的。

70.实施例3

71.一种高质量氮化铝模板的制备方法,可以包括如下步骤:

72.1)采用hvpe(氢化物气相外延)或mocvd(金属有机化合物化学气相沉淀)工艺在蓝宝石或碳化硅衬底上生长第一层aln膜;第一层aln膜的生长温度为1400℃-1600℃,生长压强为10torr-50torr,厚度为1-10μm,生长形成的外延结构如图1所示,该第一层aln膜的位错密度约为10

9-10

10

cm-2

;

73.2)将步骤1)获得的外延结构转移至氢氧化钾水溶液中,氢氧化钾水溶液的浓度为4mol/l~8mol/l,温度为50℃~80℃,以对所述第一层aln膜的第一表面进行第一次湿法刻蚀,刻蚀的深度为1-10μm,宽度为2-10μm,以除去第一层aln膜的第一表面的第一区域对应的全部aln,而形成微米尺度的第一图案,该第一图案包括多个间隔分布的长条、圆柱、方块或六角形状的第一aln,所述第一aln的图形尺寸(直径、宽度或长度)为2-10μm,多个第一aln的间隔为2-10μm;

74.3)将步骤2)中第一次刻蚀后的外延结构转入hvpe或mocvd设备,继续生长第二层aln膜,第二层aln膜的生长温度为1400℃-1600℃,生长压强为10torr-50torr,生长厚度为5-10μm,且通过侧向外延生长方法,使第二层aln膜与第一层aln膜合并,合并后形成的外延结构如图4所示,在生长合并后形成的aln膜中,在第二层aln膜与第一层aln膜之间形成台阶状的生长界面,在台阶的上方有高密度的穿透位错,而在台阶的间隙中,位错会在孔洞处终止,因此,台阶间隙内的穿透位错密度远低于余留的第一层aln膜上方的位错密度;

75.4)将步骤3)的外延结构转移至氢氧化钾水溶液中,氢氧化钾水溶液的浓度为4mol/l~8mol/l,温度为50℃~80℃,以对所述第二层aln膜的第二表面进行第二次湿法刻蚀,刻蚀的深度为1-10μm,宽度为2-10μm,以除去第二层aln膜的第二表面的第二区域对应的aln,而形成微米尺度的第二图案,该第二图案包括多个间隔分布的长条、圆柱、方块或六角形状的第二aln(其结构可以参见图2a-图2d),所述第二aln的图形尺寸(直径、宽度或长度)为2-10μm,多个第二aln的间隔为2-10μm;

76.5)将步骤4)中第二次刻蚀后的外延结构转入hvpe或mocvd设备,继续生长第三层aln膜,第三层aln膜的生长温度为1400℃-1600℃,生长压强为10torr-50torr,生长厚度为10-15μm,且通过侧向外延生长方法,使第三层aln膜与第二层aln膜、第一层aln膜合并,从而形成aln模板,该aln模板的截面结构如图6所示,在第三层aln膜与第二层aln膜之间也形成有台阶状的生长界面,最终形成的aln模板的位错密度为105cm-2

。

77.需要说明的是,本实施例中的第一层aln膜、第二层aln膜、第三层aln膜的生长温度和压力条件均是相同的。

78.实施例4

79.一种高质量氮化铝模板的制备方法,可以包括如下步骤:

80.1)采用hvpe(氢化物气相外延)或mocvd(金属有机化合物化学气相沉淀)工艺在蓝宝石或碳化硅衬底上生长第一层aln膜;第一层aln膜的生长温度为1400℃-1600℃,生长压强为10torr-50torr,厚度为1-10μm,该第一层aln膜的位错密度约为10

9-10

10

cm-2

;

81.将步骤1)获得的外延结构转移至氢氧化钾水溶液中,氢氧化钾水溶液的浓度为4mol/l~8mol/l,温度为50℃~80℃,以对所述第一层aln膜的第一表面进行湿法刻蚀,刻蚀的深度为1-10μm,宽度为2-10μm,以除去第一层aln膜的第一表面的第一区域对应的全部aln,而形成微米尺度的第一图案,该第一图案包括多个间隔分布的长条、圆柱、方块或六角形状的第一aln,所述第一aln的图形尺寸(直径、宽度或长度)为2-10μm,多个第一aln的间隔为2-10μm;

82.3)将步骤2)中第一次刻蚀后的外延结构转入hvpe或mocvd设备,继续生长第二层aln膜,第二层aln膜的生长温度为1400℃-1600℃,生长压强为10torr-50torr,生长厚度为5-10μm,且通过侧向外延生长方法,使第二层aln膜与第一层aln膜合并,在生长合并后形成的aln膜中,台阶的上方有高密度的穿透位错,而在台阶的间隙中,位错会在孔洞处终止,因此,台阶间隙内的穿透位错密度远低于余留的第一层aln膜上方的位错密度;

83.4)将步骤3)的外延结构转入电感耦合等离子体(icp)刻蚀设备,通入三氯化硼和氯气混合气体,三氯化硼和氯气的通入流量分别为25sccm、10sccm;于室温下进行干法刻蚀,干法刻蚀的压力为5-15mtorr,温度为20-50℃,第二次刻蚀的深度为5-10μm,以除去第二层aln膜的第二表面的第二区域对应的部分aln,而形成微米尺度的第二图案,该第二图案包括多个间隔分布的长条、圆柱、方块或六角形状的第二aln,所述第二aln的图形尺寸(直径、宽度或长度)为2-10μm,多个第二aln的间隔为2-10μm;

84.5)将步骤4)中第二次刻蚀后的外延结构转入hvpe或mocvd设备,继续生长第三层aln膜,第三层aln膜的生长温度为1400℃-1600℃,生长压强为10torr-50torr,生长厚度为10-15μm,且通过侧向外延生长方法,使第三层aln膜与第二层aln膜、第一层aln膜合并,从而形成aln模板,最终形成的aln模板的位错密度为105cm-2

。

85.需要说明的是,本实施例中的第一层aln膜、第二层aln膜、第三层aln膜的生长温度和压力条件均是相同的。

86.对比例1

87.一种氮化铝模板的制备方法,包括采用hvpe(氢化物气相外延)或mocvd(金属有机化合物化学气相沉淀)工艺在蓝宝石或碳化硅衬底上直接生长aln模板;aln模板的生长温度为1400℃-1600℃,生长压强为10torr-50torr,厚度为15-30μm,该aln模板的位错密度约为10

9-10

10

cm-2

。

88.经测试发现,如果不经刻蚀而直接生长aln模板,当其厚度超过30μm时,aln模板会发生开裂。

89.对比例2

90.一种氮化铝模板的制备方法,包括如下步骤:

91.1)采用hvpe(氢化物气相外延)或mocvd(金属有机化合物化学气相沉淀)工艺在蓝宝石或碳化硅衬底上生长第一层aln膜;第一层aln膜的生长温度为1400℃-1600℃,生长压强为10torr-50torr,厚度为1-10μm,生长形成的外延结构如图1所示,该第一层aln膜的位错密度约为10

9-10

10

cm-2

;

92.2)将步骤1)获得的外延结构进行湿法刻蚀或干法刻蚀。湿法刻蚀:将所述第一外延结构转移至氢氧化钾水溶液中,溶液浓度为4mol/l~8mol/l,温度为50℃~80℃,以对所述第一氮化铝层的第一表面进行第一次刻蚀,刻蚀的深度为1-10μm,宽度为2-10μm,从而形

成微米尺度的第一图案。干法刻蚀:将所述第一外延结构转入电感耦合等离子体(icp)刻蚀设备中,通入三氯化硼和氯气混合气体,三氯化硼和氯气的通入流量分别为25sccm、10sccm,对第一层aln膜进行第一次刻蚀,第一次刻蚀的压力为5-15mtorr,温度为20-50℃,第一次刻蚀的深度为1-10μm,以除去第一层aln膜的第一表面的第一区域对应的aln,而形成微米尺度的第一图案,该第一图案包括多个间隔分布的长条、圆柱、方块或六角形状的第一aln(如图2a-图2d),所述第一aln的图形尺寸(直径、宽度或长度)为2-10μm,第一aln的间隔为2-10μm,刻蚀以后的外延结构的截面如图3所示;

93.3)将步骤2)中第一次刻蚀后的外延结构转入hvpe或mocvd设备,继续生长第二层aln膜,第二层aln膜的生长温度为1400℃-1600℃,生长压强为10torr-50torr,生长厚度为10-20μm,且通过侧向外延生长方法,使第二层aln膜与第一层aln膜合并,从而形成aln模板,最终形成的aln模板的位错密度为108cm-2

。

94.对比例3

95.一种氮化铝模板的制备方法,包括如下步骤:

96.1)采用hvpe(氢化物气相外延)或mocvd(金属有机化合物化学气相沉淀)工艺在蓝宝石或碳化硅衬底上生长第一层aln膜;第一层aln膜的生长温度为1400℃-1600℃,生长压强为10torr-50torr,厚度为1-10μm,生长形成的外延结构如图1所示,该第一层aln膜的位错密度约为10

9-10

10

cm-2

;

97.2)将步骤1)获得的外延结构转移至氢氧化钾水溶液中,溶液浓度为4mol/l~8mol/l,温度为50℃~80℃,以对所述第一氮化铝层的第一表面进行湿法刻蚀,刻蚀的深度为1-10μm,宽度为2-10μm,从而形成微米尺度的第一图案,该第一图案包括多个间隔分布的长条、圆柱、方块或六角形状的第一aln(如图2a-图2d),所述第一aln的图形尺寸(直径、宽度或长度)为2-10μm,第一aln的间隔为2-10μm,刻蚀以后的外延结构的截面如图3所示;

98.3)将步骤2)中第一次刻蚀后的外延结构转入hvpe或mocvd设备,继续生长第二层aln膜,第二层aln膜的生长温度为1400℃-1600℃,生长压强为10torr-50torr,生长厚度为10-20μm,且通过侧向外延生长方法,使第二层aln膜与第一层aln膜合并,从而形成aln模板,最终形成的aln模板的位错密度为108cm-2

。

99.本发明实施例提供的图形化的第一aln层和第二aln层呈长条、圆柱、方块或六角形状等,图案上方的孔洞有效释放了aln模板的残余应力,从而避免了aln模板的开裂问题。

100.本发明实施例提供的一种高质量氮化铝模板的制备方法,基于第一次刻蚀的图形化的第一aln层上生长aln时,图案的间隙内的位错终止于孔洞处,而图案上方的穿透位错不会消失;基于第二次刻蚀的图形化模板,图案上方和图案间隙中的位错都会进一步消失,从而获得位错均匀分布的、且密度很低的aln模板;本发明实施例提供的一种高质量氮化铝模板的制备方法,极大地降低了aln模板中的穿透位错密度,有助于大幅提升duv光电子器件的性能。

101.应当理解,上述实施例仅为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本发明的内容并据以实施,并不能以此限制本发明的保护范围。凡根据本发明精神实质所作的等效变化或修饰,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。