1.本发明涉及半导体封装技术领域,尤其涉及一种多芯片高密度互连封装结构及其制作方法。

背景技术:

2.受电子产品小、轻、薄的驱动,市场对单颗芯片的功能要求越来越高,高性能芯片越来越向高i/o数发展,这类芯片具有超精细的i/o口大小和间距。当单个芯片的功能不能满足需求时,需要多个芯片互连。目前针对此类超高密度芯片的多芯片互连封装,由于封装基板的工艺精度较低,无法实现对仅有几个微米大小间距的i/o口之间的引出与互连,或者存在互连路径较长的缺点。如何将多个不同种类的高密度芯片集成封装在一起,实现多个高密度芯片互连,构成一个功能强大且体积功耗又比较小的模组,是芯片先进封装领域的一个难题。

技术实现要素:

3.从现有技术出发,本发明的任务是提供一种多芯片高密度互连封装结构及其制作方法,通过晶圆级再布线层工艺,将高密度i/o芯片的细间距、微尺寸的焊盘扩展成宽间距、大尺寸的焊盘,将高密度i/o芯片一次封装,然后嵌入到基板内,作为基板内部局部高密度互连结构,桥接基板上的多颗芯片,实现多芯片互连。

4.在本发明的第一方面,针对现有技术中存在的问题,本发明提供一种多芯片高密度互连封装结构,包括:

5.第一封装体,包括:

6.第一芯片;

7.芯片焊盘,其在所述第一芯片的正面;

8.绝缘层,其覆盖在所述第一芯片的上方;

9.第一再布线层,其位于所述绝缘层中,与所述芯片焊盘电连接;

10.基板介质层,其布置在所述第一封装体的四周;

11.基板通孔,其贯穿所述基板介质层;

12.第二再布线层,其布置在所述基板介质层的正面和背面以及所述第一封装体的背面;

13.基板堆积层,其包裹所述第一封装体和所述基板介质层,所述基板堆积层包括上基板堆积层和下基板堆积层;

14.盲孔,其位于所述上基板堆积层和下基板堆积层中;

15.基板焊盘,其位于所述上基板堆积层的上表面和所述下基板堆积层的下表面;

16.凸点,其与所述上基板堆积层中的盲孔以及上基板堆积层上表面的焊盘电连接;以及

17.一个或多个功能芯片,其与所述凸点电连接。

18.在本发明的一个优选方案中规定,所述第一封装体还包括塑封层,其布置在所述第一芯片的四周。

19.在本发明的另一优选方案中规定,布置在所述基板介质层的正面和背面的所述第二再布线层与所述基板通孔电连接。

20.在本发明的又一优选方案中规定,所述上方基板堆积层中的盲孔与第一再布线层电连接,所述下基板堆积层中的盲孔与所述第二再布线层电连接。

21.在本发明的另一优选方案中规定,位于所述下基板堆积层下表面的部分基板焊盘与所述盲孔电连接。

22.在本发明的又一优选方案中规定,还包括bga焊球,其与所述下基板堆积层下表面的焊盘电连接。

23.在本发明的另一优选方案中规定,所述凸点的材料为锡银铜合金、锡银合金或铜柱 锡银合金。

24.在本发明的第二方面,针对现有技术中存在的问题,本发明提供一一种多芯片高密度互连封装结构的制作方法,包括:

25.在芯片四周形成塑封层,形成重构晶圆;

26.在晶圆的正面制作绝缘层,然后在芯片焊盘对应的位置通过光刻去除绝缘层形成通孔以及光刻出第一线路图形;

27.制作位于绝缘层中且穿过通孔与芯片焊盘电连接的第一再布线层;

28.将晶圆切割成单颗芯片,形成第一封装体;

29.在第一封装体的周围形成基板介质层;

30.制作贯穿基板介质的基板通孔;

31.制作电连接至基板通孔的第二再布线层;

32.通过真空层压工艺在第一封装体和基板介质层的正面和背面形成基板堆积层;

33.在基板堆积层中制作盲孔;

34.在基板堆积层的上表面和下表面制作焊盘;

35.在基板堆积层的上表面的焊盘和盲孔上形成凸点;

36.将芯片与凸点焊接;以及

37.在基板堆积层的下表面的焊盘上进行植bga焊球。

38.在本发明的一个优选方案中规定,制作基板通孔和盲孔时,先进行激光打孔,然后在孔内进行化镀或电镀金属。

39.本发明至少具有下列有益效果:本发明提出了一种多芯片高密度互连封装结构及其制作方法,通过晶圆级再布线层工艺、基板埋入和桥接技术,实现多芯片互连,并且方法简单,制作成本低。

附图说明

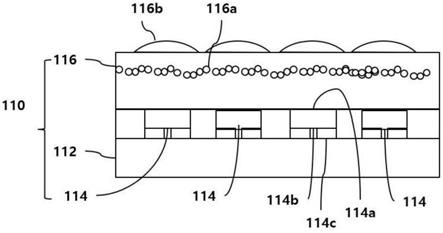

40.图1示出了根据本发明的一个实施例的一种多芯片高密度互连封装结构100的剖面示意图。

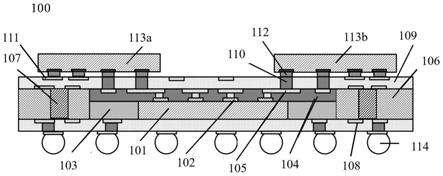

41.图2a至图2i示出了根据本发明的一个实施例的制作多芯片高密度互连封装结构的过程剖面示意图。

具体实施方式

42.应当指出,各附图中的各组件可能为了图解说明而被夸大地示出,而不一定是比例正确的。在各附图中,给相同或功能相同的组件配备了相同的附图标记。

43.在本发明中,各实施例仅仅旨在说明本发明的方案,而不应被理解为限制性的。

44.在本发明中,除非特别指出,量词“一个”、“一”并未排除多个元素的场景。

45.在此还应当指出,在本发明的实施例中,为清楚、简单起见,可能示出了仅仅一部分部件或组件,但是本领域的普通技术人员能够理解,在本发明的教导下,可根据具体场景需要添加所需的部件或组件。

46.在此还应当指出,在本发明的范围内,“相同”、“相等”、“等于”等措辞并不意味着二者数值绝对相等,而是允许一定的合理误差,也就是说,所述措辞也涵盖了“基本上相同”、“基本上相等”、“基本上等于”。

47.在此还应当指出,在本发明的描述中,术语“中心”、“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是明示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为明示或暗示相对重要性。

48.另外,本发明的实施例以特定顺序对工艺步骤进行描述,然而这只是为了方便区分各步骤,而并不是限定各步骤的先后顺序,在本发明的不同实施例中,可根据工艺的调节来调整各步骤的先后顺序。

49.本发明的实施例通过晶圆级再布线封装工艺形成的一次高密度封装埋入在有机基板内,作为具有电气和散热互连作用的“桥梁”,再通过盲孔、(微)凸点、再布线层等连接基板上的两颗或多颗芯片,实现基板上多芯片互连,并且避免了芯片埋入技术中激光钻孔损坏芯片的问题。

50.图1示出了根据本发明的一个实施例的一种多芯片高密度互连封装结构100的剖面示意图。

51.如图1所示,多芯片高密度互连封装结构包括第一封装体、基板介质层106、基板通孔107、第二再布线层108、基板堆积层109、盲孔110、基板焊盘111、凸点112、功能芯片113a、功能芯片113b和bga球114。其中第一封装体包括第一芯片101、芯片焊盘102、塑封层103、绝缘层104、第一再布线层105。

52.芯片101的材料包括硅、碳化硅、氮化镓等。芯片101起到桥联多个功能芯片的作用,也可以为多个功能芯片供电,还可以用于散热。

53.芯片焊盘102在芯片101的正面。

54.塑封层103布置在芯片101的四周。塑封层103的材料可以是树脂等常规塑封材料,或做过特殊改性,以使该塑封材料具有相对于芯片101具有特定应力的塑封材料。

55.绝缘层104覆盖在芯片101和塑封层103的上方。

56.第一再布线层105位于绝缘层104中,并且第一再布线层105的上表面未被绝缘层104覆盖。第一再布线层105与芯片焊盘102电连接。

57.基板介质层106布置在第一封装体的四周。

58.基板通孔107贯穿基板介质层106。

59.第二再布线层108布置在基板介质层106的正面和背面以及第一封装体的背面。布置在基板介质层106的正面和背面的第二再布线层108与基板通孔107电连接。

60.基板堆积层109包裹第一封装体和基板介质层106。其中基板堆积层109包括上基板堆积层和下基板堆积层。

61.盲孔110位于基板堆积层109中,其中上基板堆积层中的盲孔110与第一再布线层105电连接,下基板堆积层中的盲孔110与第二再布线层108电连接。

62.基板焊盘111位于上基板堆积层的上表面和下基板堆积层的下表面。其中位于下基板堆积层下表面的部分基板焊盘与盲孔110电连接。

63.凸点112布置在位于上基板堆积层中的盲孔110上以及上基板堆积层上表面的焊盘111上,且与盲孔110和焊盘111电连接。凸点112的材料为锡银铜合金、锡银合金、或铜柱 锡银合金等。

64.功能芯片113a、功能芯片113b与凸点112电连接。功能芯片113a、功能芯片113b可以是同一种芯片,可以是不同的芯片。功能芯片113a、功能芯片113b的材料包括硅、碳化硅、氮化镓等。在本发明的其他实施例中,可以在凸点112的上方设置更多或更少数量的芯片。

65.bga球114与基板堆积层109下表面的焊盘111电连接,起到封装结构与外部系统的电连接的作用。

66.图2a至图2i示出了根据本发明的一个实施例的制作多芯片高密度互连封装结构的过程剖面示意图。

67.在步骤1,如图2a所示,在芯片四周形成塑封层203,从而形成重构晶圆。塑封层的材料通常选用热固性或热塑性的树脂材料,可以使用的聚合物材料品种广泛,包括:聚酰亚胺pi、双苯环丁烯树脂bcb或者苯基苯并二恶唑树脂pbo、环氧树脂、有机硅和丙烯酸衍生物等。

68.在步骤2,如图2a所示,在芯片晶圆的正面制作绝缘层204,然后在芯片焊盘202对应的位置通过光刻去除绝缘层形成通孔以及光刻出第一线路图形。例如,绝缘层可以为氧化硅、氮氧硅、硼硅酸盐玻璃、硅酸磷玻璃(psg)、硼磷硅酸盐玻璃(bpsg)、氟化玻璃硅酸盐玻璃(fsg)、low-k介质等无机材料;也可以为聚酰亚胺、感光型环氧树脂、阻焊油墨、绿漆、干膜、感光型增层材料、bcb(双苯环丁烯树脂)或者pbo(苯基苯并二恶唑树脂)等有机材料。绝缘层可以通过滚压、旋涂、喷涂、印刷、非旋转涂覆、热压、真空压合、浸泡、压力贴合等方式制作。

69.在步骤3,如图2a所示,制作位于绝缘层204中且穿过通孔与芯片焊盘202电连接的第一再布线层205。在本发明的一个实施例中,可以通过在第一线路图形上电镀金属来形成第一再布线层。

70.在步骤4,如图2a所示,将芯片晶圆切割成单颗芯片,形成第一封装体02。芯片晶圆的切割方法包括机械切割、激光切割和等离子切割。第一封装体02包括第一芯片101、芯片焊盘102、塑封层103、绝缘层104和第一再布线层105。

71.在步骤5,如图2b所示,在第一封装体02的周围形成基板介质层206。在本发明的一个实施例中,可以将第一封装体02嵌入到fcbga基板内,作为基板内部局部高密度互连结构,用于桥接后续安装在fcbga基板上的两颗或多颗芯片。

72.在步骤6,如图2c所示,制作贯穿基板介质的基板通孔207。在本发明的一个实施例中,制作基板通孔时,先进行激光打孔,然后在孔内进行化镀或电镀金属形成基板通孔。

73.步骤7,如图2d所示,制作电连接至基板通孔207的第二再布线层208。在本发明的一个实施例中,制作第二再布线层208时,先涂覆曝光胶,经过曝光、显影形成线路图形,在线路图形上电镀金属形成第二再布线层。

74.在步骤8,如图2e所示,通过真空层压工艺在第一封装体02和基板介质层206的正面和背面形成基板堆积层209。其中基板堆积层109包括上基板堆积层和下基板堆积层。

75.在步骤9,如图2f所示,在基板堆积层中制作盲孔210。其中上基板堆积层中的盲孔与第一再布线层电连接,下基板堆积层中的盲孔与部分第二再布线层电连接。制作盲孔时,先进行激光打孔,然后在孔内进行化镀或电镀金属形成盲孔。

76.在步骤10,如图2g所示,在基板堆积层的上表面和下表面制作导电线路和焊盘211。其中部分焊盘与盲孔210电连接。

77.在步骤11,如图2h所示,在基板堆积层的上表面的焊盘和盲孔上形成凸点212。

78.在步骤12,如图2h所示,将功能芯片与凸点212焊接。将功能芯片213a和功能芯片213b与凸点212焊接。

79.在步骤13,如图2i所示,在基板堆积层的下表面的焊盘上进行植bga焊球214。

80.本发明至少具有下列有益效果:本发明提出了一种多芯片高密度互连封装结构及其制作方法,通过晶圆级再布线层工艺、基板埋入和桥接技术,实现多芯片互连,并且方法简单,制作成本低。

81.虽然本发明的一些实施方式已经在本技术文件中予以了描述,但是本领域技术人员能够理解,这些实施方式仅仅是作为示例示出的。本领域技术人员在本发明的教导下可以想到众多的变型方案、替代方案和改进方案而不超出本发明的范围。所附权利要求书旨在限定本发明的范围,并藉此涵盖这些权利要求本身及其等同变换的范围内的方法和结构。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。