1.本发明涉及气化器和其制造方法。

背景技术:

2.作为使用气体原料来在对象物的表面形成膜的方法,例如举出cvd(chemical vapor deposition)法。例如在半导体器件的制造工艺中,通常,利用cvd法在晶圆上形成几个薄膜。有时,通过利用cvd法向形成在晶圆上的薄膜上吹送蚀刻气体来去除薄膜的一部分,并进行图案化。

3.作为用于获得在cvd法等中被用作薄膜材料或蚀刻材料的气体原料的手段,以往提出了几个方案。

4.例如在专利文献1中,记载有一种液体原料的气化方法,其利用鼓泡方式使贮存于液槽的液体原料气化,其特征在于,该液体原料的气化方法具有:利用预定流量的载气通过鼓泡使所述液槽内的所述液体原料气化而产生高浓度的原料气体的工序;使高浓度的所述原料气体与稀释用气体混合而使高浓度的所述原料气体稀释为预定浓度的所述原料气体的工序;以及进行流量控制以使成为预定浓度的所述原料气体达到预定流量,将被流量控制后的预定浓度的所述原料气体导入对被处理物进行预定处理的处理室的工序。并且,记载了:根据这样的方法,即使预定浓度的原料气体为低流量,也能够高精度地控制该预定浓度的原料气体并稳定地供给该原料气体,另外,通过应用于平坦化工艺中的cvd装置等,能够进行稳定的低浓度的掺杂,能够提高绝缘膜的可靠性。

5.例如在专利文献2中,记载有一种cvd用气化器,其特征在于,cvd用气化器具有:孔口管,其具有使两种以上的原料溶液呈微粒子状或雾状分散于载气中的一个气体通路;多个原料溶液用通路,该多个原料溶液用通路与所述孔口管的所述气体通路连通,将所述两种以上的原料溶液相互分离地供给;载气用通路,其将所述载气与所述两种以上的原料溶液分别相互分离地向所述孔口管供给;以及气化管,其使在所述孔口管中被分散的所述两种以上的原料溶液气化,将所述孔口管的气体喷出的喷出部被插入到所述气化管内,所述喷出部形成为越去向顶端侧外径越小的凸形状。并且,记载了:根据这样的cvd用气化器,能够提供如下的cvd用气化器,即,能够使多种原料溶液呈微粒子状或雾状分散在载气中,能够不易产生堵塞,能够长期精度良好地控制cvd用的原料溶液的流量。

6.例如在专利文献3中,记载有如下一种气化器,其特征在于,该气化器具备:气化室,其被加热器加热;一次过滤器,其配置于所述气化室的下端部,且被加热器加热;液体原料供给部,其使被流量调节后的液体原料从所述气化室的上方朝向所述一次过滤器滴下;载气导入路径,其将载气向所述一次过滤器的下表面导入;以及原料导出路径,其用于将所述载气与被气化后的所述液体原料的混合气体从所述气化室的上部排出。并且,记载了:根据这样的气化器,能够利用一次过滤器使液体原料气化的同时雾沫化,进而能够在气化室中使雾沫气化,因此,与只单一加热的以往的气化器相比,能发挥较高的气化效率,由于气化效率较高,即使在较低的温度下也能够使液体原料气化,故即使是热分解性较高的液体

原料也能够防止气化器内部的热分解生成物以及聚合物的堆积与流路的堵塞,同时能够使大量的液体原料气化。

7.例如在专利文献4中,记载有如下一种气化器,其特征在于,该气化器具备:外块,其具有圆形的气化室形成用孔,在该外块埋入有用于对液体原料或液体原料与载气的混合气体进行加热的加热器;以及圆筒形的内块,其直径比所述气化室形成用孔的直径稍小,在该内块埋入有用于对所述液体原料或所述液体原料与所述载气的混合气体进行加热的加热器,在所述外块形成有导入孔和导出孔,该导入孔将所述液体原料或所述液体原料与所述载气的混合气体导入由所述气化室形成用孔和所述内块构成的气化流路,该导出孔将气化后的液体原料气体或气化后的液体原料气体与所述载气的混合气体从该气化流路排出。并且,记载了:根据这样的气化器,通过由气化室形成用孔和内块形成的、间隙宽度狭窄的狭缝状的气化流路所带来的温度边界层效应和气化流路的圆弧所带来的离心力效应,能够从器壁向混合气体高效地供热,并且通过绝热膨胀和利用加热器对该绝热膨胀区域急速地供热等的协同效应,能够实现液体原料的完全气化。

8.现有技术文献

9.专利文献

10.专利文献1:日本特开平9-181061号公报

11.专利文献2:日本特许第3896594号公报

12.专利文献3:日本特开2007-1002007号公报

13.专利文献4:日本特开2013-23700号公报

技术实现要素:

14.发明要解决的问题

15.然而,在专利文献1~专利文献4所例示那样的以往方法中,难以进行精密的温度管理,因此难以得到被调整为期望的温度的气体原料,存在得到与期望的温度不同的温度的气体原料的倾向。另外,气体原料的温度的偏差也较大。并且,有时在气化器内产生了固体原料等析出物。

16.本发明的目的在于解决上述课题。

17.即,本发明的目的在于提供一种气化器,该气化器能够得到被调整为期望的温度且温度的偏差非常少的气体原料,并且,几乎不会产生析出物,或即使产生析出物也不易堆积。认为在能够获得被调整为期望的温度且温度的偏差非常少的气体原料的情况下,能够使气化器小型化。另外,本发明的目的在于提供这样的气化器的制造方法。

18.用于解决问题的方案

19.本发明人为了解决上述课题而进行潜心研究,从而完成了本发明。

20.本发明的技术方案记载于以下的(1)~(7)。

21.(1)一种气化器,其通过对原料雾沫进行加热而使其气化,从而得到成膜用的气体原料,其中,该气化器在由金属材料构成的主要部分的内部具有供所述原料雾沫流通的第1流路和供对所述原料雾沫进行加热的热介质流通的第2流路,所述第1流路的截面的等面积圆当量直径为5mm以下,所述第2流路的截面的等面积圆当量直径为2mm以下,在所述主要部分的内部,在1个第1流路和与其相邻存在的别的第1流路之间不存在除第2流路以外的空

隙。

22.(2)根据上述(1)所述的气化器,其中,在所述主要部分的相对于所述原料雾沫流动的方向垂直的垂直方向的截面中,在将所述热介质蜿蜒地流通的方向设为左右方向的情况下,所述第1流路的孔在左右方向上成列地排列,且成列的孔以在上下方向上构成层的方式配置,在成列的孔的在上下方向上相邻的层之间存在所述第2流路,所述第2流路和所述第1流路不相连,所述第2流路以避开被从上下方向夹持的成列的孔的层中的所述第1流路的孔的方式在上下方向上蜿蜒。

23.(3)根据上述(1)或(2)所述的气化器,其中,该气化器构成为,在将所述第1流路在其长度方向上分成多个部位的情况下,能够针对每个所述部位来调整存在于所述第1流路的内部的所述原料雾沫的温度。

24.(4)根据上述(1)~(3)中任一项所述的气化器,其中,在将所述主要部分的形成有供所述原料雾沫流入的孔的面称作入侧面、且将所述主要部分的形成有供所述气体原料排出的孔的面称作出侧面的情况下,从所述入侧面朝向所述出侧面去,存在于所述主要部分的内部的所述第1流路的等面积圆当量直径逐渐变化。

25.(5)根据上述(1)~(4)中任一项所述的气化器,其中,在所述第1流路沿铅垂方向配置的情况下,所述第2流路沿水平方向形成,所述第1流路和所述第2流路正交。

26.(6)根据上述(1)~(5)中任一项所述的气化器,其中,该气化器构成为,在所述主要部分的外表面与所述第1流路的至少一部分之间具有间隙,并在所述主要部分的外表面与所述第2流路的至少一部分之间具有空隙,使得内部的热不易向外部放出。

27.(7)一种气化器的制造方法,其用于得到上述(1)~(6)中任一项所述的气化器,其中,该气化器的制造方法具备以下工序:准备多张金属制板材,在金属制板材的主表面上形成成为所述第2流路的一部分的槽,还形成成为所述第1流路的一部分的通孔,该通孔从金属制板材的一个主表面朝向另一个主表面地贯通;以及使所述金属制板材的主表面彼此密合,并利用扩散接合使所述金属制板材的主表面彼此结合。

28.发明的效果

29.根据本发明,能够提供如下一种气化器,该气化器能够在精密的温度管理下加热原料雾沫,因此能够得到被调整为期望的温度且温度的偏差非常少的气体原料,并且,几乎不会产生析出物。另外,能够提供这样的气化器的制造方法。

附图说明

30.图1是表示本发明的气化器的一形态的概略立体图。

31.图2是表示本发明的气化器所能够具备的供给部的一形态的概略立体图。

32.图3是图2所示的形态的a-a

′

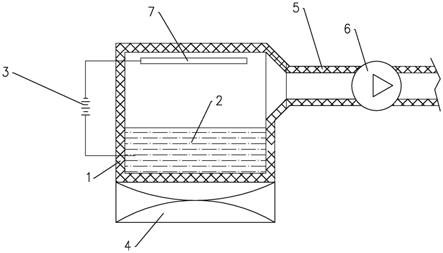

剖视图。

33.图4是表示本发明的气化器所能够具备的主要部分的一形态的概略立体图。

34.图5是图4所示的形态的b-b

′

剖视图。

35.图6是表示本发明的气化器所能够具备的主要部分的另一形态的概略立体图。

36.图7是表示图6所示的主要部分分离后的状态的概略立体图。

37.图8是表示本发明的气化器的主要部分的截面的一形态的概略图。

38.图9是表示本发明的气化器的主要部分的截面的另一形态的概略图。

39.图10是表示不作为本发明的气化器的、主要部分的截面的一形态的概略图。

40.图11是表示不作为本发明的气化器的、主要部分的截面的另一形态的概略图。

41.图12是表示不作为本发明的气化器的、主要部分的截面的又一形态的概略图。

42.图13是表示本发明的气化器所能够具备的主要部分的另一形态的概略立体图。

43.图14是图13所示的形态的c-c

′

剖视图。

44.图15是图13所示的形态的c-c

′

剖视图。

45.图16是表示本发明的气化器所能够具备的主要部分的另一形态的截面的概略图。

46.图17是表示本发明的气化器所能够具备的主要部分的又一形态的截面的概略图。

47.图18是图4所示的形态的d-d

′

剖视图。

48.图19是表示将图18所示的形态的第1流路替换为别的第1流路后的形态的概略剖视图。

49.图20是表示将图18所示的形态的第1流路替换为别的第1流路后的另一形态的概略剖视图。

50.图21是表示将图18所示的形态的第1流路替换为别的第1流路后的又一形态的概略剖视图。

51.图22是表示本发明的气化器所能够具备的排出部的一形态的概略立体图。

52.图23是图22所示的形态的e-e

′

剖视图。

53.图24是表示本发明的气化器的较佳形态的概略立体图。

54.图25是图24所示的形态的f-f

′

剖视图。

55.图26是图24所示的形态的g-g

′

剖视图。

56.图27是图24所示的形态的h-h

′

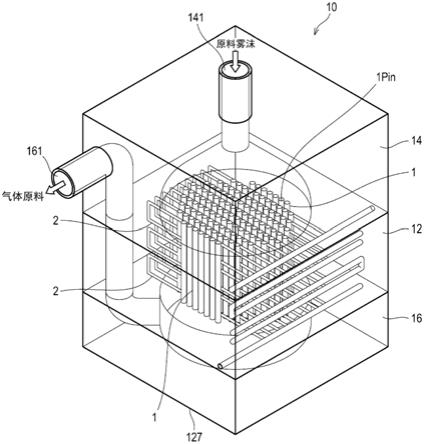

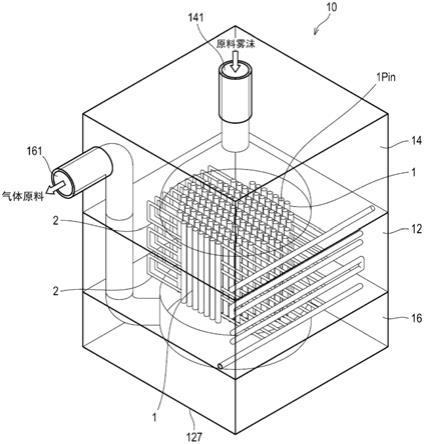

剖视图。

57.图28是用于说明本发明的制造方法的概略立体图。

58.图29是用于说明本发明的制造方法的后续步骤的概略立体图。

59.图30是用于说明本发明的别的制造方法的概略立体图。

具体实施方式

60.说明本发明。

61.本发明提供一种气化器,其通过对原料雾沫进行加热而使其气化,从而得到成膜用的气体原料,其中,该气化器在由金属材料构成的主要部分的内部具有供所述原料雾沫流通的第1流路和供对所述原料雾沫进行加热的热介质流通的第2流路,所述第1流路的截面的等面积圆当量直径为5mm以下,所述第2流路的截面的等面积圆当量直径为2mm以下,在所述主要部分的内部,在1个第1流路和与其相邻存在的别的第1流路之间不存在除第2流路以外的空隙。

62.以下,将这样的气化器也称作“本发明的气化器”。

63.另外,本发明提供一种气化器的制造方法,其用于得到本发明的气化器,其中,该气化器的制造方法具备以下工序:准备多张金属制板材,在金属制板材的主表面上形成成为所述第2流路的一部分的槽,还形成成为所述第1流路的一部分的通孔,该通孔从金属制板材的一个主表面朝向另一个主表面地贯通;以及使所述金属制板材的主表面彼此密合,并利用扩散接合使所述金属制板材的主表面彼此结合。

64.以下,将这样的气化器的制造方法也称作“本发明的制造方法”。

65.<本发明的气化器>

66.说明本发明的气化器。

67.本发明的气化器通过对原料雾沫进行加热而使其气化,从而得到成膜用的气体原料。

68.作为本发明的气化器所加热的对象物的原料雾沫含有雾沫化的液体原料,优选是雾沫化的液体原料与载气的混合物。

69.在此,载气和液体原料的种类并未特别限定,例如,作为半导体器件的制造工艺的一部分,在利用cvd法来形成薄膜之际、对薄膜的一部分进行蚀刻之际,可以是以往使用的载气和液体原料。

70.例如,作为载气,举出氮气、氩气等非活性气体、氢气。

71.例如作为液体原料,举出含有氰化物、氟化物、铟、镓、铝、钽等的溶液。铟、镓、铝、钽等的溶液能够用于成膜。

72.另一方面,氰化物、氟化物等的溶液能够用于将所形成的薄膜的一部分去除的图案化。

73.在使用氰化物、氟化物等蚀刻气体作为液体原料的情况下,后述的主要部分优选由耐腐蚀性优异的金属材料(钛、不锈钢等)构成。

74.原料雾沫含有将这样的液体原料雾沫化而成的雾沫。

75.使液体原料雾沫化的方法并未特别限定,例如也可以是以往公知的方法。具体而言,例如,举出向喷雾器导入载气和液体原料而得到在载气内分散有雾状的液体原料的雾沫的方法。

76.原料雾沫也可以含有除载气和被雾沫化的液体原料以外的物质。例如,也可以是,由于雾沫化不充分,所以原料雾沫含有未成为雾沫状的液体原料。

77.本发明的气化器例如具备图1所示的结构。

78.图1是表示本发明的气化器的较佳形态的概略立体图。

79.在图1中,本发明的气化器10具有主要部分12,该主要部分12在内部具有供原料雾沫流通的第1流路1和供对原料雾沫进行加热的热介质流通的第2流路2,该气化器10还具有用于向主要部分12供给原料雾沫的供给部14和收集从主要部分12排出的气体原料并将气体原料向系统外排出的排出部16。

80.[供给部]

[0081]

图2是图1所示的供给部14的概略立体图,图3是图2中的a-a

′

剖视图。

[0082]

如图2、图3所示,供给部14具有导入原料雾沫的导入孔141。并且,从导入孔141导入到供给部14的内部的原料雾沫在自供给部14排出之后,向主要部分12供给。

[0083]

图2、图3所示的供给部14构成为,将从导入孔141导入的原料雾沫尽可能均匀地向形成于主要部分12的表面的多个第1流路1的入口1pin供给。具体而言,如图3所示,构成为,原料雾沫的流路143的截面直径(r

14

)在供给部14的内部逐渐扩大。

[0084]

供给部14优选与主要部分12同样地由金属材料构成。

[0085]

此外,本发明的气化器优选具备供给部。

[0086]

[主要部分]

[0087]

图4是图1所示的主要部分12的概略立体图,图5是图4的b-b

′

剖视图。

[0088]

如图4、图5所示,主要部分12在内部具有供原料雾沫流通的第1流路1和供对原料雾沫进行加热的热介质流通的第2流路2。

[0089]

在图4、图5所示的形态中,在第1流路1沿铅垂方向配置的情况下,第2流路2沿水平方向形成,第1流路1和第2流路2正交。作为本发明的气化器的主要部分,这样的形态是优选的。

[0090]

主要部分可以构成为能够分离成几个部分,也可以在1个主要部分与别的主要部分之间例如夹持间隔件。

[0091]

图6是表示3个主要部分12a、12b、12c夹持间隔件9a、9b的形态的概略立体图,图7是表示使主要部分分离后的状态的概略立体图。

[0092]

间隔件9a、9b例如为板状,形成有从间隔件9a、9b的一个主表面朝向另一个主表面去的通孔91。通过将从主要部分12a排出的原料雾沫全部收集于在间隔件9a形成的通孔91,能够使原料雾沫的温度、成分等进一步均匀化。

[0093]

如图6、图7所示,若主要部分构成为能够分离成几个部分,则容易根据需要对第1流路等的内部进行清扫。

[0094]

此外,在图6、图7中,例示具备3个主要部分和两个间隔件的情况。主要部分和间隔件的数量并未特别限定。当然,也可以如图4所示的形态那样不具备间隔件。

[0095]

间隔件优选由与主要部分相同的材料构成。但是,也可以由与主要部分不同的金属、有机物等构成。

[0096]

在此,在第2流路2中流通的热介质只要为能够对在第1流路中流通的原料雾沫进行加热的流体,就不特别限定。例如举出加热蒸气、油等。热介质的温度也不特别限定。例如能够将200~300℃的油用作热介质。

[0097]

如图4~图7所示,从供给部14供给过来的原料雾沫自形成于主要部分12的表面的多个第1流路1的入口1pin进入第1流路1的内部。然后,原料雾沫在第1流路1的内部朝向出口1pout移动的过程中自第2流路2内的热介质接受热,并在从出口1pout排出时原则上成为气体。

[0098]

在本发明的气化器中,主要部分由金属材料构成。例如,也可以由耐腐蚀性的合金(钛、因科镍合金、哈斯特洛伊合金(镍基合金)、不锈钢(例如sus316l)等金属材料构成。即,不存在将金属材料和塑料材料组合而构成那样的情况。

[0099]

在此,主要部分可由两种以上的金属材料构成,但优选由一种金属材料构成。

[0100]

由这样的金属材料构成且在内部具备细微的流路的主要部分能够通过如下方法来制造,该方法具备使金属制板材的主表面彼此密合并利用扩散接合来使金属制板材的主表面彼此结合的工序。

[0101]

另外,在主要部分的内部,原则上不存在除第1流路或第2流路以外的空隙。因而,在主要部分的内部,在1个第1流路和与其相邻存在的别的第1流路之间,不存在除第2流路以外的空隙。

[0102]

对此,使用图8~图12进行说明。

[0103]

在图8、图10、图11和图12中,均示出第1流路和第2流路垂直地交叉的情况。在图9中示出将图8中的直线状的第2流路替换为蜿蜒的第2流路的形态。

[0104]

图8表示本发明的气化器的主要部分的与第1流路垂直的截面(与第2流路平行的截面)。也可以认为是图5的局部放大图。在图8所示的形态中,第1流路的孔被表示为pa、pb、pc、pd、pe、pf、pg、ph、pi、pj、pk、pl。另外,在图8中,第2流路被表示为2a、2b、2c、2d。另外,图8中的斜线部表示存在金属材料。即,在图8中,空隙仅是第1流路和第2流路。

[0105]

在图8中,例如与第1流路的孔pf相邻存在的别的第1流路的孔是孔pa、pb、pc、pe、pg、pi、pj、pk。

[0106]

由图8可知,在孔pe、pg中的任一者与孔pf之间均填满金属材料,不存在空隙。

[0107]

另外,在孔pa、pb、pc、pi、pj、pk中的任一者与孔pf之间存在第2流路,但除此以外不存在空隙。

[0108]

图8所示的箭头概念性地表示出热移动。若为图8所示那样的形态,则能够高效地进行从第2流路(2a、2b、2c、2d)内的热介质向第1流路内的原料雾沫的传热。

[0109]

图9表示本发明的气化器的主要部分的与第1流路垂直的截面。在图9中示出使上述的图8中的第2流路不为直线状、而是替换为蜿蜒的流路的形态。

[0110]

在图9所示的形态中,第1流路的孔被表示为pa、pb、pc、pd、pe、pf、pg、ph、pi、pj、pk。另外,在图9中,第2流路被表示为2a、2b、2c、2d。另外,图9中的斜线部表示存在金属材料。即,在图9中,空隙仅是第1流路和第2流路。

[0111]

在图9中,例如与第1流路的孔pf相邻存在的别的第1流路的孔是孔pb、pc、pe、pg、pi、pj。

[0112]

在该情况下也与图8所示的形态的情况同样地,是在孔pb、pc、pe、pg、pi、pj中的任一者与孔pf之间均填满金属材料、或仅存在第2流路(2b、2c)。

[0113]

图9所示的箭头概念性地表示出热移动。若为图9所示那样的形态,则能够高效地进行从第2流路(2a、2b、2c、2d)内的热介质向第1流路内的原料雾沫的传热。

[0114]

图10不作为本发明的气化器的主要部分。

[0115]

在图10中,管状的第1流路和第2流路被组装成格子状并在它们的接触点进行固定。

[0116]

在图10所示的形态中,第1流路的孔被表示为pa、pb、pc、pd、pe、pf、pg、ph、pi、pj、pk、pl。另外,在图10中,第2流路被表示为2a、2b、2c、2d。

[0117]

在图10中,例如与第1流路的孔pf相邻存在的别的第1流路的孔是孔pa、pb、pc、pe、pg、pi、pj、pk。

[0118]

由图10可知,在孔pf与孔pe之间存在空隙γ。另外,在孔pf与孔pg之间也同样地存在空隙δ。

[0119]

图10所示的箭头概念性地表示出热移动。若为图10所示那样的形态,则仅在第2流路与第1流路的接触点处进行从第2流路(2a、2b、2c、2d)内的热介质向第1流路内的原料雾沫的传热。因而,传热效率较差。

[0120]

图11不作为本发明的气化器的主要部分。

[0121]

在图11中,与上述的图10的情况同样地,管状的第1流路与第2流路被组装成格子状,并在它们的接触点进行固定,并且,第1流路彼此也在它们的接触点进行固定。

[0122]

在图11所示的形态中,第1流路的孔被表示为pa、pb、pc、pd、pe、pf、pg、ph、pi、pj、pk、pl。另外,在图11中,第2流路被表示为2a、2b、2c、2d。

[0123]

在图11中,例如与第1流路的孔pf相邻存在的别的第1流路的孔是孔pa、pb、pc、pe、pg、pi、pj、pk。

[0124]

由图11可知,在孔pf与孔pa之间存在空隙α和空隙γ。另外,在孔pf与孔pe之间存在空隙γ和空隙ε。

[0125]

图11所示的箭头概念性地表示出热移动。若为图11所示那样的形态,则仅在第2流路与第1流路的接触点进行从第2流路(2a、2b、2c、2d)内的热介质向第1流路内的原料雾沫的传热。因而,传热效率较差。

[0126]

图12不作为本发明的气化器的主要部分。

[0127]

图12所示的形态与上述的图11所示的形态不同的部分是第1流路的截面形状。即,图11所示的形态的第1流路的截面为圆形,但图12所示的形态的第1流路的截面为矩形。除此以外,与图11所示的形态同样地是,管状的第1流路和第2流路被组装成格子状,并在它们的接触点进行固定,并且,第1流路彼此也它们的接触点进行固定。

[0128]

在这样的结构的情况下,若与图11所示的形态相比,则空隙倾向于变少。但是,即使使管彼此密合,如图12所示,在它们之间也会形成有某种程度的间隙。在图12中,例如存在空隙α、β、γ、δ、ε、ζ。

[0129]

在图12所示的形态中,第1流路的孔被表示为pa、pb、pc、pd、pe、pf、pg、ph、pi、pj、pk、pl。另外,在图12中,第2流路被表示为2a、2b、2c、2d。

[0130]

在图12中,例如与第1流路的孔pf相邻存在的别的第1流路的孔是孔pa、pb、pc、pe、pg、pi、pj、pk。

[0131]

由图11可知,在孔pf与孔pa之间存在空隙α和空隙γ。另外,在孔pf与孔pe之间存在空隙γ和空隙ε。

[0132]

图12所示的箭头概念性地表示出热移动。若为图12所示那样的形态,则仅在第2流路与第1流路的接触点进行从第2流路(2a、2b、2c、2d)内的热介质向第1流路内的原料雾沫的传热。因而,传热效率较差。

[0133]

如例示图8~12进行说明那样,在本发明的气化器中,在主要部分的内部,在1个第1流路和与其相邻存在的别的第1流路之间不存在除第2流路以外的空隙,因此能够高效地进行从第2流路内的热介质向第1流路内的原料雾沫的传热。

[0134]

在本发明的气化器的主要部分的内部存在的第1流路的截面的等面积圆当量直径(直径)为5mm以下,优选为2mm以下。另外,优选为1mm以上。

[0135]

在此,本发明中的等面积圆当量直径是指,相当于第1流路的截面的图形的面积的、正圆的直径。此外,第2流路的等面积圆当量直径也是同样的。

[0136]

若第1流路的截面的大小为上述范围,则在压力损失和传热性能的平衡、不易产生析出物的堵塞方面上是优选的。

[0137]

此外,第1流路的截面的形状不特别限定。可以是圆形、椭圆形、矩形等。

[0138]

在本发明的气化器的主要部分的内部存在的第2流路的截面的等面积圆当量直径(直径)为2mm以下,优选为1mm以下。另外,优选为0.5mm以上。

[0139]

若第2流路的截面的大小为上述范围,则在压力损失与传热性能的平衡方面上是优选的。

[0140]

此外,第2流路的截面的形状不特别限定。可以是圆形、椭圆形、矩形等。

[0141]

本发明的气化器优选为以下形态:在所述主要部分的相对于所述原料雾沫流动的方向垂直的垂直方向的截面中,在将所述热介质蜿蜒地流通的方向设为左右方向的情况下,所述第1流路的孔在左右方向上成列地排列,且成列的孔以在上下方向上构成层的方式配置,在成列的孔的在上下方向上相邻的层之间存在所述第2流路,所述第2流路和所述第1流路不相连,所述第2流路以避开被从上下方向夹持的成列的孔的层中的所述第1流路的孔的方式在上下方向上蜿蜒。

[0142]

作为相当于这样的优选的形态的本发明的气化器,以下示出形态1、形态2、形态3。

[0143]

使用图13~图15来说明形态1。

[0144]

图13是表示本发明的气化器中的主要部分的较佳形态(形态1)的概略立体图,图14表示图13中的c-c

′

剖视图。

[0145]

在图13所示的形态1的主要部分20中,如图13所示,在与第1流路21正交的平面中形成有第2流路22,第2流路22以避开第1流路的方式蜿蜒。

[0146]

此外,在图13、图14中,“21p”表示第1流路的入口的孔或第1流路的出口的孔或者在截面中出现的第1流路的孔,“22p”表示第2流路的入口的孔或第2流路的出口的孔。

[0147]

作为使用图13~图15进行说明的较佳形态(形态1)的主要部分20能够获得满足下述[条件1]~[条件3]的截面a。

[0148]

[条件1]

[0149]

对于图13、图14例示那样的主要部分20,通过将主要部分20沿相对于原料雾沫流动的方向(在第1流路沿铅垂方向呈直线地延伸的情况下,是该延伸方向)垂直的方向剖切,能够获得图14所例示那样的截面a。

[0150]

此外,截面a也可以不是主要部分20的相对于全部第1流路均成直角的方向的截面。根据第1流路的结构,也存在无法得到相对于全部第1流路均成直角的截面的情况。在那样的情况下,将主要部分20的相对于第1流路的一部分(相对于主要部分20中的、尽可能多的第1流路)垂直的方向的截面称作主要部分20的截面a。

[0151]

例如,在图13所示的主要部分20的情况下,由于第1流路21呈直线地形成,因此,相对于该流路垂直的方向的截面、即图13的沿着c-c

′

线的截面为截面a,若对此进行图示,则成为图14所示那样。

[0152]

此外,对于图13、图14中的第1流路和第2流路,为了易于理解,图示了极其简单的结构的流路。例如,第2流路可以在左右方向的端部上与别的第2流路连接。

[0153]

[条件2]

[0154]

使用图15来说明条件2。在图15示出与图14相同的截面a。另外,在图14中,将第1流路的孔表示为“21p”,而在图15中,将第1流路的孔表示为“p

mk”(m和k为1以上的整数)。

[0155]

在主要部分20中,如图15所例示那样,在截面a中,在将热介质蜿蜒地流通的方向设为左右方向的情况下,第1流路的孔(p

mk

)在左右方向上成列地排列,且成列的孔以在上下方向上构成层的方式配置。在图15中,在左右方向上成列地排列有孔(p

mk

),对于成列的孔,在上下方向上存在3层该成列的孔的层。并且,将这些成列的孔的层自下而上地称作第1层、第2层和第3层,将第1层的孔称作“p

1k”,将第2层的孔称作“p

2k”,将第3层的孔称作“p

3k”。也就是说,将m设为层的编号。另外,在各层中,孔从左向右称作“p

m1”、“p

m2”、“p

m3”...“p

mk”。也就是说,k是同一层内的孔的编号(序号)。在此,在第1层中存在的孔“p

1k”的正上方存在第3

层的孔“p

3k”。例如,在第1层中存在的孔“p

13”的正上方存在第3层的孔“p

33”。另外,在第1层中存在的孔“p

1k”的左上方存在第2层的孔“p

2k”。例如,在第1层存在的孔“p

13”的左上方存在第2层的孔“p

23”。

[0156]

在这样的情况下,成列的孔的在上下方向上相邻的层为第1层和第2层、以及第2层和第3层,但在相邻的第1层和第2层中,第1流路的孔在左右方向未配置于相同位置。即,第2层的孔的中心未存在于第1层的孔的中心的正上方。第2层的孔存在于第1层中的两个孔之间。同样地,在相邻的第2层和第3层中,第2流路的孔在左右方向上未配置于相同位置。即,第3层的孔的中心未存在于第2层的孔的中心的正上方。第3层的孔存在于第2层中的两个孔之间。

[0157]

[条件3]

[0158]

在主要部分20中,如图14和图15所示,在成列的孔的在上下方向上相邻的层之间存在第2流路22。

[0159]

另外,第1流路21和第2流路22不相连。

[0160]

并且,第2流路22以避开被从上下方向夹持的成列的孔的层中的第1流路的孔(21p、p

mk

)的方式在上下方向上蜿蜒。

[0161]

例如,在图15中,在由第1流路的孔(p

11

、p

12

、p

13

、p

14

)构成的第1层与由第2流路的孔(p

21

、p

22

、p

23

、p

24

、p

25

)构成的第2层之间存在第2流路22,该第2流路以避开第1层的孔(p

11

、p

12

、p

13

、p

14

)和第2层的孔(p

21

、p

22

、p

23

、p

24

、p

25

)的方式在上下方向上蜿蜒。

[0162]

在此,如图15所示,成为第1层与第2层之间的交界的带状的部分沿上下蜿蜒,第2流路沿着该带状的部分的形状蜿蜒。

[0163]

使用图16来说明形态2。

[0164]

图16是与表示形态1的截面的图14相同的截面。

[0165]

本发明的气化器是如下的形态:在主要部分20的相对于原料雾沫流动的方向垂直的垂直方向的截面a中,在将热介质蜿蜒地流通的方向设为左右方向的情况下,第1流路的孔21p在左右方向上成列地排列,且成列的孔以在上下方向上构成层的方式配置,并且,在对成列的孔的在上下方向上相邻的层进行对比时,第1流路的孔21p在左右方向上未配置于相同位置,第2流路22和第1流路21不相连,第2流路22以避开被从上下方向夹持的成列的孔的层中的第1流路的孔21p的方式在上下方向上蜿蜒。

[0166]

使用图17来说明形态3。

[0167]

图17是与表示形态1的截面的图14相同的截面。

[0168]

本发明的气化器是如下的形态:在主要部分20的相对于原料雾沫流动的方向垂直的垂直方向的截面a中,在将热介质蜿蜒地流通的方向设为左右方向的情况下,第1流路的孔21p在左右方向上成列地排列,且成列的孔以在上下方向上构成层的方式配置,第2流路22和第1流路21不相连,第2流路22以避开被从上下方向夹持的成列的孔的层中的第1流路的孔21p的方式在上下方向上蜿蜒。

[0169]

本发明的气化器优选构成为,在将所述第1流路在其长度方向上分成多个部位的情况下,能够针对每个该部位调整存在于所述第1流路的内部的所述原料雾沫的温度。

[0170]

其原因在于,若如此制造成膜用的气体原料,则析出物的产生量会变得更少。

[0171]

接下来,说明这样的优选的形态。

[0172]

例如在图4中,将主要部分12的形成有供原料雾沫流入的孔1pin的面称作入侧面125。另外,将主要部分12的形成有供气体原料排出的孔1pout的面称作出侧面127。

[0173]

在该情况下,若将使热介质向主要部分12的接近入侧面125的部位内的第2流路流动的路径和使热介质向主要部分12的接近出侧面127的部位内的第2流路流动的路径分开地构成,则能够使向前者的、主要部分12的接近入侧面125的部位内的第2流路流通的热介质的温度和向后者的、主要部分12的接近出侧面127的部位内的第2流路流通的热介质的温度不同。在该情况下,能够针对每个部位来调整存在于前者的、主要部分12的接近入侧面125的部位内的第1流路1的内部的原料雾沫的温度和存在于后者的、主要部分12的接近出侧面127的部位内的第1流路1的内部的原料雾沫的温度。

[0174]

另外,例如,若将使热介质向主要部分12的接近入侧面125的部位内的第2流路流动的路径和使热介质向主要部分12的接近出侧面127的部位内的第2流路流动的路径分开地构成,使温度相对较高的热介质向前者的、使热介质向主要部分12的接近入侧面125的部位内的第2流路流动的路径流通,使温度相对较低的热介质向后者的、使热介质向主要部分12的接近出侧面127的部位内的第2流路流动的路径流通,则能够从入侧面125朝向出侧面127地使存在于主要部分12的内部的第2流路内的所述热介质的温度逐渐变低。在该情况下,从孔1pin流入到第1流路内的原料雾沫在朝向孔1pout移动的过程中,温度逐渐变低。

[0175]

另外,例如在图6、图7所示的主要部分能够分离地构成的形态中,若构成为能够分别调整在主要部分12a、主要部分12b、主要部分12c的内部的第2流路内流动的热介质的温度,则能够针对主要部分12a、主要部分12b、主要部分12c的各部位来调整存在于这些主要部分的内部的原料雾沫的温度。例如,若从入侧面125朝向出侧面127地使存在于主要部分的内部的第2流路内的所述热介质的温度逐渐地变低,则从孔1pin流入到第1流路内的原料雾沫在朝向孔1pout移动的过程中,温度逐渐变低。

[0176]

在本发明的气化器中,优选的是,在将所述主要部分的形成有供所述原料雾沫流入的孔的面称作入侧面且将所述主要部分的形成有供所述气体原料排出的孔的面称作出侧面的情况下,从所述入侧面朝向所述出侧面去,存在于所述主要部分的内部的所述第1流路的等面积圆当量直径逐渐变化。

[0177]

使用图18~图21来说明该优选形态。

[0178]

图18表示图4的d-d

′

剖视图,图19~图21表示将图18所示的第1流路替换为别的形态(较佳形态)的情况的剖视图。

[0179]

在图18所示的主要部分12中,从形成有供原料雾沫流入的孔1pin的入侧面125朝向形成有供气体原料排出的孔1pout的出侧面127去,存在于主要部分12的内部的第1流路1的直径不发生变化。第1流路1呈直线地形成。

[0180]

与此相对,在图19所示的主要部分12中,从形成有供原料雾沫流入的孔1pin的入侧面125朝向形成有供气体原料排出的孔1pout的出侧面127去,存在于主要部分12的内部的所述第1流路的等面积圆当量直径以逐渐变小的方式变化。若为这样的形态,则在能够使气体原料的温度缓慢地上升这个方面上是优选的。

[0181]

另外,在图20所示的主要部分12中,从形成有供原料雾沫流入的孔1pin的入侧面125朝向形成有供气体原料排出的孔1pout的出侧面127去,存在于主要部分12的内部的所述第1流路的等面积圆当量直径以逐渐变大的方式变化。若为这样的形态,则在能够将气体

原料均等地分配于第1流路这个方面上是优选的。

[0182]

另外,在图21所示的主要部分12中,从形成有供原料雾沫流入的孔1pin的入侧面125朝向形成有供气体原料排出的孔1pout的出侧面127去,存在于主要部分12的内部的所述第1流路的等面积圆当量直径以在逐渐变小之后变大的方式变化。若为这样的形态,则在通过气体原料的紊乱实现的传热促进和流体的均匀化这个方面上是优选的。

[0183]

[排出部]

[0184]

图22是排出部16的概略立体图,图23是图22的e-e

′

剖视图。

[0185]

图22所例示的排出部16收集从上述那样的主要部分12排出的气体原料并将其向系统外排出。

[0186]

在图22、图23所例示的形态的情况下,从主要部分12排出的气体原料被收集于凹部162。然后,气体原料通过与凹部162相连的路径164向系统外排出。

[0187]

排出部16优选与主要部分12同样地由金属材料构成。

[0188]

此外,本发明的气化器优选具备排出部。

[0189]

优选的是,本发明的气化器构成为,在所述主要部分的外表面与所述第1流路的至少一部分之间具有空隙,并在所述主要部分的外表面与所述第2流路的至少一部分之间具有空隙,使得内部的热不易向外部放出。通过使该空隙内为真空,从而内部的热不易向外部放出。

[0190]

此外,也可以是,本发明的气化器进一步构成为,在除所述主要部分以外的部分的外表面与所述第1流路的至少一部分之间具有空隙,并在除所述主要部分以外的部分的外表面与所述第2流路的至少一部分之间具有空隙,使得内部的热不易向外部放出。

[0191]

使用图24~图27来说明这样的较佳形态。

[0192]

图24是如下那样的形态:将图1所示的形态的主要部分12更换为图6所示的主要部分(12a、9a、12b、9b、12c),并具有用于向第2流路72导入热介质的导入孔61和用于从第2流路72排出热介质的排出孔63,并且,在外表面65与第1流路71的至少一部分之间具有空隙67,并在外表面65与第2流路72的至少一部分之间具有空隙67。

[0193]

并且,图25是图24的f-f

′

剖视图,图26是图24的g-g

′

剖视图,图27是图24的h-h

′

剖视图。

[0194]

在图24~图27所示的本发明的气化器的较佳形态中,在外表面65与第1流路71的至少一部分之间形成有空隙67且在外表面65与第2流路72的至少一部分之间形成有空隙67。

[0195]

在图24~图27所示的较佳形态的情况下,空隙67原则上沿着外表面以一定的厚度形成。但是,对于形成有热介质的导入孔61的部分和形成有热介质的排出孔63的部分以及形成有供原料雾沫导入的导入孔的部分和形成有供气体原料排出的排出孔的部分,如图24~图27所示,也可以不形成空隙67。

[0196]

空隙的厚度并没有特别限定,但优选为0.5mm~2.0mm左右。

[0197]

空隙能够利用例如与第1流路相同的方法来形成。在后面叙述第1流路的形成方法。

[0198]

本发明的气化器通过具有这样的空隙,从而内部的热不易向外部放出,故此优选。

[0199]

此外,也可以使这样的空隙内为真空。当通过后述的本发明的制造方法来制造本

发明的气化器时,能够易于使空隙内为真空。也可以利用保温材料将空隙内填满,但使空隙内为真空的情况下,绝热性优异。

[0200]

<本发明的制造方法>

[0201]

说明本发明的制造方法。

[0202]

上述那样的本发明的气化器优选通过如下所示的本发明的制造方法来制造。

[0203]

使用图28~图30进行说明。

[0204]

在本发明的制造方法中,首先,如图28的(a)所示,准备多张金属制板材30。

[0205]

然后,如图28的(b)所示,在金属制板材30的主表面32之上形成成为第2流路的一部分的槽34。

[0206]

形成这样的槽34的手段不特别限定。可以通过蚀刻等化学手段来形成,也可以通过激光加工、切削等物理手段来形成。

[0207]

接下来,如图28的(c)所示,形成从金属制板材36的一个主表面32朝向另一个主表面38地贯通的通孔40。例如能够使用钻头来形成通孔40。另外,通孔40也可以通过蚀刻等化学手段或激光加工、切削等物理手段来形成。

[0208]

该通孔40成为第1流路的一部分。

[0209]

接下来,使形成有槽34和通孔40的金属制板材42的主表面32彼此密合(图29的(a)、图29的(b))。

[0210]

然后,当利用扩散接合使这些金属制板材42的主表面32彼此结合时,能够获得图29的(c)所示那样的、在内部具备第1流路52和第2流路54的主要部分的一部分50。

[0211]

然后,制作多个图29的(c)所示那样的主要部分的一部分50,当利用扩散结合使它们的主表面彼此结合时,能够获得主要部分。

[0212]

此外,在图29中,说明了使在主表面32之上形成有成为第2流路的一部分的槽34的两张金属制板材42密合并结合起来的情况,但如图30的(a)所示,也可以是,使形成有槽34和通孔40的金属制板材42与未形成有槽34而形成有通孔40的金属制板材42

′

密合并结合起来。

[0213]

然后,当利用扩散接合使这些金属制板材42、42

′

的主表面32彼此结合时,能够获得图30的(c)所示那样的、在内部具备第1流路52和第2流路54的主要部分的一部分50。

[0214]

然后,制作多个图30的(c)所示那样的主要部分的一部分50,当利用扩散结合使它们的主表面彼此结合时,能够获得主要部分。

[0215]

附图标记说明

[0216]

1、第1流路;1pin、第1流路的入口;1pout、第1流路的出口;pa、pb、pc、pd、pe、pf、pg、ph、pi、pj、pk、pl、第1流路的孔;α、β、γ、δ、ε、ζ、空隙;2、2a、2b、2c、2d、第2流路;9a、9b、间隔件;91、通孔;10、本发明的气化器;12、12a、12b、12c、主要部分;125、主要部分的入侧面;127、主要部分的出侧面;14、供给部;141、导入孔;143、流路;16、排出部;161、排出孔;162、凹部;164、路径;20、主要部分;21、第1流路;21p、第1流路的孔;22、第2流路;22p、第2流路的孔;30、金属制板材;32、主表面;34、槽;36、金属制板材;38、主表面;40、通孔;42、金属制板材;50、主要部分(的一部分);52、第1流路;54、第2流路;61、导入孔;63、排出孔;65、外表面;67、空隙;71、第1流路;72、第2流路。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。