1.本发明涉及建筑连接技术,尤其是一种预制建筑构件的连接结构,特别是预制桩的连接结构。

背景技术:

2.随着建筑工业化的快速发展,预制建筑构件成为未来的发展方向,连接方式成为建筑构件连接的难点和专利纠纷的热点。为了解决这一问题,国内外的工程师做了大量的探索,设计了多种技术路线,例如在预制桩的技术中,连接结构主要有含端板的卡接加焊接,无端板的弹簧式或弹卡式连接等。采用无端板的方式,能够降低钢材的使用量,降低成本,但是在连桩时,如果地址较硬或者有硬质的阻碍物,会造成端部破损失效,从而需要拔除桩体,重新打桩。在具有端板的连接方式中,需要采用端板开盲槽或者开侧孔等方式预留连接件的空间,由于端板的厚度较薄,没有多少设计空间,因此这种方式也存在种种问题。

技术实现要素:

3.发明目的:提供一种建筑构件连接结构,并提供一种基于这种连接机构的预制桩。

4.技术方案:建筑构件连接结构,包括:第一连接板,设置于第一建筑预制件的端部,沿第一连接板厚度方向形成有第一收容腔;第二连接板,设置于与第一建筑预制件相邻的第二建筑预制件的端部,沿第二连接板厚度方向形成有在使用时与第一收容腔位置对应的第二收容腔;锁紧件,可安装于第一收容腔中,所述锁紧件具有用于锁紧插接件的锁紧部;插接件,可通过连接部安装于第二收容腔中,所述插接件具有一在工作时可延伸至锁紧部并与之配合锁紧的插接头。

5.根据本技术的一个方面,所述第一收容腔由沿第一连接板厚度方向的螺纹孔形成,所述第一连接板的内侧形成有与第一收容腔连通的内部孔腔,所述第一收容腔与内部孔腔可收容锁紧件和插接头;所述第二收容腔由沿第二连接板厚度方向的螺纹孔形成。

6.根据本技术的一个方面,所述第一连接板开有沿厚度方向的通孔,所述通孔中安装有第一套筒,所述第一套筒具有与锁紧件适配的内螺纹部;所述第一套筒的另一端设置有连接筋。

7.根据本技术的一个方面,所述第二连接板开有沿厚度方向的通孔,所述通孔中安装有第二套筒,所述第二套筒具有与插接件连接部适配的螺纹部,所述第二套筒的另一端设置有连接筋。

8.根据本技术的一个方面,所述第二连接板开有沿厚度方向的通孔,所述通孔中安装有第二套筒,所述第二

套筒具有与锁紧件适配的内螺纹,所述第二套筒的另一端设置有连接筋,所述插接件具有双向插接头,在工作时分别延伸至第一套筒和第二套筒内的锁紧件并与之配合锁紧。

9.根据本技术的一个方面,所述插接头包括位于插接件最前端的引导部,位于引导部一侧的沿插接头轴线周向分布的若干锁紧凸起,所述锁紧凸起在插接头轴截面上的形状为直角梯形,且斜边靠近引导部的一侧。

10.根据本技术的一个方面,所述锁紧件包括连接部和沿连接部周向分布的若干弯折弹片,所述弯折弹片的自由端内侧设置有与锁紧凸起配合的若干锁紧槽;所述锁紧槽在锁紧件轴截面上的形状为直角梯形的一部分,且斜边靠近弯折弹片自由端的一侧;所述锁紧槽位于弯折弹片的弯折部,所述弯折部朝锁紧件轴线方向弯折预定角度,在非工作时,锁紧槽与锁紧件轴线的倾斜角度小于锁紧凸起的倾斜角度,在工作时,插接头移动至弯折弹片处,锁紧槽与锁紧件轴线的倾斜角度增大至锁紧凸起的倾斜角度,锁紧凸起与锁紧槽啮合。

11.根据本技术的一个方面,所述弯折弹片的弯折部与锁紧件轴线的夹角为5-25

°

。

12.一种预制桩,包括:桩体,以及用于连接相邻桩体的连接结构,所述连接结构采用上述任一实施例所述的板式连接结构,所述第一连接板和第二连接板分别为相邻桩体上的端板或定位板,绕第一连接板、第二连接板轴线的周向上均匀形成有若干收容腔。

13.根据本技术的一个方面,所述预制桩为管桩、方桩、矩形桩、切角方桩、弧角方桩、竹节桩、多边形桩。

14.有益效果:通过板板结合、板套结合,将现有的两种设计路线融合在一起,具有两种路线的优点,同时规避了部分缺点。具体将结合具体实施例详细描述。

附图说明

15.图1是本技术实施例一的结构示意图。

16.图2是本技术实施例二的结构示意图。

17.图3是本技术实施例三的结构示意图。

18.图4是本技术实施例四的结构示意图。

19.图5是本技术一种插接件的结构示意图。

20.图6是图5中a处的放大图。

21.图7是本技术一种锁紧件的结构剖视图。

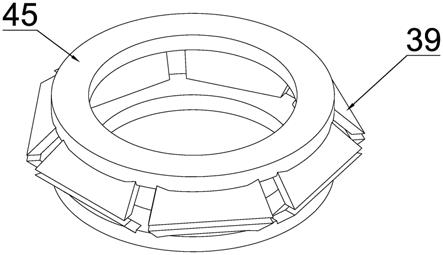

22.图8是本技术一种锁紧件的立体图。

23.图9是图7中b处的放大图。

24.图10是锁紧件和插接件的使用状态示意图。

25.图11是本技术实施例的使用案例示意图。

26.图12是本技术插接件和锁紧件的数值仿真示意图。

27.图13是图12中啮合处的局部放大图。

28.图14是现有技术局部啮合结构的数值仿真示意图。

29.附图标记:第一连接板1、第二连接板2、插接件3、插接头301、引导面301a、锁紧凸起302、插接杆303、插接件连接部304、倾斜面302a、档止面302b、锁紧件4、锁紧件连接部401、弯折弹片402、锁紧槽倾斜面402a、锁紧槽周向面402b、锁紧槽外缘面402c、锁紧槽档止面402d 。

30.套筒5、连接筋6、啮合部7。

具体实施方式

31.为了解决现有技术存在的种种问题,申请人认真研究了现有的几种技术路线,分析了主要技术路线的优缺点,简要介绍如下:以弹卡式和弹簧式连接为主要特征的机械连接方式,其核心问题在于,由于取消了端板,所以在张拉时,套筒之间没有定位,套筒之间的位置可能会发生偏斜,导致后续用插接杆和锁紧套连接时,会发生因为错位而无法准确锁紧的情况。其实,由于没有端板,在连接相邻管桩时,如果地质较硬或者有较硬的阻碍物,在打桩的过程中,容易导致相邻预制桩的端部被压碎,需要将桩体拔出,重新接桩。而采用端板和卡扣式的连接,由于卡扣需要一定的安装空间,所以需要对端板进行处理,一般是在端板上盲槽,在部分实施例中有些盲槽沿着径向开设,有些盲槽沿着周向开设,对公差的要求都比较高,如果加工余量不够,则容易导致卡扣无法插入,需要用锤子将其打入,不仅破坏桩体,而且特别耽误时间,影响工期。

32.在上述技术方案中,几个共同的问题在于,没有端板,导致插接部或卡扣部容易偏移或变形,导致需要设计较大的公差余量,而为了提高机械性能,又需要限制公差的范围。同时一个技术路线没有端导致预制桩端部强度不够,容易发生损坏而返工。一个技术路线需要破坏端板的边缘,导致可能卡扣困难。总之,现有的技术路线存在若干问题,需要进行解决。

33.如图1所示,提供一种基于端板的板式连接结构,在第一端板(第一连接板)1张拉孔处安装与其适配的插接件,在相邻桩体上的第二端板(第二连接板)2的张拉孔处形成锁紧件的收容腔,与张拉孔连通的穿筋孔b安装有钢棒或钢筋a。在某些实施例中,端板的厚度,至少是张拉孔局部的厚度,符合插接件和锁紧件的要求即可。在第二端板的内侧,即靠近桩体的一侧(远离连接面的一侧)形成有桩内孔腔,用以提供锁紧件的安装空间,以及锁紧件和插接件的配合空间。在工作时,插接件穿过锁紧件并与之配合时,插接头能够有工作空间。第一端板的厚度一般不小于插接件连接部的长度。在图1中,第一端板和第二端板的厚度相同,在其他实施例中,也可以采用不同厚度,只要能够分别满足插接件和锁紧件的工作需要即可。

34.在本本实施例中,通过设计与端板、端板张拉孔配合的锁紧件和插接件,使得插接件和锁紧件形成的连接组件能够直接与端板配合,形成预制桩的整体连接结构,进而克服了没有端板造成的问题,也无需对端板进行破坏。

35.如图2所示,提供一种基于连接板和端板的板式连接结构,与上一实施例不同的是,在本实施例中,为了提供锁紧件的工作空间,通过在连接板上安装套筒 5的方式实现。

36.在有些情况下,预制桩的一个端部可以采用较薄的连接板,而无需采用较厚的端板,在这种情况下,为了工程上的方便,可以在与端板张拉孔对应的位置处开设连接孔,套筒内侧的螺纹与锁紧件的外螺纹适配,从而是形成与插接件的工作空间。套筒与端板的固定方式可以为扣合、螺接或焊接等方式。套筒的另一端与连接筋6连接,可以形成锚固或张拉的功能。显然,也可以将该实施方式应用于上一实施例,即直接在端板上安装套筒。在这一实施例中,可以通过整体减薄预制桩一端的端部的厚度,形成连接板,而在局部加强,通过增加套筒的方式形成局部强度和工作空间,连接板对套筒进行定位,防止偏移,而套筒可以用于连接和张拉。从而也解决了现有技术没有对套筒进行定位,或者端板受损的问题。

37.转到图3,在上述实施例的基础上,可以采用双头插杆的方式,形成插接锁紧,与上述实施例不同的是,在使用时,需要先将插接头插接在一个锁紧件中,然后进行接桩作业。

38.转到图4,在图2所示实施例的基础上,如果两个相邻桩身上的端板的厚度均较薄,可以将该实施例的思路转移到另一个端板上,即将两个相邻的端板都削弱,通过套筒在局部加强,从而形成对套筒的定位和避免端板的局部破坏。两个套筒同样可以形成桩身的张拉件,连接板用于对套筒进行定位。

39.需要说明的是,在要求比较高的情况下,可以将图1所示实施例按照图4的方式安装两个套筒,即在端板张拉孔处直接安装两个套筒,从而形成桩身的连接组件,在这种方式中,用钢量会增加,如果工程要求端板的参数需要达到相关性能指标,可以按照此实施例设计和使用。根据实际的测试数据,在多数情况下,连接板的厚度可以降低,例如端板的厚度为20mm的时候,连接板可以采用12mm,能够实现对各个套筒的定位,具备张拉需要的强度,通过套筒即可实现。换句话说,通过局部的增强结构即可实现桩身钢筋张拉,而无需采用更厚的端板。

40.转到图5和图6,接着描述插接件的结构。在该实施例中,通过插接件连接部304与端板、连接板或套筒上的螺纹部连接。正如前文所述,端板、连接板或套筒上具有与该连接板配合的工作空间,在连接部的一侧,形成有锥形或圆柱形的插接杆303,该插接杆的直径小于连接部的直径,在插接杆远离连接部的一端设置有插接头301,插接头沿插入或工作的方向,具有逐渐减小的引导面301a,或者说,沿着工作方向的反向,引导面的直径越来越大,在引导面结束后,形成锁紧凸起302,锁紧凸起的数量可以根据工程需要设置,一般为1-6个。每个锁紧凸起的具有形成有斜坡面302a和垂面302b,在插接头轴截面上,形成直角梯形的形状。沿着工作方向的反向,斜坡面逐渐增大。在本技术中,以插接件插入的方向为工作方向。简而言之,可以认为采用梯形锁紧槽和锁紧凸起,从下文的仿真可以看出,梯形锁紧结构比纯插杆墩头和三角形锁紧结构的受力面积更大,应力分布也相对更加均匀。与图14所示的现有技术应力集中于墩头处不同,这种应力集中在使用过程中容易使墩头变形。而本技术的梯形锁紧结构,啮合分为多个部分,面积更大,相对更加可靠。同时三角形锁紧结构在使用过程中受到变形后,啮合结构接触面积更小,啮合度不够好,三角结构受力更小,而梯形锁紧结构采用斜面受力,受力面积更大,具有两个梯形的受力面。同时弹卡有梯形阶梯也更方便弹卡的变形。

41.转到7至图9,接着描述锁紧件的结构。锁紧件具有锁紧件连接部401、从锁紧件连

接部一侧向外延伸并向轴线方向收缩和弯折的若干弯折弹片402,弯折弹片的最外缘形成锁紧槽档止面402d。弯折弹片之间具有间隙或切割缝,在具体实施例过程中,可以采用一体成型,然后切割的方式形成,也可以采用焊接的方式成型。弯折弹片向轴线弯折,在套筒或张拉孔内壁之间形成有活动空间,因此当插接件进入时,能够反向弯折,在插接头穿过时,能够回弹,从而将插接件锁紧。从图7所示的剖视图可知,锁紧槽具有倾斜面402a、周向面402b和外缘面402c。形成一个非螺纹状的锯齿槽,需要特别说明的是,周向面垂直于轴线,从而能够档止工作反方向的作用力,具有更强的啮合作用。并非螺纹槽的倾斜槽面。通过设置锁紧槽,不仅能够提高弯折弹片端部的弹性性能,还能够提高与插接件锁紧凸起的啮合能力,从而提高整体的强度。更为重要的是,由于设置了锁紧槽,在安装使用过程中,插接头无需保证100%穿过弯折弹片端部,即可进行锁紧,解决现有技术工程施工过程中的一大难题。现有技术没有锁紧槽和锁紧凸起,需要插接头完全穿过弯折弹片的端部,弯折弹片才能复位,然后锁紧,但是在施工的过程中,工人多拧一道螺丝,就会导致插接头可能无法穿过弯折弹片,就无法锁紧,这个锁紧结构就失效了。在本技术中,由于采用了锁紧槽,使得能够与锁紧凸起配合,因此插接头即使没有穿过弯折弹片,也可以于锁紧槽配合,从而将系统锁紧,提高了使用的公差,方便工人的操作。

42.转到图10,描述插接件和锁紧件的配合使用过程。在本图中,展示了使用的理想状态,即插接件的插接头穿过弯折弹片的时候,不仅能够通过外缘面对插接头进行档止,而且能够通过锁紧凸起和锁紧槽的配合进行啮合锁紧。形成了完整的啮合锁紧部7 。

43.需要注意的是,弯折弹片的锁紧槽随着弯折弹片向轴线方向倾斜,在非工作状态时,锁紧凸起上的倾斜面与锁紧槽的倾斜面的角度是不同的,在工作状态,锁紧槽随着弯折弹片的回弹,其倾斜面的角度基本与锁紧凸起上倾斜面的角度适配,从而提高锁紧啮合效果,增强整体的啮合能力。一般而言,弯折弹片的弯折部与锁紧件轴线的夹角为5-25

°

。在本实施例中,预先设计缩进槽和锁紧凸起的啮合曲线,按照工程上的要求制作,在制作过程中,弯折弹片向轴线方向弯折预定的角度,在工作时,插接件将弯折弹片向外推,达到理想的啮合位置,实现锁紧定位。弯折弹片的弯折角度根据插接件将弯折弹片向外推动的角度设计。

44.需要说明的是,在上述实施例中,为了突出端板、连接板的定位作用,对其其他作用并没有重点描述,实际上,无论连接板采用端板或者比端板薄的薄端板,相邻连接件,可以通过焊接等方式形成接桩,除了具有定位作用,还具有抗拉、抗弯、抗剪等功能,在此不再详述。在成桩过程中,端板或者薄端板还起到保护张拉头和抗张拉的效果。

45.同时如果是楼梯、窗户等与预制桩构型不同的预制件,收容部、锁紧件、插接件可以沿着连接面或者沿长度等方向布设。在其他实施例中,也可以采用其他形式的锁紧结构,例如弹簧式、扣环式等。本文的弹片式插接锁紧件仅供参考。

46.以上详细描述了本发明的优选实施方式,但是,本发明并不限于上述实施方式中的具体细节,在本发明的技术构思范围内,可以对本发明的技术方案进行多种等同变换,这些等同变换均属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。