:

1.本发明属于地基基础工程技术领域,涉及一种模拟预制桩锤击沉桩的试验方法,可模拟在土层、尤其是风化岩中的打桩过程,能够准确记录打桩过程中的锤击数和贯入深度,精确计算打桩能量,同时可以观察预制桩施工过程中对桩周岩土体变形的影响。

背景技术:

:

2.锤击沉桩是利用桩锤的冲击能量克服桩周土阻力将预制桩打入预定深度或持力层的一种方法,因其具有起吊就位方便、打桩效率高而被广泛使用。目前,在现场锤击沉桩后,如需观测锤击沉桩对持力层土体的扰动程度,研究锤击法对桩基承载性能的影响,常用的方法是必须将桩取出,然后钻取桩周或桩端岩土芯样,方能观测桩周土体的损伤情况,而且期间还不能排除取桩、钻取芯过程对岩/土芯样本的二次扰动破坏的可能性。

3.此外,锤击沉桩必须以贯入度控制为准,然而锤击沉桩采用连续锤击的方式将桩身打入地层中,锤击施工具有持续时间长,速度快,高能量的特性,无法准确得到锤击能量与锤击数、贯入深度的关系,现有静力触探试验虽能大致模拟静压沉桩,但难以保证贯入过程中的垂直度,且无法观测桩周岩土体的损伤情况。因此,急需设计一种模拟预制桩锤击沉桩的试验装置及其方法。

技术实现要素:

4.本发明的目的在于克服现有技术存在的缺陷,设计一种模拟预制桩锤击沉桩的试验方法,既能保证模拟锤击沉桩过程中预制桩的垂直度,又能实时观测沉桩后桩周土体损伤情况。

5.为了实现上述目的,本发明在模拟预制桩锤击沉桩试验装置中实现,具体过程为:

6.(1)在施工现场钻孔取样得到取样岩芯,并用塑料薄膜包裹防止水分流失;

7.(2)用削土刀对现场取样岩芯进行加工得到原状土,使原状土1上下两端水平且无裂痕和凹痕;

8.(3)用第一对开膜和第二对开膜将原状土包裹,并用管卡绑扎牢固,然后置于刚性底座上,以此模拟预制桩锤击施工时的边界条件;

9.(4)将顶盖盖在第一对开膜与第二对开膜上,并使立杆插入顶盖的凹槽内并拧上螺母,使刚性底座与顶盖连为一体,防止二者产生相对错动;

10.(5)将带刻度探针插入顶盖的导孔内并保持垂直,提起穿心锤,使其沿导杆自由落体,随着穿心锤反复锤击锤垫,将带刻度探针送入原状土中;

11.(6)记录穿心锤的锤重、每一锤锤高、落锤高度以及带刻度探针的下降深度,根据e=mgh计算锤击能量,并记录贯入度即每十锤带刻度探针的下沉深度,根据锤击数与贯入深度确定贯入度,从而判定岩土层性质和承载力指标,其中m为穿心锤锤重,g为重力加速度取10m/s2,h为穿心锤,落距高度400mm;

12.(7)带刻度探针的下沉深度8~9cm后视为锤击完成,将带刻度探针缓慢拔出,然后

将硫酸钙加水拌合制成石膏,沿孔壁注入石膏,待4~5min石膏凝固后,将原状土沿第一对开膜与第二对开膜的缝隙对开切割,用毛刷清理石膏及其周围岩土体的土屑,用电子放大镜观察沉桩影响(石膏周围岩土体的裂缝发展情况)。

13.进一步的,所述模拟预制桩锤击沉桩的试验装置包括原状土约束装置和锤击装置两部分,其中原状土约束装置包括原状土、顶盖、第一对开半膜、第二对开半膜、管卡、刚性底座、立杆和螺母,锤击装置由手柄、导杆、穿心锤、锤垫和带刻度探针自上而下依次连接组成,第一对开半膜和第二对开半膜通过管卡固定,原状土置于第一对开半膜和第二对开半膜围成的空腔内并放置在刚性底座上,刚性底座上设有立杆,立杆的顶端设有螺纹,原状土的顶部置有顶盖,顶盖穿过立杆通过螺母固定。

14.进一步的,所述刚性底座为圆柱体,四根立杆在刚性底座成十字型分布设置。

15.进一步的,所述顶盖的厚度为10cm,中心设有比带刻度探针直径大1mm的圆孔作为导孔,使用时带刻度探针插入导孔内;顶盖的四周开有与立杆位置、尺寸相对应的凹槽。

16.进一步的,所述带刻度探针与原状土的直径比为1:50~1:80。

17.本发明与现有技术相比,一是原状土的直径远大于带刻度探针直径,在贯入过程中可忽略对原状土周边的影响;二是顶盖的厚度保证有足够的刚度和强度使带刻度探针沿垂直方向贯入原状土内,而且刚性底座与顶盖形成一体,不会发生相对错动,减小了试验误差;其方法简单,操作方便,既能保证试验结果准确,又能观察打桩对周边岩土体的影响,为实际施工提供参考。

附图说明:

18.图1为本发明所述原状土的结构图。

19.图2为本发明所述原状土约束装置的结构图。

20.图3为本发明所述原状土约束装置的1-1剖面图。

21.图4为本发明所述锤击装置的结构图。

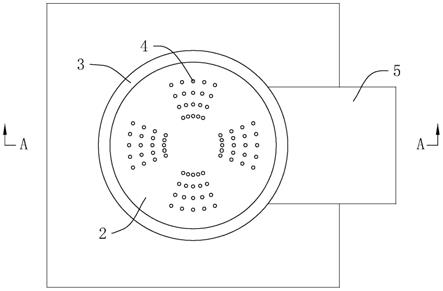

22.图5为本发明所述第一对开膜3与第二对开膜4的结构图。

23.图6为本发明所述顶盖的俯视图。

24.图7为本发明所述刚性底座的俯视图。

25.图8为本发明实施例所述原状土切开后有无石膏的对比图。

26.图9为本发明实施例所述含水量对模拟打桩锤击数的影响数据图,其中(a)为未浸水岩样,(b)为浸水岩样。

27.图10为本发明实施例所述锤击对桩端土扰动影响图。

具体实施方式:

28.下面通过实施例并结合附图对本发明作进一步说明。

29.实施例1:

30.本实施例为研究泥岩特性及锤击沉桩对持力层为泥岩的桩基承载力的影响,采用模拟预制桩锤击沉桩的试验装置对泥岩进行研究,具体过程为:

31.第一步:在施工现场用108钻头钻孔取芯(岩芯直径89mm)得到取样岩芯,并用塑料薄膜包裹防止水分流失;

32.第二步:用削土刀对现场取样岩芯进行加工得到原状土1,使原状土1上下两端水平,无裂痕、凹痕;

33.第三步:用第一对开膜3与第二对开膜4将原状土1包裹,并用管卡5(略带伸缩性)绑扎牢固,然后置于刚性底座6上;

34.第四步:将顶盖2盖在左对开膜3与右对开膜4上,并使立杆7插入顶盖的凹槽内并拧上螺母8,使底座6与顶盖2连为一体;

35.第五步:将带刻度探针13,插入顶盖2的导孔内,保持垂直,提起穿心锤11,使其沿导杆10自由落体,随着穿心锤11反复锤击锤垫12,将带刻度探针13送入岩体中。

36.第六步:记录穿心锤11锤重,每一锤锤高、落锤高度和带刻度探针13的下降深度,根据e=mgh计算锤击能量,并记录贯入度即每10锤带刻度探针13的下沉深度,其中m为穿心锤11锤重,g为重力加速度取10m/s2,h为穿心锤11,落距高度400mm;

37.第七步:带刻度探针13的下沉深度为8~9cm后视为锤击完成,将带刻度探针13缓慢拔出,然后,将硫酸钙加水拌合制成石膏,沿孔壁注入石膏,待4~5min石膏凝固后,将原状土1沿第一对开膜3与第二对开膜4的缝隙对开切割,用毛刷清理石膏及其周围岩土体的土屑,用电子放大镜观察沉桩影响(石膏周围岩土体的裂缝发展情况),如图8所示;

38.第八步:试验结果分析,试验发现沉桩贯入度与取样岩芯含水量呈正相关关系,随着贯入深度的增长,桩侧摩阻力逐渐发挥作用,贯入度逐级减少,符合现场实际情况,此外,电子放大镜观察结果显示桩端岩土体有明显的横向斜裂缝(其他强/中风化岩无裂缝或裂缝不明显),而桩基持力层为泥岩的地区,常出现桩基承载力不足的现象,通过试验分析其原因可能与锤击沉桩后桩周岩土体受扰动相关,具体结果如图9和图10所示。

39.具体的,所述模拟预制桩锤击沉桩的试验装置包括原状土约束装置和锤击装置两部分,其中原状土约束装置包括原状土1、顶盖2、第一对开半膜3、第二对开半膜4、管卡5、刚性底座6、立杆7和螺母8,锤击装置由手柄9、导杆10、穿心锤11、锤垫12和带刻度探针13自上而下依次连接组成,第一对开半膜3和第二对开半膜4通过管卡5固定,原状土1置于第一对开半膜3和第二对开半膜4围成的空腔内并放置在刚性底座6上,刚性底座6上设有立杆7,立杆7的顶端设有螺纹,原状土的顶部置有顶盖2,顶盖2穿过立杆7通过螺母8固定,刚性底座6为圆柱体,四根立杆7在刚性底座6成十字型分布设置;顶盖2的厚度为10cm,中心设有比带刻度探针13直径大1mm的圆孔作为导孔,使用时带刻度探针13插入导孔内;顶盖2的四周开有与立杆位置、尺寸相对应的凹槽;带刻度探针13的直径为10mm,原状土1的直径为89mm。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。