1.本发明涉及环境科学与工程及材料技术领域,尤其涉及一种巯基修饰的磁粒分散液及其制备方法和应用。

背景技术:

2.含汞废水主要来源于有色金属冶炼厂、化工厂、农药厂、造纸厂、染料厂及热工仪器仪表厂等。含汞废水主要的汞形态为无机汞,从废水中去除无机汞的方法有硫化物沉淀法、化学絮凝法、活性炭吸附法和金属还原法等。一般偏碱性含汞废水通常采用化学絮凝法或硫化物沉淀法;偏酸性的含汞废水采用金属还原法处理。但是这些方法具有一定的局限性,例如无法对被处理的汞进行回收,而且处理后的产物可能造成含汞固体废物的二次污染。这些问题极大地限制了汞资源的回收利用并且造成了全球有限硫化物资源的大量流失。

技术实现要素:

3.本发明解决了现有技术存在的上述问题,本发明的目的是提供一种巯基修饰的磁粒分散液及其制备方法和应用,本发明提出的磁粒分散液是可高效去除水体汞污染物的多孔磁粒,该磁粒分散液还可用于水体汞的吸附去除及汞资源的回收利用。

4.为实现上述目的,本发明采用的技术方案是:一种巯基修饰的磁粒分散液的制备方法,包括如下步骤:

5.s1、采用化学共沉淀法制备超顺磁性纳米fe3o4分散液ⅰ,搅拌并保持40℃~100℃恒温的条件下,将硅酸盐溶液滴入fe3o4分散液ⅰ中,加入盐酸溶液调节ph至5.5~7.0,停止搅拌,陈化,磁分离弃去清液,得到的磁性物质洗涤后,得到fe3o4@sio2分散液ⅱ;

6.s2、搅拌并保持40℃~100℃恒温的条件下,向fe3o4@sio2分散液ⅱ中逐滴加入盐酸溶液,混匀后活化16~24h,洗涤至中性,再用甲醇洗涤若干次,将磁粒分散在丙三醇中,形成分散液ⅲ;

7.s3、将分散液ⅲ转移至反应容器中,加入甲醇,搅拌并保持40℃~100℃恒温的条件下,滴加反应液进行反应,反应液由浓氨水、甲醇和3-巯基丙基三甲氧基硅烷混合而成,反应结束后停止搅拌,经洗涤和超声分散后制备得到分散液ⅳ,分散液ⅳ中的磁粒即为巯基修饰磁粒(以巯基为端基的功能性磁粒fe3o4@sio2@r-sh)。

8.优选地,步骤s1中采用化学共沉淀法制备超顺磁性纳米fe3o4分散液ⅰ的步骤为:以fe

2

和fe

3

为前驱体,用化学共沉淀法制备磁核fe3o4,磁分离,分离出的黑色磁性物质为fe3o4,fe3o4经洗涤后分散在超纯水中,制备得到超顺磁性纳米fe3o4分散液ⅰ。磁分离具体使用强力磁铁进行分离,强力磁铁为铁铷硼永磁体。

9.进一步优选,步骤s1中采用化学共沉淀法制备超顺磁性纳米fe3o4分散液ⅰ的具体步骤为:取fecl2和fecl3溶于hcl溶液制得fe

2

和fe

3

前驱体溶液,fe

2

和fe

3

的摩尔比为1:2,fe

2

和hcl的摩尔比为1:1;无氧条件下搅拌naoh溶液并加热至80℃,加入fe

2

和fe

3

前驱

体溶液,反应30min;用强力磁铁进行磁分离,分离出的黑色磁性物质为fe3o4,将黑色磁性物质洗涤至中性,然后分散在去离子水中,制备得到超顺磁性纳米fe3o4分散液ⅰ。

10.优选地,步骤s1中fe3o4分散液ⅰ的固含量与硅酸盐溶液的固含量的比值为1:6~1:2。

11.进一步优选,步骤s1中硅酸盐为硅酸钠。

12.优选地,步骤s1中盐酸溶液的浓度为1.5~2.5mol/l,盐酸溶液滴加持续时间为10~120min,陈化时间为3~6h;步骤s2中盐酸溶液的浓度为0.5~1.5mol/l,盐酸溶液与分散液ii的体积比为1:10,盐酸溶液滴加持续时间为10~120min。

13.优选地,将分散液ⅲ转移至反应容器中,加入甲醇,在搅拌并保持40℃~100℃恒温的条件下,缓慢滴加反应液进行反应的具体步骤为:将分散液ⅲ转移至反应容器中,加入甲醇,使甲醇的体积比达到25%,在搅拌并保持80℃恒温的条件下,缓慢滴加反应液,然后反应4~6小时。

14.优选地,反应液中浓氨水、甲醇和3-巯基丙基三甲氧基硅烷的体积比为3:80:20,反应液的滴加时间为1小时。

15.本发明的第二个目的是保护通过上述制备方法制备得到的巯基修饰磁粒分散液。

16.本发明还保护巯基修饰磁粒分散液在处理含汞废水中的应用。

17.与现有技术相比,本发明的有益效果是:本发明提出的巯基修饰的磁粒分散液,可高效去除水体汞,效果优于活性炭、铁氧化物等吸附剂,其平衡吸附量较活性炭、铁氧化物增加近百倍,在工业除汞领域有较大的应用前景。

附图说明

18.图1是本发明合成以巯基为端基的功能性磁粒fe3o4@sio2@r-sh的技术路线图;

19.图2是按实施例1和实施例2的方法合成的功能性磁粒fe3o4@sio2@r-sh(分别为a和b~d)的红外光谱图;

20.图3是实施例2得到的以巯基为端基的功能性磁粒fe3o4@sio2@r-sh吸附汞前/后的红外光谱图;

21.图4是实施例2得到的以巯基为端基的功能性磁粒fe3o4@sio2@r-sh吸附汞前(左)/后(右)的sem形貌照片;

22.图5是实施例2得到的以巯基为端基的功能性磁粒fe3o4@sio2@r-sh对模拟含汞污水的吸附动力学曲线;

23.图6是实施例1~2得到的以巯基为端基的功能性磁粒fe3o4@sio2@r-sh对模拟含汞污水的吸附等温线。

具体实施方式

24.以下实施例是对本发明的进一步说明,而不是对本发明的限制。除特别说明,本发明使用的设备为本技术领域常规市购产品。

25.实施例1

26.如图1所示,一种以巯基为端基的功能性磁粒fe3o4@sio2@r-sh,图2中磁粒a及其分散液按如下步骤制备:

27.s1、用化学共沉淀法制备超顺磁性fe3o4分散液ⅰ,具体步骤如下:

28.取2g fecl2·

4h2o和5.2g fecl3·

6h2o溶于25ml0.4 mol/l的hcl溶液配制成溶液a;往烧瓶中加入250ml 1.6mol/l的naoh溶液,通入氮气并快速搅拌,加热至80℃,将溶液a迅速倒入烧瓶中,反应30min后停止搅拌,用铁铷硼永磁体进行磁分离,分离出来的黑色磁性物质是磁核fe3o4,弃去清液,用去离子水洗涤至无杂质、ph为中性,将收集到的磁粒分散在200ml去离子水中,制备得到超顺磁性fe3o4分散液ⅰ,常温保存,分散液ⅰ的主要成分为超顺磁性的fe3o4磁粒。

29.s2、由步骤s1获得的全部分散液ⅰ经超声30min后,移入烧瓶,通入氮气并快速搅拌,加热至80℃,在30min内采用逐滴滴加的方式加入40ml 0.02mol/l的na2sio3·

5h2o溶液,使用20ml 2mol/l的hcl溶液缓慢调节ph至6.0,hcl溶液的持续滴加时间为30min,在搅拌并保持80℃恒温的条件下陈化3h,使二氧化硅包裹到磁核fe3o4表面,用铁铷硼永磁体进行磁分离,用甲醇和去离子水洗涤至无杂质且ph为中性,获得分散液ⅱ,分散液ⅱ即为fe3o4@sio2分散液,0℃~35℃保存。

30.s3、在搅拌并保持80℃恒温的条件下,向分散液ⅱ中逐滴加入20ml 1.0mol/l的hcl溶液,滴加持续时间为60min,混匀后活化20h,用水洗涤至中性,再用甲醇洗涤3次,将磁粒分散在150ml丙三醇中,超声片刻,形成分散液ⅲ。

31.s4、将分散液ⅲ转移至反应容器中,加入50ml甲醇,使甲醇的体积比达到25%,在搅拌并保持80℃恒温的条件下,缓慢滴加反应液,反应液由1.5ml浓氨水、40ml甲醇和10ml3-巯基丙基三甲氧基硅烷混合而成,反应液滴加持续时间为1小时,再反应5小时,停止搅拌,用甲醇洗涤3遍,再用超纯水洗涤3遍,超声分散后制备得到分散液ⅳ,分散液ⅳ中的磁粒即为以巯基为端基的功能性磁粒fe3o4@sio2@r-sh,即为图2中磁粒a。

32.实施例2

33.如图1所示,全部制备步骤均与实施例1相同,不同之处在于:步骤s2中,使用20ml2mol/l的hcl溶液缓慢调节ph至6.0,hcl溶液的持续滴加时间为60min。按照实施例2的制备步骤做平行试验3次,分别为磁粒b、磁粒c和磁粒d。

34.取10μl实施例1-2制备得到的功能性磁粒分散液进行真空干燥,对干燥后的粉末均质化处理,取少量粉末进行溴化钾压片,在红外光谱仪中测试,结果如图2所示。从图2可以看到在577cm-1

处出现了fe-o的伸缩振动峰,690cm-1

处为si-ch2特征吸收峰,802cm-1

处为si-o伸缩振动峰,1116cm-1

处出现了很强的吸收峰,其为o-si-o的反对称伸缩振动峰,2931cm-1

处出现了-ch3和-ch2的伸缩振动峰,-sh的伸缩振动峰较弱,出现在2551cm-1

处,这些官能团证实了巯基成功地接枝在二氧化硅表面,并且图2表明了4个不同批次合成的功能性磁粒fe3o4@sio2@r-sh在基团的种类和数量等方面均高度吻合。经过用三维荧光法测定巯基,实施例1和实施例2制备得到功能性磁粒fe3o4@sio2@r-sh中-sh的含量约为0.318mmol/g,巯基得率约为12.7%。

35.实施例3

36.与实施例1相同,不同之处在于:步骤s2中,恒温的温度为40℃,fe3o4分散液ⅰ的固含量与硅酸盐溶液的固含量的比值为1:2,盐酸溶液的浓度为1.5mol/l,加入盐酸溶液,调节ph至5.5,陈化3h;步骤s3中,恒温的温度为40℃,盐酸溶液的浓度为1.5mol/l,盐酸溶液的滴加持续时间为10min,混匀后活化16h;步骤s4中,恒温的温度为40℃,反应液滴加持续

时间为1小时,再反应9小时。

37.实施例4

38.与实施例1相同,不同之处在于:步骤s2中,恒温的温度为100℃,fe3o4分散液ⅰ的固含量与硅酸盐溶液的固含量的比值为1:6,盐酸溶液的浓度为2.5mol/l,加入盐酸溶液,调节ph至7.0,陈化6h;步骤s3中,恒温的温度为100℃,盐酸溶液的浓度为0.5mol/l,盐酸溶液的滴加持续时间为120min,混匀后活化24h;步骤s4中,恒温的温度为100℃,反应液滴加持续时间为1小时,再反应3小时。

39.实验例

40.以实施例1制备得到的功能性磁粒fe3o4@sio2@r-sh分散液,编号为#3mnps和#4mnps,以及实施例2制备得到的功能性磁粒fe3o4@sio2@r-sh分散液,编号为#1mnps和#2mnps进行如下实验:

41.磁粒分散液的配制:通过减量法计算制备得到的功能性磁粒fe3o4@sio2@r-sh分散液的固含量,并将其稀释成固含量为1mg/ml的磁粒分散液。

42.1、对模拟含汞污水的吸附动力学实验:在20ml模拟含汞污水(溶液中hg(ii)的绝对含量为10μg或0.4μg)中,滴加200μl(或400μl)固含量为1mg/ml的磁粒分散液(即0.2或0.4mg磁粒),以200r/min的转速在往复振荡器上振荡4小时,在设定时刻取出待测液,测定待测液中总汞含量,结果见图3~图5。磁粒fe3o4@sio2@r-sh分散液吸附汞前/后的红外光谱图如图3所示,扫描电镜图如图4所示。

43.由图3表明,在吸附汞前和完成吸附汞后磁粒的基团发生了变化,在经历了吸附hg的实验后,-sh特征吸收峰的(透过率)峰差从2.2降为0.3,提示巯基数量的减少。从扫描电镜图(图4)可以看到fe3o4@sio2@r-sh对汞的去除其主要原因是汞被吸附在磁粒表面及磁粒的空穴中,并且在吸附前后,发生吸附的位点表面由光滑转变为粗糙。

44.由图5得出,同一种磁粒对不同体系hg(ii)的吸附效果差异极大,同一体系也对不同磁粒有选择性,这提示,在实际使用过程中,需要将磁粒对体系的双向选择考虑在内,并且厂家应结合实际应用场所制备最优化的磁粒,例如本发明的#4mnps及其反应体系。

45.2、磁粒对模拟含汞污水的等温吸附实验:在20ml不同初始浓度的模拟含汞污水中,滴加200μl固含量为1mg/ml的磁粒分散液(即0.2mg磁粒),以200r/min的转速在往复振荡器上振荡4小时,在设定时刻取出待测液,测定待测液中总汞含量。结果见附图6。

46.由图6得出,磁粒对模拟含汞污水的等温吸附遵循lamgmuir模型,该模型提示本发明中磁粒分散液中fe3o4@sio2@r-sh对hg(ii)的最大吸附量高达400mg hg/g mnps以上。

47.3、磁粒对废水中游离汞的去除:在20ml废水中,滴加200μl固含量为1mg/ml的磁粒分散液(即0.2mg磁粒),以200r/min的转速在往复振荡器上振荡4小时,测定吸附前和吸附后溶液中总汞含量。

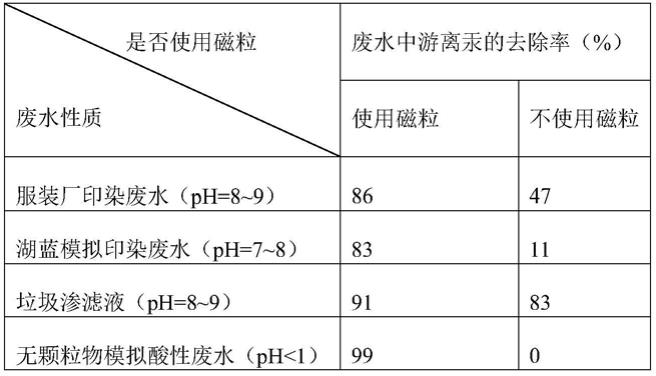

48.通过批实验,比较使用磁粒和不使用磁粒,在室温和振荡的实验条件下,考察3种碱性废水和1种酸性废水中汞的去除情况,使用磁粒与不使用磁粒对废水中汞的去除效果的比较如表1所示:

49.表1使用磁粒与不使用磁粒对废水中汞的去除效果的比较

[0050][0051]

表1说明了使用本发明的磁粒实验组比不使用磁粒实验组对含汞废水的去除率可高达99%。

[0052]

以上仅是本发明的优选实施方式,应当指出的是,上述优选实施方式不应视为对本发明的限制,本发明的保护范围应当以权利要求所限定的范围为准。对于本技术领域的普通技术人员来说,在不脱离本发明的精神和范围内,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。