peek绝缘电磁线及其制备方法

技术领域

1.本发明涉及电磁线领域,特别地,涉及一种peek绝缘电磁线。此外,本发明还涉及一种包括上述peek绝缘电磁线的制备方法。

背景技术:

2.电机设备是动力装置的心脏,而电磁线温度等级的高低、电气性能等因素决定了电机的温度等级以及使用寿命,而其绝缘层材料的性能决定了电磁线的温度等级以及电气性能的高低。目前,国内温度等级最高的电磁线为240级聚酰亚胺绝缘电磁线,在电动汽车驱动电机领域,正在寻找一种温度等级更高,电气性能更优异的电磁线。如采用聚苯硫醚(pps)、聚酰亚胺(pi)、聚醚醚酮(peek)、液晶聚合物(lcp)及聚砜(psf)等综合性能较高的特种工程塑料作为绝缘材料可以提供重要支撑。市面上的产品,通常采用单一绝缘层的特种电磁线,其绝缘层与铜导体之间的附着力差,很容易剥离,在后续的产品加工过程中,无法满足要求。具有复合绝缘层的特种电磁线在市场日益兴起,复合绝缘层主要包括中间层和外绝缘层,但是,中间层与外绝缘层之间容易出现界面,导致产品的复合绝缘层分层失效。

技术实现要素:

3.本发明提供了一种peek绝缘电磁线及其制备方法,以解决现有的电磁线的复合绝缘层的中间层与外绝缘层之间容易出现界面,导致产品的复合绝缘层分层失效的技术问题。

4.本发明采用的技术方案如下:

5.一种peek绝缘电磁线,包括:铜导体和在铜导体外周的复合绝缘层;复合绝缘层包括处于内层的第一绝缘层和处于外层的第二绝缘层;第一绝缘层采用聚醚醚酮;第二绝缘层的采用聚醚醚酮。

6.进一步地,第一绝缘层采用纳米级的聚醚醚酮颗粒形成的绝缘层。

7.进一步地,聚醚醚酮颗粒的粒度为10nm~20nm。

8.进一步地,第一绝缘层的单边绝缘厚度为5μm~20μm。

9.进一步地,第二绝缘层的单边绝缘厚度为0.07mm~0.2mm。

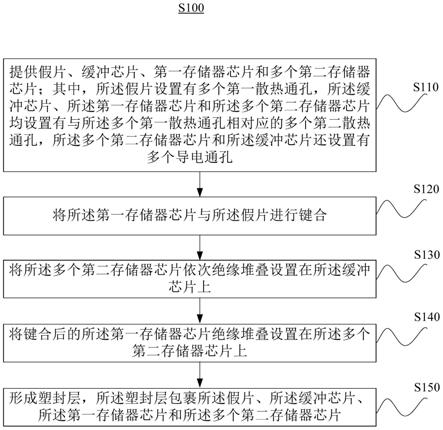

10.根据本发明的另一方面,还提供了一种上述peek绝缘电磁线的制备方法,包括以下步骤:

11.将铜导体放线,铜导体在惰性气氛下进行在线退火,对退火后的铜导体表面涂覆聚醚醚酮漆,烘烤,冷却,形成第一绝缘层,收线,获得电磁线半成品;

12.将电磁线半成品放线,预热,将聚醚醚酮通过挤压在电磁线半成品的第一绝缘层上,空气冷却,水冷却,获得peek绝缘电磁线;

13.聚醚醚酮漆包括聚醚醚酮颗粒和有机溶剂。

14.进一步地,聚醚醚酮漆采用模具法将聚醚醚酮漆涂覆在铜导体表面,模具法包括:

采用涂漆模具将聚醚醚酮漆分至少两道次涂覆在铜导体表面,每道次涂覆的漆膜厚度为0.075μm~1.25μm,每道次涂覆后进行烘烤,烘烤的温度为300℃~400℃;聚醚醚酮漆的固含量为16%~26%。

15.进一步地,在线退火的保护气体采用氩气或氮气;在线退火的退火温度为450℃~530℃。

16.进一步地,预热包括:将放线后的电磁线半成品在惰性气氛下,进行高频感应加热,电流为90a~100a,加热温度为150℃~220℃。

17.进一步地,挤压包括:将预热后的电磁线半成品线放置于挤出机的放线机构上,将聚醚醚酮加入挤出机内,放线机构的放线速度为10m/min~15m/min,挤出机的螺杆转速为5rpm/min~10rpm/min,出胶量为1kg/h~3kg/h,加料段温度为270℃~280℃,熔融段温度为340℃~350℃,均化段温度为350℃~370℃,法兰温度为370℃~380℃,机头温度为385℃~395℃,模口温度为385℃~395℃,挤出压力为10mp~20mp。

18.本发明具有以下有益效果:

19.本发明的peek绝缘电磁线,包括:铜导体和在铜导体外周的复合绝缘层,复合绝缘层包括由聚醚醚酮构成的第一绝缘层和由聚醚醚酮构成的第二绝缘层,第一绝缘层与第二绝缘层采用相同的绝缘材料,利用物质相似相溶的原理,第一绝缘层与第二绝缘层内部的分子能迅速的相互渗透,同时两层的绝缘材料,都属于非完全结晶状态,分子与分子间的化学键能够快速交联,更加有效的保证了两层绝缘材料的结合程度,从而使得第一层绝缘与第二层绝缘的结合更加紧密和稳固。另外,由于第一绝缘层和第二绝缘层使用的材料一致,使得复合绝缘层的整体温度等级超过240℃,可满足在250℃高温下长期使用。

20.本发明的peek绝缘电磁线的制备方法,第一绝缘层采用聚醚醚酮漆进行涂覆,聚醚醚酮漆包括分散在有机溶剂中的聚醚醚酮颗粒,在经过烘烤处理后,有机溶剂挥发,仅剩下聚醚醚酮颗粒作为第一绝缘层,也使得聚醚醚酮颗粒与铜导体表面形成产生良好的附着力,后续再在第一绝缘层上挤出一层聚醚醚酮树脂层。由于第一绝缘层涂覆层与第二绝缘层挤出树脂具有相同的高分子绝缘材料,在挤出过程中,第一绝缘层和第二绝缘层通过物理和化学双重作用,充分融合粘结,两个绝缘层形成一个整体,同时第一绝缘层与铜导体还能保持良好的附着力。上述peek绝缘电磁线的制备方法,结合液体聚醚醚酮漆涂覆和聚醚醚酮挤塑两种工艺,操作简单易实现,获得的peek绝缘电磁线的绝缘厚度均匀,表面平滑,具有良好的柔韧性、高pdiv值,具有耐化学腐蚀、耐水解、耐辐射性能。

21.除了上面所描述的目的、特征和优点之外,本发明还有其它的目的、特征和优点。对本发明作进一步详细的说明。

附图说明

22.构成本技术的一部分的附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

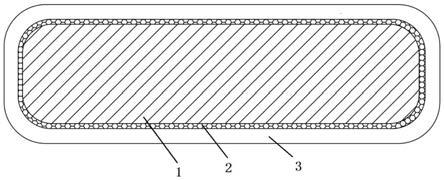

23.图1是本发明优选实施例的peek绝缘电磁线示意图。

24.附图标号说明:

25.1、铜导体;2、第一绝缘层;3、第二绝缘层。

具体实施方式

26.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将结合实施例来详细说明本发明。

27.本实施例的peek绝缘电磁线,包括:铜导体和在铜导体外周的复合绝缘层;复合绝缘层包括处于内层的第一绝缘层和处于外层的第二绝缘层;第一绝缘层采用聚醚醚酮;第二绝缘层采用聚醚醚酮。

28.如图1所示的本发明的peek绝缘电磁线,包括:铜导体和在铜导体外周的复合绝缘层,复合绝缘层包括由聚醚醚酮构成的第一绝缘层和由聚醚醚酮构成的第二绝缘层,第一绝缘层与第二绝缘层采用相同的绝缘材料,利用物质相似相溶的原理,第一绝缘层与第二绝缘层内部的分子能迅速的相互渗透,同时两层的绝缘材料,都属于非完全结晶状态,分子与分子间的化学键能够快速交联,更加有效的保证了两层绝缘材料的结合程度,从而使得第一层绝缘与第二层绝缘的结合更加紧密和稳固。另外,由于第一绝缘层和第二绝缘层使用的材料一致,使得复合绝缘层的整体温度等级超过240℃,可满足在250℃高温下长期使用。

29.聚醚醚酮材料属于一种新型半晶态芳香族热塑性工程塑料。它属于耐高温热塑性塑料,可在250℃下长期使用,与聚酰亚胺、聚酰胺酰亚胺材料相比,使用温度上限更高;同时聚醚醚酮树脂具有较小的线胀系数,在10ppm左右,材料刚性大,尺寸稳定性好,交联反应后,韧性好,有优良的耐疲劳性能。同时聚醚醚酮材料具有优异的耐化学药品性能,只有浓硫酸能溶解或者破坏,其耐腐蚀性与镍钢相近。聚醚醚酮材料高温流动性好,热分解温度高,利于采用喷涂和挤出的工艺进行生产。

30.第一绝缘层与第二绝缘层采用相同的聚醚醚酮材料,利用的是同类型物质相似相溶的原理,能够使第一层绝缘与第二层绝缘的结合更加紧密和稳固。然而,第一绝缘层与第二绝缘层分属两种不同绝缘材料时,不同绝缘层的结合主要取决于物理效果,在后续使用过程中,两个绝缘层之间容易出现界面,导致产品绝缘分层失效。第一绝缘层与第二绝缘层采用相同的聚醚醚酮材料结合,主要是利用了物质相似相溶的原理,第一绝缘层与第二绝缘层分子能迅速的相互渗透,同时两个绝缘层的绝缘材料都属于非完全结晶状态,分子与分子间的化学键能很快交联,更加有效的保证了两层绝缘材料的结合程度。另外,第一绝缘层与第二绝缘层采用相同的聚醚醚酮材料,使得第一绝缘层的温度等级与第二绝缘层的温度等级一致,使电磁线整体温度等级超过240℃,电磁线能在250℃环境温度长期稳定运行。当第一绝缘层采用与第二绝缘层不同的绝缘材料时,例如,第一绝缘层采用聚酰亚胺、聚酰胺酰亚胺等聚酰亚胺类树脂,其温度等级比聚醚醚酮的温度等级低,不能提高电磁线整体的温度等级。

31.本实施例中,第一绝缘层采用纳米级的聚醚醚酮颗粒形成的绝缘层。上述第一绝缘层在制备时,采用聚醚醚酮漆涂覆在铜导体的表面,聚醚醚酮漆包括有机溶剂和聚醚醚酮颗粒,经过高温烘烤后,聚醚醚酮漆中的有机溶剂挥发,仅剩下一层聚醚醚酮颗粒包覆在第一绝缘层的表面,以形成第一绝缘层。

32.本实施例中,聚醚醚酮颗粒的粒度为10nm~20nm。第一绝缘层采用的聚醚醚酮颗粒,聚醚醚酮颗粒为纳米级颗粒,通过机械分散和研磨的方式获得,均匀的分散于有机溶剂中,在涂覆过程中,纳米粒子能更均匀、更薄的涂覆至导体的表面,以保证第一绝缘层的粘

附能力,且满足第一绝缘层的单边绝缘厚度为5μm~20μm的要求。常规挤塑用的聚醚醚酮采用直径在2~5mm范围内的固体颗粒,在挤出前会加热至粘流态。优选地,有机溶剂包括n甲基吡咯烷酮和n,n-二甲基乙酰胺两者组成,在溶液中占比分别为4~12%和65~75%。

33.本实施例中,第一绝缘层的单边绝缘厚度为5μm~20μm。上述第一绝缘层的单边绝缘厚度实际上是越薄越好,其主要是起到一个粘合介质的作用,如果增加聚醚醚酮涂层的厚度后,需要通过更多道次的涂覆和烘烤才能达到效果,其中,最底层的聚醚醚酮涂层(即与铜导体接触),会随着后续铜导体的涂覆和烘烤受热后,进一步加大结晶程度,降低聚醚醚酮材料的柔韧性以及聚醚醚酮材料与铜导体的亲和性。

34.本实施例中,第二绝缘层的单边绝缘厚度为0.07mm~0.2mm。第二绝缘层的单边绝缘厚度最小为0.07mm,低于此厚度值,不具有高pdiv值,以及耐化学腐蚀、耐水解、耐辐射性能等。第二绝缘层的单边绝缘厚度最大为0.2mm,满足了产品的需求,超过此范围的绝缘厚度,在电机绕组的电气性能的贡献上,并不会有更多有益效果,反而会降低电机绕组的槽满率。

35.根据本发明的另一方面,本实施例的上述peek绝缘电磁线的制备方法,包括以下步骤:

36.将铜导体放线,铜导体在惰性气氛下进行在线退火,对退火后的铜导体表面涂覆聚醚醚酮漆,烘烤,冷却,形成第一绝缘层,收线,获得电磁线半成品;

37.将电磁线半成品放线,预热,将聚醚醚酮通过挤压在电磁线半成品的第一绝缘层上,空气冷却,水冷却,获得peek绝缘电磁线;

38.聚醚醚酮漆包括聚醚醚酮颗粒和有机溶剂。

39.本发明的peek绝缘电磁线的制备方法,第一绝缘层采用聚醚醚酮漆进行涂覆,聚醚醚酮漆包括分散在有机溶剂中的聚醚醚酮颗粒,在经过烘烤处理后,有机溶剂挥发,仅剩下聚醚醚酮颗粒作为第一绝缘层,也使得聚醚醚酮颗粒与铜导体表面形成产生良好的附着力,后续再在第一绝缘层上挤出一层聚醚醚酮树脂层。由于第一绝缘层涂覆层与第二绝缘层挤出树脂具有相同的高分子绝缘材料,在挤出过程中,第一绝缘层和第二绝缘层通过物理和化学双重作用,充分融合粘结,两个绝缘层形成一个整体,同时第一绝缘层与铜导体还能保持良好的附着力。上述peek绝缘电磁线的制备方法,结合液体聚醚醚酮漆涂覆和聚醚醚酮挤塑两种工艺,操作简单易实现,获得的peek绝缘电磁线的绝缘厚度均匀,表面平滑,具有良好的柔韧性、高pdiv值,具有耐化学腐蚀、耐水解、耐辐射性能。

40.本实施例中,聚醚醚酮漆采用模具法将聚醚醚酮漆涂覆在铜导体表面,模具法包括:采用涂漆模具将聚醚醚酮漆分至少两道次涂覆在铜导体表面,每道次涂覆的漆膜厚度为0.075μm~1.25μm,每道次涂覆后进行烘烤,烘烤的温度为300℃~400℃;聚醚醚酮漆的固含量为16%~26%。上述第一绝缘层涂覆采用模具法,由于第一绝缘层的单边绝缘厚度为5μm~20μm,采用模具法有利于准确控制第一绝缘层的厚度,使得涂层更均匀,减少第一绝缘层偏心。在模具法中,聚醚醚酮漆采用多道次涂覆,每道次涂覆后都进行烘烤,有机物分解挥发,使得涂层仅剩下聚醚醚酮颗粒,不引入其他杂质,从而有效的保证了第一绝缘层的质量。而且,多道次涂覆和烘烤,促进聚醚醚酮漆中有机物的挥发,并大大提高涂层均匀性。

41.本实施例中,在线退火的保护气体采用氩气或氮气。在线退火的退火温度为450℃

~530℃。优选地,退火温度为470℃~490℃。由于上述复合绝缘层采用分段控制,聚醚醚酮漆涂覆阶段的导体会通过在线退火的方式进行软化,但是必须稳定在一定的范围,使得整个批次peek绝缘电磁线之间的回弹角控制在3.8

°

~4.2

°

范围内,也即差值必须控制在0.4

°

以内,才能保证下工序在挤塑绝缘时,导体的机械性能能够稳定的控制在4.5

°

~5.0

°

的指标范围内。因此,当退火温度超出上述范围,将造成peek绝缘电磁线成品的回弹角超出最佳的回弹范围4.5

°

~5.0

°

。

42.本实施例中,预热包括:将放线后的电磁线半成品在惰性气氛下,进行高频感应加热,电流为90a~100a,加热温度为150℃~220℃。上述高频感应加热的电流为90a~100a,此电流主要是为了控制高频加热后导体的温度,经过前期大量的生产工艺预实验,明确导体预热至150℃~220℃的温度后,第一绝缘层与第二绝缘层的结合能力在一个最佳状态,固确定为此范围。上述铜导体的厚度为1.5mm~2.5mm,宽度为2.5mm~4.5mm的线规。

43.本实施例中,挤压包括:将预热后的电磁线半成品线放置于挤出机的放线机构上,将聚醚醚酮加入挤出机内,放线机构的放线速度为10m/min~15m/min,挤出机的螺杆转速为5rpm/min~10rpm/min,出胶量为1kg/h~3kg/h,加料段温度为270℃~280℃,熔融段温度为340℃~350℃,均化段温度为350℃~370℃,法兰温度为370℃~380℃,机头温度为385℃~395℃,模口温度为385℃~395℃,挤出压力为10mp~20mp。

44.实施例

45.实施例1

46.将铜导体放线,铜导体在氮气气氛下进行在线退火,退火温度为480℃,对退火后的铜导体表面涂覆聚醚醚酮漆,聚醚醚酮漆包括粒度为聚醚醚酮颗粒和有机溶剂,对退火后的铜导体采用涂漆模具将聚醚醚酮漆分四道次涂覆在铜导体表面,每道次涂覆的漆膜厚度为0.075μm~1.25μm,每道次涂覆后进行烘烤,烘烤的温度为400℃,冷却,形成厚度为5μm的第一绝缘层,收线,获得电磁线半成品;

47.将电磁线半成品放线,在氮气气氛下进行高频感应加热,电流为95a,加热温度为180℃,将加热后的电磁线半成品线放置于挤出机的放线机构上,将聚醚醚酮加入挤出机内,放线机构的放线速度为2m/min,挤出机的螺杆转速为8rpm/min,出胶量为2kg/h,加料段温度为280℃,熔融段温度为350℃,均化段温度为370℃,法兰温度为380℃,机头温度为390℃,模口温度为390℃,挤出压力为15mp,空气冷却,80℃水冷却,形成厚度为0.2mm的第二绝缘层,收线,获得peek绝缘电磁线。

48.实施例2

49.将铜导体放线,铜导体在氮气气氛下进行在线退火,退火温度为480℃,对退火后的铜导体表面涂覆聚醚醚酮漆,聚醚醚酮漆包括粒度为聚醚醚酮颗粒和有机溶剂,对退火后的铜导体采用涂漆模具将聚醚醚酮漆分十道次涂覆在铜导体表面,每道次涂覆的漆膜厚度为0.075μm~1.25μm,每道次涂覆后进行烘烤,烘烤的温度为400℃,冷却,形成厚度为10μm的第一绝缘层,收线,获得电磁线半成品;

50.将电磁线半成品放线,在氮气气氛下进行高频感应加热,电流为95a,加热温度为180℃,将加热后的电磁线半成品线放置于挤出机的放线机构上,将聚醚醚酮加入挤出机内,放线机构的放线速度为2m/min,挤出机的螺杆转速为8rpm/min,出胶量为2kg/h,加料段温度为280℃,熔融段温度为350℃,均化段温度为370℃,法兰温度为380℃,机头温度为390

℃,模口温度为390℃,挤出压力为15mp,空气冷却,80℃水冷却,形成厚度为0.2mm的第二绝缘层,收线,获得peek绝缘电磁线。

51.实施例3

52.将铜导体放线,铜导体在氮气气氛下进行在线退火,退火温度为480℃,对退火后的铜导体表面涂覆聚醚醚酮漆,聚醚醚酮漆包括粒度为聚醚醚酮颗粒和有机溶剂,对退火后的铜导体采用涂漆模具将聚醚醚酮漆分四道次涂覆在铜导体表面,每道次涂覆的漆膜厚度为0.075μm~1.25μm,每道次涂覆后进行烘烤,烘烤的温度为400℃,冷却,形成厚度为5μm的第一绝缘层,收线,获得电磁线半成品;

53.将电磁线半成品放线,在氮气气氛下进行高频感应加热,电流为95a,加热温度为180℃,将加热后的电磁线半成品线放置于挤出机的放线机构上,将聚醚醚酮加入挤出机内,放线机构的放线速度为2m/min,挤出机的螺杆转速为8rpm/min,出胶量为2kg/h,加料段温度为280℃,熔融段温度为350℃,均化段温度为370℃,法兰温度为380℃,机头温度为390℃,模口温度为390℃,挤出压力为15mp,空气冷却,80℃水冷却,形成厚度为0.1mm的第二绝缘层,收线,获得peek绝缘电磁线。

54.对比例1

55.与实施例3的区别为,聚醚醚酮漆替换为聚酰亚胺漆。

56.对比例2

57.与实施例3的区别为,第一绝缘层的厚度为100μm。

58.对比例3

59.与实施例3的区别为,第一绝缘层的厚度为50μm。

60.对比例4

61.与实施例3的区别为,第一绝缘层的厚度为25μm。

62.对比例5

63.与实施例3的区别为,第二绝缘层的厚度为0.3mm。

64.对比例6

65.与实施例3的区别为,第二绝缘层的厚度为0.05mm。

66.将上述实施例1~3、对比例1~6进行击穿电压和附着力的测试。

67.表1实施例和对比例的性能测试结果

[0068][0069]

由表1可知,实施例1、2和3的peek绝缘电磁线的击穿电压(kv)均≥12,且在附着力测试中,复合绝缘层与铜导体分离的距离小于1b,翘口与铜导体分离的距离同样小于1b,说明,本发明获得的peek绝缘电磁线具有良好的柔韧性和抗击穿性能。对比例1,虽然穿击电压≥15,但是第一绝缘层与第二绝缘层有分层,而且,第一绝缘层为聚酰亚胺层,温度等级只有240级,不能满足整体绝缘层温度等级>240℃的产品设计要求。

[0070]

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。