1.本技术涉及显示技术领域,尤其涉及一种显示面板及制作方法、电子装置。

背景技术:

2.近年来,有机发光二极管(organic light emitting diode,oled)显示技术发展突飞猛进,有机发光二极管显示面板由于具有轻薄、响应快、广视角、高对比度、可弯折等优点,受到了越来越多的关注和应用,其主要应用于手机、平板、电视等显示领域。

3.有机发光二极管显示面板根据oled器件的发光方式可以分为顶发射型、底发射型和穿透型,其中定发射型采用的是顶部发射光线,在基板上无论电路的外形如何,对oled器件的发光效率没有直接影响,使得顶发射型相比底发射型的出光效率更高,已成为目前有机发光二极管显示面板的主流设计方式。然而,顶发射型有机发光二极管显示面板在光线的传播过程中,由于显示面板各膜层之间的折射率不匹配,使得会有一部分发射光子由于波导效应被捕获在面板之中,无法最大限度实现光提取,导致显示面板的出光效率较低。

4.综上所述,现有顶发射有机发光二极管显示面板存在出光效率较低的问题。故,有必要提供一种显示面板及制作方法、电子装置来改善这一缺陷。

技术实现要素:

5.本技术实施例提供一种显示面板及制作方法、电子装置,用于解决现有顶发射有机发光二极管显示面板存在问的出光效率较低的问题。

6.本技术实施例提供一种显示面板,包括:

7.发光器件层;

8.封装层,设置于所述发光器件层的出光侧,并且覆盖所述发光器件层;以及

9.阻隔膜,设置于所述封装层背离所述发光器件层的一侧;

10.其中,所述封装层中分布有第一散射粒子,所述阻隔膜包括至少两层折射率不同的增透层。

11.根据本技术一实施例,所述封装层包括:

12.第一无机封装层,设置于所述发光器件层的出光侧;

13.有机封装层,设置于所述第一无机封装层背离所述发光器件层的一侧;以及

14.第二无机封装层,设置于所述第一无机封装层背离所述发光器件层的一侧,并且覆盖所述有机封装层;

15.其中,所述第一散射粒子分布于所述有机封装层中。

16.根据本技术一实施例,所述第一散射粒子的折射率大于所述有机封装层的折射率。

17.根据本技术一实施例,所述增透层包括:

18.第一增透层,设置于所述封装层背离所述发光器件层的一侧;以及

19.第二增透层,设置于所述第一增透层背离所述封装层的一侧;

20.其中,所述第一增透层的折射率大于所述第二增透层的折射率。

21.根据本技术一实施例,所述阻隔膜还包括阻隔层,所述阻隔层设置于所述第一增透层与所述第二增透层之间;

22.其中,所述阻隔层的折射率小于所述第一增透层的折射率,并且大于所述第二增透层的折射率。

23.根据本技术一实施例,所述显示面板还包括粘胶层,所述粘胶层设置于所述封装层与所述阻隔膜之间;

24.其中,所述粘胶层中分布有第二散射粒子。

25.根据本技术一实施例,所述粘胶层的折射率小于所述第一增透层的折射率。

26.根据本技术一实施例,所述第二散射粒子的折射率大于所述粘胶层的折射率。

27.本技术实施例还提供一种电子装置,包括如上述的显示面板。

28.本技术实施例还提供一种显示面板的制作方法,用于制作形成如上述的显示面板,所述显示面板的制作方法包括:

29.形成发光器件层;

30.在所述发光器件层的出光侧形成覆盖所述发光器件层的封装层;以及

31.在所述封装层背离所述发光器件层的一侧形成阻隔膜;

32.其中,所述封装层中分布有第一散射粒子,所述阻隔膜包括至少两层折射率不同的增透层。

33.根据本技术一实施例,所述在所述发光器件层的出光侧形成覆盖所述发光器件层的封装层的步骤包括:

34.在所述发光器件层的出光侧形成第一无机封装层;

35.在所述第一无机封装层背离所述发光器件层的一侧形成有机封装层;以及

36.在所述第一无机封装层背离所述发光器件层的一侧形成第二无机封装层,所述第二无机封装层覆盖所述有机封装层;

37.其中,所述第一散射粒子分布于所述有机封装层中。

38.根据本技术一实施例,所述第一散射粒子的折射率大于所述有机封装层的折射率。

39.根据本技术一实施例,所述在所述封装层背离所述发光器件层的一侧形成阻隔膜的步骤包括:

40.在所述封装层背离所述发光器件层的一侧形成第一增透层;以及

41.在所述第一增透层背离所述封装层的一侧形成第二增透层;

42.其中,所述第一增透层的折射率大于所述第二增透层的折射率。

43.根据本技术一实施例,所述在所述封装层背离所述发光器件层的一侧形成阻隔膜的步骤还包括:

44.在形成所述第二增透层之前,在所述第一增透层背离所述封装层的一侧形成阻隔层;以及

45.在所述阻隔层背离所述第一增透层的一侧形成所述第二增透层;

46.其中,所述阻隔层的折射率小于所述第一增透层的折射率,并且大于所述第二增透层的折射率。

led)或者迷你发光二极管(mini led)等。

60.所述显示面板还包括封装层13,所述封装层13设置于所述发光器件层12的出光侧,并且覆盖所述发光器件层12,以防止水汽和氧气侵入发光器件层12内导致发光单元受损。

61.进一步的,所述封装层13中分布有第一散射粒子14。第一散射粒子14为纳米颗粒,并且第一散射粒子14的折射率与封装层13的折射率不同,使得第一散射粒子14对照射至第一散射粒子14与封装层13界面处的光线具有折射作用,通过控制封装层13中的第一散射粒子14的含量或质量比,可以调整封装层13的折射率,以此增大或者减小发光器件层12发出光线的出射角度,从而可以改善显示面板的视角。

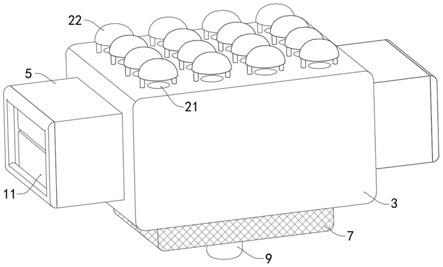

62.在本技术实施例中,如图1所示,所述封装层13包括第一无机封装层131、有机封装层132以及第二无机封装层,所述第一无机封装层131设置于所述发光器件层12的出光侧,所述有机封装层132设置于所述第一无机封装层背离所述发光器件层12的一侧,所述第二无机封装层133设置于所述第一无机封装层131背离所述发光器件层12的一侧,并且覆盖所述有机封装层132。

63.具体的,所述第一无机封装层131由无机透明材料制备形成,所述无机透明材料可以包括但不限于sio、sin或sion中的至少一种。在实际制备过程中,可以采用等离子体增强化学气相沉积(plasma enhanced chemical vapor deposition,pecvd)或原子层沉积(atomic layer deposition,ald)等方式制备形成所述第一无机封装层131。

64.在本技术实施例中,所述第一无机封装层131的厚度为1μm。在实际应用中,所述第一无机封装层131的厚度不仅限于上述实施例中的1μm,也可以为0.8μm、0.6μm、1.2μm或者1.4μm等。

65.所述有机封装层132由有机透明材料制备形成,所述有机透明材料可以包括但不限于环氧树脂或亚克力系材料。在实际制备过程中,可以采用喷墨打印、丝网印刷、电子喷涂等方式制备形成所述有机封装层132。

66.在本技术实施例中,所述有机封装层132的厚度为10μm。在实际应用中,所述有机封装层132的厚度不仅限于上述实施例中的10μm,也可以为8μm、6μm、12μm或者14μm等。

67.所述第二无机封装层133由无机透明材料制备形成,所述无机透明材料可以包括但不限于sio、sin或sion中的至少一种。在实际制备过程中,所述第二无机封装层133可以采用与第一无机封装层131相同的材料以及相同的制备工艺进行制备。

68.如图1所示,所述第一散射粒子14分布于所述有机封装层132中。

69.在本技术实施例中,所述第一散射粒子14由纳米级有机硅材料制备形成。在实际应用中,所述第一散射粒子14的材料不仅限于上述实施例中的纳米级有机硅材料,也可以通过无机材料制备,无机材料可以包括但不限于sinx、si3n4、tio2、mgo、zno、sno2、al2o3以及caf2等中的至少一种或多种的混合物。

70.进一步的,所述第一散射粒子14的折射率大于所述有机封装层132的折射率。光线在所述有机封装层132与第一散射粒子14的界面处,以光线发生折射为主。当光线从有机封装层132进入第一反射粒子14时,由于第一散射粒子14的折射率大于有机封装层132的折射率,使得光线的入射角大于折射角,以使发光器件层12发出的光线向中间收敛,从而可以提高显示面板的正向出光效率,改善显示面板的视角。

71.在本技术实施例中,所述有机封装层132的折射率大于或等于1.45且小于或等于1.55,所述第一散射粒子14的折射率大于或等于1.8且小于或等于2。具体的,所述有机封装层132的折射率可以为1.45、1.5或者1.55等,所述第一散射粒子14的折射率可以为1.8、1.9或者2.0等。

72.需要说明的是,所述封装层13的结构不仅限于上述由第一无机封装层131、有机封装层132以及第二无机封装层133形成的三层封装结构,也可以由多层无机封装层和多层有机封装层相互穿插叠加形成,第一散射粒子14可以均匀地分布于多层有机封装层中的至少一层有机封装层中。

73.所述显示面板还包括阻隔膜15,所述阻隔膜15设置于所述封装层13背离所述发光器件层12的一侧,并覆盖所述封装层13。阻隔膜15可以进一步对发光器件层12和阵列层11起到封装的效果,避免水汽和氧气侵入至发光器件层12和阵列层11中。

74.进一步的,所述阻隔膜15包括至少两层折射率不同的增透层150,利用至少两层所述增透层150的折射率的差异,可以提高所述阻隔膜15的透光率,从而改善显示面板的出光效率。

75.如图1所示,所述增透层150包括第一增透层151和第二增透层152,所述第一增透层151设置于所述封装层13背离所述发光器件层12的一侧,所述第二增透层152设置于所述第一增透层151背离所述封装层13的一侧,所述第一增透层151的折射率大于所述第二增透层152的折射率。

76.在本技术实施例中,所述第一增透层151的折射率应大于或等于1.8,所述第一增透层151的折射率具体可以为1.8、1.9或者2.0等。所述第二增透层152的折射率应大于或等于1.3且小于或等于1.6,所述第二增透层152的折射率具体可以为1.3、1.4、1.5或者1.6等。

77.所述第一增透层151可以采用透明有机材料或者透明无机材料制备形成,透明有机材料可以包括有机硅氧烷,透明无机材料可以包括tio2、zro2或zno中的任意一种或多种的混合物。

78.所述第二增透层152可以采用透明有机材料或无机材料制备形成,透明有机材料可以包括但不限于环氧树脂或聚丙烯酸树脂中的至少一种,透明无机材料可以包括siox。

79.在本技术实施例中,所述阻隔膜15还包括阻隔层153,所述阻隔层153设置于所述第一增透层151与所述第二增透层152之间,阻隔层153可以采用原子层沉积或溅射的方式形成于所述第一增透层151上。

80.进一步的,所述阻隔层153的折射率小于所述第一增透层151的折射率,并且大于所述第二增透层152的折射率。

81.在本技术实施例中,所述阻隔层153为高阻水性膜层,所述阻隔层153的折射率应大于或等于1.6且小于或等于1.7。所述阻隔层153的折射率具体可以为1.6、1.65或者1.7等。

82.在实际应用中,所述阻隔膜15的结构不仅限于上述实施例中的由下至上依次层叠设置的第一增透层151、阻隔层153以及第二增透层152的叠层结构,也可以为具有3层或者3层以上折射率不同的增透层交替设置的叠层结构,通过该3层或者3层以上折射率不同的增透层交替设置,也可以对显示面板的出光效率进行调控。

83.进一步的,所述阻隔膜15还包括保护层154,所述保护层154设置于所述第二增透

层152背离所述阻隔层153的一侧表面上,所述保护层154的材料可以包括但不限于pet、cop、pmma。

84.在本技术实施例中,所述显示面板还包括粘胶层16,所述粘胶层16设置于所述封装层13与所述阻隔膜15之间,所述阻隔膜15通过所述粘胶层16贴合在所述封装层13上。

85.进一步的,所述粘胶层16中分布有第二散射粒子17。所述第二散射粒子17为纳米颗粒,并且所述第二散射粒子17的折射率大于所述粘胶层16的折射率,使得第二散射粒子17对照射至第二散射粒子17与粘胶层16界面处的光线具有折射作用,通过在粘胶层16中添加第二散射粒子17,可以增大粘胶层16的折射率,以使发光器件层12发出的大角度光线进一步向中间收敛,从而可以提高显示面板的正向出光效率,改善显示面板的视角。

86.进一步的,所述粘胶层16的折射率小于所述第一增透层151的折射率。

87.在本技术实施例中,所述粘胶层16可以为压敏胶(pressure sensitive adhesive,psa)或者光学胶,所述粘胶层16的折射率应大于或等于1.45且小于或等于1.5,所述粘胶层16的折射率具体可以为1.45、1.47、1.49或者1.5等。

88.结合图2、图3a至图3c所示,图2为本技术实施例提供的显示面板的制作方法的流程图,图3a至图3c为本技术实施例提供的显示面板的制作方法的流程示意图,所述显示面板的制作方法用于制作形成如上述实施例所述的显示面板,所述显示面板的制作方法包括:

89.步骤s10:形成发光器件层12。

90.如图3a所示,所述步骤s10中,发光器件层12形成于衬底基板10的一侧上。所述发光器件层12中设置有多个发光单元,所述发光单元包括有机发光二极管。在制备形成所述发光器件层12时,可以先在发光器件层12中的像素定义层上刻蚀形成多个像素开口,在所述像素开口内通过蒸镀或喷墨打印的方式形成发光层,然后在发光层上通过物理气相沉积或溅射的方式沉积形成相应的电极,所述电极的材料可以包括但不限于al或ag。

91.在所述衬底基板10上形成所述发光器件层12之前,还应在所述衬底基板10上形成阵列层11。所述阵列层11中设置有多个用于控制并驱动所述发光单元进行发光的像素驱动电路,所述像素驱动电路由多个薄膜晶体管、电容、信号线以及扫描线等构成。

92.步骤s20:在所述发光器件层12的出光侧形成覆盖所述发光器件层12的封装层13。

93.如图3b所示,所述封装层13中分布有第一散射粒子14,第一散射粒子14对光线具有散射作用,光线由封装层13经过第一散射粒子14时会发生折射,以使光线以更大的角度从第一散射粒子14出射,以此增大光线的出射角度,从而可以改善显示面板的视角。

94.进一步的,如图3b所示,所述步骤s20中,所述在所述发光器件层12的出光侧形成覆盖所述发光器件层12的封装层13的步骤包括:

95.步骤s201:在所述发光器件层12的出光侧形成第一无机封装层131;

96.步骤s202:在所述第一无机封装层131背离所述发光器件层12的一侧形成有机封装层132;以及

97.步骤s203:在所述第一无机封装层131背离所述发光器件层12的一侧形成第二无机封装层133,所述第二无机封装层133覆盖所述有机封装层132;

98.所述步骤s201中,可以采用无机透明材料通过等离子体增强化学气相沉积或原子层沉积等方式制备形成所述第一无机封装层,所述无机透明材料可以包括但不限于sio、

sin或sion中的至少一种。

99.在本技术实施例中,所述第一无机封装层131的厚度为1μm。在实际应用中,所述第一无机封装层131的厚度不仅限于上述实施例中的1μm,也可以为0.8μm、0.6μm、1.2μm或者1.4μm等。

100.所述步骤s202中,可以采用有机透明材料通过喷墨打印、丝网印刷、电子喷涂等方式制备形成所述有机封装层132,所述有机透明材料可以包括但不限于环氧树脂或亚克力系材料。

101.在本技术实施例中,所述有机封装层132的厚度为10μm。在实际应用中,所述有机封装层132的厚度不仅限于上述实施例中的10μm,也可以为8μm、6μm、12μm或者14μm等。

102.在本技术实施例中,所述第一散射粒子14分布于所述有机封装层132中,并且所述第一散射粒子14的折射率大于所述有机封装层132的折射率。

103.所述第一散射粒子14由纳米级有机硅材料制备形成。在实际应用中,所述第一散射粒子14的材料不仅限于上述实施例中的纳米级有机硅材料,也可以通过无机材料制备,无机材料可以包括但不限于sinx、si3n4、tio2、mgo、zno、sno2、al2o3以及caf2等中的至少一种或多种的混合物。

104.所述第二无机封装层133由无机透明材料制备形成,所述无机透明材料可以包括但不限于sio、sin或sion中的至少一种。在实际制备过程中,所述第二无机封装层133可以采用与第一无机封装层131相同的材料以及相同的制备工艺进行制备。

105.进一步的,所述第一散射粒子14的折射率大于所述有机封装层132的折射率。光线在所述有机封装层132与第一散射粒子14的界面处,以光线发生折射为主。当光线从有机封装层132进入第一反射粒子14时,由于第一散射粒子14的折射率大于有机封装层132的折射率,使得光线的入射角大于折射角,以使发光器件层12发出的光线向中间收敛,从而可以提高显示面板的正向出光效率,改善显示面板的视角。

106.在本技术实施例中,所述有机封装层132的折射率大于或等于1.45且小于或等于1.55,所述第一散射粒子14的折射率大于或等于1.8且小于或等于2。具体的,所述有机封装层132的折射率可以为1.45、1.5或者1.55等,所述第一散射粒子14的折射率可以为1.8、1.9或者2.0等。

107.需要说明的是,所述封装层13的结构不仅限于上述由第一无机封装层131、有机封装层132以及第二无机封装层133形成的三层封装结构,也可以由多层无机封装层和多层有机封装层相互穿插叠加形成,第一散射粒子14可以均匀地分布于多层有机封装层中的至少一层有机封装层中。

108.步骤s30:在所述封装层13背离所述发光器件层12的一侧形成阻隔膜15。

109.在本技术实施例中,所述阻隔膜15包括至少两层折射率不同的增透层,利用至少两层所述增透层的折射率的差异,可以提高所述阻隔膜15的透光率,从而改善显示面板的显示效果。

110.如图3c所示,所述步骤30中,所述在所述封装层13背离所述发光器件层12的一侧形成阻隔膜15的步骤包括:在所述封装层13背离所述发光器件层12的一侧形成第一增透层151;以及,在所述第一增透层151背离所述封装层13的一侧形成第二增透层152。

111.所述第一增透层151可以采用透明有机材料或者透明无机材料制备形成,透明有

机材料可以包括有机硅氧烷,透明无机材料可以包括tio2、zro2或zno中的任意一种或多种的混合物。

112.所述第二增透层152可以采用透明有机材料或无机材料制备形成,透明有机材料可以包括但不限于环氧树脂或聚丙烯酸树脂中的至少一种,透明无机材料可以包括siox。

113.在本技术实施例中,所述第一增透层151的折射率应大于或等于1.8,所述第一增透层151的折射率具体可以为1.8、1.9或者2.0等。所述第二增透层152的折射率应大于或等于1.3且小于或等于1.6,所述第二增透层152的折射率具体可以为1.3、1.4、1.5或者1.6等。

114.所述步骤s30中,所述在所述封装层13背离所述发光器件层12的一侧形成阻隔膜15的步骤还包括:

115.在形成所述第二增透层152之前,在所述第一增透层151背离所述封装层13的一侧形成阻隔层153;以及

116.在所述阻隔层153背离所述第一增透层151的一侧形成所述第二增透层152。

117.所述步骤s30中,可以采用原子层沉积或溅射的方式在所述第一增透层151上形成所述阻隔层153。

118.进一步的,所述阻隔层153的折射率小于所述第一增透层151的折射率,并且大于所述第二增透层152的折射率。

119.在本技术实施例中,所述阻隔层153为高阻水性膜层,所述阻隔层153的折射率应大于或等于1.6且小于或等于1.7。所述阻隔层153的折射率具体可以为1.6、1.65或者1.7等。

120.在实际应用中,所述阻隔膜15的结构不仅限于上述实施例中的由下至上依次层叠设置的第一增透层151、阻隔层153以及第二增透层152的叠层结构,也可以为具有3层或者3层以上折射率不同的增透层交替设置的叠层结构,通过该3层或者3层以上折射率不同的增透层交替设置,也可以对显示面板的出光效率进行调控。

121.进一步的,所述在所述封装层13背离所述发光器件层12的一侧形成阻隔膜15的步骤还包括:

122.通过粘胶层16将所述第一增透层151背离所述阻隔层153的一侧与所述封装层13背离所述发光器件层12的一侧贴合。

123.在本技术实施例中,所述粘胶层16中分布有第二散射粒子17。

124.所述第二散射粒子17的折射率大于所述粘胶层16的折射率,光线由粘胶层16经过第二散射粒子17时会发生折射,以使光线以更大的角度从第二散射粒子17出射,以此增大光线的出射角度,从而可以改善显示面板的视角。

125.进一步的,所述粘胶层16的折射率小于所述第一增透层151的折射率。

126.在本技术实施例中,所述粘胶层16的折射率为1.5。在实际应用中,所述粘胶层16的折射率不仅限于上述实施例中的1.5,还可以为1.45、1.47或者1.49等,仅需要大于或等于1.45且小于或等于1.5即可。

127.本技术实施例提供一种显示面板及制作方法、电子装置,所述显示面板包括发光器件层、封装层以及阻隔膜,所述封装层设置于所述发光器件层的出光侧,并且覆盖所述发光器件层,所述阻隔膜设置于所述封装层背离所述发光器件层的一侧,所述封装层中分布有第一散射粒子,利用第一散射粒子对发光器件层中光线的散射作用,可以改善显示面板

的视角,所述阻隔膜包括至少两层折射率不同的增透层,以此提高阻隔膜的透过率,从而改善显示面板的出光效率。

128.综上所述,虽然本技术以优选实施例揭露如上,但上述优选实施例并非用以限制本技术,本领域的普通技术人员,在不脱离本技术的精神和范围内,均可作各种更动与润饰,因此本技术的保护范围以权利要求界定的范围为基准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。