1.本发明涉及电池技术领域,具体涉及一种薄膜及其制备方法与电池。

背景技术:

2.隔膜是锂离子电池中的重要组成部分,其作用在于隔离正负极,防止正负极短路,同时具有离子导通作用,使电化学反应顺利进行。隔膜对电池的循环性能、倍率性能及安全性能有重要影响。为提高隔膜的亲液保液性能,对隔膜涂覆改性的研究较多,但是涂覆存在涂层和基膜之间粘结力差的问题,涂层有脱落的风险,最终影响电池的性能。

技术实现要素:

3.根据第一方面,一种实施例中提供一种薄膜,所述薄膜含有如下组分:热塑性树脂、亲液性改性物。

4.根据第二方面,一种实施例中提供一种第一方面薄膜的制备方法,所述制备方法包括干法单拉。

5.根据第三方面,一种实施例中提供一种电池,所述电池包含第一方面所述薄膜。

6.依据上述实施例的一种薄膜及其制备方法与电池,通过加入亲液性改性物对热塑性树脂进行改性,显著提高薄膜的亲液性,降低结晶性,改性薄膜亲液保液性能优异,有利于电池性能的提高。

附图说明

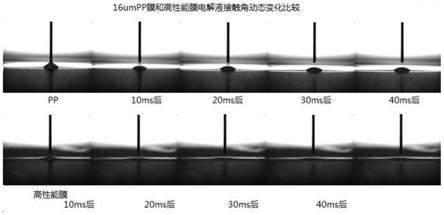

7.图1为一种实施例的薄膜电解液动态变化比较图。

8.图2为一种实施例的面吸液率对比图。

具体实施方式

9.下面通过具体实施方式结合附图对本发明作进一步详细说明。其中不同实施方式中类似元件采用了相关联的类似的元件标号。在以下的实施方式中,很多细节描述是为了使得本技术能被更好的理解。然而,本领域技术人员可以毫不费力的认识到,其中部分特征在不同情况下是可以省略的,或者可以由其他元件、材料、方法所替代。在某些情况下,本技术相关的一些操作并没有在说明书中显示或者描述,这是为了避免本技术的核心部分被过多的描述所淹没,而对于本领域技术人员而言,详细描述这些相关操作并不是必要的,他们根据说明书中的描述以及本领域的一般技术知识即可完整了解相关操作。

10.另外,说明书中所描述的特点、操作或者特征可以以任意适当的方式结合形成各种实施方式。同时,方法描述中的各步骤或者动作也可以按照本领域技术人员所能显而易见的方式进行顺序调换或调整。因此,说明书和附图中的各种顺序只是为了清楚描述某一个实施例,并不意味着是必须的顺序,除非另有说明其中某个顺序是必须遵循的。

11.本文中为部件所编序号本身,例如“第一”、“第二”等,仅用于区分所描述的对象,

不具有任何顺序或技术含义。而本技术所说“连接”、“联接,”如无特别说明,均包括直接和间接连接(联接)。

12.如本文所用,“室温”是指23℃

±

2℃。

13.根据第一方面,在一实施例中,提供一种薄膜,所述薄膜含有如下组分:热塑性树脂、亲液性改性物。

14.在一实施例中,所述亲液性改性物包括但不限于顺丁烯二酸酐(cas登录号:108-31-6,亦称马来酸酐)、硅烷、聚苯乙烯、苯乙烯、聚偏氟乙烯、聚对苯二甲酸乙二醇酯(cas登录号:25038-59-9,亦称聚对苯二甲酸乙二酯)、钛酸酯、铝酸酯、磷酸酯、硼酸酯中的至少一种或其共聚物、共混物。

15.在一实施例中,所述硅烷包括但不限于甲硅烷(sih4)、乙硅烷(si2h6)等等中的至少一种。

16.在一实施例中,所述钛酸酯包括但不限于三异硬脂酰基钛酸酯、异丙基二油酸酰氧基钛酸酯、异丙基三(二辛基磷酸酰氧基)钛酸酯等等中的至少一种。

17.在一实施例中,所述铝酸酯包括但不限于铝酸三异丙酯、铝酸三苄酯等等中的至少一种。

18.在一实施例中,所述磷酸酯包括但不限于磷酸一酯、磷酸二酯、磷酸三酯等等中的至少一种。

19.在一实施例中,所述硼酸酯包括但不限于3-(叔丁氧羰基氨基)苯基硼酸、异丙醇频哪醇硼酸酯、乙烯基硼酸频哪醇酯等等中的至少一种。

20.在一实施例中,所述热塑性树脂包括但不限于聚烯烃。

21.在一实施例中,所述聚烯烃包括但不限于聚乙烯、聚丙烯、聚1-丁烯、聚戊烯等等中的至少一种。

22.在一实施例中,所述薄膜为三层结构,包括两个表层以及位于所述两个表层之间的中间层,所述表层含有亲液性改性物,所述中间层含有热塑性树脂。

23.在一实施例中,三层结构依次包括第一表层、中间层、第二表层,中间层的厚度占三层总厚度的20~90%,优选为30~60%;

24.在一实施例中,两个表层的厚度相等。

25.在一实施例中,厚度比为第一表层:中间层:第二表层=3:4:3。

26.在一实施例中,该薄膜可以作为一种高性能多层锂电池隔膜,该隔膜至少由三层组成,其中中间层为热塑性树脂层,表层为亲液性物质改性的热塑性树脂层,改性物质加入后,亲液性提高,结晶性降低,改性隔膜亲液保液性能优异,有利于电池性能的提高。

27.在一实施例中,所述表层与所述中间层通过干法单拉的方式复合。

28.在一实施例中,所述干法单拉包括流延、退火、复合、拉伸。

29.在一实施例中,所述两个表层独立地含有如下组分:热塑性树脂、亲液性改性物。每个表层中均含有热塑性树脂、亲液性改性物,制备过程中,热塑性树脂、亲液性改性物不会发生化学反应,只是物理混合,拉伸成膜。

30.在一实施例中,中间层含有的热塑性树脂的重均分子量大于表层含有的热塑性树脂的重均分子量。

31.在一实施例中,表层含有的热塑性树脂的重均分子量≥30万,优选为30万~50万。

表层含有的热塑性树脂的重均分子量包括但不限于30万、31万、32万、33万、34万、35万、36万、37万、38万、39万、40万、41万、42万、43万、44万、45万、46万、47万、48万、49万、50万等等。

32.在一实施例中,中间层含有的热塑性树脂的重均分子量为50万~60万,优选为53万~55万。中间层含有的热塑性树脂的重均分子量包括但不限于50万、51万、52万、53万、54万、55万、56万、57万、58万、59万、60万等等。

33.在一实施例中,表层含有的热塑性树脂的熔融指数为0.5~5g/10min,优选为0.5~4.0g/10min,更优选为0.5~3.0g/10min,更优选为0.5~2.0g/10min。表层含有的热塑性树脂的熔融指数包括但不限于0.5g/10min、0.6g/10min、0.7g/10min、0.8g/10min、0.9g/10min、1.0g/10min、1.1g/10min、1.2g/10min、1.3g/10min、1.4g/10min、1.5g/10min、1.6g/10min、1.7g/10min、1.8g/10min、1.9g/10min、2.0g/10min、3.0g/10min、4.0g/10min、5.0g/10min等等。

34.在一实施例中,中间层含有的热塑性树脂的熔融指数为0.5~5g/10min,优选为0.5~4.0g/10min,更优选为0.5~3.0g/10min。中间层含有的热塑性树脂的熔融指数包括但不限于0.5g/10min、0.6g/10min、0.7g/10min、0.8g/10min、0.9g/10min、1.0g/10min、1.1g/10min、1.2g/10min、1.3g/10min、1.4g/10min、1.5g/10min、1.6g/10min、1.7g/10min、1.8g/10min、1.9g/10min、2.0g/10min、3.0g/10min、4.0g/10min、5.0g/10min等等。

35.在一实施例中,所述两个表层中,按质量计,热塑性树脂质量占热塑性树脂与亲液性改性物总质量的20%~90%,包括但不限于20%、30%、40%、50%、60%、70%、80%、90%等等,优选为80%。

36.在一实施例中,所述薄膜的厚度为6~40μm,优选为6~30μm,更优选为10~30μm。

37.在一实施例中,所述薄膜的接触角<20

°

。

38.在一实施例中,所述薄膜的透气度为100~600s/100ml;孔隙率为30~60%;md方向的拉伸强度≥1200kgf/cm2;td方向的拉伸强度≥100kgf/cm2;纵向(md方向)的热收缩率≤10%,横向(td方向)的的热收缩率≤5%;穿刺强度为200~1000g;弹性模量为400~850kgf/cm2。md是指机械方向,即纵向,td是指垂直于机械方向,即横向。

39.在一实施例中,所述薄膜为用于电池的隔膜。主要用于隔离电池的正负极,防止正负极短路。

40.在一实施例中,所述电池包括但不限于锂离子电池、钠离子电池。

41.根据第二方面,提供第一方面薄膜的制备方法,所述制备方法包括干法单拉。

42.在一实施例中,所述干法单拉包括流延、退火、复合、拉伸。

43.在一实施例中,流延步骤中,包括将用于制备中间层、表层的原料分别投入挤出机,熔融挤出,使挤出料接触激冷辊辊面,牵引成膜。挤出机可以为本领域常规的挤出机。

44.在一实施例中,挤出温度为140~280℃。

45.在一实施例中,熔体经过过滤后,从模头挤出,模头温度为150~155℃。

46.在一实施例中,激冷辊温度为60~120℃。

47.在一实施例中,退火温度为135~155℃。

48.在一实施例中,退火时间为8~24h。

49.在一实施例中,复合时,将中间层薄膜、表层薄膜复合,形成复合膜。

50.在一实施例中,复合形成三层结构,包括两个表层以及位于所述两个表层之间的

中间层。

51.在一实施例中,拉伸时,依次包括冷拉预热、冷拉、热拉预热、热拉、热定型。

52.在一实施例中,冷拉预热温度为40~120℃,冷拉温度设置为40~90℃,速比为1.1~2.0;热拉预热段温度为120~160℃,热拉预热速比为1.5~4.0;热拉段温度为125~165℃,速比为1.5~5.5;热定型温度为130~170℃,速比为0.5~2.0。

53.在一实施例中,还包括对拉伸后的薄膜进行收卷、静置处理。

54.在一实施例中,静置时间为8~36h。静置的主要作用是释放内应力。

55.在一实施例中,静置后,还包括热处理。热处理的主要作用是二次释放内应力。

56.在一实施例中,热处理的温度为40~120℃。

57.在一实施例中,热处理的时间为4~12小时。

58.在一实施例中,还包括对拉伸得到的薄膜进行分层、分切。

59.根据第三方面,在一实施例中,提供一种电池,所述电池包含第一方面所述薄膜,所述薄膜用于隔离电池的正负极。

60.在一实施例中,所述电池包括锂电池。

61.在一实施例中,本发明提供的薄膜包括以热塑性树脂为主要成分的树脂多孔质膜和含有亲液性改性物质的表层,该高性能多层膜通过干法单拉的工艺制备,具有优异的吸液保液性能。

62.实施例1

63.本实施例中,用于制备薄膜中间层的原料为聚丙烯,重均分子量为50万,熔融指数为0.5g/10min。

64.用于制备薄膜表层的原料为聚丙烯、马来酸酐,按质量计,聚丙烯:马来酸酐=60:40,聚丙烯的重均分子量为40万,熔融指数为1.2g/10min。

65.实施例1~7的薄膜制备方法如下:

66.1、流延:将热塑性树脂颗粒和改性物质经过投料系统送入单螺杆挤出机(一台挤出机,两个熔融塑化流道,用于分别熔融表层原料、中间层原料),熔融挤出,挤出温度为140~280℃,熔体经过一级过滤和二级过滤后,经过三层分流器,进入模头,然后挤出,形成三层结构,该结构具有两个表层以及位于两个表层之间的一个中间层,两个表层均为马来酸酐改性聚丙烯,中间层为聚丙烯,模头温度为150~155℃,熔体从模头出来后经过高速牵引的激冷棍,辊温设置为60~120℃,调整负压风罩的压力使高温熔体与激冷辊紧密贴合,熔体到模头的距离l=0.5~3cm(距离是可调的,不同规格的产品,距离不同),高速牵引的膜经过在线测厚仪和在线缺陷检测仪后,切除边缘饵料后进入收卷系统收卷,此过程完成材料初始结晶。

67.2、退火(一次烘烤):将收卷的膜放入膜车,成组放入热处理烤箱内烘烤,热处理温度为135~155℃,热处理时间为8~24小时,烘烤完成后将膜车推出烤箱,在自然环境中进行冷却。

68.3、复合:将冷却后的膜进行复合,为多层拉伸做准备。复合是指将膜进行层叠,通常可以层叠16~20大层,每个大层具有三小层结构,三小层结构即为两个表层以及位于两个表层之间的一个中间层,两个表层均为马来酸酐改性聚丙烯,中间层为聚丙烯。复合步骤是为了提升后续拉伸的效率。

69.4、拉伸:将复合好的膜卷送入拉伸机进行拉伸成孔,拉伸段按功能区分为冷拉预热、冷拉、热拉预热、热拉及热定型五个功能区,其中冷拉预热温度为40~120℃,冷拉温度设置为40~90℃,冷拉速比为1.1~2.0;热拉预热段温度为120~160℃,热拉预热速比为1.5~4.0;热拉段温度为125~165℃,热拉速比为1.5~5.5;热定型温度为130~170℃,热定型速比为0.5~2.0。拉伸完成后的膜进入收卷系统,收卷张力设置为5~50n。拉伸完成后,产品性能已经定型,即可对产品进行分层,将其拆分为复合前的单一的大层结构,或者拆分为较少大层数的层叠结构,然后按需求分切成不同的规格(通常包括厚度、宽度、长度)。

70.5、静置:将收卷的膜静置8~36小时释放内应力。

71.6、热处理(二次烘烤):静置后再次放入烤箱内二次释放内应力,烤箱温度为40~120℃,时间为4~12小时。

72.7、测试:取样测试隔膜的基本理化性能及弹性模量,弹性模量值可以反映材料的刚柔性,模量值越大,材料越不容易发生变形。

73.实施例2~7

74.实施例2~7参照实施例1进行,不同之处见表1、表2,不同之处包括制备的隔膜厚度不同,具体厚度见表2,各实施例的具体工艺参数见表1。

75.表1

76.[0077][0078]

实施例1~7的高性能多层锂离子电池隔膜的基本理化性能指标如表2所示。

[0079]

表2

[0080][0081]

厚度测试方法参照《gb/t 6672-2001塑料薄膜和薄片厚度测定机械测量法》进行,采用接触头为平头的马尔测厚仪测量,测量之前仪器校准清零,并保持接触面的清洁,沿膜的td方向每隔5cm取一个点测量,测量5个点的平均值为其厚度。

[0082]

透气值(即透气性)测试:参照《gb/t 458-2008纸和纸板透气度的测定》进行,取5片样品采用透气仪进行测试,取测量的平均值为待测样品的透气值。

[0083]

孔隙率的测试方法如下:将膜完全浸润在电解液中1h后,取出,用吸液纸吸干隔膜表面的电解液,进行称重,孔隙率p的计算公式为:p=(ρ

c-ρe)/ρc*100%。ρc为隔膜浸润在电解液之后的密度,ρe为隔膜没有浸润电解液时的密度。

[0084]

拉伸强度测试方法参照《gb/t 1040-2006塑料拉伸性能的测试》进行,用裁样刀沿膜的md和td方向取规格为100mm

×

20mm的样品各5片,夹在万能拉力机的拉伸夹具上,夹具以100mm/min的速度将样条拉断,软件会自动处理得到样品的拉伸强度。测量5个点的平均值为其拉伸强度。

[0085]

热收缩测试方法参照《gb/t 12027-2004塑料薄膜和薄片加热尺寸变化率试验方法》进行,沿膜的md和td方向取大于或等于100mm

×

100mm的样品各5片,测量样品的实际尺寸,然后把样品夹在两片a4纸中间,待烘箱温度稳定后,将样品放入烘箱中,120℃加热1h后取出,测量加热后的尺寸并计算收缩率。测量5个点的平均值为其热收缩。

[0086]

穿刺强度测试方法参照《gb/t 21302-2007包装用复合膜、袋通则》进行,沿膜的td方向取5片直径大于40mm的圆形样品,夹在穿刺夹具中,平头针以100mm/min的速度向下运动,将样品刺穿的最大力为穿刺强度。测量5个点的平均值为其穿刺强度。

[0087]

弹性模量:参考标准《gbt 1040.1-2006塑料拉伸性能的测试》,按对应标准制样、测试及计算弹性模量。

[0088]

隔膜接触角测试方法:将电解液滴到隔膜样品表面,采用视频接触角仪测试隔膜和电解液的接触角,重复5次取平均值。

[0089]

热收缩采用如下方法测试:将电池隔膜均切成纵向方向md=10cm,横向方向td=10cm的样品,将其放入预先加热到150℃的烘箱中,30分钟后取出,通过游标卡尺分别测量

其的长度和宽度,热收缩率按如下公式计算:

[0090]

纵向热收缩=(热处理前样品纵向长度-热处理后样品纵向长度)/热处理前样品纵向长度;

[0091]

横向热收缩=(热处理前样品横向长度-热处理后样品横向长度)/热处理前样品横向长度。

[0092]

隔膜吸液率和保液率的测试方法如下:取大小为10

×

10cm的薄膜称重,质量记为w0,室温下浸入电解液中,静置2h,然后取出薄膜,用滤纸吸净薄膜表面的电解液后称重,质量记为w1,室温下放置10min后,再次称重,质量记为w2。按如下公式计算:

[0093]

吸液率=(w

2-w0)/w0;

[0094]

保液率=(w

1-w2)/(w

1-w0)。

[0095]

图1为普通的pp(聚丙烯)膜(深圳中兴新材技术股份有限公司市售产品,型号zt16400)与实施例1的高性能多层锂离子电池隔膜接触角的对比图,pp(聚丙烯)膜与实施例1的隔膜厚度均为20μm。

[0096]

从图1可以发现,高性能多层锂离子电池隔膜10ms左右基本全部吸收,普通pp膜40ms时仍未有明显的吸收。

[0097]

图2为面吸液率对比图,左图为现有的pp(聚丙烯)膜吸液图,右图为实施例1的高性能多层锂离子电池隔膜吸液图。图2拍摄于滴液后1min,可见,1min后,左图的现有pp(聚丙烯)膜仍然只吸收少量电解液,而右图的高性能多层锂离子电池隔膜几乎完全吸收电解液,证明实施例1的高性能多层锂离子电池隔膜的吸液性能显著优于现有的pp(聚丙烯)膜。

[0098]

从图1、图2可以发现,使用普通滴管滴到膜上的瞬间,电解液与隔膜接触后,实施例1的高性能膜几乎瞬间完成电解液的吸收,而普通pp膜上的电解液基本未被吸收。

[0099]

图1、2中使用的电解液由lipf6、ec(碳酸乙烯酯)、emc(碳酸甲乙酯)、dmc(碳酸二甲酯)组成,ec、emc、dmc为溶剂。电解液中lipf6的浓度为1mol/l,按体积计,ec:emc:dmc=1:1:1。

[0100]

以上应用了具体个例对本发明进行阐述,只是用于帮助理解本发明,并不用以限制本发明。对于本发明所属技术领域的技术人员,依据本发明的思想,还可以做出若干简单推演、变形或替换。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。