1.本技术涉及基础化工燃烧技术领域,尤其涉及一种双涵道可调式气液组合燃烧器。

背景技术:

2.石油化工行业由于工艺流程长、反应过程复杂,生产过程中产生较多难以处理的废气废液等一类污染物或难降解环境积累物,遗留较多环境问题。随着《gb 31570-2015石油炼制工业污染物排放标准》、《gb 31571-2015石油化学工业污染物排放标准》、《gb15581-2016烧碱、聚氯乙烯工业污染物排放标准》、《gb 18484-2020危险废物焚烧污染物控制标准》等环保标准的颁布和实施,对降低烟气中氮氧化物、颗粒物排放以及焚烧去除率的要求愈加严格。

3.经过众多反应流程的化工釜底废液,由含有少量固体杂质和重组分,其具有沸点高、粘度大、密度重、物性复杂等特性,对燃烧方案的选择和燃烧器的设计是个较大的技术挑战,目前,选择的燃烧器结构如下所示:平流式燃烧器只配置有轴向旋流器;其工作原理为:轴向旋流器产生旋流一次风,配合液态燃料的掺混和燃烧;但是,现有的燃烧器或燃烧方案由于旋流助燃风产生结构单一,且调节手段欠缺,导致经常出现废液雾化不充分、湍流强度差、流场和温度场分布不均等问题,废液雾化不充分、湍流强度差、流场和温度场分布不均等问题造成废液不能完全分解,生成颗粒物、氮氧化物、非甲烷总烃较多,无法达标排放。

技术实现要素:

4.本技术解决的技术问题是:针对现有技术中燃烧器排出的废气废液无法满足排放标准,本技术提供了一种双涵道可调式气液组合燃烧器,本技术实施例所提供的方案中,通过在燃烧器中布设中心布风筒将燃烧器本体分割内外两个涵道,以及通过轴向旋流器和切向旋流器使得助燃风在旋流作用下形成中心旋流风和边部旋流风,两股旋流风(中心旋流风和边部旋流风)之间相互叠加卷吸,提高了助燃风整体的旋流强度,强化了燃气、废气和废液与助燃风的混合效果,更进一步强化了火焰的稳定性和燃烧效果,最终实现了重组分废液单烧或重组分废液和废气混烧工况中有机物的完全分解,最大限度地消减了废物焚烧过程中产生的颗粒物、非甲烷总烃和氮氧化物,满足最新的排放标准。

5.第一方面,本技术实施例提供一种双涵道可调式气液组合燃烧器,该燃烧器包括:燃烧器本体、中心布风筒、气液组合枪、轴向旋流器、点火枪、边部液态喷枪、废气枪以及切向旋流器;其中,

6.所述燃烧器本体包括具有空腔结构的风箱、助燃风入口以及与所述助燃风入口连通的燃烧器出口;

7.所述中心布风筒,设置于所述风箱内,且中轴线与所述燃烧器出口中轴线重合,内部为中空结构的腔体结构,其表面设置多个通风孔;中心布风筒将燃烧器本体分割为内涵

道和外涵道;

8.所述气液组合枪,一端设置于所述风箱外部,一端设置于所述中心布风筒内部,且其中轴线与所述中心布风筒中轴线重合,用于向所述燃烧器本体喷射燃料气以及待处理的废液;

9.所述轴向旋流器,位于所述中心布风筒内部,用于使内涵道助燃风产生旋流作用,与待处理的废液和废气充分混合;

10.所述点火枪,设置于所述风箱上,用于点燃引火小火焰;

11.所述边部液态喷枪,一端设置于与所述风箱外部,一端设置于所述风箱内部靠近所述燃烧器出口,用于向燃烧器出口喷射待处理的废液;

12.所述废气枪,设置于所述风箱上,位于所述轴向旋流器下方,用于向所述燃烧器本体喷射待处理的废气;

13.所述切向旋流器,设置于所述中心布风筒本体之上,用于使外涵道助燃风产生旋流作用,与待处理的废液和废气混合均匀。

14.可选地,还包括:视镜、调风器以及火焰检测器,其中,所述视镜,设置所述风箱上,用于观察所述所述燃烧器本体火焰燃烧情况;所述火焰检测器,设置于所述风箱上,用于检测火焰燃烧状态,并将所述火焰燃烧状态转换为电信号;所述调风器,设置于所述风箱上,用于根据所述燃烧器本体火焰燃烧情况以及所述电信号调整所述边部风的风量和旋流强度。

15.可选地,所述轴向旋流器,包括:固定筒和多个轴向叶片,其中,所述固定筒用于一次助燃风的导流;所述多个轴向叶片布设在所述固定筒上,且轴向叶片倾斜角的范围为(30

°

,60

°

),所述多个轴向叶片之间相互重叠,重叠度小于10%。

16.可选地,所述切向旋流器包括:调节齿轮、连接板、导力杆和多个切向叶片;调节齿轮固定于连接板之上,调节齿轮的转动通过连接板传递至导力杆,导力杆带动切向叶片呈一定角度转动,其中,每个切向叶片的倾斜角范围为(0

°

,90

°

)。

17.可选地,当所述燃烧器待处理的废液的处理量大于预设阈值,布置多个边部液态喷枪。

18.可选地,所述气液组合枪包括:燃气枪和中心液态喷枪,其中,所述燃气枪用于向所述燃烧器本体喷射所述燃料气;所述中心液态喷枪用于向所所述燃烧器本体喷射待处理的废液。

19.可选地,所述中心液态喷枪和所述边部液态喷枪所喷射的待处理的废液均为液体微粒。

20.可选地,所述中心液态喷枪和所述边部液态喷枪的喷嘴为机械雾化喷嘴、内混介质雾化喷嘴、外混介质雾化喷嘴或y型介质雾化喷嘴。

21.可选地,废气枪包括废气入口、废气环管、多个废气支气管和废气枪头,所述废气环管采用环管布置,用于向所述燃烧器本体喷射待处理的废气。

22.可选地,还包括:视镜、调风器以及火焰检测器,其中,

23.所述视镜,设置所述风箱上,且位于所述点火枪远离所述气液组合枪的一侧,用于观察所述燃烧器本体火焰燃烧情况;

24.所述火焰检测器,设置于所述风箱上,用于检测火焰燃烧状态,并将所述火焰燃烧

状态转换为电信号;

25.可选地,燃烧器出口的材料为耐火材料,以防止高温烧蚀。

26.与现有技术相比,本技术实施例所提供的方案至少具有如下有益效果:

27.本技术实施例所提供的方案中,通过在燃烧器中布设中心布风筒将燃烧器本体分割内外两个涵道,以及通过轴向旋流器和切向旋流器使得助燃风在旋流作用下形成中心旋流风和边部旋流风,两股旋流风(中心旋流风和边部旋流风)之间相互叠加卷吸,提高了助燃风整体的旋流强度,强化了燃气、废气和废液与助燃风的混合效果,更进一步强化了火焰的稳定性和燃烧效果,最终实现了重组分废液单烧或重组分废液和废气混烧工况中有机物的完全分解,最大限度地消减了废物焚烧过程中产生的颗粒物、非甲烷总烃和氮氧化物,满足最新的排放标准。

附图说明

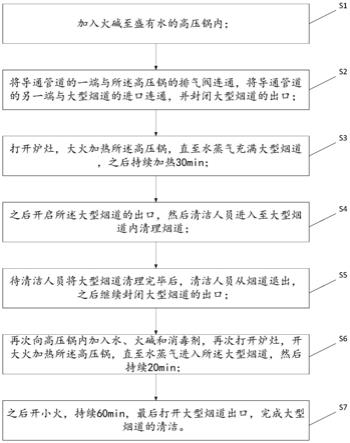

28.图1为本技术实施例所提供的一种双涵道可调式气液组合燃烧器的结构示意图;

29.图2为本技术实施例所提供的一种轴向旋流器的结构示意图;

30.图3为本技术实施例所提供的一种切向旋流器的结构示意图;

31.图4a为本技术实施例所提供的一种燃气枪的结构示意图;

32.图4b为本技术实施例所提供的一种中心液态喷枪的结构示意图;

33.图5a为本技术实施例所提供的一种废气枪的正视图;

34.图5b为本技术实施例所提供的一种废气枪的俯视图。

35.图中,1-燃烧器本体;2-中心布风筒;3-气液组合枪;4-轴向旋流器;5-点火枪;6-边部液态喷枪;7-废气枪;8-切向旋流器;9-视镜;10-调风器;11-火焰检测器;11-风箱;12-助燃风入口;13-燃烧器出口;41-固定筒;42-轴向叶片;81-调节齿轮;82-连接板;83-导力杆;84-切向叶片;31-燃气枪;32-中心液态喷枪;71-废气入口;72-废气环管72;73-废气支气管;74-废气枪头;311-连接法兰;312-燃气入口;313-燃气管;314-燃气枪头;321-废液入口;322-雾化介质入口322;323-液枪复合套管;324-液态喷枪枪头。

具体实施方式

36.本技术实施例提供的方案中,所描述的实施例仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本技术保护的范围。

37.为了更好的理解上述技术方案,下面通过附图以及具体实施例对本技术技术方案做详细的说明,应当理解本技术实施例以及实施例中的具体特征是对本技术技术方案的详细的说明,而不是对本技术技术方案的限定,在不冲突的情况下,本技术实施例以及实施例中的技术特征可以相互组合。

38.参见图1,为本技术实施例提供的一种双涵道可调式气液组合燃烧器的结构示意图。在图1中,该燃烧器包括:燃烧器本体1、中心布风筒2、气液组合枪3、轴向旋流器4、点火枪5、边部液态喷枪6、废气枪7以及切向旋流器8;其中,所述燃烧器本体1包括具有空腔结构的风箱11、助燃风入口12以及与所述助燃风入口12连通的燃烧器出口13;所述中心布风筒2,设置于所述风箱11内,且中轴线与所述燃烧器出口13中轴线重合,内部为中空结构的腔

体结构,其表面设置多个通风孔;中心布风筒2将燃烧器本体1分割为内涵道和外涵道;所述气液组合枪3,一端设置于所述风箱11外部,一端设置于所述中心布风筒2内部,且其中轴线与所述中心布风筒2中轴线重合,用于向所述燃烧器本体1喷射燃料气以及待处理的废液;所述轴向旋流器4,位于所述中心布风筒2内部,用于使内涵道助燃风产生旋流作用,与待处理的废液和废气充分混合;所述点火枪5,设置于所述风箱11上,用于点燃引火小火焰;所述边部液态喷枪6,一端设置于与所述风箱11外部,一端设置于所述风箱11内部靠近所述燃烧器出口13,用于向所述燃烧器本体1喷射待处理的废液;所述废气枪7,设置于所述风箱11上,位于所述轴向旋流器4下方,用于向所述燃烧器本体1喷射待处理的废气;所述切向旋流器8,设置于所述中心布风筒本体2之上,用于使外涵道助燃风产生旋流作用,与待处理的废液和废气混合均匀。

39.具体的,在本技术实施例所提供的方案中,燃烧器本体1通过助燃风入口12连接风箱11。作为举例,助燃风入口1,具体为方筒型或圆筒型,用于助燃风的进入通道。风箱11,具体为圆筒型或多边筒型。另外,在风箱11内设有中心布风筒2、轴向旋流器4以及切向旋流器8;其中,中心布风筒2将燃烧器本体1分割为内涵道和外涵道,这两个助燃风流动涵道,当助燃风通过助燃风入口12进入风箱11后,助燃风通过中心布风筒2和切向旋流器8上的开孔按一定分配比例进入中心布风筒2和切旋流器8各自对应的涵道,作为举例,中心布风筒2为圆筒型,开有5~10个条形孔,用于均流助燃风。中心布风筒2上部采用焊接形式连接固定于风箱11上,中心布风筒2下部开孔,用于流通中心风。另外,在中心布风筒2内设有气液组合枪3,该气液组合枪3用于向所述燃烧器本体1喷射维持燃烧所需的燃料气和待处理的废液,另外在气液组合枪3的后端部设置切向旋流器8。切向旋流器8下游设有废气枪7,废气枪7用于喷射待处理废气。另外,在燃烧器出口13设置有防止高温烧蚀的高铝耐火材料。

40.作为举例,通过助燃风入口12向风箱11内输入助燃气(如空气),随后助燃气通过中心布风筒2和切向旋流器8上的开孔按一定分配比例进入中心布风筒2和切向旋流器8各自对应的涵道,其中,进入中心布风筒2的助燃气(中心风)再经过中心布风筒2内部的一个或多个轴向旋流器4的旋流作用产生中心旋流风,例如,中心旋流风的旋流强度ξ1为1~2;另外,进入切向旋流器8的边部风再经过其多个切向叶片84的旋流作用产生边部旋流风,例如,边部旋流风的旋流强度ξ2为0.5~3。两股旋流风(中心旋流风和边部旋流风)之间相互叠加卷吸,提高了助燃风整体的旋流强度,强化了燃气、废气和废液与助燃风的混合效果,更进一步强化了火焰的稳定性和燃烧效果,最终实现了重组分废液单烧或重组分废液和废气混烧工况中有机物的完全分解,最大限度地消减了废物焚烧过程中产生的颗粒物、非甲烷总烃和氮氧化物,满足最新的排放标准。

41.为了进一步理解上述燃烧器的结构,下面对燃烧器中各个部件之间的关系进行简要介绍。

42.具体的,在本技术实施例所提供的方案中,中心布风筒2布置于风箱11内,其中,中心布风筒2的轴线与风箱11中轴线重合;在风箱11上布设有封闭型面板,点火枪5和边部液态喷枪6布置于风箱11的密封型面板之上,其中,点火枪5采用二次点火方式,先通过高压直流放电引燃点火枪小火,然后再通过小火引燃燃烧器大火;边部液态喷枪6的轴线与风箱11中轴线夹角的取值范围为5

°

~20

°

。气液组合枪3设置于中心布风筒2内,其中轴线与中心布风筒2中轴线重合;切向旋流器8布置于风箱11内,其中,切向旋流器8的轴线与风箱11中轴

线重合或平行;切向旋流器8套装于中心布风筒11外围,其中轴线与中心布风筒11中轴线重合;废气枪7布置于切向旋流器8下游。

43.进一步,在一种可能实现方式,该燃烧器还包括:视镜9、调风器10以及火焰检测器11,其中,所述视镜9,设置所述风箱11上,用于观察所述燃烧器本体1内部火焰燃烧情况;所述火焰检测器11,设置于所述风箱11上,用于检测火焰燃烧状态,并将所述火焰燃烧状态转换为电信号;所述调风器10,设置于所述风箱11上,用于根据所述燃烧器本体1内部火焰燃烧情况以及所述电信号调整所述边部风的风量和旋流强度。

44.具体的,在本技术实施例所提供的方案中,视镜9、调风器10以及火焰检测器11布置于风箱11的密封型面板之上,火焰检测器11用来检测点火枪5的小火是否引燃,以及燃烧器大火是否处于安全范围之内,作为举例,火枪5采用二次点火方式,先通过高压直流放电引燃点火枪小火,然后再通过小火引燃燃烧器大火;视镜9具体为按照有透明耐高温玻璃,易于现场观察火焰燃烧情况的机构,通过视镜9可现场巡检过程中观察火焰情况。

45.进一步,为了便于理解下面对轴向旋流器4的结构进行简要介绍。参见图2,为本技术实施例提供的一种轴向旋流器的结构示意图。在一种可能实现的方式中,所述轴向旋流器4,包括:固定筒41和多个轴向叶片42,其中,所述固定筒41用于一次助燃风的导流;所述多个轴向叶片42布设在所述固定筒41上,且轴向叶片42倾斜角的范围为(30

°

,60

°

),所述多个轴向叶片42之间相互重叠,重叠度小于10%。

46.具体的,在本技术实施例所提供的方案中,轴向旋流器4由固定筒41和轴向叶片42组成,作为举例,轴向旋流器4布置有8~12个轴向叶片42,轴向叶片42的倾斜角取值范围为30

°

~60

°

,轴向叶片42间相互重叠,且角度取值范围为20

°

~45

°

,轴向旋流器4的旋流强度为1~2,用于产生旋流中心风,维持燃气稳定燃烧。

47.进一步,为了便于理解下面对切向旋流器8的结构进行简要介绍。参见图3,为本技术实施例提供的一种切向旋流器的结构示意图。在一种可能实现的方式中,所述切向旋流器8包括:调节齿轮81、连接板82、导力杆83和多个切向叶片84;调节齿轮81固定于连接板82之上,调节齿轮81的转动通过连接板82传递至导力杆83,导力杆83带动切向叶片84呈一定角度转动,其中,每个切向叶片84的倾斜角范围为(0

°

,90

°

)。

48.作为举例,切向旋流器8均布有6~12个切向叶片84,切向叶片84的倾斜角可调范围为0

°

~90

°

,所述切向旋流器8用于调节边部风旋流强度,强化燃烧效果。

49.进一步,在一种可能实现方式中,当所述燃烧器待处理的废液的处理量大于预设阈值,布置多个边部液态喷枪6。

50.具体的,在本技术实施例所提供的方案中,边部液态喷枪6用于向所述燃烧器本体1喷射待处理的废液。作为举例,当燃烧器中待处理的废液处理量>1t/h时,通过侧向斜插布置多支边部液态喷枪6来提高液态燃料处理负荷。

51.进一步,为了便于理解下面对气液组合枪3的结构进行简要介绍。在一种可能实现方式中,所述气液组合枪3包括:燃气枪31和中心液态喷枪32,其中,所述燃气枪31用于向所述燃烧器本体1喷射所述燃料气;所述中心液态喷枪32用于向所述燃烧器本体1喷射待处理的废液。

52.具体的,参见图4a,燃气枪31由连接法兰311、燃气入口312、燃气管313和燃气枪头314组成,燃气管313前部连接的连接法兰311,侧向连接燃气入口312,后部连接燃气枪头

314,燃气枪头314用于向炉膛喷射燃料气;

53.参见图4b,中心液态喷枪32采用连接法兰311固定于燃气枪31前端。如图4所示,中心液态喷枪32由待处理的废液入口321、雾化介质入口322、液枪复合套管323和液态喷枪枪头324组成,液枪复合套管323前部连接待处理的废液入口321和雾化介质入口322,后部连接一个液态喷枪枪头324,液态喷枪枪头324用于向炉膛喷射经雾化为直径几十微米的待处理的废液的液滴微粒,用于燃烧。

54.作为举例,燃气枪31布置于中心布风筒2的内部,其中轴线与中心布风筒2的中轴线重合;中心液态喷枪32与燃气枪31的位置关系为:中心液态喷枪32布置于燃气枪31内,中心液态喷枪32和燃气枪31采用法兰连接,其中轴线与燃气枪31中轴线重合。

55.进一步,在一种可能实现方式,所述中心液态喷枪32和所述边部液态喷枪6所喷射的液体燃料均为液体微粒。

56.进一步,在一种可能实现方式,所述中心液态喷枪32和所述边部液态喷枪6的喷嘴为机械雾化喷嘴、内混介质雾化喷嘴、外混介质雾化喷嘴或y型介质雾化喷嘴。

57.具体的,在本技术实施例所提供的方案中,中心液态喷枪32和边部液态喷枪6根据液态燃料的粘度、含渣量选择以下喷嘴形式之一:机械雾化喷嘴、内混介质雾化喷嘴、外混介质雾化喷嘴、y型介质雾化喷嘴;通过液态喷枪将液态燃料雾化成微粒,便于后续氧化燃烧。

58.进一步,为了便于理解下面对废气枪7的结构进行简要介绍。参见图5a和图5b。在一种可能实现方式,废气枪7包括废气入口71、废气环管72、多个废气支气管73和废气枪头74,所述废气环管72采用环管布置,用于向所述燃烧器本体1喷射待处理的废气。

59.具体的,在本技术实施例所提供的方案中,废气枪7由废气入口71、废气环管72、废气支气管73和废气枪头74组成,废气环管72前部连接废气入口71,后部连接4~12个废气支气管73,每个废气支气管73连接一个废气枪头74,废气枪头74用于向炉膛喷射待处理的废气。

60.进一步,在一种可能实现方式,燃烧器出口13的材料为耐火材料,以防止高温烧蚀。

61.作为举例,耐火材料具体为高铝型非金属材料,其al2o3含量≥75%。

62.本技术实施例所提供的方案中,通过在燃烧器中布设中心布风筒2将燃烧器本体1分割内外两个涵道,以及通过轴向旋流器4和切向旋流器8使得阻燃风在旋流作用下形成中心旋流风和边部旋流风,两股旋流风(中心旋流风和边部旋流风)之间相互叠加卷吸,提高了助燃风整体的旋流强度,强化了燃气、废气和废液与助燃风的混合效果,更进一步强化了火焰的稳定性和燃烧效果,最终实现了重组分废液单烧或重组分废液和废气混烧工况中有机物的完全分解,最大限度地消减了废物焚烧过程中产生的颗粒物、非甲烷总烃和氮氧化物,满足最新的排放标准。

63.为了便于理解上述燃烧器的效果,下面以举例的形式对燃烧器的效果进行简要说明。

64.作为举例,本技术实施例所提供的方案中,双涵道可调式气液组合燃烧器应用于多个化工行业,特别是氯碱、丙酮、bdo、丙烯腈和丙烯酸行业,如某氯碱行业生产过程中产生的2t/h氯碱废液和1000nmm3/h废气采用焚烧方式进行处理,其特点是氯碱废液主要成分

是三氯甲烷、三氯丙烷、四氯乙烯、六氯乙烷、六氯丁二烯、六氯苯等重组分物质,且含有一定量固体杂质,粘度又大,较难处理。特采用本发明燃烧器对废液和废气进行焚烧处理,废液采用压缩空气雾化枪,布置一支中心液态喷枪和两支边部液态喷枪;废气采用多支废气枪切向布置于预燃室;为满足1200℃以上的焚烧温度,采用天然气进行助燃,燃气枪布置于燃烧器中心处。运行中既有废液单烧工况,也有废液和废气混烧工况,混烧工况下,焚烧后的烟气中主要污染物成分如表1所示:

65.表1焚烧后烟气中污染物成分和排放标准对比

[0066][0067]

综上,本技术实施例所提供的方案中,双涵道可调式气液组合燃烧器,特别涉及其双涵道布风结构和切向旋流器,适合焚烧处理重组分废液或重组分废液和废气混烧工况,例如,氯碱、氟化工、丙烯酸、bdo和丙烯腈行业,丙烯酸废液和氯碱废液组分重,且掺杂有反应釜釜底液渣、颗粒物、胶装物质等,由于其燃烧过程中极易产生不完全燃烧,生成炭黑,同时存在堵塞喷孔、重度腐蚀等问题。本技术实施例所提供的方案中燃烧器的结构方案和燃烧方法适用于化工行业但不限于此行业的重组分废液、废气或废水的无害化焚烧处理,实现了重组分废液单烧或重组分废液和废气混烧过程中有机物的完全分解,并最大限度地消减了废物焚烧过程中产生的颗粒物、非甲烷总烃和氮氧化物,满足最新的排放标准。

[0068]

显然,本领域的技术人员可以对本技术进行各种改动和变型而不脱离本技术的精神和范围。这样,倘若本技术的这些修改和变型属于本技术权利要求及其等同技术的范围之内,则本技术也意图包含这些改动和变型在内。

[0069]

本发明说明书中未作详细描述的内容属于本领域技术人员的公知常识。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。