1.本发明属于燃料电池领域,尤其涉及一种质子交换膜燃料电池流道结构,具体涉及一种基于平行蛇形流道改进的,波浪强化传质的渐缩式平行蛇形流道。

背景技术:

2.本部分的陈述仅仅是提供了与本发明相关的背景技术信息。

3.质子交换膜燃料电池(pemfc)是一种将燃料的化学能转化为电能的装置。它具有清洁无污染、能量转换效率高、电流密度大、无噪音污染、可靠性高、资源丰富等优点,被广泛认为是最有前景的发电技术。燃料电池的流道具有运输反应气体、排出液态水的重要作用。合理的质子交换膜燃料电池流道设计,可以在很大程度上解决反应气体分布不均匀,阴极水淹等问题,可以提高质子交换膜燃料电池的性能,延长使用寿命。

4.然而,传统的流道(如图1、2和3所示的平行流道,平行蛇形流道,叉指形流道等)大多存在压降过大,容易水淹或者近出口处电流密度过低,铂利用率较低以及电流分布不均匀等问题。

技术实现要素:

5.为了解决现有技术中存在的不足,本发明设计了一种渐缩式平行蛇形流道结构及应用该流道结构的质子交换膜燃料电池。主流道上表面为波浪纹结构,强化了流道内气体的运输作用,增大了电流密度。逐渐合并的流道增大了近出口区域的反应气体浓度,解决了流道内反应气体不均匀的问题,也提高了近出口区域铂的利用率,提高电流密度分布的均匀性。

6.本发明所采用的技术方案如下:

7.一种具有渐缩式平行蛇形流道结构的燃料电池,包括多组流道,所述流道设置在膜电极外侧,所述流道是由多根侧流道和多根主流道构成;主流道的端部通过侧流道连接,实现气体转向;在气体流动方向转向时合并,流道数按1/n倍数递减,故流道呈平行蛇形流道设计,n≥2。

8.进一步,沿流动方向,主流道的上表面为波浪状结构,主流道下表面以及转弯区域表面为水平结构;

9.进一步,所述主流道上表面的波浪状结构的线型采用正弦函数设计。

10.进一步,所述主流道上表面波浪状的结构所采用的正弦函数表示为:

11.y=a*sin(ω*x b) c

12.其中,y为主流道上表面波浪状结构曲线上的任一点的高度,x为流道长度,a为振幅,ω为曲线的角频率,b为初始相位,c为常系数。

13.进一步,流道宽度小于3mm,流道最大深度小于3mm,最小深度小于2mm;上述方案中,脊的宽度小于3mm。

14.进一步,设置多组流道,流道在膜电极上呈矩形布置。

15.一种具有渐缩式平行蛇形流道结构的质子交换膜燃料电池,在膜电极的两侧均设置渐缩式平行蛇形流道结构,两侧的渐缩式平行蛇形流道结构分别为阳极流道和阴极流道,阳极流道与阴极流道气体流动方向采用逆流式;由气体扩散层、催化层关于质子交换膜中心对称构成所述膜电极(1)。

16.本发明的有益效果:

17.(1)主流道上表面采用波浪状结构,增加了气流在流道中的扰动,强化了流道内气体的运输作用,使反应气体更容易进入电池内部,增大了电流密度;

18.(2)逐渐合并的流道增大了近出口区域的反应气体浓度,有效缓解了流道内反应气体不均匀的问题,也提高了近出口区域铂的利用率,提高电流密度分布的均匀性;

19.(3)主流道上表面为波浪结构,转弯处为水平结构,极大降低了加工成本。

附图说明

20.图1为传统平行蛇形流道结构示意图;

21.图2为传统平行流道结构示意图;

22.图3为传统叉指型流道结构示意图;

23.图4为本发明的流道结构图;

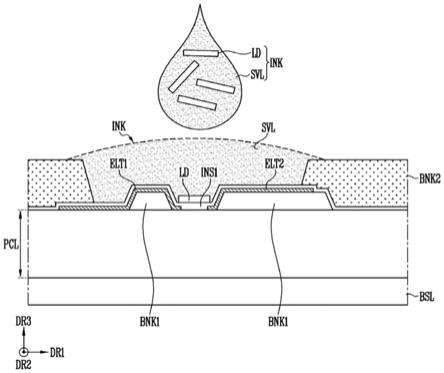

24.图5为本发明的流道剖视图;

25.图6为本发明的流道剖视图;

26.图7中,a、b、c、d分别为传统平行蛇形流道、传统平行流道、传统叉指型流道、本发明的流道对应的压降对比示意图,单位均为pa;

27.图8中,a、b、c、d分别为传统平行蛇形流道、传统平行流道、传统叉指型流道、本发明的流道对应的电流密度对比示意图,单位均为a/m2;

28.如图9在膜电极的两侧设置渐缩式平行蛇形流道结构示意图,

29.图中,1、膜电极,2、流道,2-1、侧流道,2-2、主流道。

具体实施方式

30.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用于解释本发明,并不用于限定本发明。

31.如图4、5、6所示,本发明提供的一种渐缩式平行蛇形流道结构,包括膜电极1和膜电极1两侧的渐缩式排布的流道2;其中,流道2是由多根侧流道2-1和多根主流道2-2构成。

32.膜电极1的表面为水平结构,在膜电极1的表面设置多根平行排布的主流道2-2,在本实施例中,仅以6根主流道2-2为例进行说明。在4根入口主流道2-2中,将相邻的两根入口主流道2-2分为一组,故靠外侧的为第一组,靠内侧的为第二组,每组中的入口主流道2-2长度相同;侧流道2-1分为第一侧流道a、第二侧流道b、第三侧流道c和第四侧流道d。两组中的入口主流道2-2的右端(入口端)齐平且与第一侧流道a连通,第一侧流道a的一端开口设计且该开口为入口,第一侧流道a的另一端封闭。第一组中的入口主流道2-2的左端均与第二侧流道b的一端连通,第二侧流道b的另一端连接一根出口主流道2-2,由于第二侧流道b的两端封闭,故形成两根入口主流道2-2内输入的气流经过第二侧流道b汇聚后从一根出口主

流道2-2中排出,实现渐缩设计。

33.同理,第二组中的两根入口主流道2-2的左端均与第三侧流道c的一端连通,第三侧流道c的另一端连接一根出口主流道2-2,第三侧流道c的两端封闭,同样形成两根入口主流道2-2内输入的气流经过第二侧流道b汇聚后从一根出口主流道2-2中排出。同时第二组中的入口主流道2-2短于第一组中的入口主流道2-2,故在膜电极1上呈现出第二组至于第一组的进入管和排出管之间。

34.第一组中的出口主流道2-2和第二组中的出口主流道2-2的右端连接封闭的第四侧流道d的一端,第四侧流道d的另一端再通过一根出口主流道2-2将排除气体汇聚后排除,再次实现渐缩设计。

35.本技术仅以6根(两组)主流道2-2进行说明,但不限于6根,若设置第三组等,皆可按上述规则设置在膜电极1两侧。在本实施例中,流道数按1/2倍数递减,也可以按照1/3、1/4等多种形式设计。

36.为了增加了气流在流道中的扰动,强化了流道内气体的运输作用,本技术中的主流道2-2的上表面沿气体流动方向设计为波浪状结构,主流道2-2下表面以及转弯区域表面为水平结构。本技术,主流道2-2在膜电极1上呈平行蛇形布置,体现在:沿气体流动方向转向时合并,流道数按1/2倍数递减;所述流道宽度不变,深度按正弦函数增加或减小。

37.流道数服从4-2渐缩,入口处为4流道,出口处为双流道。转弯处合并,共6平行流道。

38.流道与肋的宽度均为1mm,流道在流场板上的布局为38*12mm的矩形。

39.更优地,主流道(长度在3mm-37mm)上表面的波浪形状的线型选择正弦函数设计,具体采用的正弦函数为:y=1/8*sin(2*pi/5*(x-3) pi/2) 1.2。流道宽度均为0-3mm,流道深度最大为0-3mm,最小为0-2mm,脊的宽度均为0-3mm。更具体地,在本实施例中,流道宽度均为1mm,流道深度最大为1mm,最小为0.75mm。

40.流道共3程,转弯处均为水平直角结构,极大简化了流道结构,降低了加工成本。

41.为了进一步验证本技术所设计的渐缩式平行蛇形流道结构,如图7通过对比在同样条件下,平行蛇形流道,平行流道,叉指形流道以及本发明所提出的流道的压降示意图。流道压降过低,液态水排不出,容易造成水淹,例如平行流道;流道压降过高,会造成极大的泵气损失,例如叉指形流道。如图7所示,平行蛇形流道压降为47pa,平行流道压降为24pa,叉指形流道压降为167pa,本发明提出的留到压降为54pa。可以看出,与传统平行流道与叉指形流道相比,本发明所提出的流道在压降上具有极大的优势。

42.图8给出了在同样条件下,平行蛇形流道,平行流道,叉指形流道以及本发明所提出的流道的电流密度示意图。平行蛇形流道电流密度平均值为7534a/m2,平行流道电流密度平均值为7464a/m2,叉指形流道电流密度平均值为7557a/m2,本发明所提出的流道电流密度平均值为7602a/m2。可以看出,本发明所提出的流道电流密度的平均值与平行蛇形流道以及平行流道相比有较大的优势,且电流密度分布较为均匀。虽然电流密度平均值较叉指形流道低,但是在压降,电流密度均匀程度等方面均优于叉指形流道。

43.基于本技术所设计的渐缩式平行蛇形流道结构,本技术还设计出了一种带有上述渐缩式平行蛇形流道结构的质子交换膜燃料电池,如图9在膜电极1的两侧均设置渐缩式平行蛇形流道结构,两侧的渐缩式平行蛇形流道结构分别为阳极流道和阴极流道,阳极流道

与阴极流道气体流动方向采用逆流式;由气体扩散层、催化层关于质子交换膜层中心对称构成所述膜电极(1)。本技术中,阴阳极流道采用逆流,既有利于水从阴极到阳极的扩散,也有利于电流密度与温度的均匀分布。

44.总结可得,本发明提出的流道与传统流道相比,在压降,电流密度分布等方面都具有极大的优势,且加工方便,成本较低,可用于实际生产。

45.以上实施例仅用于说明本发明的设计思想和特点,其目的在于使本领域内的技术人员能够了解本发明的内容并据以实施,本发明的保护范围不限于上述实施例。所以,凡依据本发明所揭示的原理、设计思路所作的等同变化或修饰,均在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。