1.本发明涉及有机合成领域,具体地说是一种连续生产1-乙氧基丙烯的方法。

背景技术:

2.1-乙氧基丙烯在有机合成中有比较广泛的用途,主要用于烯烃键上的碳增反应,还可用于涂料、塑料及增塑剂等中。作为烯烃键上的碳增反应,一个很重要的用途是用于合成类胡萝卜素中间体,而类胡萝卜素是一类重要的天然色素,广泛应用于医药、食品和饲料的营养强化和着色等方面。研究结果显示,类胡萝卜素具有抑制细胞变异、抗癌、防癌、抗氧自由基、增强机体抵抗力、维护人体上皮组织的正常生理功能以及促进儿童生长发育、美容等一系列重要作用。

3.us5576465中用270g新壬酸作为催化剂来制备1-乙氧基丙烯,最大问题在于催化剂用量过大,而且催化剂和脚料混合难于分离重复利用。us5354911用甲苯磺酸和1.13g二-2-乙基己胺作为催化剂来制备1-乙氧基丙烯,甲苯磺酸和裂解加料混合难于回收重复利用。

4.cn1218791a中以多孔的氧化物在300℃下催化裂解1,1-二乙氧基丙烷来制备1-乙氧基丙烯,反应温度高,容易发生爆炸,风险较大。

5.因此,开发一种绿色环保高效的生产1-乙氧基丙烯方法非常有必要。

技术实现要素:

6.本发明的目的在于寻找一种绿色高效的连续生产1-乙氧基丙烯的方法,使其在较低温度下可高效裂解1,1-二乙氧基丙烷,以最终得到高纯度的1-乙氧基丙烯。

7.为此,本发明采用如下的技术方案:一种连续生产1-乙氧基丙烯的方法,其以1,1-二乙氧基丙烷为原料,磺酸树脂、酸性陶瓷和硫酸氧化锡中的一种或者几种作为催化剂,在助催化剂协同作用下,通过以下方法进行反应:1,1-二乙氧基丙烷和助催化剂在缩醛进料罐中混合,将混合得到的料液输送到预热器中预热到设定的温度,预热后的料液在固定床上和催化剂充分接触而裂解。

8.进一步地,裂解在90~160℃温度下进行,裂解时压力为常压。

9.更进一步地,所述的裂解在压力为常压及温度100~140℃温度下进行。

10.进一步地,助催化剂的用量为原料1,1-二乙氧基丙烷质量的0~0.6%。

11.更进一步地,助催化剂的用量为原料1,1-二乙氧基丙烷质量的0.3~0.6%。

12.进一步地,所述的助催化剂选自吡啶、喹啉、对苯二酚中的一种。

13.进一步地,所述的催化剂固定到固定床上或填充在柱子中。

14.进一步地,上述的的制备方法还包括裂解液水洗和再精馏分离乙醇。

15.进一步地,精馏时控制顶温为65~75℃。

16.本发明在不引入溶剂前提下,将催化剂固载到固定床上或填充在柱子中并在助催化剂协同作用下,在较低温度下高效裂解1,1-二乙氧基丙烷,裂解液先经过水洗,接着精馏

得到高纯度的1-乙氧基丙烯,为管道化连续生产1-乙氧基丙烯提供了一种实现方式。

17.本发明在裂解温度为90~160℃、反应压力为常压的条件下,产品收率最高可达98.2%,精馏可得纯度为99%以上的产品。

附图说明

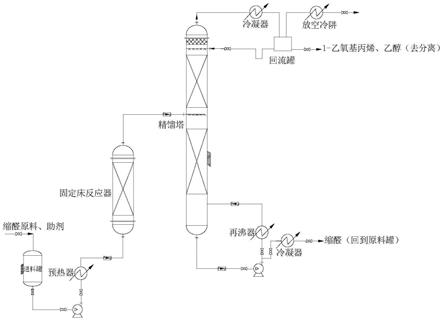

18.图1为本发明实施例采用的装置图。

具体实施方式

19.为了更好地说明本发明专利,通过以下实施例进行具体描述,但本发明不受这些实施例的任何限制,本发明中产品的含量和纯度由气相色谱检测。

20.实施例1将14.5g的磺酸树脂固定到流动床上,打开预热器,将预热温度设置为95℃,然后将1,1-二乙氧基丙烷和喹啉在缩醛进料罐中混合,喹啉的含量为0.5%,通过泵将混合的料液输送到预热器中预热,预热的料液在固定床上和催化剂充分接触而裂解。裂解产品经过水洗,精馏收集65~75℃之间的馏分,得到纯度99.1%的1-乙氧基丙烯,产品收率为91.3%。

21.实施例2将预热温度设置为105℃,其它条件同实施例1,裂解产品经过水洗,精馏得到纯度99.6%的1-乙氧基丙烯,产品收率为95.2%。

22.实施例3将14.0g的改为酸性陶瓷固定到流动床上,打开预热器,将预热温度设置为115℃,然后将1,1-二乙氧基丙烷和吡啶在缩醛进料罐中混合,吡啶的含量为0.3%,通过泵将混合的料液输送到预热器中预热,预热的料液在固定床上和催化剂充分接触而裂解。裂解产品经过水洗,精馏收集65~75℃之间的馏分得到纯度99.5%的1-乙氧基丙烯,产品收率为92.9%。

23.实施例4将15.0g的酸性陶瓷固定到流动床上,打开预热器,将预热温度设置为125℃,然后将1,1-二乙氧基丙烷和吡啶在缩醛进料罐中混合,吡啶的含量为0.4%,通过泵将混合的料液输送到预热器中预热,预热的料液在固定床上和催化剂充分接触而裂解。裂解产品经过水洗,精馏收集65~75℃之间的馏分得到纯度99.1%的1-乙氧基丙烯,产品收率为95.2%。

24.实施例5将14.5g的硫酸氧化锡固定到流动床上,打开预热器将预热温度设置为135℃,然后将1,1-二乙氧基丙烷和对苯二酚在缩醛进料罐中混合,对苯二酚的含量为0.5%,通过泵将混合的料液输送到预热器中预热,预热的料液在固定床上和催化剂充分接触而裂解。裂解产品经过水洗,精馏收集65~75℃之间的馏分得到纯99.0%的1-乙氧基丙烯,产品收率为90.3%。

25.对比实施例将14.5g的酸性陶瓷固定到流动床上,打开预热器将预热温度设置为130℃,然后通过泵将1,1-二乙氧基丙烷输送到预热器中预热,预热的料液在固定床上和催化剂充分接触而裂解。裂解产品经过水洗,精馏收集65~75℃之间的馏分得到纯度96.7%的1-乙氧基丙烯,产品收率73.7%。

技术特征:

1.一种连续生产1-乙氧基丙烯的方法,其特征在于,以1,1-二乙氧基丙烷为原料,磺酸树脂、酸性陶瓷和硫酸氧化锡中的一种或者几种作为催化剂,在助催化剂协同作用下,通过以下方法进行反应:1,1-二乙氧基丙烷和助催化剂在缩醛进料罐中混合,将混合得到的料液输送到预热器中预热到设定的温度,预热后的料液在固定床上和催化剂充分接触而裂解。2.根据权利要求1所述的一种连续生产1-乙氧基丙烯的方法,其特征在于,裂解在90~160℃温度下进行,裂解时压力为常压。3.根据权利要求2所述的一种连续生产1-乙氧基丙烯的方法,其特征在于,所述的裂解在压力为常压及温度100~140℃温度下进行。4.根据权利要求1所述的一种连续生产1-乙氧基丙烯的方法,其特征在于,助催化剂的用量为原料1,1-二乙氧基丙烷质量的0~0.6%。5.根据权利要求4所述的一种连续生产1-乙氧基丙烯的方法,其特征在于,助催化剂的用量为原料1,1-二乙氧基丙烷质量的0.3~0.6%。6.根据权利要求1所述的一种连续生产1-乙氧基丙烯的方法,其特征在于,所述的助催化剂选自吡啶、喹啉、对苯二酚中的一种。7.根据权利要求1所述的一种连续生产1-乙氧基丙烯的方法,其特征在于,所述的催化剂固定到固定床上或填充在柱子中。8.根据权利要求1所述的一种连续生产1-乙氧基丙烯的方法,其特征在于,还包括裂解液水洗和再精馏分离乙醇。9.根据权利要求8所述的一种连续生产1-乙氧基丙烯的方法,其特征在于,精馏时控制顶温为65~75℃。

技术总结

本发明公开了一种连续生产1-乙氧基丙烯的方法。本发明以1,1-二乙氧基丙烷为原料,磺酸树脂、酸性陶瓷和硫酸氧化锡中的一种或者几种作为催化剂,在助催化剂协同作用下,通过以下方法进行反应:1,1-二乙氧基丙烷和助催化剂在缩醛进料罐中混合,将混合得到的料液输送到预热器中预热到设定的温度,预热后的料液在固定床上和催化剂充分接触而裂解。本发明在不引入溶剂前提下,将催化剂固载到固定床上或填充在柱子中并在助催化剂协同作用下,在较低温度下高效裂解1,1-二乙氧基丙烷,裂解液先经过水洗,接着精馏得到高纯度的1-乙氧基丙烯,为管道化连续生产1-乙氧基丙烯提供了一种实现方式。式。式。

技术研发人员:霍鸿飞 翟德伟 陈新志 陈建辉 刘冬 项学兵 赵嘉伟

受保护的技术使用者:浙江大学 绍兴文理学院

技术研发日:2020.09.18

技术公布日:2022/3/18

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。