1.本发明涉及一种耐力高、耐微生物腐蚀性也优异的奥氏体-铁素体系双相不锈钢板。

背景技术:

2.铁素体-奥氏体系双相不锈钢(以下,也称为双相不锈钢)是常温下具有铁素体(α)和奥氏体(γ)的双相组织的钢种。另外,双相不锈钢是高强度(高耐力),并且具有耐应力腐蚀开裂性优异的特征。并且,双相不锈钢的ni含量与奥氏体系不锈钢相比少,因此从节约稀有元素的观点考虑,是近年来备受注目的钢种。

3.作为双相不锈钢,例如jis g 4304和jis g 4305中分别规定了通用双相钢:3种,超级双相钢:1种,低合金(lean,省资源,ni含量少)双相钢:2种。

4.其中,作为低合金双相不锈钢的sus821l1(代表成分:22质量%cr-2质量%ni-0.5质量%mo-1质量%cu-0.18质量%n)是与以sus329j3l(代表成分:22质量%cr-5质量%ni-3质量%mo-0.16质量%n)等为代表的现有的通用双相钢相比ni含量特别少的钢种。

5.作为这样的与sus821l1类似的成分组成的双相不锈钢,例如专利文献1中公开了

[0006]“一种焊接热影响部的耐腐蚀性和韧性良好的省合金双相不锈钢,其特征在于,以质量%计,含有c:0.06%以下、si:0.1~1.5%,mn:2.0~4.0%、p:0.05%以下、s:0.005%以下、cr:19.0~23.0%、ni:1.0~4.0%、mo:1.0%以下、cu:0.1~3.0%、v:0.05~0.5%、al:0.003~0.050%、o:0.007%以下、n:0.10~0.25%、ti:0.05%以下,剩余部分由fe和不可避免的杂质构成,

[0007]

由式<1>表示的md30值为80以下,

[0008]

由式<2>表示的ni-bal.为-8~-4,并且ni-bal.与n含量的关系满足式<3>,奥氏体相面积率为40~70%,2

×

ni cu为3.5以上。

[0009]

md30=551-462

×

(c n)-9.2

×

si-8.1

×

mn-29

×

(ni cu)-13.7

×

cr-18.5

×

mo-68

×

nb

……

<1>ni-bal.=(ni 0.5mn 0.5cu 30c 30n)-1.1(cr 1.5si mo w) 8.2

…

<2>

[0010]

n(%)≤0.37 0.03

×

(ni-bal.)

……

<3>

[0011]

其中,上述式中各元素名均表示其含量(%)。

[0012]

现有技术文献

[0013]

专利文献

[0014]

专利文献1:日本专利5345070号公报。

技术实现要素:

[0015]

然而,sus821l1中作为以昂贵的ni为代表的γ相形成元素,使用n、mn和cu等比较便宜的元素,价格稳定性优异。另外,sus821l1与sus304相比耐力高。

[0016]

因此,期待将目前为止由于低耐力而无法应用sus304的sus821l1等低合金双相不锈钢的结构部件、例如大坝、闸门、水处理设备等这样的设置在水中的水中结构物的结构部件(以下,也称为水中结构物的结构部件)。

[0017]

上述的设置水中结构物的环境中,存在发生由水中的微生物引起的腐蚀(以下也称为微生物腐蚀)的情况。这里,微生物腐蚀是指在钢板的表面附着有微生物的情况下产生的腐蚀,在所附着的微生物的下侧(钢板侧)促进钢板的腐蚀的现象。

[0018]

然而,在专利文献1的包括双相不锈钢的以往的低合金双相不锈钢、特别是该不锈钢的焊接部中,可以说没有得到足以在上述水中环境中使用的耐微生物腐蚀性。而且,这点在将低合金双相不锈钢应用于上述水中结构物的结构部件时成为问题。

[0019]

本发明是为了解决上述问题而开发的,目的在于提供一种兼具应用于水中结构物的结构部件时所需要的高耐力和优异的耐微生物腐蚀性的、奥氏体-铁素体系双相不锈钢板。

[0020]

应予说明,“高耐力”是指通过基于jis z 2241的拉伸试验测定的0.2%耐力为400mpa以上。

[0021]

另外,“优异的耐微生物腐蚀性”是指通过基于jis z 2801的抗菌性试验测定的、对黄色葡萄球菌的抗菌活性值为2.0以上。

[0022]“特别优异的耐微生物腐蚀性”是指通过基于jis z 2801的抗菌性试验测定的、对黄色葡萄球菌的抗菌活性值和对大肠杆菌的抗菌活性值均为2.0以上。

[0023]“更加优异的耐微生物腐蚀性”是指通过基于jis z 2801的抗菌性试验进行测定的、对黄色葡萄球菌的抗菌活性值和对大肠杆菌的抗菌活性值均为2.0以上,并且在后述的耐生物膜附着性试验中,在间隙内附着有生物膜的间隙形状试验片的个数为1个以下。

[0024]

另外,发明人等为了解决上述的课题,重复了各种研究,得到以下的知识。

[0025]

(1)认为发生微生物腐蚀的主要原因是生物膜在奥氏体-铁素体系双相不锈钢板(以下也称为双相不锈钢板)表面的附着。生物膜表现为微生物群落、生物膜或粘液等,因此其形成举动

·

作用等尚不十分清楚。然而,从微生物腐蚀的产生状况等来看,认为生物膜在双相不锈钢板表面的附着是产生微生物腐蚀的主要原因。

[0026]

(2)因此,发明人等认为为了抑制微生物腐蚀,防止生物膜对双相不锈钢板表面的附着即可,对于该方法,进一步反复研究。

[0027]

其结果得到以下的见解。

[0028]

·

通过提高双相不锈钢板的抗菌性的、具体而言将基于jis z 2801的抗菌性试验测定的、对黄色葡萄球菌的抗菌活性值提高到2.0以上,从而抑制生物膜在双相不锈钢板表面的附着。因此大幅提高耐微生物腐蚀性。

[0029]

·

为此,最好的是使双相不锈钢板的成分组成中含有规定量ag。由此,能够在应用于水中结构物的结构部件时确保必要的高耐力,同时抑制生物膜在双相不锈钢板表面的附着,提高耐微生物腐蚀性。

[0030]

(3)但是,可知在成分组成中含有ag,制造双相不锈钢板的情况下,在其制造过程的热轧工序中,频繁发生以铁素体相与奥氏体相的界面为起点的钢板边缘部的裂纹(以下也称为边缘裂纹),制造效率、成品率大幅降低。

[0031]

即,ag在钢中的固溶量(固溶极限制)少,因此在板坯阶段,ag的大部分以未固溶的

状态分散在晶界、晶粒内。ag的熔点(约960℃)明显低于作为母相的不锈钢的熔点。因此在温度超过1000℃的热轧工序中,ag在钢中熔融成为液相。双相不锈钢中,铁素体相和奥氏体相的热加工性不同。因此,如果在铁素体相与奥氏体相的界面附近存在成为液相的ag,则其成为空隙产生的起点,助长双相不锈钢板的边缘裂纹。其结果是在热轧工序中频繁产生边缘裂纹。

[0032]

(4)因此,发明人等进一步反复研究,其结果得到以下见解。

[0033]

即,根据ag的含量,有效的是含有适当量b和/或rem。因此,能够在抑制上述的边缘裂纹的同时,同时实现在应用于水中结构物的结构部件时所需要的高耐力和优异的耐微生物腐蚀性。

[0034]

(5)应予说明,通过根据ag的含量,含有适当量的b和/或rem来抑制双相不锈钢板的边缘裂纹的理由并不十分清楚,发明人等如下考虑。

[0035]

即,如上所述,如果在铁素体相与奥氏体相的界面附近(即铁素体晶粒与奥氏体晶粒接触的晶界)存在成为液相的ag,则助长了双相不锈钢板的边缘裂纹。这里,b和rem与ag相比优先在晶界偏析。由此,抑制了ag向晶界的偏析。其结果是在铁素体相与奥氏体相的界面附近不易产生由成为液相的ag产生的空隙,抑制在热轧工序产生边缘裂纹。

[0036]

本发明基于上述的指示,进一步进行了研究而完成。

[0037]

即,本发明的主旨构成如下。

[0038]

1.一种奥氏体-铁素体系双相不锈钢板,具有如下成分组成:以质量%计,含有c:0.100%以下、si:1.00%以下、mn:2.0~7.0%、p:0.07%以下、s:0.030%以下、cr:18.0~24.0%、ni:0.1~3.0%、mo:0.01~1.00%、cu:0.1~3.0%、ag:0.010~0.120%以及n:0.15~0.30%,并且含有选自b:0.0010~0.0100%和rem:0.010~0.100%中的1种或2种,剩余部分由fe和不可避免的杂质构成,

[0039]

满足下式(1)的关系。

[0040]

(30

×

[%b] 1.2

×

[%rem])/[%ag]≥1.00

…

(1)

[0041]

这里,[%ag]、[%b]和[%rem]分别是上述成分组成中的ag、b和rem的含量(质量%)。

[0042]

2.根据上述1所述的奥氏体-铁素体系双相不锈钢板,其中,上述成分组成以质量%计进一步含有选自al:0.100%以下、ca:0.0100%以下、mg:0.0100%以下、ta:0.10%以下、ti:0.50%以下、nb:0.50%以下、zr:0.50%以下和v:0.50%以下中的1种或2种以上。

[0043]

3.根据上述1或2所述的奥氏体-铁素体系双相不锈钢板,其中,在水中环境中使用。

[0044]

根据本发明,能够得到可兼具高耐力和优异的耐微生物腐蚀性、而且能够在高生产率下制造的奥氏体-铁素体系双相不锈钢板。

[0045]

另外,本发明的奥氏体-铁素体系双相不锈钢板兼具高耐力和优异的耐微生物腐蚀性,因此应用于大坝、阀门、水处理设备等这样的水中结构物的结构部件特别有利。

附图说明

[0046]

图1是本发明的一个实施方式所涉及的奥氏体-铁素体系双相不锈钢板的示意图。

[0047]

图2是用于耐生物膜附着性试验的间隙形状试验片的示意图。

具体实施方式

[0048]

基于以下的实施方式说明本发明。

[0049]

首先,对本发明的一个实施方式所涉及的奥氏体-铁素体系双相不锈钢板(参照图1,应予说明,图中,符号1是奥氏体-铁素体系双相不锈钢板)的成分组成进行说明。应予说明,成分组成的单位均是“质量%”,以下,只要没有特别说明,都仅以“%”表示。

[0050]

c:0.100%以下

[0051]

c是提高奥氏体相(以下也称为γ相)分率的元素。为了得到该效果,优选将c含量设为0.003%以上。另一方面,如果c含量超过0.100%,则用于使c固溶的热处理温度变高,生产率降低。因此,c含量为0.100%以下。c含量优选小于0.050%,更优选小于0.030%,进一步优选小于0.020%。

[0052]

si:1.00%以下

[0053]

si是用作脱氧剂的元素。为了得到该效果,优选将si含量设为0.01%以上。另一方面,如果si含量超过1.00%,则钢材强度变得过高,使冷加工性降低。另外,si是铁素体相(以下也称为α相)生成元素,因此如果si含量超过1.00%,则存在不易得到成为所希望的γ相分率的情况。因此,si含量为1.00%以下。si含量优选为0.70%以下,更优选为0.50%以下,进一步优选为0.35%以下。

[0054]

mn:2.0~7.0%

[0055]

mn是提高α相中的n的固溶量,防止α相晶界的敏化、抑制焊接时的气孔的元素。为了得到这些效果,因此mn含量为2.0%以上。另一方面,如果mn含量超过7.0%,则热加工性和耐腐蚀性降低。因此,mn含量为2.0~7.0%。mn含量优选为2.5%以上。另外,mn含量优选为5.0%以下,更优选为4.0%以下,进一步优选为3.5%以下。

[0056]

p:0.07%以下

[0057]

p是降低耐腐蚀性、热加工性的元素。这里,如果p含量超过0.07%,则耐腐蚀性、热加工性的降低变得显著。因此,p含量为0.07%以下。p含量优选为0.05%以下,更优选为0.04%以下。另外,p含量的下限没有特别限定,过度的脱p导致成本的上升。因此,p含量优选为0.01%以上。

[0058]

s:0.030%以下

[0059]

s是降低耐腐蚀性、热加工性的元素。这里,如果s含量超过0.030%,则耐腐蚀性、热加工性的降低变得显著。因此,s含量为0.030%以下。s含量优选为0.010%以下,更优选为0.005%以下。s含量的下限没有特别限定,过度的脱s导致成本的上升。因此,s含量优选为0.0001%以上。

[0060]

cr:18.0~24.0%

[0061]

cr是确保不锈钢的耐腐蚀性的重要元素。这里,如果cr含量小于18.0%,则无法得到充分的耐腐蚀性。另一方面,cr为α相生成元素,如果cr含量超过24.0%,则不易得到充分量的γ相分率。因此,cr含量为18.0~24.0%。cr含量优选为19.0%以上,更优选为20.5%以上。另外,cr含量优选为23.0%以下,更优选为22.0%以下。

[0062]

ni:0.1~3.0%

[0063]

ni是γ相生成元素,也具有提高耐间隙腐蚀性的效果。并且,如果在双相不锈钢中添加ni,则铁素体相的耐腐蚀性提高而提高点蚀电位。为了得到这些效果,将ni含量设为

0.1%以上。另一方面,如果ni含量超过3.0%,则α相中的ni量增加,导致α相的延展性的降低、甚至成型性的降低。另外,ni是昂贵且价格变动剧烈的元素,因此如果ni含量增加,则损害钢板的价格稳定性。因此,ni含量为0.1~3.0%。ni含量优选为0.5%以上,更优选为1.5%以上。另外,ni含量更优选为2.5%以下。

[0064]

mo:0.01~1.00%

[0065]

mo具有提高耐腐蚀性的效果。为了得到该效果,mo含量设为0.01%以上。另一方面,如果mo含量超过1.00%,则高温强度上升,热加工性降低。另外,mo是昂贵且价格变动剧烈的元素,因此如果mo含量增加,则钢板的价格稳定性损害。因此,mo含量为0.01~1.00%。mo含量优选为0.10%以上,更优选为0.20%以上。另外,mo含量优选为0.60%以下,更优选为0.40%以下。

[0066]

cu:0.1~3.0%

[0067]

cu是γ相生成元素,具有提高γ相分率的效果。为了得到该效果,因此cu含量为0.1%以上。另一方面,如果cu含量超过3.0%,则高温强度上升,热加工性降低。因此,cu含量为0.1~3.0%。cu含量优选为0.2%以上,更优选为0.3%以上,进一步优选为0.5%以上。另外,cu含量优选为1.5%以下,更优选为1.2%以下。

[0068]

ag:0.010~0.120%

[0069]

ag是提高耐微生物腐蚀性的重要的元素。为了得到该效果,ag含量为0.010%以上。优选为0.040%以上。另一方面,ag在钢中的固溶量(固溶极限)少,因此在板坯阶段,ag的大部分在未固溶的状态下分散在晶界、晶粒内。ag的熔点(约960℃)明显低于不锈钢的熔点,因此在温度超过1000℃的热轧工序中,ag在钢中熔融成为液相。在双相不锈钢中,铁素体相与奥氏体相的热加工性不同。因此,如果在铁素体相与奥氏体相的界面附近(即铁素体晶粒与奥氏体晶粒接触的晶界)存在成为液相的ag,则其成为空隙产生的起点,助长了双相不锈钢的边缘裂纹。其结果是在热轧工序中频繁产生边缘裂纹。特别是如果ag含量超过0.120%,则在板坯阶段在未固溶的状态下分散在晶界、粒内的ag的量过量。因此,即使在钢中含有后述的rem、b,也无法同时兼得优异的耐微生物腐蚀性和边缘裂纹的抑制。因此,ag含量为0.010~0.120%。ag含量优选为0.100%以下,更优选为0.080%以下。

[0070]

n:0.15~0.30%

[0071]

n是γ相生成元素,是提高耐腐蚀性、强度的元素。为了得到这些效果,n含量为0.15%以上。另一方面,如果n含量超过0.30%,则过量的n在铸造时、焊接时成为产生气孔的主要原因。因此,n含量为0.15~0.30%。n含量优选为0.17%以上。另外,n含量优选为0.25%以下,更优选为0.20%以下。

[0072]

另外,在本发明的一个实施方式所涉及的双相不锈钢板中,如上述那样除了含有ag:0.010~0.120%,含有选自b:0.0010~0.0100%和rem:0.010~0.100%以下中的1种或2种,并且,ag含量、b含量和rem含量满足下述式(1)极其重要。

[0073]

(30

×

[%b] 1.2

×

[%rem])/[%ag]≥1.00

…

(1)

[0074]

这里,[%ag]、[%b]和[%rem]分别为上述成分组成中的ag、b和rem的含量(质量%)。

[0075]

即b和rem有防止因ag助长的热轧时的边缘裂纹的效果。然而,如果b含量和rem含量过量,则导致耐腐蚀性的降低。

[0076]

从该点出发,发明人等反复进行了各种研究,其结果得到以下见解。

[0077]

即,重要的是根据ag的含量,含有适当量b和/或rem、具体而言选自b:0.0010~0.0100%(优选为0.0010~0.0050%)和rem:0.010~0.100%(优选为0.010~0.070%)中的1种或2种,并且满足上述式(1)。因此,能够在有效地抑制热轧时的边缘裂纹的同时,同时实现应用于水中结构物的结构部件时所需要的高耐力和优异的耐微生物腐蚀性。

[0078]

因此,本发明的一个实施方式所涉及的双相不锈钢板中,含有选自b:0.0010~0.0100%和rem:0.010~0.100%以下中的1种或2种,并且ag含量、b含量和rem含量满足上述式(1)。

[0079]

另外,对于上述式(1),如下式那样优选将(30

×

[%b] 1.2

×

[%rem])/[%ag]的值设为2.00以上。因此,能够更有效地抑制热轧时的边缘裂纹。

[0080]

(30

×

[%b] 1.2

×

[%rem])/[%ag]≥2.00

[0081]

应予说明,rem是指sc、y和镧系元素(la、ce、pr、nd、sm等原子序数到57~71为止的元素),这里的rem含量是这些元素的合计含量。

[0082]

以上,对基本成分进行了说明,除了上述的基本成分,还可以进一步适当地含有选自al:0.100%以下、ca:0.0100%以下、mg:0.0100%以下、ta:0.10%以下、ti:0.50%以下、nb:0.50%以下、zr:0.50%以下以及v:0.50%以下中的1种或2种以上。

[0083]

al:0.100%以下

[0084]

al是用作脱氧剂的元素。为了得到该效果,优选将al含量设为0.010%以上。更优选为0.015%以上,进一步优选为0.020%以上。其中,如果al含量超过0.100%,则存在形成氮化物而成为表面瑕疵的原因的情况。因此,在含有al的情况下,将其含量设为0.100%以下。al含量优选为0.080%以下,更优选为0.050%以下。

[0085]

ca:0.0100%以下和mg:0.0100%以下

[0086]

ca和mg均是提高热加工性的元素。为了得到该效果,ca含量和mg含量分别优选为0.0003%以上。另一方面,如果ca含量和mg含量分别超过0.0100%,则存在降低耐腐蚀性的情况。因此,在含有ca和mg的情况下,ca含量和mg含量分别为0.0100%以下。ca含量和mg含量分别优选为0.0050%以下。

[0087]

ta:0.10%以下

[0088]

ta也与ca和mg同样是提高热加工性的元素。为了得到该效果,优选将ta含量设为0.005%以上。另一方面,如果ta含量超过0.10%,则存在降低耐腐蚀性的情况。因此,在含有ta的情况下,其含量为0.10%以下。ta含量优选为0.05%以下。

[0089]

ti:0.50%以下

[0090]

ti具有提高钢强度的效果、固定钢中的c和n而提高焊接部的耐腐蚀性的效果。为了得到这些效果,优选将ti含量设为0.01%以上。ti含量更优选为0.03%以上,进一步优选为0.05%以上。另一方面,如果ti含量超过0.50%,则上述的效果饱和。另外,存在由于含ti的夹杂物而产生表面瑕疵的情况。并且,导致合金成本的增加。因此,在含有ti的情况下,ti含量为0.50%以下。ti含量优选为0.20%以下,更优选为0.10%以下。

[0091]

nb:0.50%以下

[0092]

nb与ti同样具有提高钢强度的效果、固定钢中的c和n而提高焊接部的耐腐蚀性的效果。为了得到这些效果,优选将nb含量设为0.01%以上。nb含量更优选为0.03%以上,进

一步优选为0.05%以上。另一方面,如果nb含量超过0.50%,则上述的效果饱和。另外,存在由于含nb的夹杂物而产生表面瑕疵的情况。并且,导致合金成本的增加。因此,在含有nb的情况下,nb含量为0.50%以下。nb含量优选为0.20%以下,更优选为0.10%以下。

[0093]

zr:0.50%以下

[0094]

zr与ti同样具有提高钢强度的效果、固定钢中的c和n而提高焊接部的耐腐蚀性的效果。为了获得这些效果,优选为将zr含量设为0.01%以上。zr含量更优选为0.03%以上,进一步优选为0.05%以上。另一方面,如果zr含量超过0.50%,则上述的效果饱和。另外,存在由于含zr的夹杂物而产生表面瑕疵的情况。并且导致合金成本的增加。因此,在含有zr的情况下,zr含量为0.50%以下。zr含量优选为0.20%以下,更优选为0.10%以下。

[0095]

v:0.50%以下

[0096]

v与ti同样具有提高钢强度的效果、固定钢中的c和n而提高焊接部的耐腐蚀性的效果。为了得到这些效果,优选为将v含量设为0.01%以上。v含量更优选为0.03%以上,进一步优选为0.05%以上。另一方面,如果v含量超过0.50%,则上述的效果饱和。另外,存在由于含v的夹杂物而产生表面瑕疵的情况。并且导致合金成本的增加。因此,在含有v的情况下,v含量为0.50%以下。v含量优选为0.20%以下,更优选为0.10%以下。

[0097]

应予说明,上述以外的成分为fe和不可避免的杂质。

[0098]

这里,作为不可避免的杂质,例如可举出o(氧)。从防止由夹杂物导致的表面瑕疵的观点考虑o(氧),优选为0.05%以下。

[0099]

接下来,对本发明的一个实施方式所涉及的奥氏体-铁素体系双相不锈钢板的组织进行说明。

[0100]

本发明的一个实施方式所涉及的奥氏体-铁素体系双相不锈钢板的组织由奥氏体相和铁素体相构成。

[0101]

这里,奥氏体相的体积率优选为30%~70%以下。另外,铁素体相的体积率优选为30%~70%。

[0102]

应予说明,本发明的一个实施方式所涉及的奥氏体-铁素体系双相不锈钢板的组织可以仅由奥氏体相和铁素体相这两相构成,另外,作为奥氏体相和铁素体相以外的剩余部分,可以以体积率计含有1%以下的析出物。作为析出物,例如可举出选自金属间化合物、碳化物、氮化物以及硫化物中的1或2以上。

[0103]

另外,铁素体相和奥氏体相的体积率如下求出。

[0104]

即,从成为供试材料的钢板,采取长度:15mm、宽度:10mm的试验片,以与轧制方向平行的截面成为观察面的方式埋入到树脂中,对截面进行镜面研磨。其后,实施由村上试药(混合了铁氰化钾10g、氢氧化钾10g、纯水100cm3的水溶液)进行的着色处理之后,利用光学显微镜进行观察。

[0105]

在利用村上试药进行的着色中,仅铁素体相被着色成灰色(表面被蚀刻而将光漫反射。因此,与奥氏体相的部分比较变暗,看起来被着色成灰色。),奥氏体相没有被着色,保持白色(表面没有被蚀刻,在镜面研磨面的状态下明亮。)。利用该反应区别奥氏体相和铁素体相后,利用图像解析,计算奥氏体相的面积率。观察对5个视场以倍率200倍实施,将其面积率的平均值作为奥氏体相的体积率。

[0106]

另外,铁素体相的体积率通过[铁素体相的体积率(%)]=100-[奥氏体相的体积

率(%)]求出。应予说明,在观察到析出物的情况下,通过从上述式的右边进一步减去析出物的合计的体积率,从而求出铁素体相的体积率。

[0107]

另外,本发明的一个实施方式所涉及的奥氏体-铁素体系双相不锈钢板的板厚没有特别限定,优选为0.3~40mm。更优选为1.0~30mm。

[0108]

接下来,对于用于制造本发明的一个实施方式所涉及的奥氏体-铁素体系双相不锈钢板的优选的制造方法进行说明。

[0109]

将具有上述成分组成的钢水通过转炉、电炉进行熔炼,通过vod(vacuum oxygen decarburization)、aod(argon oxygen decarburization)等进行精炼后,通过开坯轧制、连续铸造,制成板坯。

[0110]

接着,将板坯加热到1200~1300℃,进行热轧,制成热轧钢板(也包括所谓的厚板)。

[0111]

另外,所得到的热轧钢板根据需要在900~1200℃下实施退火后,优选通过酸洗、研磨等进行脱氧化皮。酸洗中,例如可以使用硫酸、硝酸与氟酸的混合液等。另外,根据需要可以在酸洗前通过喷砂除去氧化皮。

[0112]

接着,可以对所得到的热轧钢板实施退火和冷轧,制成冷轧钢板。

[0113]

另外,所得到的冷轧钢板优选根据需要在900~1200℃的温度下实施了连续退火后,通过酸洗、研磨等进行脱氧化皮。并且,可以根据需要在900~1200℃的温度下进行光亮退火。

[0114]

实施例

[0115]

·

实施例1

[0116]

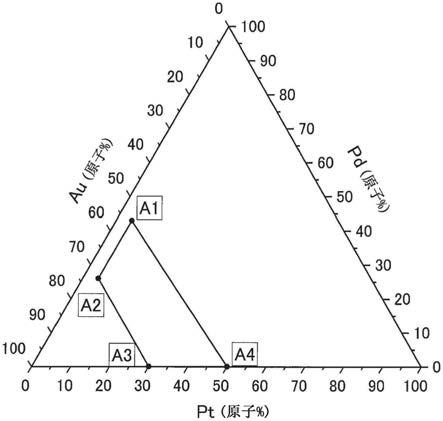

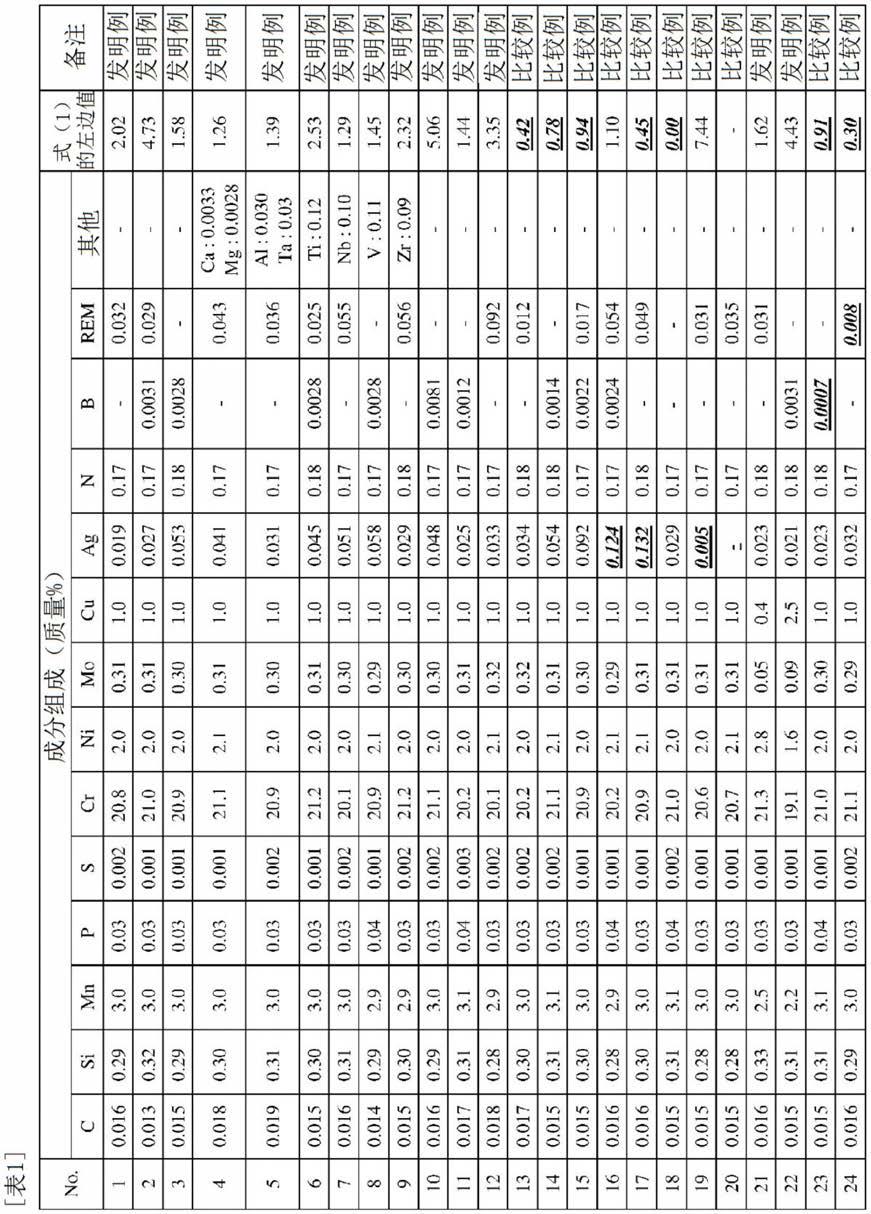

将具有表1所示的成分组成(剩余部分为fe和不可避免的杂质)的长度:300mm、宽度:150mm、厚度:150mm的钢块通过真空熔解炉进行熔炼,加热到1250℃后,进行热轧,制成板厚:30mm的薄板坯。

[0117]

将该薄板坯切断为长度:200mm,再次加热到1250℃后,进行热轧,制成板厚:4.0mm的热轧钢板。使用得到的热轧钢板,按照以下的要领评价热轧时的耐边缘开裂性。

[0118]

(1)热轧时的耐边缘开裂性的评价

[0119]

从如上述那样得到的热轧钢板,以该热轧钢板的长度方向中央部成为试验片的长度方向中心位置的方式采取长度:200mm的试验片。对于采取的试验片,从边缘部朝向板宽度中央方向测定边缘裂纹的长度。并且,将在该试验片产生的全部边缘裂纹中在板宽度中央方向延伸最长的裂纹的长度定义为最大裂纹长度。并且,通过该最大裂纹长度,按照以下的基准,评价热轧时的耐边缘开裂性。将评价结果示于表2。

[0120]

◎

(合格,特别优异):最大裂纹长度为10mm以下

[0121]

○

(合格,优异):最大裂纹长度超过10mm且为20mm以下

[0122]

×

(不合格):最大裂纹长度超过20mm

[0123]

接着,将得到的热轧钢板切断成长度200mm,大气中在1100℃、1分钟条件下退火后,通过抛丸和研磨机研削除去表面氧化皮,得到热轧退火钢板。

[0124]

接着,将得到的热轧退火钢板进行冷轧,大气中在1100℃、1分钟条件下进行退火后,通过#240的研磨纸研磨表面并除去氧化皮,得到板厚:1.0mm的冷轧退火钢板。

[0125]

然后,根据以下的要领,评价耐力和耐微生物腐蚀性。

[0126]

(2)耐力的评价

[0127]

从如上述那样得到的冷轧退火钢板,基于jis z 2241采取5号拉伸试验片,测定0.2%耐力。试验片根数各2根,将其算术平均值作为该钢板的0.2%耐力。并且,按照以下的基准,进行耐力的评价。将评价结果一并标注于表2。

[0128]

○

(合格):0.2%耐力为400mpa以上

[0129]

×

(不合格):0.2%耐力小于400mpa

[0130]

(3)耐微生物腐蚀性的评价

[0131]

从如上述那样得到的冷轧退火钢板,采取长度(轧制方向):350mm、宽度:50mm的试验片,在试验片的宽度中央部,以平板堆焊方式进行tig焊接,制成焊接试验片。焊接方向成为试验片的长边方向,焊接长度:330mm,焊接电流:110a,焊接速度:600mm/min,ar保护气:两面使用,焊丝:未使用的条件。应予说明,焊道宽度约为4mm。

[0132]

从制成的焊接试验片,焊接方向与评价用试验片的长边方向平行且焊道位于评价用试验片的宽度方向的中央的方式采取6片长度:50mm,宽度:50mm的评价用试验片。应予说明,在焊接方向(长度方向),从焊接部的始端和终端分别到15mm为止的部位被切除。接着,用#600的研磨纸对评价用试验片的试验面(正面侧的表面(在焊接时位于焊接焊炬一侧的面))进行研磨。

[0133]

分别制成(6片

×

2)上述的评价用试验片用于以下的(a)抗菌活性值的测定和(b)耐生物膜附着性试验,按照以下要领实施(a)抗菌活性值的测定和(b)耐生物膜附着性试验。

[0134]

(a)抗菌活性值的测定

[0135]

使用研磨后的评价用试验片,进行基于jis z 2801的抗菌性试验,测定对黄色葡萄球菌的抗菌活性值和对大肠杆菌的抗菌活性值。各抗菌活性值基于jis z 2801,以下通过所示的式(2)求出。

[0136]

r=(u

t

-u0)―(a

t

-u0)=u

t

-a

t

…

式(2)

[0137]

r:抗菌活性值

[0138]

u0:无加工试验片的接种后的活细胞计数的对数值的平均值

[0139]ut

:无加工试验片的24小时后的活细胞计数的对数值的平均值

[0140]at

:评价用试验片的24小时后的活细胞计数的对数值的平均值

[0141]

应予说明,无加工试验片使用聚乙烯膜。另外,对于黄色葡萄球菌和大肠杆菌的试验菌液,分别使用3个评价用试验片,求出抗菌活性值,将各平均值分别作为对黄色葡萄球菌的抗菌活性值和对大肠杆菌的抗菌活性值。

[0142]

并且,按照以下的基准进行评价。将评价结果一并记于表2。

[0143]

◎

(合格,特别优异):对黄色葡萄球菌的抗菌活性值和对大肠杆菌的抗菌活性值均为2.0以上

[0144]

○

(合格,优异):对黄色葡萄球菌的抗菌活性值为2.0以上(不包括

◎

)

[0145]

×

(不合格):对黄色葡萄球菌的抗菌活性值小于2.0

[0146]

(b)耐生物膜附着性试验

[0147]

使用研磨后的评价用试验片,在图2所示的试验面彼此间制成3个具有间隙的试验片(以下,也称为间隙形状试验片)。图2中符号2为评价用试验片,3为焊道,4为硅胶管。

[0148]

即以试验面彼此接触的方式重叠2片评价用试验片。将重叠的2片评价用试验片通过带切口的硅胶管进行固定,制成间隙形状试验片。

[0149]

将制成的间隙形状试验片在从千叶县内的大坝湖收集的水(以下,也称为收集水)中浸渍120天。浸渍后对间隙形状试验片进行解体,目视确认间隙内的生物膜(白色浑浊的薄膜状的附着物)的生成(附着)状况。应予说明,浸渍在密闭的玻璃容器中进行,在温度50℃、550ml的收集水中加入三个间隙形状试验片进行。应予说明,在浸渍期间中不进行收集水的更换、补充。

[0150]

然后,按照以下的基准评价耐微生物腐蚀性。将结果一并标注于表2。

[0151]

◎

(合格,特别优异):在全部三个间隙形状试验片,间隙内未发现生物膜

[0152]

〇(合格,优异):在间隙内附着有生物膜的间隙形状试验片的个数为1个

[0153]

×

(不合格):在间隙内附着有生物膜的间隙形状试验片的个数为2个以上

[0154]

应予说明,根据上述的方法,进行如上述那样得到的冷轧退火钢板的组织观察,其结果任一冷轧退火钢板的组织均仅由奥氏体相和铁素体相这两相构成,奥氏体相的体积率为30%~70%,铁素体相的体积率为30%~70%的范围。

[0155][0156]

[表2]

[0157][0158]

根据表2,发明例均兼具高耐力和优异的耐微生物腐蚀性,热轧时的边缘裂纹也得到有效抑制。

[0159]

另一方面,比较例中,耐微生物腐蚀性并不充分,或者无法有效地抑制热轧时的边缘裂纹。

[0160]

·

实施例2

[0161]

将具有表1所示的成分组成(剩余部分为fe和不可避免的杂质)的长度:300mm、宽度:150mm、厚度:150mm的钢块通过真空熔解炉进行熔炼,加热到1250℃后,进行热轧,制成板厚:30mm的薄板坯。

[0162]

将该薄板坯切断成长度:300mm,采取3根,再次加热到1100℃后进行热轧,制成3张板厚:12.0mm的热轧钢板。使用得到的热轧钢板,按照以下的要领评价热轧时的耐边缘开裂性。

[0163]

(4)热轧时的耐边缘开裂性的评价

[0164]

从如上述那样得到的热轧钢板中的1根,以该热轧钢板的长度方向中央部成为试验片的长度方向中心位置的方式采取长度:200mm的试验片。对所采取的试验片,从边缘部朝向板宽度中央方向测定边缘裂纹的长度。而且,将在该试验片产生的全部的边缘裂纹中在板宽度中央方向延伸最长的裂纹的长度定义为最大裂纹长度。然后,根据该最大裂纹长度,按照以下的基准评价热轧时的耐边缘开裂性。将评价结果一并标注于表3。

[0165]

◎

(合格,特别优异):最大裂纹长度为6mm以下

[0166]

○

(合格,优异):最大裂纹长度超过6mm且为12mm以下

[0167]

×

(不合格):最大裂纹长度超过12mm

[0168]

接着,将得到的热轧钢板中的剩余的2根在大气中在1100℃、30分钟的条件下进行退火后水冷。并且,通过抛丸和研磨机研削对热轧钢板的表面进行研削,除去表面氧化皮,得到板厚:10.0mm的热轧退火钢板。

[0169]

并且,按照以下的要领评价耐力和耐微生物腐蚀性。

[0170]

(5)耐力的评价

[0171]

从如上述那样得到的热轧退火钢板,按照jis z 2241采取14a号拉伸试验片(平行部的直径6mm,评价点间距离42mm),测定0.2%耐力。拉伸方向与轧制方向平行。试验片根数为各2根,将其算术平均值作为该钢板的0.2%耐力。并且,按照以下的基准,进行耐力的评价。将评价结果一并标注于表3。

[0172]

○

(合格):0.2%耐力为400mpa以上

[0173]

×

(不合格):0.2%耐力小于400mpa

[0174]

(6)耐微生物腐蚀性的评价

[0175]

从如上述那样得到的热轧退火钢板,采取4根长度(轧制方向):500mm,宽度:75mm的试验片,按照以下的方法,制成2个焊接试验片。

[0176]

即,使2根试验片对接,形成坡口角度:22.5

°

,根部间距:5mm的v型坡口。接着,使用焊丝直径:1.2mm的wel fcw329j3l焊丝(nippon welding rod制,主要成分为c:0.015%,si:0.15%,mn:1.5%,ni:8%、cr:23%、mo:3%、n:0.15%),在焊接电流:190a,电弧电压:31v,焊接速度:26~30cm/min的条件下进行二氧化碳弧焊,制成焊接试验片。应予说明,co2保护气体的流量为20l/min,道次数为4个道次。

[0177]

接着,从制成的焊接试验片的焊接部,以焊接方向与评价用试验片的长边方向平行且焊道在评价用试验片的宽度方向的中央的方式采取6片长度:50mm、宽度:50mm的评价用试验片。应予说明,对焊接方向(长度方向)从焊接部的始端和终端分别到100mm的部位进行切除。接着,将评价用试验片的试验面(正面侧的表面(焊接时位于焊接炬一侧的面))通过#600的研磨纸进行研磨。

[0178]

分别制成(6片

×

2)上述的评价用试验片用于以下的(a)抗菌活性值的测定和(b)耐生物膜附着性试验,按照以下的要领,实施(a)抗菌活性值的测定和(b)耐生物膜附着性试验。

[0179]

(a)抗菌活性值的测定

[0180]

使用研磨后的评价用试验片,按照与实施例1相同的方法,进行按照jis z 2801的抗菌性试验,测定对黄色葡萄球菌的抗菌活性值和对大肠杆菌的抗菌活性值,按照以下的基准评价耐微生物腐蚀性。将评价结果一并标注于表3。

[0181]

◎

(合格,特别优异):对黄色葡萄球菌的抗菌活性值和对大肠杆菌的抗菌活性值均为2.0以上

[0182]

○

(合格,优异):对黄色葡萄球菌的抗菌活性值为2.0以上(不包括

◎

)

[0183]

×

(不合格):对黄色葡萄球菌的抗菌活性值小于2.0

[0184]

(b)耐生物膜附着性试验

[0185]

按照与实施例1相同的方法,制成3个间隙形状试验片。接着,将所制成的间隙形状试验片按照与实施例1相同的要领,浸渍于收集水,目视确认间隙形状试验片的间隙内的生物膜(白浊的薄膜状的附着物)的生成(附着)状况。

[0186]

然后,按照以下的基准评价耐微生物腐蚀性。将结果一并标注于表3。

[0187]

◎

(合格,特别优异):在全部三个间隙形状试验片中,间隙内未发现生物膜

[0188]

〇(合格,优异):在间隙内附着有生物膜的间隙形状试验片的个数为1个

[0189]

×

(不合格):在间隙内附着有生物膜的间隙形状试验片的个数为2个以上

[0190]

应予说明,通过上述方法,进行如上述那样得到的热轧退火钢板的组织观察,其结果任一热轧退火钢板的组织均仅由奥氏体相和铁素体相这两相构成,奥氏体相的体积率为30%~70%,铁素体相的体积率为30%~70%的范围。

[0191]

[表3]

[0192][0193]

根据表3,发明例中均兼备高耐力和优异的耐微生物腐蚀性,热轧时的边缘裂纹也得到有效抑制。

[0194]

另一方面,比较例中,耐微生物腐蚀性不充分,或者无法有效地抑制热轧时的边缘裂纹。

[0195]

工业上的可利用性

[0196]

本发明的一个实施方式所涉及的奥氏体-铁素体系双相不锈钢板兼具高耐力和优

异的耐微生物腐蚀性,进一步在高生产率下可进行制造。因此,本发明的一个实施方式所涉及的奥氏体-铁素体系双相不锈钢板例如适用于在大坝、阀门、水处理设备等这样的设置于水中的水中结构物的结构部件。

[0197]

另外,本发明的一个实施方式所涉及的奥氏体-铁素体系双相不锈钢板也可以优选地用于烹饪用灶台部件、厨房底板、以及汽车的底盘部件、设置于室外的各种支架、工厂配管等。

[0198]

符号说明

[0199]

1:奥氏体-铁素体系双相不锈钢板

[0200]

2:评价用试验片

[0201]

3:焊道

[0202]

4:硅管

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。