1.本发明涉及双轴取向聚酯薄膜,详细而言,涉及适于进行用于更加提高双轴取向聚酯薄膜的功能的涂布、蒸镀等二次加工的双轴取向聚酯薄膜。

背景技术:

2.以往,双轴取向聚酯薄膜由于其优异的机械强度、热特性及光学特性等,被大量利用于包装用材料、工业用材料等广泛的领域。双轴取向聚酯薄膜的氧气阻隔性优异,但在通常食品用、蒸煮食品用、医药品等的包装用途中,对其外观性的要求、对涉及内容物的变质、劣化的氧气阻隔性、水蒸气阻隔性的要求变高,并且有内容物发生变质、劣化的问题。

3.因此,对于在通常食品用、蒸煮食品用、医药品等的包装用途中使用的双轴取向聚酯薄膜,采用进一步提高与印刷墨的密合性、或进一步提高对氧气、水蒸气等的阻气性的对策。

4.例如,作为使阻气性提高的方法,有在双轴取向聚酯薄膜上贴合由聚偏二氯乙烯、聚乙烯乙烯醇共聚物等阻气性良好的树脂形成的薄膜的方法;涂布有使这些树脂溶解而成的液体、层叠薄膜的方法;或使铝等金属、铝氧化物等金属氧化物蒸镀,使薄膜表面形成薄膜的方法。

5.特别是在薄膜表面设置有金属氧化物的蒸镀聚酯薄膜除阻气性外、在耐热性、透明性的方面也优异,因此经常被使用。

6.然而,工业上稳定地得到具有良好的阻气性的、薄膜表面设置有硅氧化物、铝氧化物膜等金属氧化物薄膜的蒸镀聚酯薄膜并不容易。

7.因此,对通过控制蒸镀聚酯薄膜的基材中使用的双轴取向聚酯薄膜的表面状态来使蒸镀聚酯薄膜的阻气性提高的方法进行研究,提出了规定双轴取向聚酯薄膜的中心面表面粗糙度、突起数的方案(例如参照专利文献1。)、规定双轴取向聚酯薄膜的中心线表面粗糙度的方案(例如参照专利文献2。)。

8.进而,提出了控制特定高度以上的微细突起数的双轴取向聚酯薄膜(例如参照专利文献3。)。

9.这些薄膜均仅着眼于使设置金属氧化物薄膜后的阻气性提高从而控制薄膜的状态,因此在薄膜制造后卷绕成薄膜卷时,薄膜卷的褶皱、薄膜卷中的薄膜之间的密合、所谓的粘连的改善并不充分。而且涂布、蒸镀等二次加工后的性能也并不充分。

10.现有技术文献

11.专利文献

12.专利文献1:日本特开平10-119172号公报

13.专利文献2:日本特开平11-010725号公报

14.专利文献3:日本特许第4834923号

技术实现要素:

15.发明要解决的问题

16.本发明的目的为改善现有技术的问题,提供透明性优异、容易进行印刷、涂布、蒸镀等二次加工、且二次加工后的特性也优异的双轴取向聚酯薄膜。

17.用于解决问题的方案

18.本发明人等对二次加工后的特性降低的原因进行了研究,结果发现:双轴取向聚酯薄膜具有电绝缘性,因此容易产生静电斑(static mark)、储存的静电进行放电等引起的静电斑放电痕迹,该静电斑为在薄膜制造工序、二次加工工序中与输送辊的接触、剥离等引起的局部带电的部分,在该部分涂布的溶解树脂、蒸镀的无机氧化物分子难以在薄膜表面规则、均匀地形成无缺陷的薄膜。

19.本发明人等进行进一步深入研究,结果发现:通过将形成涂布膜、蒸镀膜侧的薄膜表面的特定高度以下的微细突起的数量设为特定的数量以上,可以抑制前述被称作静电斑的局部强带电的部分、放电痕迹的产生,可以使二次加工后的性能、例如阻气性等提高,另外,通过将特定高度以上的微细突起的数量和突起形状设为特定的范围,可以使薄膜之间的滑动性提高,进而通过将薄膜表面的算术平均高度设为特定的范围,透明性不易降低。

20.即,本发明包括以下的构成。

21.1.一种双轴取向聚酯薄膜,其由包含颗粒的聚酯树脂组合物形成,并且至少一面满足全部下述条件(1)~(3)。

22.(1)每4

×

10-12

m2面积的高度小于3nm的微细突起数为250个以上且600个以下。

23.(2)每4

×

10-12

m2面积的高度3nm以上的微细突起数为300个以上且600个以下。

24.(3)算术平均高度sa为0.010μm以上且0.025μm以下。

25.根据1.所述的双轴取向聚酯薄膜,其中,前述双轴取向聚酯薄膜的满足全部前述条件(1)~(3)的面与其相对面的动摩擦系数为0.20以上且0.60以下。

26.根据1.或2.所述的双轴取向聚酯薄膜,其中,前述双轴取向聚酯薄膜的满足全部前述条件(1)~(3)的面的润湿张力为50mn/m以上。

27.根据1.~3.中任一项所述的双轴取向聚酯薄膜,其中,前述双轴取向聚酯薄膜的外部雾度为1.8%以下,内部雾度为2.0%以下。

28.发明的效果

29.通过本发明,可以提供:透明性优异、在薄膜制造后卷绕成薄膜卷时薄膜卷不易产生褶皱、薄膜卷中的薄膜之间的密合(所谓的粘连现象)少,因此容易进行涂布、蒸镀等二次加工、且二次加工后的性能也优异的双轴取向聚酯薄膜。

30.特别是近年来,为了提高双轴取向聚酯薄膜的生产效率,推行经拉伸工序使最初卷绕的双轴取向聚酯薄膜卷(以下称作主卷)的宽度方向的长度和长度方向的长度进一步增大的方案,即使在这样大尺寸的薄膜卷中,也能够得到褶皱、粘连少、容易进行二次加工、且也可以满足二次加工后的性能、例如蒸镀薄膜的阻气性的双轴取向聚酯薄膜。

31.对于将主卷进行分切而分割成小部分而成的薄膜卷也同样。

附图说明

32.图1为利用电荷分布判定调色剂将从薄膜卷放出的薄膜表面的强带电的位置可视

化的状态的薄膜表面的照片。观察到静电斑。

33.图2为利用电荷分布判定调色剂将从薄膜卷放出的薄膜表面的有放电痕迹的位置可视化的状态的薄膜表面的照片。观察到静电斑放电痕迹。

34.图3为放出中的双轴取向聚酯薄膜、薄膜卷、除电刷、防蛇行装置的配置的图。

具体实施方式

35.以下,对本发明进行详细说明。

36.[聚酯树脂组合物]

[0037]

本发明中的双轴取向聚酯薄膜由包含下述的聚酯树脂作为主要成分的聚酯树脂组合物形成。

[0038]

构成本发明的双轴取向聚酯薄膜的聚酯树脂是由二羧酸或其酯形成性衍生物与二醇或其酯形成性衍生物合成的聚合物。可举出例如聚对苯二甲酸乙二醇酯、聚对苯二甲酸丁二醇酯、聚乙烯-2,6-萘二甲酸酯,从机械特性及耐热性、成本等观点来看,优选聚对苯二甲酸乙二醇酯。

[0039]

此处的主要成分是指聚酯树脂组合物中的含有率为80重量%以上,优选为90重量%以上,更优选为95重量%以上,最优选为98重量%以上。

[0040]

另外,在不损害本发明的目的的范围内,这些聚酯树脂中也可共聚有其他成分。具体而言,作为共聚成分,在二羧酸成分中,可举出间苯二甲酸、萘二羧酸、4,4-二苯基二羧酸、己二酸、癸二酸及其酯形成性衍生物等。另外,作为二醇成分,可举出二乙二醇、六亚甲基二醇、新戊二醇、环己烷二甲醇。另外,还可举出聚乙二醇、聚丙二醇等聚氧亚烷基二醇。作为共聚量,每个构成的重复单元中优选为10摩尔%以内,更优选为5摩尔%以内,最优选为3摩尔%以下。

[0041]

作为构成本发明的双轴取向聚酯薄膜的聚酯树脂的制造方法,可举出以下方法:首先,以前述的二羧酸或其酯形成性衍生物、和二醇或其酯形成衍生物为主要起始原料,按照通常方法,进行酯化或酯交换反应后,进而在高温/减压下进行缩聚反应来制造等。

[0042]

作为构成本发明的双轴取向聚酯薄膜的聚酯树脂的特性粘度,从制膜性、再回收性等方面来看,优选为0.50~0.90dl/g的范围,更优选为0.55~0.80dl/g的范围。

[0043]

为了使本发明的双轴取向聚酯薄膜的至少一面满足全部下述条件(1)~(3),本发明中的聚酯树脂组合物中优选含有选自由无机颗粒、有机颗粒、及由它们的混合物形成的颗粒组成的组中的至少1种颗粒。

[0044]

(1)每4

×

10-12

m2面积的高度小于3nm的微细突起数为250个以上且600个以下。

[0045]

(2)每4

×

10-12

m2面积的高度3nm以上的微细突起数为300个以上且600个以下。

[0046]

(3)算术平均高度sa为0.010μm以上且0.025μm以下。

[0047]

作为使用的无机颗粒,可举出例如由二氧化硅(硅氧化物)、铝氧化物(alumina)、二氧化钛、碳酸钙、高岭土、硫酸钡形成的颗粒。

[0048]

作为有机颗粒,可举出例如丙烯酸系树脂颗粒、三聚氰胺树脂颗粒、有机硅树脂颗粒、由交联聚苯乙烯形成的颗粒。其中,优选由二氧化硅(硅氧化物)、碳酸钙、或铝氧化物(alumina)形成的颗粒、或者由聚甲基丙烯酸酯、聚丙烯酸甲酯、或其衍生物形成的颗粒,更优选由二氧化硅(硅氧化物)、或碳酸钙形成的颗粒,特别优选由二氧化硅(硅氧化物)形成

的无机颗粒。

[0049]

本发明中使用的颗粒的粒度分布优选单分散。

[0050]

无机系微粒的形状没有特别限定,但越接近球状,则越可以增加高度小于3nm的微细突起数而并不使高度3nm以上的微细突起数、算术平均高度sa显著变化。

[0051]

本发明中的颗粒的用库尔特计数器测定的重均粒径优选设为0.8~1.8μm的范围。

[0052]

颗粒的重均粒径为0.8μm以上时,容易将高度小于3nm的微细突起数、算术平均高度sa分别设为上述(1)、(3)的下限值以上。

[0053]

颗粒的重均粒径为1.8μm以下时,容易将算术平均高度sa设为上述(3)的上限值以下,也适于将高度小于3nm的微细突起数设为上述(1)的下限值以上。

[0054]

本发明中的聚酯树脂组合物中的颗粒的含量的下限优选为1000重量ppm,更优选为1300重量ppm,特别优选为1400质量ppm。

[0055]

颗粒的含量为1000重量ppm以上时,容易将高度小于3nm的微细突起数、高度3nm以上的微细突起数分别设为上述(1)、(2)的下限值以上。

[0056]

颗粒的含量的上限优选为3000重量ppm,更优选为2500重量ppm,进一步优选为2200重量ppm,特别优选为1800重量ppm。

[0057]

颗粒的含量为3000重量ppm以下时,容易将高度小于3nm的微细突起数、高度3nm以上的微细突起数、算术平均高度sa设为上述(1)、(2)、(3)的上限值以下。

[0058]

作为在本发明的聚酯树脂组合物中配混颗粒的方法,例如可以在用于制造聚酯系树脂的酯化的阶段、酯交换反应结束后,或缩聚反应开始前的阶段等任意阶段中添加,但优选以分散于乙二醇等而成的浆料形式添加,并进行缩聚反应。

[0059]

另外,优选通过使用带通气孔的混炼挤出机,对分散于乙二醇或水等中的颗粒的浆料与聚酯系树脂原料进行共混的方法;或通过使用混炼挤出机,对干燥的颗粒和聚酯系树脂原料进行共混的方法等进行。

[0060]

混合颗粒和聚酯系树脂原料的工序中,从稳定得到目标表面状态的方面来看,优选尽可能减少颗粒的聚集体,可以通过调节混合工序以及之后的双轴取向聚酯薄膜的制膜工序的条件来减少其影响。

[0061]

另外,在不损害本发明的目的的范围内,本发明的聚酯树脂组合物中也可含有少量的其他聚合物、抗氧化剂、热稳定剂、抗静电剂、紫外线吸收剂、增塑剂、颜料或其他添加剂等。

[0062]

[双轴取向聚酯薄膜的制造方法]

[0063]

本发明的双轴取向聚酯薄膜例如可以通过利用挤出机将以上述的聚酯树脂为主要成分的聚酯树脂组合物熔融挤出而形成未拉伸片,并对该未拉伸片进行拉伸来得到。

[0064]

以下对优选例进行叙述,但并不限定于这些。

[0065]

本发明的双轴取向聚酯薄膜可以为单层、2层、3层、或4层以上的层叠结构。

[0066]

在2层结构以上的情况下,各层如上所述由聚酯树脂组合物形成,但优选将彼此相邻的层的聚酯树脂组合物的构成成分的种类或含量设为不同。2层结构的情况下,若将构成各层的聚酯树脂组合物示为a、b,则例如可以采用a/a、a/b的构成。

[0067]

为3层结构以上的情况下,各层如上所述由聚酯树脂组合物形成,但优选将彼此相邻的层的聚酯树脂组合物的构成成分的种类或含量设为不同。

[0068]

3层结构的情况下,若将构成各层的聚酯树脂组合物示为a、a

′

、b、c,则例如可以采用a/b/c、a/b/a、或a/b/a

′

的构成,但特别是在无需改变两面的表面特性时,两侧的层设计为相同组成的a/b/a的构成的制造容易,故优选。此处,a、a

′

、b、c的组成不同。

[0069]

3层结构的情况下,即使内部层无颗粒,通过控制仅表层部的颗粒含量也可控制薄膜的表面粗糙度,可以更为减少薄膜总体中的颗粒的含量,故优选。

[0070]

其还具有以下优点:改善气味成分借助在无机颗粒与聚酯树脂的边界形成的空隙(void)而漏出、保香性降低的问题。

[0071]

进而,变得容易在不对薄膜表面的特性造成不良影响的范围内、在内层部中适时混合并使用制膜工序中产生的边缘部分的回收原料、或其他制膜工序的再循环原料等,在成本方面也占优势。

[0072]

对聚酯树脂组合物进行熔融挤出时,优选使用料斗干燥器、桨式干燥器等干燥机、或真空干燥机对聚酯树脂组合物进行干燥。如此使聚酯树脂组合物干燥后,利用挤出机,在聚酯树脂的融点以上、且200~300℃的温度下熔融并挤出为薄膜状。或,也可以用不同的挤出机将聚酯树脂、颗粒及根据需要的添加物送出,使其合流后进行混合熔融并挤出为片状。

[0073]

挤出熔融树脂组合物时,可以采用t模法、管状法等现存的任意方法。

[0074]

然后,通过对挤出后的片状的熔融聚酯树脂组合物进行骤冷,可以得到其未拉伸片。需要说明的是,作为对熔融聚酯树脂组合物进行骤冷的方法,可以适宜地采用以下方法:利用管头将熔融聚酯树脂组合物流延在转鼓上,并进行骤冷固化,由此得到实质上未取向的树脂组合物片。转鼓的温度优选设定为40℃以下。

[0075]

进而,通过对得到的未拉伸片组合进行如下的长度方向及宽度方向的拉伸工序、热定形工序、热松弛工序等工序,能够得到本发明的双轴取向聚酯薄膜。

[0076]

以下进行详细说明。长度方向是指使未拉伸片行进的方向,宽度方向是指与其呈直角的方向。

[0077]

拉伸方法可以为同时进行长度方向和宽度方向的拉伸的同时双轴拉伸,也可以为先进行长度方向和宽度方向的拉伸中的任一者的逐次双轴拉伸,但从制膜速度快、生产率高的方面和最终得到的双轴取向聚酯薄膜的厚度均匀性优异的方面来看,最优选逐次双轴拉伸。

[0078]

此处的制膜速度是指经过拉伸工序卷绕于主卷时的双轴取向聚酯薄膜的行进速度(m/分钟)。

[0079]

作为未拉伸片在长度方向的拉伸时温度,以聚酯树脂的玻璃化转变温度(以下记作tg)为指标,在(tg 15)~(tg 55)℃的范围,拉伸倍率优选设为4.2~4.7倍的范围。

[0080]

拉伸时温度为(tg 55)℃以下、进而为4.2倍以上时,容易将高度小于3nm的微细突起数设为上述(1)的下限值以上,另外,长度方向和宽度方向的分子取向的平衡良好,长度方向与宽度方向的物性差小,故优选。另外,得到的双轴拉伸聚酯薄膜的平面性良好,故优选。

[0081]

另一方面,长度方向的拉伸温度为(tg 15)℃以上、进而拉伸倍率为4.7倍以下时,容易将算术平均高度sa设为上述(3)的上限值以下。在与热松弛工序中的薄膜的行进方向相反方向产生的拉伸应力(弓曲现象)不会变得过大,故优选。

[0082]

另外,在长度方向的拉伸中,对于在多个卷间分2段、3段或4段以上的阶段来进行

拉伸的方法而不是一阶段的拉伸而言,能够在不过度增加拉伸速度下增加长度方向的拉伸倍率,因此从可以使薄膜宽度方向的物性差更为降低的方面出发优选。从效果、设备的方面、成本的方面来看,优选二段或三段拉伸。

[0083]

根据需要,对于在长度方向将未拉伸片进行拉伸得到的薄膜实施电晕处理、等离子处理等表面处理后,为了赋予易滑性、易粘接性、抗静电性等功能,也可在薄膜的至少一面上涂布树脂分散液或树脂溶解液。

[0084]

对于在长度方向将未拉伸片进行拉伸得到的薄膜在宽度方向进行拉伸时,可以置于拉幅装置,用夹具把持在长度方向对未拉伸片进行拉伸而成的薄膜的两端,通过热风将薄膜加热至规定的温度后,边在长度方向输送,边增大夹具间的距离,由此在宽度方向对薄膜进行拉伸。

[0085]

宽度方向的拉伸时温度为tg 5℃以上时,容易将算术平均高度sa设为上述(3)的上限值以下,另外,拉伸时不易产生断裂,故优选。

[0086]

另外,拉伸时温度为tg 40℃以下时,容易将高度小于3nm的微细突起数设为上述(1)的下限值以上,另外,容易进行均匀的宽度方向的拉伸,宽度方向的厚度不均不易增大,因此薄膜卷表面的卷硬度的宽度方向的偏差不易增大,故优选。

[0087]

更优选为tg 8℃以上且tg 37℃以下,进一步优选为tg 11℃以上且tg 34℃以下。

[0088]

在长度方向对未拉伸片进行拉伸得到的薄膜向宽度方向的拉伸倍率优选为4.0倍以上且6倍以下。

[0089]

宽度方向拉伸倍率为4.0倍以上时,容易将高度小于3nm的微细突起数设为上述(1)的下限值以上,另外,在物料平衡方面容易得到高收率,且力学强度还不会降低,此外宽度方向的厚度不均不易增大,不易产生薄膜卷的宽度方向的卷硬度的偏差,故优选。宽度方向拉伸倍率更优选为4.1倍以上,进一步优选为4.2倍以上。

[0090]

另外,宽度方向拉伸倍率为6倍以下时,容易将算术平均高度sa设为上述(3)的上限值以下,另外,拉伸制膜时不易断裂,故优选。

[0091]

在宽度方向的拉伸工序后进行热定形工序,对于在长度方向将未拉伸片进行拉伸得到的薄膜在宽度方向进行拉伸而成的薄膜的热定形温度优选为240℃以上且250℃以下。

[0092]

热定形温度为240℃以上时,容易将高度小于3nm的微细突起数设为上述(1)的下限值以上,另外,长度方向及宽度方向的热收缩率均不会变得过高,蒸镀加工时的热尺寸稳定性变得良好,故优选。

[0093]

另一方面,热定形温度为250℃以下时,弓曲不易增加,故优选。

[0094]

进而进行热松弛处理工序,可以在热定形工序之后与热定形工序分开进行,也可与热定形工序同时进行。作为热松弛处理工序中的薄膜宽度方向的松弛率,优选为4%以上且8%以下。

[0095]

松弛率为4%以上时,得到的双轴拉伸聚酯薄膜的宽度方向的热收缩率不会变得过高,蒸镀加工时的尺寸稳定性变得良好,故优选。

[0096]

另一方面,松弛率为8%以下时,薄膜的宽度方向中央部的在与薄膜的行进方向相反的方向上产生的拉伸应力(弓曲现象)不会变得过大,宽度方向的薄膜厚度变动率不会变大,故优选。

[0097]

热松弛处理工序中,直到对于在长度方向将未拉伸片进行拉伸得到的薄膜在宽度

方向进行拉伸而成的薄膜因热松弛而收缩为止期间,宽度方向的约束力减少从而会因自重而松弛,另外,有时薄膜会因从设置于薄膜上下的喷嘴吹出的热风的伴随气流而膨胀,因此薄膜会处于非常容易上下变动的状态,得到的双轴拉伸聚酯薄膜的取向角、对角线热收缩率差的变化量容易大幅变动。

[0098]

作为减轻这些的方法,可举出例如通过调节从上下部的喷嘴吹出的热风的风速,将薄膜保持为平行的方法。

[0099]

只要不损害本发明的目的,也可对本发明的蒸镀用双轴取向聚酯薄膜实施电晕放电处理、辉光放电处理、火焰处理、表面粗面化处理,另外,也可实施公知的锚涂处理、印刷、装饰等。

[0100]

[双轴取向聚酯薄膜的特性]

[0101]

优选本发明的双轴取向聚酯薄膜的至少一面满足全部下述(1)~(3)。分别进行详细说明。

[0102]

(1)每4

×

10-12

m2面积的高度小于3nm的微细突起数为250个以上且600个以下。

[0103]

(2)每4

×

10-12

m2面积的高度3nm以上的微细突起数为300个以上且600个以下。

[0104]

(3)算术平均高度sa为0.010μm以上且0.025μm以下。

[0105]

(1)每4

×

10-12

m2面积的小于3nm的微细突起数

[0106]

双轴取向聚酯薄膜具有电绝缘性,因此容易产生静电斑、储存的静电进行放电等引起的静电斑放电痕迹,所述静电斑是在薄膜制造工序、加工工序中与输送辊的接触、剥离等导致部分带电的部分,每4

×

10-12

m2面积的高度小于3nm的微细突起数为250个以上时,静电斑、静电斑放电痕迹会变少,形成涂布层后不易产生涂布不均,形成的无机薄膜层的阻气性能会提高,二次加工后的性能容易提高。

[0107]

认为其理由为:每4

×

10-12

m2面积的高度小于3nm的微细突起数为250个以上时,在输送制造的薄膜、将其卷绕的工序中,即使薄膜与金属辊以较强的力接触、且薄膜表面的高突起被按压时,薄膜表面与金属辊接触的面积也会变得极小,因此基于摩擦的带电量会变小,其结果,静电斑和静电斑放电痕迹变少。进一步优选为300个以上,更优选为400个以上,特别优选为500个以上。该倾向也适用于薄膜之间接触产生的摩擦的情况。

[0108]

高度小于3nm的微细突起数并不会使薄膜的滑动性更为提高、或使粘连性降低,但具有不会对形成于薄膜表面的无机薄膜层的阻气性造成不良影响的特征。

[0109]

另外,即使高度小于3nm的微细突起数为600个以下的范围,静电斑、静电斑放电痕迹也非常少。

[0110]

(2)每4

×

10-12

m2面积的高度3nm以上的微细突起数

[0111]

高度3nm以上的微细突起数为300个以上时,薄膜之间的动摩擦系数不会变得过小,双轴取向聚酯薄膜具有电绝缘性,因此可以更不易产生静电斑、储存的静电进行放电等引起的静电斑放电痕迹,故优选,所述静电斑是在薄膜制造工序、加工工序中与输送辊的接触、剥离等导致部分带电的部分。进一步优选为400个以上,更优选为500个以上。

[0112]

若高度3nm以上的微细突起数为600个以下,则也可以充分地得到形成的无机薄膜层的阻气性。

[0113]

(3)算术平均高度sa

[0114]

算术平均高度sa为0.010μm以上时,薄膜间及薄膜表面形成的突起与突起之间的

凹部在薄膜卷内的薄膜彼此的粘合(粘连现象)不易发生,可以顺利地进行薄膜的二次加工,故优选。进一步优选为0.013μm以上,更优选为0.017μm以上,特别优选为0.020μm以上。

[0115]

算术平均高度sa为0.025μm以下时,双轴取向聚酯薄膜的雾度、特别是外部雾度会降低,透明性优异,故优选。进一步优选为0.023μm以下,更优选为0.020μm以下。

[0116]

另一薄膜表面的算术平均高度sa也优选为同样的范围。

[0117]

(动摩擦系数)

[0118]

本发明的双轴取向聚酯薄膜的一面与其相对面之间的动摩擦系数优选为0.20以上且0.60以下。

[0119]

为0.20以上时,薄膜之间不会过度滑动,在薄膜制造时或分切时利用卷绕装置对薄膜卷进行卷绕时,薄膜卷不易产生褶皱,二次加工性不易降低。进一步优选为0.30以上,最优选为0.35以上。

[0120]

另外,为0.60以下时,薄膜之间会滑动,因此在薄膜制造时或分切时利用卷绕装置对薄膜卷进行卷绕时,薄膜卷不易产生卷偏移,二次加工性不易降低。进一步优选为0.50以下,最优选为0.44以下。

[0121]

(静摩擦系数)

[0122]

本发明的双轴取向聚酯薄膜的一面与其相对面之间的静摩擦系数优选为0.20以上且0.60以下。

[0123]

为0.20以上时,薄膜之间不会过度滑动,在薄膜制造时或分切时利用卷绕装置对薄膜卷进行卷绕时,薄膜卷不易产生褶皱,二次加工性不易降低。进一步优选为0.30以上,最优选为0.35以上。

[0124]

另外,为0.60以下时,薄膜之间会滑动,因此在薄膜制造时或分切时利用卷绕装置对薄膜卷进行卷绕时,薄膜卷不易产生卷偏移,二次加工性不易降低。进一步优选为0.50以下,特别优选为0.44以下,最优选为0.40以下。

[0125]

(最大高度sz)

[0126]

本发明的双轴取向聚酯薄膜的满足全部上述(1)~(3)的面的最大高度sz优选为0.5μm以上且2.0μm以下。

[0127]

若最大高度sz为0.5μm以上,则在对主卷进行卷绕时,或在对主卷进行分切、将双轴取向聚酯薄膜卷绕在卷芯上时,相互接触的薄膜之间混入的空气的量不易增多,薄膜的伸长、变形少。另外,薄膜卷中的空气去除后的卷中的薄膜不易松弛。聚酯树脂中包含的颗粒的重均粒径为0.8μm以上时,容易将最大高度sz设为0.5μm以上。

[0128]

最大高度sz为2.0μm以下时,双轴取向聚酯薄膜的表面上的二次加工后的涂布膜、无机薄膜层的脱落、缺陷等容易变少。长度方向的拉伸时温度为tg 40℃以下、或拉伸倍率为4.2倍以上时,容易将最大高度sz设为2.0μm以下。

[0129]

另一薄膜表面的最大高度sz也同样。

[0130]

(外部雾度)

[0131]

本发明的双轴取向聚酯薄膜的外部雾度优选为1.8%以下。外部雾度为1.8%以下时,不易损坏薄膜表面的平滑性,薄膜制造工序中不易发生与输送辊的接触、剥离等导致的带电,不易发生静电斑、静电斑放电痕迹等带电导致的品质不良,故优选。进一步优选为1.6%以下,更优选为1.4%以下,特别优选为1.2%以下,最优选为1.0%以下。

[0132]

(内部雾度)

[0133]

本发明的双轴取向聚酯薄膜的内部雾度优选为2.5%以下。内部雾度为2.5%以下时,透明性不易降低,故优选。进一步优选为2.0%以下,更优选为1.8%以下,特别优选为1.6%以下。

[0134]

(润湿张力)

[0135]

本发明的双轴取向聚酯薄膜的一面也可进行基于低温等离子处理、电晕放电处理等表面处理的表面改性。

[0136]

此时,本发明的双轴取向聚酯薄膜的满足全部上述(1)~(3)的面的润湿张力优选为50mn/m以上,更优选为52mn/m以上。

[0137]

上限并无特别限制,即使为55mn/m以下的范围,对于进行二次加工的涂布、蒸镀薄膜后的性能也是充分的。

[0138]

(薄膜厚度)

[0139]

本发明的双轴取向聚酯薄膜的薄膜厚度优选为5~40μm。为5μm以上时,作为薄膜的强度、硬挺感(firmness)不会降低,利用卷绕装置进行卷绕时,薄膜卷不易产生褶皱,故优选。另一方面,若薄膜厚度为40μm以下的范围,则能够充分地得到强度、硬挺感,从成本的观点来看,优选进行薄壁化。薄膜的厚度更优选为8~30μm,特别优选为9μm~20μm。

[0140]

(蒸镀薄膜)

[0141]

可以在本发明的双轴取向聚酯薄膜的满足全部下述(1)~(3)的至少一面上设置无机薄膜层、铝箔那样的金属箔等阻气层。

[0142]

(1)每4

×

10-12

m2面积的高度小于3nm的微细突起数为250个以上且600个以下。

[0143]

(2)每4

×

10-12

m2面积的高度3nm以上的微细突起数为300个以上且600个以下。

[0144]

(3)算术平均高度sa为0.010μm以上且0.025μm以下。

[0145]

作为无机薄膜层,其为由金属或无机氧化物形成的薄膜。形成无机薄膜层的材料只要可以制成薄膜就没有特别限制,从阻气性的观点来看,可优选举出硅氧化物(二氧化硅)、铝氧化物(alumina)、硅氧化物与铝氧化物的混合物等无机氧化物。特别是从能够兼顾薄膜层的柔软性和致密性的方面和透明性的方面来看,优选硅氧化物与铝氧化物的复合氧化物。

[0146]

硅氧化物与铝氧化物的复合氧化物中,对于硅氧化物与铝氧化物的混合比,以金属成分的重量比计,优选al为20~70%的范围。al浓度小于20%时,水蒸气阻气性有时会降低。另一方面,大于70%时,无机薄膜层有变硬的倾向,在印刷、层压等二次加工时,有膜被破坏从而阻气性降低的担忧。需要说明的是,此处的硅氧化物是指sio、sio2等各种硅氧化物或它们的混合物,铝氧化物是指alo、al2o3等各种铝氧化物或它们的混合物。

[0147]

无机薄膜层的膜厚通常为1~100nm,优选为5~50nm。无机薄膜层的膜厚小于1nm时,有时不易得到满意的阻气性,另一方面,即使大于100nm而过厚,也无法得到与其相当的阻气性的提高效果,从耐弯折性、制造成本的方面来看,是不利的。

[0148]

作为形成无机薄膜层的方法,没有特别限制,例如可以适当采用真空蒸镀法、溅射法、离子镀法等物理蒸镀法(pvd法)、或化学蒸镀法(cvd法)等公知的蒸镀法。以下,以硅氧化物/铝氧化物系薄膜为例,对形成无机薄膜层的典型方法进行说明。例如,采用真空蒸镀法时,作为蒸镀原料,优选使用sio2与al2o3的混合物、或sio2与al的混合物等。作为这些蒸

镀原料,通常使用颗粒,此时,各颗粒的大小期望为蒸镀时的压力不变化程度的大小,优选的粒径为1mm~5mm。加热可以采用电阻加热、高频感应加热、电子束加热、激光加热等方式。另外,也可采用导入氧、氮、氢、氩、二氧化碳、水蒸气等作为反应气体,使用臭氧添加、离子辅助等手段的反应性蒸镀。进而,可以对被蒸镀体(供于蒸镀的层叠薄膜)施加偏压、或对被蒸镀体进行加热或冷却等,成膜条件也可任意变更。这样的蒸镀材料、反应气体、被蒸镀体的偏压、加热/冷却等在采用溅射法、cvd法时也可同样变更。进而,也可在上述无机薄膜层上层叠印刷层。

[0149]

本发明中,优选在前述阻气层上设置保护层。由金属氧化物形成的阻气层并非完全致密的膜,散布有微小的缺损部分。通过在金属氧化物层上涂布后述特定的保护层用树脂组合物而形成保护层,保护层用树脂组合物中的树脂浸透至金属氧化物层的缺损部分,结果得到阻气性稳定的效果。此外,通过保护层其自身中也使用具有阻气性的材料,也可大幅提高层叠薄膜的阻气性能。

[0150]

作为前述保护层,可举出在聚氨酯系、聚酯系、丙烯酸系、钛系、异氰酸酯系、亚胺系、聚丁二烯系等的树脂中添加环氧系、异氰酸酯系、三聚氰胺系等的固化剂而成者。作为形成保护层时使用的溶媒(溶剂),可举出例如苯、甲苯等芳香族系溶剂;甲醇、乙醇等醇系溶剂;丙酮、甲乙酮等酮系溶剂;乙酸乙酯、乙酸丁酯等酯系溶剂;乙二醇单甲醚等多元醇衍生物等。

[0151]

前述的聚氨酯树脂中,氨基甲酸酯键的极性基团与无机薄膜层相互作用,并且因非晶部分的存在而还具有柔软性,因此即使在施加弯折负荷时也可抑制对无机薄膜层的损伤,故优选。

[0152]

聚氨酯树脂的酸值优选10~60mgkoh/g的范围内。更优选15~55mgkoh/g的范围内,进一步优选20~50mgkoh/g的范围内。聚氨酯树脂的酸值为前述范围时,制成水分散液时液稳定性提高,另外保护层可以在高极性的无机薄膜上均匀地堆积,因此涂布外观良好。

[0153]

前述的聚氨酯树脂的玻璃化转变温度(tg)优选为80℃以上,更优选为90℃以上。通过将tg设为80℃以上,可以降低湿热处理过程(升温~保温~降温)中的分子运动导致的保护层的溶胀。

[0154]

从提高阻气性的方面来看,前述的聚氨酯树脂更优选使用含有芳香族或芳香脂肪族二异氰酸酯成分作为主要构成成分的聚氨酯树脂。

[0155]

其中,特别优选含有间苯二甲基二异氰酸酯成分。通过使用上述树脂,利用芳香环之间的堆垛效果,可以进一步提高氨基甲酸酯键的内聚力,结果可以得到良好的阻气性。

[0156]

本发明中,在多异氰酸酯成分(f)100摩尔%中,优选将聚氨酯树脂中的芳香族或芳香脂肪族二异氰酸酯的比例设为50摩尔%以上(50~100摩尔%)的范围。芳香族或芳香脂肪族二异氰酸酯的总量的比例优选为60~100摩尔%,更优选为70~100摩尔%,进一步优选为80~100摩尔%。作为这样的树脂,可以适宜地使用三井化学株式会社销售的“takelac(注册商标)wpb”系列。芳香族或芳香脂肪族二异氰酸酯的总量的比例小于50摩尔%时,可能无法得到良好的阻气性。

[0157]

从提高与无机薄膜层的亲和性的观点来看,前述聚氨酯树脂优选具有羧酸基(羧基)。为了在聚氨酯树脂中导入羧酸(盐)基,例如,可以导入作为多元醇成分的、二羟甲基丙酸、二羟甲基丁酸等具有羧酸基的多元醇化合物作为共聚成分。另外,合成含羧酸基聚氨酯

树脂后,若利用成盐剂进行中和,则可以得到水分散体的聚氨酯树脂。作为成盐剂的具体例,可举出氨、三甲胺、三乙胺、三异丙胺、三正丙胺、三正丁胺等三烷基胺类、n-甲基吗啉、n-乙基吗啉等n-烷基吗啉类、n-二甲基乙醇胺、n-二乙基乙醇胺等n-二烷基烷醇胺类等。这些可以单独使用,也可并用2种以上。

[0158]

(层叠体)

[0159]

也可以以本发明的双轴取向聚酯薄膜作为基材薄膜并层叠其他原材料的层,从而制成层叠体。作为其方法,可以在制作双轴取向聚酯薄膜后粘贴、或在制膜中粘贴。

[0160]

例如,可以在本发明的双轴取向聚酯薄膜、或于本发明的双轴取向聚酯薄膜上设置有无机蒸镀层而成者上进一步形成被称作密封层(sealant)的热封性树脂层,并用作包装材料。

[0161]

热封性树脂层的形成通常利用挤出层压法或干式层压法进行。

[0162]

作为形成热封性树脂层的热塑性聚合物,充分表现密封层粘接性即可,可以使用hdpe、ldpe、lldpe等聚乙烯树脂类、聚丙烯树脂、乙烯-乙酸乙烯酯共聚物、乙烯-α-烯烃无规共聚物、离子键树脂等。

[0163]

密封层可以为单层薄膜,也可以为多层薄膜,根据需要的功能选择即可。例如,从赋予防湿性的方面来看,可以使用插入有乙烯-环状烯烃共聚物、聚甲基戊烯等树脂的多层薄膜。另外,密封层中也可配混阻燃剂、增滑剂、防粘连剂、抗氧化剂、光稳定剂、增粘剂等各种添加剂。

[0164]

密封层的厚度优选为10~100μm,更优选为20~60μm。

[0165]

作为以本发明的双轴取向聚酯薄膜为基材薄膜的包装材料用的层叠体的层构成,可举出例如基材薄膜/阻气层/保护层、基材薄膜/阻气层/保护层/粘接剂层/密封层、基材薄膜/阻气层/保护层/粘接剂层/树脂层/粘接剂层/密封层、基材薄膜/粘接剂层/树脂层/阻气层/保护层/粘接剂层/密封层、基材薄膜/阻气层/保护层/印刷层/粘接剂层/密封层、基材薄膜/印刷层/阻气层/保护层/粘接剂层/密封层、基材薄膜/阻气层/保护层/粘接剂层/树脂层/印刷层/粘接剂层/密封层、基材薄膜/粘接剂层/树脂层/印刷层/阻气层/保护层/粘接剂层/密封层、基材薄膜/印刷层/阻气层/保护层/粘接剂层/树脂层/粘接剂层/密封层、基材薄膜/印刷层/粘接剂层/树脂层/阻气层/保护层/粘接剂层/密封层、基材薄膜/粘接剂层/树脂层/阻气层/保护层/印刷层/粘接剂层/密封层等。

[0166]

使用本发明的双轴取向聚酯薄膜的层叠体可以适宜地用于包装制品、各种标签材料、盖材、片成型品、层压管等用途。特别是可以用于包装用袋(例如,枕型袋、自立袋、4方袋等袋)。层叠体的厚度可以根据其用途适当确定。例如可以以5~500μm、优选为10~300μm左右的厚度的薄膜或片状的方式使用。

[0167]

实施例

[0168]

以下,通过实施例对本发明进行更详细地说明,但本发明并不受实施例的方式的任何限定,在不脱离本发明的主旨的范围内,可以适当变更。

[0169]

a.聚酯树脂的评价方法如下所述。

[0170]

[玻璃化转变点(tg)]

[0171]

使用差示扫描量热分析装置(sii nanotechnology inc.制dsc6220型),在氮气气氛下,将树脂试样5mg熔融至280℃,保持5分钟后,用液氮骤冷,从室温起以升温速度20℃/

分钟的条件进行测定。

[0172]

[特性粘度(iv)]

[0173]

将聚酯树脂0.2g溶解在苯酚/1,1,2,2-四氯乙烷(60/40(重量比))的混合溶剂50ml中,在30℃下使用奥斯特瓦尔德粘度计测定。单位为dl/g。

[0174]

b.聚酯薄膜的评价方法如下所述。

[0175]

[薄膜的厚度]

[0176]

依据jis k7130-1999 a法,使用数字千分表测定。

[0177]

[外部雾度、内部雾度、总雾度]

[0178]

从得到的薄膜切出纵向5cm

×

横向5cm的面积,使用日本电色工业株式会社制的浊度计(ndh5000),依据jis-k7136,在25℃下相对于可见光线的全部波长,测定总雾度。

[0179]

同样地,测定在2张石英玻璃板之间仅夹持柏木油(cedar oil)的构成的层叠体的雾度(以下记作“雾度h1”)、及在2张石英玻璃板之间夹持表面被柏木油均匀地润湿的聚酯薄膜的构成的层叠体的雾度(以下称作“雾度h2”)。

[0180]

然后,按下述式求出内部雾度。

[0181]

内部雾度=雾度(h2)-雾度(h1)

···

式1

[0182]

对于外部雾度,设为通过从总雾度中减去内部雾度求出的值。

[0183]

需要说明的是,总雾度、内部雾度、及外部雾度均是指相对于可见光线的全部波长的雾度。

[0184]

[算术平均高度粗糙度sa、最大高度sz]

[0185]

从得到的薄膜上切出纵向10cm

×

横向10cm的面积,使用zygo公司制的白色激光干涉仪(new view8300),按下述的观察条件进行扫描,测定算术平均高度(μm)和最大高度(μm)。测定以去除未熔融物、灰尘等异物的表面为对象。

[0186]

对于测定位置,在10cm

×

10cm的样品的任意10处位置进行测定,以其平均值分别作为算术平均高度sa、最大高度sz。

[0187]

(观察条件)

[0188]

·

物镜:10倍

[0189]

·

变焦镜头:1倍

[0190]

·

视野:0.82

×

0.82mm

[0191]

·

采样间隔:0.803μm

[0192]

·

假定测定时间:4秒

[0193]

·

类型:surface

[0194]

·

模式:csi

[0195]

·

z分辨率:high

[0196]

·

扫描长:20μm

[0197]

·

相机模式:1024

×

1024@100hz

[0198]

·

快门速度:100%

[0199]

·

光量:1.3%

[0200]

·

选项:surescan off

[0201]

smartpsi averages 4

[0202]

噪声降低

[0203]

·

信号处理选项:边缘阶次分析(fringe order analysis)advanced

[0204]

边缘去除on

[0205]

[动摩擦系数、静摩擦系数]

[0206]

从得到的薄膜上切出长度方向400mm

×

宽度方向100mm的面积,制作试样薄膜。将其在23℃、65%rh的气氛下熟化12小时,分为试验台用的纵向300mm

×

横向100mm的试验片、滑动片用的长度方向100mm

×

宽度方向100mm的试验片。

[0207]

将试验台用试验片设置于试验台,用双面胶将滑动片用试验片以各自与流延鼓接触的面相对的方式粘贴在金属制的负载为1.5kg的滑动片的底面(面积的大小为39.7mm2、正方形)。

[0208]

在试验片的滑动速度200mm/分钟、23℃、65%rh条件下,其他依据jis k-7125,分别测定动摩擦系数和静摩擦系数,使用3次测定的平均。

[0209]

[薄膜表面的面积4

×

10-12

m2上的微细突起数]

[0210]

从得到的薄膜切出长度方向10mm

×

宽度方向10mm的面积,使用株式会社岛津制作所制的扫描型探针显微镜(spm-9700),按下述的观察条件进行测定,读取测定面的图像。

[0211]

对得到的图像(高度跟踪),按下述的条件进行图像处理。

[0212]

使用spm-9700系列的颗粒分析软件,按下述的颗粒分析条件,以提取的颗粒的阈值为3nm,在面积4

×

10-12

m2(2μm

×

2μm见方)内对3nm以上的颗粒数及小于3nm的颗粒数进行计数。

[0213]

改变位置进行5次测定,去除计数的最多和最少的结果并计算3次的平均值,作为微细突起数。

[0214]

(观察条件)

[0215]

·

悬臂:si(硅)制

[0216]

·

扫描模式:相位模式

[0217]

·

扫描速度:2hz

[0218]

·

扫描范围:2μm

[0219]

·

像素数:256

×

256

[0220]

·

偏移x:0μm

[0221]

·

偏移y:0μm

[0222]

·

扫描角度:0

°

[0223]

·

运行点(operating point):1.0v

[0224]

·

p增益:0.001

[0225]

·

i增益:1500

[0226]

·

偏移z:0μm

[0227]

·

z范围:

×2[0228]

·

扫描模式:力恒定

[0229]

(图像处理)

[0230]

·

倾斜校正:x方向的平均值(x)、y方向的平均值(y)、直线拟合(l)

[0231]

·

噪声线的去除:模式(范围指定)、自动选择

[0232]

(颗粒分析)

[0233]

·

目标的形状:颗粒

[0234]

·

xy阈值:30%

[0235]

·

忽略的像素数:5

[0236]

[摩擦带电压]

[0237]

从得到的薄膜切出长度方向80mm

×

宽度方向50mm的面积,制作试样薄膜。将其在23℃、50%rh的气氛下熟化16小时。使用大荣科学精器制作所社制的摩擦带电压测定器(rst-300a),进行摩擦带电压的测定。

[0238]

将试样样品固定于旋转装置,以鼓旋转速400rpm测定与金属板摩擦60秒产生的静电,将最大值作为摩擦带电压。根据测定的摩擦带电压,按以下的判定基准进行评价。

[0239]

◎

:摩擦带电压小于200v

[0240]

○

:摩擦带电压200v以上、且小于500v

[0241]

△

:摩擦带电压500v以上、且小于1000v

[0242]

×

:摩擦带电压1000v以上

[0243]

[静电斑评价]

[0244]

使用西村制作所株式会社制的纵切机(fn105e型),以速度15m/分钟、卷绕张力100n/m(单元张力设定),对得到的宽度方向550mm、长度方向500m的卷绕而成的双轴取向聚酯薄膜卷实施重卷(rewound)。

[0245]

对于此时的静电去除,将纵切剪机上的静电去除装置调为on,在放出卷与倾斜调节辊之间,将除电刷(achilles公司制“nsp-2s”)设置于薄膜的上下面侧来进行静电去除。

[0246]

从得到的薄膜卷最表面的薄膜端部放出薄膜,从薄膜端部去除2m后,对薄膜在宽度方向的中央部10cm、在长度方向以10cm的长度进行采样,使用春日电机株式会社制的电荷分布判定调色剂,使薄膜表面的带电状态可视化。按以下的判定基准评价薄膜卷的静电性。

[0247]

◎

:无静电斑、静电斑放电痕迹、调色剂附着。

[0248]

○

:未观察到静电斑、静电斑放电痕迹,但有调色剂附着。

[0249]

×

:观察到静电斑、静电斑放电痕迹。

[0250]

[润湿张力]

[0251]

从得到的薄膜上切出长度方向400mm

×

宽度方向300mm的面积,以温度23℃、相对湿度50%熟化24小时后,设为温度23℃、相对湿度50%的试验气氛,除此以外,依据jis-k-7100,按下述步骤对电晕处理面进行测定。

[0252]

将试验片置于手涂机的基板上,在试验片上滴加数滴试验用混合液,并立即拉动线棒使其展开。使用棉棒或刷将试验用混合液展开时,液体快速展开为至少6cm2以上的面积。液体的量设为形成薄层而不形成积液的程度。

[0253]

对于润湿张力的判定,在明亮处观察试验用混合液的液膜,以3秒后的液膜的状态进行。对于涂布后保持3秒以上不发生液膜破裂的状态,判断为润湿。

[0254]

润湿保持3秒以上时,进而,推进至下一表面张力高的混合液。

[0255]

另外,反之液膜在3秒以下破裂时,推进至下一表面张力低的混合液。重复该操作,选择能够在试验片的表面准确地以3秒润湿的混合液。

[0256]

各试验中,使用新的棉棒。对于刷或线棒,由于残留液体会因蒸发而使组成及表面张力变化,因此每次使用时用甲醇清洗并干燥。

[0257]

进行至少3次选择能够以3秒润湿电晕处理面的表面的混合液的操作。以这样选出的混合液的表面张力作为薄膜的润湿张力并报告。

[0258]

[实施例1]

[0259]

作为原料,表面层(a)使用以颗粒的含量成为2400重量ppm的方式混合有平均粒径为1.7μm的无定形二氧化硅颗粒和聚对苯二甲酸乙二醇酯(特性粘度=0.62dl/g、tg=78℃)的树脂组合物,基层(b)使用以颗粒的含量成为400重量ppm的方式混合有平均粒径为1.3μm的二氧化硅和聚对苯二甲酸乙二醇酯(特性粘度(iv)=0.62dl/g、tg=78℃)的树脂组合物。

[0260]

使用2台熔融挤出机,对于各原料树脂,在干燥后利用第1挤出机将表面层(a)形成混合树脂以285℃的树脂温度熔融挤出,利用第2挤出机将基层(b)形成混合树脂以285℃的树脂温度熔融,从与流延鼓接触侧起,以表面层(a)/基层(b)/表面层(a)的顺序,在t模头内以厚度比成为1/10/1(μm)的方式进行合流层叠,使其从t字型的管头中排出,用表面温度为35℃的流延鼓使其冷却固化,得到未拉伸的聚对苯二甲酸乙二醇酯片。此时,使用直径0.15mm的线状电极进行静电施加,使其与冷却鼓密合,得到3层未拉伸薄膜。

[0261]

将得到的未拉伸薄膜加热至115℃,通过第一段1.24倍、第二段1.4倍、第三段2.6倍的三段拉伸,以总拉伸倍率4.5倍在长度方向上进行拉伸。

[0262]

然后,以温度140℃、拉伸倍率4.3倍在宽度方向上进行拉伸,以245℃进行热定形,在宽度方向上进行5%热松弛处理,对与冷却辊接触侧的a层表面以40w/分钟/m2的条件进行电晕处理,得到薄膜厚度12μm的双轴取向聚酯薄膜,以宽度方向550mm、长度方向卷长500m进行卷绕。

[0263]

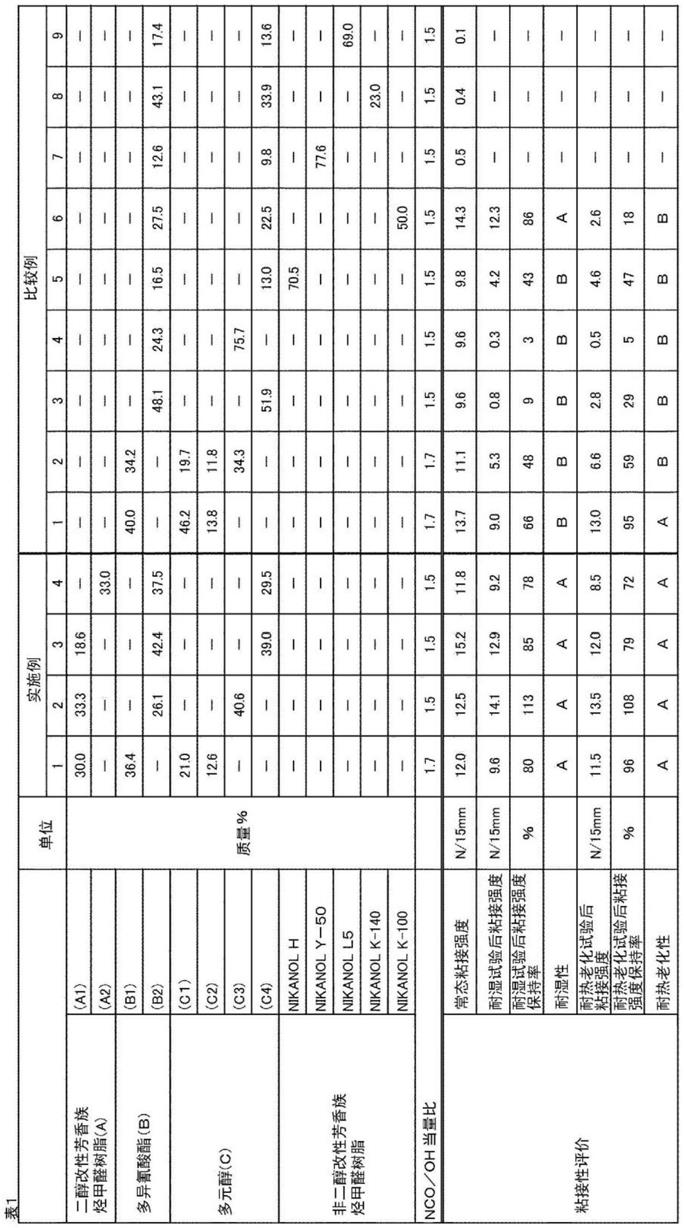

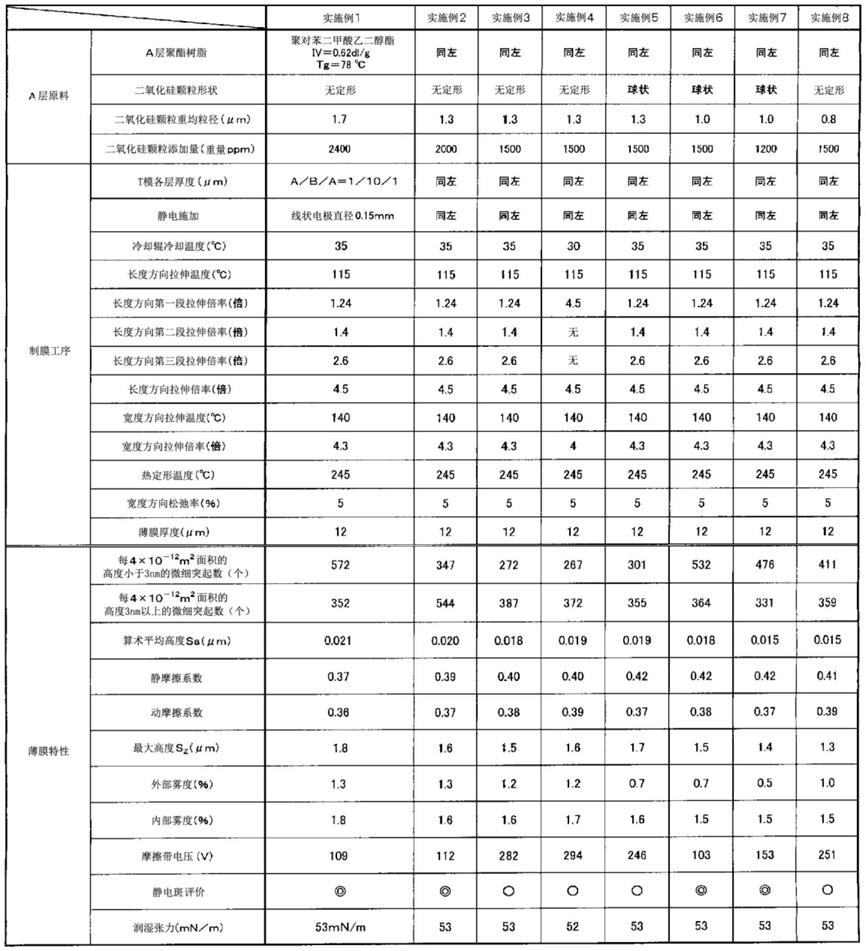

将得到的薄膜的原料组成及制膜条件示于表1。另外,将得到的薄膜的物性及评价结果示于表2。薄膜的评价在与冷却辊接触侧的a层表面进行。

[0264]

[实施例2]

[0265]

作为原料,将二氧化硅颗粒变更为平均粒径1.3μm的无定形二氧化硅颗粒,将二氧化硅颗粒含量变更为2000重量ppm,除此以外,与实施例1同样地对双轴拉伸薄膜进行制膜,得到厚度12μm的双轴取向聚酯薄膜。将得到的薄膜的物性及评价结果示于表2。

[0266]

[实施例3]

[0267]

作为原料,将二氧化硅颗粒变更为平均粒径1.3μm的无定形二氧化硅颗粒,将二氧化硅颗粒含量变更为1500重量ppm,除此以外,与实施例1同样地对双轴拉伸薄膜进行制膜,得到厚度12μm的双轴取向聚酯薄膜。将得到的薄膜的物性及评价结果示于表2。

[0268]

[实施例4]

[0269]

作为原料,表面层(a)使用以二氧化硅颗粒含量成为1500重量ppm的方式混合有平均粒径为1.3μm的无定形二氧化硅颗粒和聚对苯二甲酸乙二醇酯(特性粘度=0.62dl/g、tg=78℃)的树脂组合物,基层(b)使用以颗粒含量成为400重量ppm的方式混合有平均粒径为1.3μm的二氧化硅和聚对苯二甲酸乙二醇酯(特性粘度=0.62dl/g、tg=78℃)的树脂组合物。

[0270]

使用2台熔融挤出机,对于各原料树脂,在干燥后利用第1挤出机将表面层(a)形成

混合树脂以285℃的树脂温度熔融挤出,利用第2挤出机将基层(b)形成混合树脂以285℃的树脂温度熔融,从与冷却辊接触侧起,以表面层(a)/基层(b)/表面层(a)的顺序,在t模头内以厚度比成为1/10/1(μm)的方式进行合流层叠,使其从t字型的管头中排出,用流延鼓使其冷却固化,得到未拉伸的聚对苯二甲酸乙二醇酯片。此时,使用直径0.15mm的线状电极进行静电施加,使其与冷却鼓密合,得到3层未拉伸薄膜。

[0271]

将得到的未拉伸薄膜加热至115℃,通过一段拉伸,以总拉伸倍率4.5倍在长度方向上进行拉伸。

[0272]

然后,以温度140℃、拉伸倍率4.5倍在宽度方向上进行拉伸,以245℃进行热定形,在宽度方向上进行5%热松弛处理,得到薄膜厚度12μm的双轴取向聚酯薄膜,以宽度方向550mm、长度方向卷长500m进行卷绕。

[0273]

需要说明的是,薄膜的评价在与冷却辊接触侧的a层表面进行。

[0274]

将得到的薄膜的原料组成及制膜条件示于表1。另外,将得到的薄膜的物性及评价结果示于表2。薄膜的评价在与冷却辊接触侧的a层表面进行。

[0275]

[实施例5]

[0276]

作为原料,将二氧化硅颗粒变更为平均粒径1.3μm的球状二氧化硅颗粒,除此以外,与实施例3同样地对双轴拉伸薄膜进行制膜,得到厚度12μm的双轴取向聚酯薄膜。将得到的薄膜的物性及评价结果示于表2。

[0277]

[实施例6]

[0278]

作为原料,将二氧化硅颗粒变更为平均粒径1.0μm的球状二氧化硅颗粒,除此以外,与实施例3同样地对双轴拉伸薄膜进行制膜,得到厚度12μm的双轴取向聚酯薄膜。将得到的薄膜的物性及评价结果示于表2。

[0279]

[实施例7]

[0280]

作为原料,将二氧化硅颗粒变更为平均粒径1.0μm的球状二氧化硅颗粒,将二氧化硅颗粒含量变更为含有1200重量ppm,除此以外,与实施例1同样地对双轴拉伸薄膜进行制膜,得到厚度12μm的双轴取向聚酯薄膜。将得到的薄膜的物性及评价结果示于表2。

[0281]

[实施例8]

[0282]

作为原料,将二氧化硅颗粒变更为平均粒径0.8μm的无定形二氧化硅颗粒,除此以外,与实施例3同样地对双轴拉伸薄膜进行制膜,得到厚度12μm的双轴取向聚酯薄膜。

[0283]

[比较例1]

[0284]

作为原料,将二氧化硅颗粒变更为平均粒径2.7μm的无定形二氧化硅颗粒,将二氧化硅颗粒含量变更为1500重量ppm,除此以外,与实施例1同样地对双轴拉伸薄膜进行制膜,得到厚度12μm的双轴取向聚酯薄膜。将得到的薄膜的物性及评价结果示于表2。

[0285]

[比较例2]

[0286]

作为原料,将二氧化硅颗粒变更为平均粒径2.4μm的无定形二氧化硅颗粒,将二氧化硅颗粒含量变更为1500重量ppm,除此以外,与实施例1同样地对双轴拉伸薄膜进行制膜,得到厚度12μm的双轴取向聚酯薄膜。将得到的薄膜的物性及评价结果示于表2。

[0287]

[比较例3]

[0288]

作为原料,表面层(a)使用以二氧化硅颗粒含量成为1500重量ppm的方式混合有平均粒径为1.3μm的无定形二氧化硅颗粒和聚对苯二甲酸乙二醇酯(特性粘度=0.62dl/g、tg

=78℃)的树脂组合物,基层(b)使用以颗粒含量成为400重量ppm的方式混合有平均粒径为1.3μm的二氧化硅和聚对苯二甲酸乙二醇酯(特性粘度=0.62dl/g、tg=78℃)的树脂组合物。

[0289]

使用2台熔融挤出机,对于各原料树脂,在干燥后利用第1挤出机将表面层(a)形成混合树脂以285℃的树脂温度熔融挤出,利用第2挤出机将基层(b)形成混合树脂以285℃的树脂温度熔融,从与冷却辊接触侧起,以表面层(a)/基层(b)/表面层(a)的顺序,在t模头内以厚度比成为1/10/1(μm)的方式进行合流层叠,使其从t字型的管头中排出,用流延鼓使其冷却固化,得到未拉伸的聚对苯二甲酸乙二醇酯片。此时,使用直径0.15mm的线状电极进行静电施加,使其与冷却鼓密合,得到3层未拉伸薄膜。

[0290]

将得到的未拉伸薄膜加热至115℃,通过第一段1.24倍、第二段1.4倍、第3段2.3倍的三段拉伸,以总拉伸倍率4.0倍在长度方向上进行拉伸。

[0291]

然后,以温度105℃、拉伸倍率4.0倍在宽度方向上进行拉伸,以235℃进行热定形,在宽度方向上进行5%热松弛处理,得到薄膜厚度12μm的双轴取向聚酯薄膜,以宽度方向550mm、长度方向卷长500m进行卷绕。

[0292]

需要说明的是,薄膜的评价在与冷却辊接触侧的a层表面进行。

[0293]

将得到的薄膜的原料组成及制膜条件示于表1。另外,将得到的薄膜的物性及评价结果示于表2。薄膜的评价在与冷却辊接触侧的a层表面进行。

[0294]

[比较例4]

[0295]

作为原料,将二氧化硅颗粒变更为平均粒径1.3μm的无定形二氧化硅颗粒,将二氧化硅颗粒含量变更为含有900重量ppm,除此以外,与实施例1同样地对双轴拉伸薄膜进行制膜,得到厚度12μm的双轴取向聚酯薄膜。将得到的薄膜的物性及评价结果示于表2。

[0296]

[比较例5]

[0297]

作为原料,将二氧化硅颗粒变更为平均粒径1.3μm的无定形二氧化硅颗粒,将二氧化硅颗粒含量变更为含有5000重量ppm,除此以外,与实施例1同样地对双轴拉伸薄膜进行制膜,得到厚度12μm的双轴取向聚酯薄膜。将得到的薄膜的物性及评价结果示于表2。

[0298]

[比较例6]

[0299]

作为原料,将二氧化硅颗粒变更为平均粒径0.5μm的球状二氧化硅颗粒,将二氧化硅颗粒含量变更为含有1500重量ppm,除此以外,与实施例1同样地对双轴拉伸薄膜进行制膜,得到厚度12μm的双轴取向聚酯薄膜。将得到的薄膜的物性及评价结果示于表2。

[0300]

如表2的结果所示,实施例1~8的薄膜中,高度3nm以上的微细突起数、高度小于3nm的微细突起数、算术平均高度sa在规定的范围内,因此静电斑、静电斑放电痕迹等带电导致的品质不良少,因此涂布、蒸镀等二次加工后的性能优异。

[0301]

比较例1中,虽然得到的薄膜的高度3nm以上的微细突起数在规定的范围内,但高度小于3nm的微细突起数少,因此摩擦带电压高、静电斑评价为不良。

[0302]

并且,算术平均高度sa过大,因此外部雾度大,透明性差。

[0303]

比较例2中,虽然得到的薄膜的高度3nm以上的微细突起数在规定的范围内,但高度小于3nm的微细突起数少,因此摩擦带电压高、静电斑评价为不良。

[0304]

并且,算术平均高度sa过大,因此外部雾度大,透明性差。

[0305]

比较例3中,虽然得到的薄膜的高度3nm以上的微细突起数、算术平均高度sa在范

围内,但高度小于3nm的微细突起数少,因此摩擦带电压高、静电斑评价为不良。

[0306]

比较例4中,得到的薄膜的高度3nm以上的微细突起数、高度小于3nm的微细突起数过小,因此摩擦带电压高、静电斑评价为不良。

[0307]

比较例5中,虽然得到的薄膜的高度3nm以上的微细突起数、高度小于3nm的微细突起数、最大高度sz在范围内,但算术平均高度sa过大,因此外部雾度大、透明性差。

[0308]

比较例6中,虽然得到的薄膜的高度3nm以上的微细突起数在范围内,但高度小于3nm的微细突起数少,因此摩擦带电压高、静电斑评价为不良。

[0309]

产业上的可利用性

[0310]

本发明的双轴取向聚酯薄膜的透明性优异,在薄膜制造时或分切后卷绕为薄膜卷时薄膜卷不易产生褶皱,另外容易从薄膜卷放出薄膜,因此容易进行涂布、蒸镀等二次加工。

[0311]

另外,静电斑、静电斑放电痕迹等带电导致的品质不良较少,因此涂布、蒸镀等二次加工后的性能优异。

[0312]

因此,在食品包装用途、特别是在具有阻气性的薄膜的用途中是有用的,期待对行业做出巨大贡献。

[0313]

[表1]

[0314][0315]

[表2]

[0316]

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。