1.本实用新型涉及一种改装叉车用集成阀组。

背景技术:

2.施工中,汽车吊在一些狭小空间或吊车可以进去但不能完全打开支腿、无法伸缩大臂,且吊装货物重量较轻时,其吊重能力就大打折扣,往往事倍功半,一种既能搬运货物,又具备吊装功能的改装叉车就应运而生。

3.改装需在原有叉车液压系统上进行,目前大多数的改装仅仅满足最低使用功能要求,未考虑原有和新改液压系统间的性能匹配,在节能降耗和安全操作保护上也考虑不周;因此,如何克服上述存在的技术问题和缺陷成为重点需要解决的问题。

技术实现要素:

4.本实用新型的发明目的在于克服背景技术中所描述的缺陷,从而实现一种采用集成化设计理念,使布局紧凑美观、改装成本低,且按需适时调节并具备超压保护功能,可利用叉车原有动力源分别控制两套液压系统,完成多个执行元件独立动作互不干扰的集成阀组。

5.为实现上述发明目的,本实用新型的技术方案是:一种改装叉车用集成阀组,它包括阀块,所述阀块上安装有溢流阀、常闭电磁阀、调节机构、第一换向阀、第二换向阀和第三换向阀,所述阀块侧壁上设置有压力油的主进油口p、主回油口t和压力监测口m,所述主进油口p外侧通过管接头连接有两位三通高压球阀,主进油口p在阀块内分别与溢流阀、调节机构的进油口及压力监测口m连通,所述调节机构的出油口一路经常闭电磁阀后与主回油口t连通,另一路与第一换向阀的进油口连通,第一换向阀的工作油路a与工作油口a1连通,第一换向阀的工作油路b分别与第二换向阀和第三换向阀的进油口连通,第二换向阀的工作油路与阀块上的工作油口a2、b2连通,第三换向阀的工作油路与阀块上的工作油口a3、b3连通,溢流阀的出油口常闭电磁阀的出油口及第一换向阀、第二换向阀、第三换向阀的回油口均与主回油口连通。

6.进一步的,所述调节机构包括调节阀芯和全调型节流阀,所述调节阀芯和全调型节流阀的进油口均与主进油口p连通,调节阀芯的卸油口与主回油口t连通,调节阀芯弹簧侧设置的先导控制油口、全调型节流阀的出油口、第一换向阀的进油口及常闭电磁阀的进油口在阀块内部相互连通。

7.进一步的,所述主进油口p、压力监测口m、调节阀芯的进油口和全调型节流阀的进油口在阀块内部相交贯通,可减少接头与液压管路使用量,不仅方便管路设计且易于排查故障,压力监测口m经液压管线连接有压力表。

8.进一步的,所述工作油口a1与吊装系统连通,工作油口a2、b3和工作油口a3、b3均连接有支撑系统。

9.进一步的,所述常闭电磁阀为插装式两位两通常闭电磁阀,所述第一换向阀为板

式两位四通电磁换向阀,所述第二换向阀和第三换向阀均为板式三位四通电磁换向阀。

10.本实用新型的改装叉车用集成阀组的有益效果:

11.1.本实用新型的改装叉车用集成阀组,可利用叉车原有动力源分别控制两套液压系统,完成多个执行元件独立动作,且互不干扰;改装后的叉车不仅能搬运货物、又具备吊装能力,适应工况能力大大提升;

12.2.本实用新型的改装叉车用集成阀组,可实现流量按需适时调节并具备超压保护功能,大大改善新增液压系统和原系统的性能和流量不匹配的问题,有效降低功率损耗;

13.3.本实用新型的改装叉车用集成阀组,采用集成化设计理念,不仅节省叉车改装的空间使布局更紧凑美观,且有效降低改装成本。

附图说明

14.图1 是本实用新型的液压原理图;

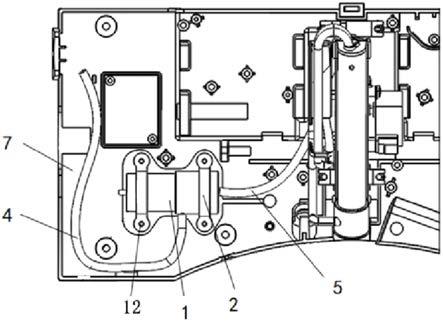

15.图2 是实用新型的外形结构主视图;

16.图3 是图2的俯视图;

17.图4 是图2的左视图;

18.图中:1-两位三通高压球阀,2-阀块,3-溢流阀,4-调节阀芯,5-全调型节流阀,6-常闭电磁阀,7-第一换向阀,8.1-第二换向阀,8.2-第三换向阀,9-压力表。

具体实施方式

19.下面结合附图并通过具体的实施方式对本实用新型的改装叉车用集成阀组做更加详细的描述。

20.在本实用新型的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、

ꢀ“

顶”、“底”、“内”、

ꢀ“

外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

实施例

21.参见图1,本实施例的一种改装叉车用集成阀组,该改装叉车用集成阀组采用集成化设计理念,使布局紧凑美观、改装成本低,且按需适时调节并具备超压保护功能,可利用叉车原有动力源分别控制两套液压系统,完成多个执行元件独立动作互不干扰,其主要包括以管式、插装式、板阀式组合装配的方式安装在集成阀块2相应位置的一个管式两位三通高压球阀1、一个插装式溢流阀3、一个插装式调节阀芯4、一个插装式全调型节流阀5、一个插装式两位两通常闭电磁阀6、一个板式两位四通电磁换向阀7、两个板式三位四通电磁换向阀8.1、8.2及一个通过管线连接的压力表9。

22.所述的两位三通高压球阀1为管式、l型机能,用于原液压系统和改装新增液压系统的无缝切换,用现有的叉车动力源完成对两套液压系统和执行机构的控制,且两套系统能独立工作,互不干涉;两位三通高压球阀1有三个工作油口

①

、

②

、

③

,工作口

①

与原液压系统进油连接,工作口

②

与原液压系统出油连接;常态位时

①

、

②

相通,即为叉车原液压系统;手动搬转换向90

°

则

①

、

③

连通,切换为新增改装液压系统。

23.所述的阀块2上设置有主进油口p、测压口m、主回油口t,用管接头将两位三通高压球阀1的工作口

③

与主进油口p连接;主进油口p油道在阀块2内部相交钻通分成四路;其一路与插装式溢流阀3的压力油口

①

相通,其二路则与阀块2上设置的m口相通,其三路与插装式调节阀芯4的进油口

①

相通,最后一路则与插装式全调型节流阀5的进油口

①

相通,四路进油孔道于阀块2内部相交贯通亦可减少接头与液压管路使用量,不仅方便管路设计且易于排查故障;

24.插装式溢流阀3控制着改装新增液压系统的工作压力,溢流阀3的压力油口

①

与主进油口p油路连通,其卸油口

②

则与阀块2上设置的主回油口t油路相连通,当压力达到溢流阀3的弹簧设定值,阀芯开启,高压油液经溢流阀3的卸油口

②

至主回油口t油道;测压口m 设置有经液压管线连接的压力表9,用以实时观察集成阀组的工作压力;插装式调节阀芯4用于系统流量分配控制,需配合插装式全调型节流阀5使用,作为旁路压力补偿器以确保流过插装式全调型节流阀5的压降保持恒定,可对叉车原有的大流量进行按需分配调节,不仅能节能降耗更使改装新增系统获得合理流量,动作更平稳、更安全。

25.插装式调节阀芯4的进油口

①

与主进油口p油路连通,其卸油口

②

则与阀块2上设置的主回油口t油路相连通;插装式调节阀芯4弹簧侧设置的先导控制油口

③

、插装式两位两通常闭电磁阀6的进油口

①

及板式两位四通电磁换向阀7的进油口p油道则与插装式全调型节流阀5的出油口

②

在阀块2内部相交连通;插装式调节阀芯4和插装式全调型节流阀5配合,依据节流阀流量公式,可知节流阀的流量与阀口截面面积(开口度)成正比,与节流阀前后压差的平方根成正比,由图1可以分析插装式全调型节流阀5的进油口

①

和出油口

②

的压差恒等于插装式调节阀芯4的弹簧值,通过流量就只与节流阀5的开口度有关,调节节流阀5的螺杆即增加或减小开口度,可获得实时所需流量,系统多余油液则经调节阀芯4的卸油口

②

至主回油口t油道,实现对原有系统大流量的分配调节和节能降耗。

26.插装式两位两通常闭电磁阀6结合电气系统可实现安全功能设计,电磁阀6的出油口

②

与主回油口t油道在阀块2内贯通,某执行元件超压超载工作时,电磁阀6的电磁铁1dt得电,电磁阀6的进油口

①

、出油口

②

连通,系统零压卸荷实现新增改装系统的超压保护功能;板式两位四通电磁换向阀7用于切换新增的吊装和支撑液压系统,两位四通电磁换向阀7的压力油进口p与插装式全调型节流阀5的出油口

②

连通,两位四通电磁换向阀7的回油口t则通过阀块2内部孔道与主回油口t连通,两位四通电磁换向阀7的一个工作油口a通过加工的孔道至阀块2表面引出第一工作油口a1,此油口供吊装系统工作时使用;电磁换向阀7的另一工作油口b则通过内部孔道分别与两个板式三位四通电磁换向阀8.1、8.2的进油口p相通,此油路供支撑系统工作时使用;两个三位四通电磁换向阀8.1、8.2的回油口t则通过内部孔道与阀块2的主回油口t油道连通,经三位四通电磁换向阀8.1、8.2后,设置第二、第三工作油路a2、b2 、a3、b3。

27.除非另作定义,此处使用的技术术语或者科学术语应当为本实用新型所属领域内具有一般技能的人士所理解的通常意义。本技术说明书以及权利要求书中如使用“一个”或者“一”等类似词语也不必然表示数量限制。“包括”或者“包含”等类似的词语意指出现该词前面的元件或物件涵盖出现在该词后面列举的元件或者物件及其等同,而不排除其他元件或者物件。“连接”或者“相连”等类似词语并非限定于物理的或者机械的连接,而是可以包括电性的连接,不管是直接的还是间接的。

28.上文中参照优选的实施例详细描述了本实用新型的示范性实施方式,然而本领域技术人员可理解的是,在不背离本实用新型理念的前提下,可以对上述具体实施例做出多种变型和改型,且可以对本实用新型提出的各技术特征、结构进行多种组合,而不超出本实用新型的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。