1.本实用新型涉及一种自动灌装设备。

背景技术:

2.在对玻璃胶等粘稠状膏体自动灌装设备需要克服如下技术困难:

3.(1)灌装完毕之后,需要把灌装头从包装筒中抽出,因为物料的物理特性,在将灌装头从包装筒抽出的时候,物料会拉成长条状,物料的切断十分困难。

4.(2)灌装和压盖子的时候,包装筒需要处于竖直状态,而包装筒上料和下料的时候包装筒需要处于水平状态。

5.本实用新型即是针对现有技术的不足而研究提出。

技术实现要素:

6.针对上述提到的现有技术中的灌装玻璃胶等粘稠状物料时,灌装完毕之后,需要把灌装头从包装筒中抽出,因为物料的物理特性,在将灌装头从包装筒抽出的时候,物料会拉成长条状,物料的切断十分困难的等技术问题。

7.本实用新型解决其技术问题采用的技术方案是:一种自动灌装设备,包括:机架、输送装置、上料装置、灌装装置、压盖装置以及自动下料装置,所述的输送装置设置在机架上,所述的输送装置上设有多组用于夹持包装筒的快速夹具,所述的机架上沿快速夹具的输送方向依次设有上料工位、灌装工位、压盖工位以及下料工位;所述的上料装置设置在机架上,用于将包装筒输送到运动到上料工位的快速夹具内;所述的灌装装置设置在机架上,用于对将产品灌装到运动到灌装工位的包装筒内;所述的压盖装置设置在机架上,用于将盖子压合到运动到灌装工位的包装筒上;所述的自动下料装置设置在机架上,用于将运动到下料工位的产品盒下料。

8.如上所述的一种自动灌装设备,所述的输送装置包含至少两个转动连接在机架上的带轮,所述的带轮之间绕设有皮带,多组所述的快速夹具设置在皮带上,所述的机架上还设有用于驱动带轮转动的驱动电机。

9.如上所述的一种自动灌装设备,所述的上料装置包含包装筒存储箱、包装筒输出组件、倾斜导板和包装筒移载组件,所述的包装筒存储箱设置在机架上用于存储包装筒,所述的包装筒输出组件设在包装筒存储箱的一侧用于将包装筒存储箱内的包装筒逐个地输出,所述倾斜导板位置更高的一侧与包装筒输出组件的输出端对接,所述的包装筒移载组件包含转动连接在机架上的包装筒接料转盘,所述的机架上设有用于驱动包装筒接料转盘转动的电机,所述的包装筒接料转盘上设有多个能与倾斜导板位置更低的一侧对接的包装筒接料槽,所述的机架上还设有用于将包装筒接料槽上的包装筒推送至快速夹具内的包装筒推送组件。

10.如上所述的一种自动灌装设备,所述的包装筒推送组件包含设在机架上的包装筒推送气缸,所述包装筒推送气缸的执行端上设有用于将包装筒接料槽上的包装筒推送至快

速夹具内的包装筒推送块。

11.如上所述的一种自动灌装设备,所述的灌装装置包含灌装头、灌装组件和第一辅助定位组件,所述的灌装头与灌装组件的输出口对接,所述的灌装头转动连接在机架上,所述的机架上设有驱动灌装头转动的灌装头驱动组件,所述的第一辅助定位组件包含滑动连接在机架上的滑动座,所述的机架上设有用于驱动滑动座升降的升降驱动装置,所述的滑动座上设有用于吸附快速夹具以对包装筒进行定位的电磁铁a。

12.如上所述的一种自动灌装设备,所述的压盖装置包含盖子上料组件、盖子接料转盘、盖子夹持翻转组件、盖子推送组件、盖子压合组件以及第二辅助定位组件,所述的盖子接料转盘转动连接在机架上,所述的盖子接料转盘上设有与盖子上料组件的输出端对接的盖子接料槽,所述的盖子推送组件包含设在机架上的盖子推送气缸,所述盖子推送气缸的执行端上设有用于将盖子接料槽上的盖子推送至能被盖子夹持翻转组件夹住的盖子推送杆,所述的盖子夹持翻转组件包含转动连接在机架上的翻转座,所述的机架上设有用于驱动翻转座翻转的翻转驱动组件,所述的翻转座上设有夹爪气缸,所述的夹爪气缸用于承接盖子推送杆推出的盖子,所述的盖子压合组件包含设置在机架上的压合气缸,所述压合气缸的执行端上设有用于将盖子压合到包装筒上的压杆,所述的第二辅助定位组件包含设置在机架上的顶撑气缸,所述顶撑气缸的执行端上设有用于顶推包装筒的顶撑杆。

13.如上所述的一种自动灌装设备,所述的自动下料装置包含用于传送成品的传送带组件和用于将成品从快速夹具推送至传送带组件上的下料推送组件,所述的传送带组件包含主动辊、从动辊以及绕设于主动辊和从动辊之间的传送带,所述的传送带上设有定位凸条,所述的下料推送组件包含滑动连接在在机架上的下料推送座,所述的下料推送座上设有下料推送杆,所述的机架上设有用于驱动下料推送座动作以将成品从快速夹具推送至传送带上的下料推送气缸。

14.如上所述的一种自动灌装设备,所述传送带组件的尾部设有用于给成品的外侧喷码的喷码组件,所述的喷码组件包含喷码滚轮、喷码电机、喷码座和喷码气缸,所述的喷码气缸设置在机架上,所述的喷码座设置在喷码气缸的执行端,所述的喷码电机设置在喷码座上,所述的喷码滚轮设置在喷码电机的旋转轴上。

15.如上所述的一种自动灌装设备,所述的快速夹具包含夹具本体,所述的夹具本体上设有用于定位包装筒的定位腔,所述的定位腔内设有至少一组用于将包装筒锁定在定位腔内的气压式膨胀组件;当对气压式膨胀组件注入高压气体能使气压式膨胀组件发生膨胀进而使包装筒锁定在定位腔内。

16.如上所述的一种自动灌装设备,所述的气压式膨胀组件包含定位座、与定位座密封连接的膨胀皮,所述的膨胀皮和定位座之间设有膨胀腔。

17.本实用新型的有益效果是:

18.1、本实用新型的自动灌装设备通过输送装置循环地输送用于夹持包装筒的快速夹具,通过上料装置实现空的包装筒的自动上料,通过灌装装置实现物料的自动灌装,通过压盖装置实现自动压盖密封,通过自动下料装置将成品下料,能够主动地完成物料的灌装和密封,具有自动化程度高,工作效率高的优点。

19.2、本实用新型的灌装装置通过将灌装头转动连接在机架上,通过灌装头驱动组件驱动灌装头转动,当对包装罐灌装完毕之后,通过驱动灌装头转动可以将物料快速地切断,

避免物料在包装筒和灌装头之间“藕断丝连”。

20.3、本实用新型通过盖子上料组件、盖子接料转盘、盖子推送组件、盖子夹持翻转组件以及盖子压合组件,实现盖子的自动输出、自动推送、自动翻转、自动压合,能够将盖子自动地装配到包装筒上,具有自动化程度高、效率高的优点。

21.4、本实用新型通过在夹具本体的定位腔内设有用于将工件锁定在定位腔内的气压式膨胀组件,通过对气压式膨胀组件注入高压气体使气压式膨胀组件发生膨胀进而使工件锁定在定位腔内,能够快速的将工件定位在定位腔内,能够实现快速夹紧、快速松开的功能,能提高工作效率。

22.下面将结合附图和具体实施方式对本实用新型做进一步说明。

附图说明

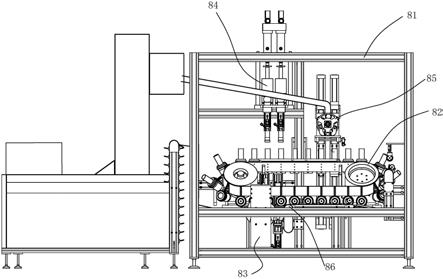

23.图1为本实用新型的自动灌装设备的正视示意图;

24.图2为本实用新型的自动灌装设备的俯视示意图;

25.图3为本实用新型中输送装置、自动下料装置连接在机架上的结构示意图;

26.图4为本实用新型中输送装置、上料装置连接在机架上的结构示意图;

27.图5为图4中标记的a部分的放大图;

28.图6为本实用新型中喷码组件的结构示意图;

29.图7为本实用新型中包装筒移载组件的结构示意图;

30.图8为本实用新型中输送装置、灌装装置连接在机架上的结构示意图;

31.图9为本实用新型中灌装装置的灌装头、灌装头驱动组件、灌装组件以及第一辅助定位组件的位置关系示意图;

32.图10为本实用新型中输送装置、压盖装置连接在机架上的结构示意图;

33.图11为本实用新型中压盖装置的盖子上料组件、盖子接料转盘、盖子推送组件、盖子夹持翻转组件以及盖子压合组件的连接关系示意图;

34.图12为本实用新型中压盖装置的盖子上料组件、盖子接料转盘、盖子推送组件、盖子夹持翻转组件以及盖子压合组件的分解示意图;

35.图13为本实用新型中输送装置、下料推送组件连接在机架上的结构示意图;

36.图14为图13中标记的b部分的放大图;

37.图15为本实用新型中快速夹具的结构示意图;

38.图16为本实用新型中快速夹具的立体剖视图;

39.图17为图5中标记的c部分的放大图;

40.图18为图5中标记的d部分的放大图;

41.图19为本实用新型中快速夹具的分解示意图。

具体实施方式

42.下面结合附图对本实用新型的实施方式作详细说明。

43.如图1至图19所示,本实施例的一种自动灌装设备,包括:机架81、输送装置82、上料装置83、灌装装置84、压盖装置85以及自动下料装置86,所述的输送装置82设置在机架81上,所述的输送装置82上设有多组用于夹持包装筒1001的快速夹具6000,所述的机架81上

沿快速夹具6000的输送方向依次设有上料工位801、灌装工位802、压盖工位803以及下料工位804;所述的上料装置83设置在机架81上,用于将包装筒1001输送到运动到上料工位801的快速夹具6000内;所述的灌装装置84设置在机架81上,用于对将产品灌装到运动到灌装工位802的包装筒1001内;所述的压盖装置85设置在机架81上,用于将盖子1002压合到运动到灌装工位802的包装筒1001上;所述的自动下料装置86设置在机架81上,用于将运动到下料工位804的产品盒下料。

44.本实用新型的自动灌装设备通过输送装置循环地输送用于夹持包装筒的快速夹具,通过上料装置实现空的包装筒的自动上料,通过灌装装置实现物料的自动灌装,通过压盖装置实现自动压盖密封,通过自动下料装置将成品下料,能够主动地完成物料的灌装和密封,具有自动化程度高,工作效率高的优点。

45.输送装置用于实现自动输送包装筒1001,所述的输送装置82包含至少两个转动连接在机架81上的带轮821,所述的带轮821之间绕设有皮带822,多组所述的快速夹具6000设置在皮带822上,所述的机架81上还设有用于驱动带轮821转动的驱动电机。

46.本实施例中,为了时包装筒在进行上料和下料的时候,处于水平状态,在进行灌装和压盖的时候,包装筒处于竖直状态,为此,带轮的旋转中心与水平面的夹角为45

°

,同时快速夹具6000通过夹具定位架11连接在皮带上。

47.如图4、图5、图7所示,上料装置83用于将空的包装筒输送到输送装置上的快速夹具6000内,上料装置83包含包装筒存储箱831、包装筒输出组件832、倾斜导板833和包装筒移载组件834,所述的包装筒存储箱831设置在机架81上用于存储包装筒1001,所述的包装筒输出组件832设在包装筒存储箱831的一侧用于将包装筒存储箱831内的包装筒1001逐个地输出,所述倾斜导板833位置更高的一侧与包装筒输出组件832的输出端对接,所述的包装筒移载组件834包含转动连接在机架81上的包装筒接料转盘8341,所述的机架81上设有用于驱动包装筒接料转盘8341转动的电机,所述的包装筒接料转盘8341上设有多个能与倾斜导板833位置更低的一侧对接的包装筒接料槽8342,所述的机架81上还设有用于将包装筒接料槽8342上的包装筒1001推送至快速夹具6000内的包装筒推送组件8343。

48.如图7所示,包装筒推送组件8343包含设在机架81上的包装筒推送气缸83431,所述包装筒推送气缸83431的执行端上设有用于将包装筒接料槽8342上的包装筒1001推送至快速夹具6000内的包装筒推送块83432。

49.如图8-图10所示,灌装装置84包含灌装头841、灌装组件842和第一辅助定位组件843,所述的转动连接在机架81上,用于往空的包装筒1001灌装物料;所述的灌装头驱动组件844设置在机架81上,用于驱动灌装头841转动;所述的灌装组件842设置在机架81上,用于将物料输送到灌装头841,所述的灌装头841与灌装组件842的输出口对接;所述的第一辅助定位组件843设置在机架81上,用于对包装筒1001进行定位。本实用新型的灌装装置通过将灌装头转动连接在机架上,通过灌装头驱动组件驱动灌装头转动,当对包装罐灌装完毕之后,通过驱动灌装头转动可以将物料快速地切断,避免物料在包装筒和灌装头之间“藕断丝连”。

50.在进行灌装的时候需要对包装筒进行定位,第一辅助定位组件843包含滑动连接在机架81上的滑动座8431,所述的机架81上设有用于驱动滑动座8431升降的升降驱动装置8432,所述的滑动座8431上设有用于对包装筒1001进行定位的电磁铁a8433。通过电磁铁

a8433对快速夹具和包装筒进行吸附定位,防止,灌装头在转动时,包装筒也转动。

51.如图10-图12所示,压盖装置85包含盖子上料组件851、盖子接料转盘852、盖子夹持翻转组件853、盖子推送组件854、盖子压合组件855以及第二辅助定位组件856,所述的盖子上料组件851设置在机架81上,用于输出盖子1002;所述的盖子接料转盘852转动连接在机架81上,所述的盖子接料转盘852上设有与盖子上料组件851的输出端对接的盖子接料槽8521;所述的盖子推送组件854设置在机架81上,用于将位于盖子接料槽8521的盖子1002推出;所述的盖子夹持翻转组件853设置在机架81上,用于夹持被盖子推送组件854推出的盖子,并将盖子1002翻转至包装筒1001的正上方;所述的盖子压合组件855设置在机架81上,用于将位于包装筒1001的正上方的盖子1002压合到包装筒1001上。

52.本实用新型通过盖子上料组件、盖子接料转盘、盖子推送组件、盖子夹持翻转组件以及盖子压合组件,实现盖子的自动输出、自动推送、自动翻转、自动压合,能够将盖子自动地装配到包装筒上,具有自动化程度高、效率高的优点。

53.本实施例中,盖子推送组件用于将位于盖子接料槽8521的盖子1002推出,盖子推送组件854包含设在机架81上的盖子推送气缸8541,所述盖子推送气缸8541的执行端上设有用于将盖子接料槽8521上的盖子1002推送至能被盖子夹持翻转组件853夹住的盖子推送杆8542。

54.本实施例中,盖子夹持翻转组件853用于夹持被盖子推送组件854推出的盖子,并将盖子1002翻转至包装筒1001的正上方,盖子夹持翻转组件853包含转动连接在机架81上的翻转座8531,所述的机架81上设有用于驱动翻转座8531翻转的翻转驱动组件8532,所述的翻转座8531上设有夹爪气缸8533,所述的夹爪气缸8533用于承接盖子推送杆8542推出的盖子1002。

55.本实施例中,盖子压合组件855用于将位于包装筒1001的正上方的盖子1002压合到包装筒1001上,盖子压合组件855包含设置在机架81上的压合气缸8551,所述压合气缸8551的执行端上设有用于将盖子1002压合到包装筒1001上的压杆8552。

56.如图3所示,自动下料装置86用于将运动到下料工位804的产品盒下料至传送带组件861上,自动下料装置86包含用于传送成品的传送带组件861和用于将成品从快速夹具6000推送至传送带组件861上的下料推送组件862,所述的传送带组件861包含主动辊8611、从动辊8612以及绕设于主动辊8611和从动辊8612之间的传送带8613,所述的传送带8613上设有定位凸条86131,所述的下料推送组件862包含滑动连接在在机架81上的下料推送座8621,所述的下料推送座8621上设有下料推送杆8622,所述的机架81上设有用于驱动下料推送座8621动作以将成品从快速夹具6000推送至传送带8613上的下料推送气缸8623。

57.如图3和图6所示,为了对成品进行喷码,在传送带组件861的尾部设有用于给成品的外侧喷码的喷码组件863,所述的喷码组件863包含喷码滚轮8631、喷码电机8632、喷码座8633和喷码气缸8634,所述的喷码气缸8634设置在机架81上,所述的喷码座8633设置在喷码气缸8634的执行端,所述的喷码电机8632设置在喷码座8633上,所述的喷码滚轮8631设置在喷码电机8632的旋转轴上。

58.本实施例中,如图4至图8所示,快速夹具6000包括:夹具本体1,所述的夹具本体1上设有用于定位工件1001的定位腔101,所述的定位腔101内设有至少一组用于将工件1001锁定在定位腔101内的气压式膨胀组件2;当对气压式膨胀组件2注入高压气体能使气压式

膨胀组件2发生膨胀进而使工件1001锁定在定位腔101内。本实用新型通过在夹具本体的定位腔内设有用于将工件锁定在定位腔内的气压式膨胀组件,通过对气压式膨胀组件注入高压气体使气压式膨胀组件发生膨胀进而使工件锁定在定位腔内,能够快速的将工件定位在定位腔内,能够实现快速夹紧、快速松开的功能,能提高工作效率。

59.本实施例中,气压式膨胀组件2包含定位座21、与定位座21密封连接的膨胀皮22,所述的膨胀皮22和定位座21之间设有膨胀腔23,膨胀皮22可以采用具有弹性的材料制成,比如橡胶。

60.为了提高膨胀皮与定位座之间的密封效果,防止漏气,在定位座21上下两端分别设有台阶211,所述的膨胀皮22两端位于台阶211内;膨胀皮22两端并且位于台阶211的外侧设有凸出部221,凸出部221起密封的作用。

61.本实施例中,为了将提高定位的精度,在定位腔101内设有两组气压式膨胀组件2,两组气压式膨胀组件2之间设有分隔座3。

62.因为工件呈圆柱形,所以定位座21、膨胀皮22和分隔座3均呈环形;采用这种结构能够适用的工件的尺寸范围大,提高通用性。

63.本实施例中,分隔座3和定位腔101之间设有高压腔102,所述的定位座21内设有连通膨胀腔23和高压腔102的通道210;在夹具本体1内设有与高压腔102相通的气道103,所述的夹具本体1上且位于气道103的端部设有气门芯24,通过气门芯对高压腔102加注压力或者释放压力。如图13和图14所示,在上料工位801设有对快速夹具6000的气门芯24对接,往高压腔102内灌装压力,使空的包装筒定位在快速夹具6000内的加压装置87。在下料工位804设有用于触发快速夹具6000的气门芯24动作释放快速夹具6000内的压力,使快速夹具6000解除对包装筒的定位的去压装置88。

64.本实施例中,定位腔101的上部设有用于将两组气压式膨胀组件2和分隔座3锁定在定位腔101内的锁定件4;所述锁定件4与夹具本体1螺纹连接,所述的锁定件4与夹具本体1之间设有密封圈5。

65.为了进一步对工件进行夹持定位,在夹具本体1的底部设有用于将工件1001锁定在定位腔101内的电磁铁b6。

66.应当理解的是,本实用新型中采用术语“第一”、“第二”等来描述各种信息,但这些信息不应限于这些术语,这些术语仅用来将同一类型的信息彼此区分开。例如,在不脱离本实用新型范围的情况下,“第一”信息也可以被称为“第二”信息,类似的,“第二”信息也可以被称为“第一”信息。此外,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

67.以上所述是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理的前提下,还可以做出若干改进和变形,这些改进和变形也视为本实用新型的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。