1.本实用新型涉及汽车电子,具体涉及一种车载电子模块。

背景技术:

2.目前的超宽带天线模块以模内嵌件注塑为主,也就是将pin针的一端插到壳体内,然后将pin针的另一端插到pcb板的安插孔内,最后通过压接方式使pin针的另一端变形,从而使pin针与pcb板连接在一起。

3.但是供应这种超宽带天线模块零件的供应商只生产pin针与壳体集成在一起的集成零件,不生产单独的塑料壳体,而且这种集成零件被归类为连接器而不是一般的塑料件。在购买零件时,只能以连接器的价格购买到集成了pin针与塑料壳体的连接器,而连接器的模具、产线成本高,因此产品单价也相应较高。另外,连接器的开发时间长,严重影响了之后的超宽带天线模块的生产速度,而且通过连接器来选择供应商,可供选择的供应商相对较少。

技术实现要素:

4.有鉴于此,本实用新型提供一种车载电子模块,该模块的壳体为单独的塑料制件,因此该壳体的购买成本大大降低,开发周期显著缩短,可供选择的供应商也相对较多。

5.为解决上述技术问题,本实用新型采用以下技术方案:

6.本实用新型实施例的车载电子模块,包括:

7.壳体,所述壳体的后端形成有开口,所述壳体的前端形成有多个插针孔和接口部,所述壳体的内部两侧设有卡位部;

8.嵌入件,所述嵌入件包括pcb板、与所述插针孔一一对应的多个插针,多个所述插针的一端固定在所述pcb板的前端,多个所述插针的另一端穿过多个所述插针孔以设置于所述接口部内,所述pcb板的两侧固定于两个所述卡位部;

9.后盖,所述后盖扣合在所述壳体的后端的开口。

10.进一步地,所述卡位部形成为从所述壳体前端到所述壳体后端方向的两个互相平行的长槽。

11.进一步地,所述长槽的后端形成为弧形。

12.进一步地,所述壳体的对应于所述pcb板前端的位置形成有限位部,所述pcb板的前端抵在所述限位部上。

13.进一步地,所述限位部形成为两个凸沿,两个所述凸沿分别位于所述壳体内部前端的对应于所述pcb板的位置。

14.进一步地,所述凸沿形成为垂直于所述长槽的长条状。

15.进一步地,所述限位部形成为位于两个所述长槽内部前端的两个凸块。

16.进一步地,所述后盖的对应于所述pcb板的位置形成有凹槽,所述pcb板的后端嵌在所述凹槽内。

17.进一步地,所述后盖与所述壳体通过激光焊接连接。

18.进一步地,所述后盖为透光材料制件,所述壳体为吸光材料制件。

19.进一步地,所述车载电子模块为超宽带天线模块。

20.本实用新型的上述技术方案至少具有如下有益效果之一:

21.本实用新型的车载电子模块的壳体为单独的塑料制件,因此该壳体的购买成本大大降低,开发周期显著缩短,可供选择的供应商也相对较多。

附图说明

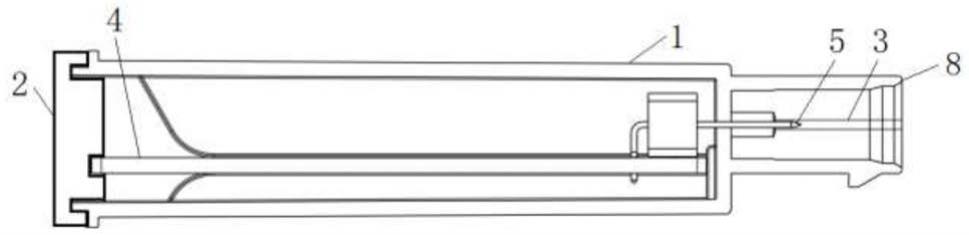

22.图1为本实用新型实施例的车载电子模块的剖视图;

23.图2为本实用新型实施例的车载电子模块的壳体的立体示意图;

24.图3为本实用新型实施例的车载电子模块的壳体的左视图。

25.附图标记:1.壳体;2.后盖;3.插针孔;4.pcb板;5.插针;6.长槽;7.限位部;8.接口部。

具体实施方式

26.为使本实用新型实施例的目的、技术方案和优点更加清楚,下面将结合本实用新型实施例的附图,对本实用新型实施例的技术方案进行清楚、完整地描述。显然,所描述的实施例是本实用新型的一部分实施例,而不是全部的实施例。基于所描述的本实用新型的实施例,本领域普通技术人员所获得的所有其他实施例,都属于本实用新型保护的范围。

27.除非另作定义,本实用新型中使用的技术术语或者科学术语应当为本实用新型所属领域内具有一般技能的人士所理解的通常意义。本实用新型中使用的“第一”、“第二”以及类似的词语并不表示任何顺序、数量或者重要性,而只是用来区分不同的组成部分。同样,“一个”或者“一”等类似词语也不表示数量限制,而是表示存在至少一个。“连接”或者“相连”等类似的词语并非限定于物理的或者机械的连接,而是可以包括电性的连接,不管是直接的还是间接的。“上”、“下”、“左”、“右”等仅用于表示相对位置关系,当被描述对象的绝对位置改变后,则该相对位置关系也相应地改变。

28.下面首先结合附图具体描述本实用新型的超宽带模块。

29.如图1-3所示,本实用新型的车载电子模块,包括壳体1、嵌入件、后盖2。壳体1的后端形成有开口,壳体1的前端形成有多个插针孔3和接口部8,壳体1的内部两侧设有卡位部;嵌入件包括pcb板4、与插针孔3一一对应的多个插针5,多个插针5的一端固定在pcb板4的前端,多个插针5的另一端穿过多个插针孔3以设置于接口部8内,pcb板4的两侧固定于两个卡位部;后盖2扣合在壳体1的后端的开口。在一个实施例中,该车载电子模块可以为超宽带天线模块。

30.本实用新型提供的车载电子模块的具体装配过程为:先将插针5与pcb板4连接到一起,连接方式分为两种,一种是上述的压接方式,另一种是通过回流焊的方式将插针5焊接到pcb板4上;然后将pcb板4从壳体1的后端开口处插入,使得插针5插入插针孔3且pcb板4的两侧被卡位部固定住;最后将后盖2扣合在壳体1的后端开口处,从而完成装配。本实用新型的车载电子模块的壳体1为单独的塑料制件,因此壳体1的购买成本大大降低,开发周期显著缩短,可供选择的供应商也相对较多。

31.进一步地,如图2-3所示,卡位部形成为从壳体1前端到壳体1后端方向的两个互相平行的长槽6。

32.车载电子模块的卡位部设置成长槽6,则pcb板4在插入壳体1的过程中,只需将pcb板4从长槽6的后端推入到前端即可。该长槽6的位置需要根据pcb板4与插针5的尺寸设计,以保证pcb板4在被推入后,插针5正好可以插入插针孔3,因此长槽6不仅具有定位的作用,还能起到导向的作用。这种结构使得装配过程更加简便快捷,有效地提高了装配效率。

33.进一步地,如图1-2所示,长槽6的后端形成为弧形。该弧形结构在pcb板4一开始插入时能起到导向的作用,大大减少了pcb板4对位不准的情况。

34.进一步地,如图2-3所示,壳体1的对应于pcb板4前端的位置形成有限位部7,pcb板4的前端抵在限位部7上。pcb板4在推入的过程中可能会用力过度,使得pcb板4推入过多,而限位部7则可以限制推入的距离以避免推入过多。

35.限位部7的结构和位置包括多种情况,例如:限位部7形成为两个凸沿,两个凸沿分别位于壳体1内部前端的对应于pcb板4的位置;凸沿形成为垂直于长槽6的长条状;限位部7形成为位于两个长槽6内部前端的两个凸块。

36.进一步地,如图1所示,后盖2的对应于pcb板4的位置形成有凹槽,pcb板4的后端嵌在凹槽内。pcb板4嵌在后盖2上的凹槽内可以进一步增强pcb板的牢固性。

37.进一步地,后盖2与壳体1通过激光焊接连接。采用激光产生的能量将壳体1与后盖2接触的部分融化,从而使两者粘合以起到密封的作用,而且壳体1的前端的接口部8与线束的插接端子采用密封连接,因此在车载电子模块与线束连接后形成的整个模块可以达到ip69防尘防水的要求。

38.进一步地,后盖2为透光材料制件,壳体1为吸光材料制件。后盖2选用透光材料可以让工作人员观察到壳体1内部的情况以判断内部是否出现损坏。

39.以上所述是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型所述原理的前提下,还可以作出若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。