1.本发明属于精密铸造技术领域,特别涉及一种轻合金机匣内部管路精准形成方法。

背景技术:

2.铝合金、镁合金等轻合金广泛应用于制备形状复杂、承力较小的结构铸件,如中介机匣、附件机匣以及驱动变速系统外壳等。这类结构件通常具有复杂的多孔内腔结构。由于其内腔薄厚不均,尺寸差别大,精度要求高,采用普通铸造方法制备难度较大,成品率很低。实际生产中,通常采用不锈钢管、铜管等利用嵌铸工艺形成复杂油路。中国专利cn201410279607.8公开了一种制造发动机铝材料机匣的方法,所述方法将钛合金管焊接成油路管道并固定砂型中,然后采用铸造方式将其嵌铸于航空发动机铝合金机匣中,用以在航空发动机铝合金机匣中形成复杂的油路,最后进行硫酸阳极化处理,得到符合设计要求的所述航空发动机铝合金机匣。对于一般结构特别复杂的机匣可采用精密铸造工艺成型。但是,形成机匣油路的金属管在制型过程及合金浇注过程中很难准确定位,常导致管壁尺寸精度差或出现废品。因此,如何保证金属管的准确位置是机匣精密铸造过程中的一个难题。

技术实现要素:

3.一种轻合金机匣内部管路精准形成方法,包括以下具体方法:

4.1)将金属管在校形模具工装内进行校形,使之与油路结构尺寸完全一致;

5.2)将校形后的金属管放置在复合蜡模模具,利用模具中定位点对金属管进行定位,制备含有蜡模径向定位带的复合蜡模,定位蜡模带间隔均匀分布在整个金属管长度方向上;

6.3)将复合蜡模金属管的两端涂封口蜡进行封口处理;

7.4)将带封口蜡的复合金属管放置在机匣模具内进行整体机匣蜡模成型;

8.5)利用精密铸造工艺进行制壳,模壳将金属管露出的两端进行固定定位;将模壳进行脱蜡、烧结,最终得到成品模壳;

9.6)进行浇铸,铸造后将金属管两端切除。

10.本发明中,金属管材质为不锈钢、铜合金、钛合金等其中的一种。

11.本发明中,金属管校形后需保持外形尺寸在公差要求范围内。

12.本发明中,金属管在复合蜡模模具中需设置定位点,定位点延径向方向对应设置且分布在金属管的两个端部及中间位置,其数量不少于3对,保证金属管复合蜡模壁厚的均匀性。

13.本发明中,金属管径向蜡模定位带分段设置,其定位带至少3段,定位带处蜡层最大直径等于局部铸件壁厚,保证复合蜡模在机匣蜡模中的精确位置。

14.本发明中,金属管复合蜡模采用注射工艺进行成型,蜡模模料预热温度55-69℃,

注射压力3-8个大气压,注射时间10-60秒,保压时间10-60秒。

15.本发明中,复合蜡模金属管的两个端口需进行封严处理,端口表面涂覆蜡皮的厚度0.1-1毫米,蜡皮的直径需大于金属管端口最大外径0.1-0.5毫米。

16.本发明中,整体机匣采用注射工艺进行成型,蜡模模料预热温度58-70℃,注射压力3-8个大气压,注射时间30-120秒,保压时间60-120秒。

17.本发明中,采用常规工艺制备模壳。面层采用氧化铝与硅溶胶混合制备,模壳背层料浆采用铝矾土或莫来石粉与硅溶胶混合制备;撒砂材料为锆英砂或莫来石或煤矸石其中的一种,目数为24-80目。

18.本发明中,模壳脱蜡温度为160-180℃,脱蜡压力为0.6-0.8mpa,时间10-30秒。

19.本发明中,模壳烧结温度为850℃-1050℃;保温时间2-6小时,烧结结束后,将模壳进行清洗并干燥。

20.本发明中,机匣合金可选用铝合金、镁合金等常用轻合金材料,浇注后将金属管露出的端部切除。

21.本发明的有益效果为:

22.本发明解决了管壁尺寸精度差或出现废品的问题,满足机匣内部油路精确定位需求。

附图说明

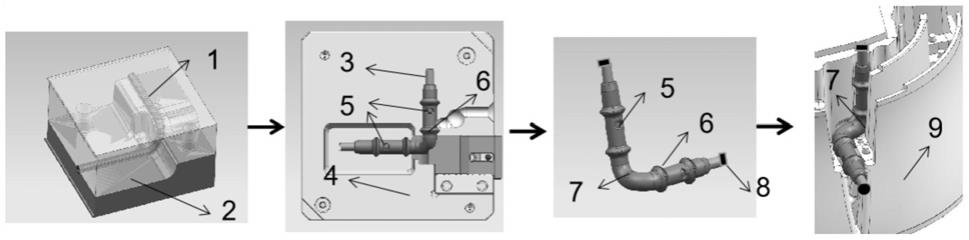

23.图1为本发明的流程图。

24.图1中:

25.1、金属管;2、校形模具;3、校形后的金属管;4、金属管外皮复合蜡模模具;5、金属管定位点;6、金属管蜡模定位带;7、复合蜡模;8、封口蜡;9、机匣模具。

26.实施例1

27.将金属管在校形模具工装内进行校形,使之与油路结构尺寸完全一致;金属管材质为不锈钢、铜合金、钛合金等其中的一种。金属管校形后需保持外形尺寸在公差要求范围内;将校形后的金属管放置在复合蜡模模具内,利用模具中定位点对金属管进行定位,定位点延径向方向对应设置且分布在金属管的两个端部及中间位置,其数量3对,保证金属管复合蜡模壁厚的均匀性;制备含有蜡模径向定位带的复合蜡模,定位蜡模带间隔均匀分布在整个金属管长度方向上;金属管径向蜡模定位带分段设置,其定位带3段,定位带处蜡层最大直径等于局部铸件壁厚,保证复合蜡模在机匣蜡模中的精确位置;金属管复合蜡模采用注射工艺进行成型,蜡模模料预热温度58℃,注射压力3个大气压,注射时间10秒,保压时间10秒;成型后将复合蜡模金属管的两端涂封口蜡进行封口处理,端口表面涂覆蜡皮的厚度0.2毫米,蜡皮的直径需大于金属管端口最大外径0.1毫米;将带封口蜡的复合金属管放置在机匣模具内进行整体机匣蜡模成型;采用注射工艺进行成型,蜡模模料预热温度60℃,注射压力6个大气压,注射时间50秒,保压时间120秒;利用精密铸造工艺进行制壳,面层采用氧化铝与硅溶胶混合制备,背层料浆采用铝矾土与硅溶胶混合制备;撒砂材料为锆英砂,目数为24-80目;利用模壳将金属管露出的两端进行固定定位;将模壳进行脱蜡,模壳脱蜡温度180℃,脱蜡压力为0.6mpa,时间10秒,然后将模壳进行烧结,模壳烧结温度为850℃;保温时间4小时,烧结结束后对模壳进行清洗并干燥,最终得到成品模壳;机匣浇注合金选用铝

合金,铸造后将金属管露出的端部切除。

28.实施例2

29.将金属管在校形模具工装内进行校形,使之与油路结构尺寸完全一致;金属管材质为不锈钢、铜合金、钛合金等其中的一种。金属管校形后需保持外形尺寸在公差要求范围内;将校形后的金属管放置在复合蜡模模具内,利用模具中定位点对金属管进行定位,定位点延径向方向对应设置且分布在金属管的两个端部及中间位置,其数量4对,保证金属管复合蜡模壁厚的均匀性;制备含有蜡模径向定位带的复合蜡模,定位蜡模带间隔均匀分布在整个金属管长度方向上;金属管径向蜡模定位带分段设置,其定位带4段,定位带处蜡层最大直径等于局部铸件壁厚,保证复合蜡模在机匣蜡模中的精确位置;金属管复合蜡模采用注射工艺进行成型,蜡模模料预热温度58℃,注射压力3个大气压,注射时间20秒,保压时间20秒;成型后将复合蜡模金属管的两端涂封口蜡进行封口处理,端口表面涂覆蜡皮的厚度0.2毫米,蜡皮的直径需大于金属管端口最大外径0.2毫米;将带封口蜡的复合金属管放置在机匣模具内进行整体机匣蜡模成型;采用注射工艺进行成型,蜡模模料预热温度58℃,注射压力6个大气压。注射时间100秒,保压时间120秒;利用精密铸造工艺进行制壳,面层采用氧化铝与硅溶胶混合制备,背层料浆采用莫来石粉与硅溶胶混合制备;撒砂材料为莫来石,目数为24-80目;利用模壳将金属管露出的两端进行固定定位;将模壳进行脱蜡,模壳脱蜡温度165℃,脱蜡压力为0.8mpa,时间10秒,然后将模壳进行烧结,模壳烧结温度为1050℃;保温时间2小时,烧结结束后对模壳进行清洗并干燥,最终得到成品模壳;机匣浇注合金采用镁合金,铸造后将金属管露出的端部切除。

30.实施例3

31.将金属管在校形模具工装内进行校形,使之与油路结构尺寸完全一致;金属管材质为不锈钢、铜合金、钛合金等其中的一种。金属管校形后需保持外形尺寸在公差要求范围内;将校形后的金属管放置在复合蜡模模具内,利用模具中定位点对金属管进行定位,定位点延径向方向对应设置且分布在金属管的两个端部及中间位置,其数量3对,保证金属管复合蜡模壁厚的均匀性;制备含有蜡模径向定位带的复合蜡模,定位蜡模带间隔均匀分布在整个金属管长度方向上;金属管径向蜡模定位带分段设置,其定位带4段,定位带处蜡层最大直径等于局部铸件壁厚,保证复合蜡模在机匣蜡模中的精确位置;金属管复合蜡模采用注射工艺进行成型,蜡模模料预热温度65℃,注射压力3个大气压,注射时间20秒,保压时间20秒;成型后将复合蜡模金属管的两端涂封口蜡进行封口处理,端口表面涂覆蜡皮的厚度1毫米,蜡皮的直径需大于金属管端口最大外径0.5毫米;将带封口蜡的复合金属管放置在机匣模具内进行整体机匣蜡模成型;采用注射工艺进行成型,蜡模模料预热温度70℃,注射压力8个大气压,注射时间120秒,保压时间120秒;利用精密铸造工艺进行制壳,面层采用氧化铝与硅溶胶混合制备,背层料浆采用铝矾土与硅溶胶混合制备;撒砂材料为煤矸石,目数为24-80目;利用模壳将金属管露出的两端进行固定定位;将模壳进行脱蜡,模壳脱蜡温度170℃,脱蜡压力为0.6mpa,时间20秒,然后将模壳进行烧结,模壳烧结温度为1000℃;保温时间3小时,烧结结束后对模壳进行清洗并干燥,最终得到成品模壳;机匣浇注合金选用铝合金材料,铸造后将金属管露出的端部切除。

32.实施例4

33.将金属管在校形模具工装内进行校形,使之与油路结构尺寸完全一致;金属管材

质为不锈钢、铜合金、钛合金等其中的一种。金属管校形后需保持外形尺寸在公差要求范围内;将校形后的金属管放置在复合蜡模模具内,利用模具中定位点对金属管进行定位,定位点延径向方向对应设置且分布在金属管的两个端部及中间位置,其数量4对,保证金属管复合蜡模壁厚的均匀性;制备含有蜡模径向定位带的复合蜡模,定位蜡模带间隔均匀分布在整个金属管长度方向上;金属管径向蜡模定位带分段设置,其定位带3段,定位带处蜡层最大直径等于局部铸件壁厚,保证复合蜡模在机匣蜡模中的精确位置;金属管复合蜡模采用注射工艺进行成型,蜡模模料预热温度58℃,注射压力5个大气压,注射时间15秒,保压时间15秒;成型后将复合蜡模金属管的两端涂封口蜡进行封口处理,端口表面涂覆蜡皮的厚度0.8毫米,蜡皮的直径需大于金属管端口最大外径0.5毫米;将带封口蜡的复合金属管放置在机匣模具内进行整体机匣蜡模成型;采用注射工艺进行成型,蜡模模料预热温度58℃,注射压力6个大气压,注射时间120秒,保压时间120秒;利用精密铸造工艺进行制壳,面层采用氧化铝与硅溶胶混合制备,背层料浆采用莫来石粉与硅溶胶混合制备;撒砂材料为锆英砂,目数为24-80目;利用模壳将金属管露出的两端进行固定定位;将模壳进行脱蜡,模壳脱蜡温度165℃,脱蜡压力为0.6mpa,时间10秒,然后将模壳进行烧结,模壳烧结温度为850℃;保温时间4小时,烧结结束后对模壳进行清洗并干燥,最终得到成品模壳;机匣浇注合金选用镁合金材料,铸造后将金属管露出的端部切除。

34.图1中 1金属管2校形模具3校形后的金属管4金属管外皮复合蜡模模具5金属管定位点6金属管蜡模定位带7复合蜡模8封口蜡9机匣模具。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。