1.本发明涉及电感技术领域,尤其涉及一种热压电感材料、制备方法及一体成型电感。

背景技术:

2.随着jedec固态技术协会正式公布ddr5内存行业标准开始,ddr5内存便已经算悄然纸面发布。ddr5标准将在未来为云端网络、高性能计算、人工智能以及消费级游戏电竞领域提供性能和能耗方面的关键性升级。随着5g时代的到来,数据爆炸式增长,当前ddr4内存带宽难以满足发展迅猛的密集数据和密集计算对带宽的需求。为了处理这些应用带来的海量数据增长,服务器和数据中心需要更大的内存带宽和内存容量。ddr5内存的关键性指标便在于更高的带宽与更大的内存密度和更低的功耗。而随着电源电压降至1.1v,功率电感的压降进一步增大,将导致电感功耗的上升,从而降低ddr5的功耗优势。

3.软磁合金材料高饱和磁通密度、高磁导率、优异的电流叠加和高居里温度等特点被广泛用于电子设备电源技术中,在电源到器件的能量转换中起到关键作用。然而传统合金磁粉芯材料电阻率低,高频下涡流大,发热严重,而铁氧体材料高频损耗低,但直流叠加性能差,无法满足大功率下的工作要求。

4.因此,现有技术存在缺陷,需要改进。

技术实现要素:

5.本发明要解决的技术问题是:提供一种热压电感材料、制备方法及一体成型电感,满足电感在高频大电流大功率的工作要求。

6.本发明的技术方案如下:提供一种热压电感材料的制备方法,包括以下步骤。

7.s1:将原材料在高温下熔炼成金属液,对金属液进行雾化,然后对雾化后的金属液通过冷却水冷却,形成粉末状复合材料;其中,原材料的组分为61-75wt%fe、3-5wt%si、19.4-25wt%ni、1.2-4.0wt%cr、0.5-2.0wt%b、0.3-1.0wt%p、0.3-1.0wt%cu、0.3-1.0wt%nb;其中冷却水中含有氧化镁粉末。

8.s2:将粉末状复合材料在200-400℃、还原气氛下处理0.2-1.5小时,去除粉末状复合材料表面吸附的氧;得到干燥复合材料。还原气氛优选一氧化碳或者氢气。

9.s3:将干燥复合材料与含有磷酸盐的水溶液混合,然后干燥形成磷酸盐包覆复合材料。

10.s4:将磷酸盐包覆复合材料与液态树脂材料混合均匀,得到多层包覆的复合材料,即热压电感材料。

11.雾化后的金属液通过冷却水快速冷却形成非晶材料,非晶材料本身具有较高的绝缘阻抗,从而降低制成的电感的损耗;通过包覆氧化镁层、盐酸盐层以及树脂层,能够进一步提升绝缘阻抗,从而降低制成的电感的损耗,满足电感在高频大电流大功率工作时的需求。

12.在步骤s1中,所述金属液变成粉末状复合材料的方法为:高压气流将金属液喷出,并通过氩气或氮气将金属液破碎成液滴状,落入水流中冷却形成粉末状复合材料。

13.所述氧化镁粉末在冷却水中的含量为3wt%-5wt%,所述氧化镁粉末的粒径为10-900nm。

14.步骤s3中的干燥复合材料选用粒径为1.5-15um的球形颗粒;通过在步骤s1或s2中对粉末状复合材料筛选,或者通过在步骤s2或s3中对干燥复合材料进行筛选。

15.在步骤s3中,所述磷酸盐的水溶液中的磷酸盐的质量百分比为5wt%-10wt%,磷酸盐的水溶液添加比例为干燥复合材料重量的10wt%-20wt%,干燥温度为80℃-120℃。

16.所述磷酸盐为磷酸锌、磷酸锰、磷酸铁中的至少一种。

17.在步骤s4中,所述液态树脂为硅溶胶或硅树脂,所述液态树脂为磷酸盐包覆复合材料重量的1wt%-5wt%;其中,所述硅溶胶或硅树脂的ph值为9-11。

18.一种一体成型电感,包括:磁芯本体、绕在所述磁芯本体上的线圈;所述磁芯本体采用前述的热压电感材料在350℃-500℃、50-70kg/mm2的压力下压制而成,所述线圈表面涂覆有厚度为10-50um的硅树脂层或硅酮树脂层或含有硅微粉的硅树脂层或含有硅微粉的硅酮树脂层。

19.一种一体成型电感,包括:磁芯本体、线圈,所述线圈表面涂覆有厚度为10-50um的硅树脂层或硅酮树脂层或含有硅微粉的硅树脂层或含有硅微粉的硅酮树脂层;所述磁芯本体包括:上盖磁芯、下盖磁芯,所述上盖磁芯、下盖磁芯均采用前述的热压电感材料在15-30kg/mm2压力下压制而成,然后将线圈夹在上盖磁芯与下盖磁芯之间并在15-30kg/mm2压力下压制成形成内部带有线圈的坯料,最后将胚料放在模具中,在350℃-500℃、50-70kg/mm2的压力下,保压3-40分钟,制成一体成型电感。

20.350℃-500℃为粉末状复合材料的纳米晶转换点,在转换过程中最大程度的释放在压制过程中形成的应力,并通过纳米晶化使材料的功耗进一步降低;进一步地,在热压过程中,磷酸盐、氧化镁以及mg和si的共晶氧化层共同形成黏结层,在热压后使颗粒间形成粘结效应,不会出现树脂在高温过程中的老化导致产品形成裂纹等导致功耗的恶化,进一步保证产品的低功耗特性。

21.在形成粉末状复合材料过程中,冷却水中的氧化镁会与雾化后的金属液中的硅形成mg和si的共晶氧化层,且冷却过程起到迅速降低金属液滴温度易于形成非晶态且在表面形成均匀的氧化镁包覆层。

22.在热压过程中,磷酸盐会与氧化镁一同形成一层钝化层,该钝化层能够与mg和si的共晶氧化层共同形成黏结层,因此可以在热压合的过程中形成粉末间的连接层并提供绝缘和钝化的作用,从而可以增强绝缘阻抗,满足电感在高频大电流大功率的工作要求。

23.采用上述方案,本发明提供一种热压电感材料、制备方法及一体成型电感,通过材料成分的非晶化设计使用材料本身具有较高的绝缘阻抗,并通过多层包覆进一步降低损耗,通过在热压温度设计在纳米晶转换点,在转换过程中最大程度的释放在压制过程中形成的应力,并通过纳米晶化使材料的功耗进一步降低。通过包覆层的设计,在热压过程中,磷酸盐、氧化镁以及mg和si的共晶氧化层共同形成黏结层,使颗粒间形成粘结效应,不会出现树脂在高温过程中的老化导致产品形成裂纹等导致功耗的恶化进一步保证产品的低功耗特征;满足电感在高频大电流大功率的工作要求。

附图说明

24.图1为本发明的热压电感材料的制备方法的流程示意图;

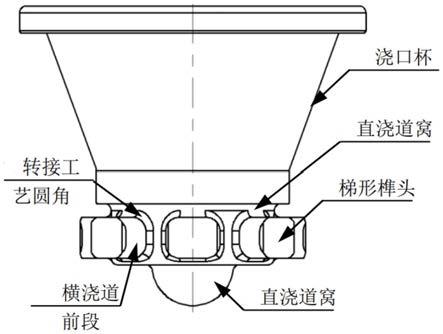

25.图2为上盖磁芯的结构示意图;

26.图3为下盖磁芯的结构示意图;

27.图4为一体成型电感的结构示意图。

具体实施方式

28.以下结合附图和具体实施例,对本发明进行详细说明。

29.实施例1

30.请参阅图1,本实施例提供一种热压电感材料的制备方法,包括以下步骤:

31.s1:将原材料在高温下用真空熔炼炉熔炼成金属液,对金属液进行雾化,然后对雾化后的金属液通过冷却水冷却,形成粉末状复合材料;其中,原材料的组分为61wt%fe、5wt%si、25wt%ni、4.0wt%cr、2.0wt%b、1.0wt%p、1.0wt%cu、1.0wt%nb;其中冷却水中含有氧化镁粉末。所述金属液变成粉末状复合材料的方法为:高压气流将金属液喷出,并通过氩气或氮气将金属液破碎成液滴状,落入水流中冷却形成粉末状复合材料。所述氧化镁粉末在冷却水中的含量为5wt%,所述氧化镁粉末的粒径为10-900nm。

32.s2:将粉末状复合材料在200℃、还原气氛下处理1.5小时,去除粉末状复合材料表面吸附的氧;得到干燥复合材料。

33.s3:将干燥复合材料与含有磷酸盐的水溶液混合,然后干燥形成磷酸盐包覆复合材料。步骤s3中的干燥复合材料选用粒径为1.5-15um的球形颗粒;通过在步骤s1或s2中对粉末状复合材料筛选,或者通过在步骤s2或s3中对干燥复合材料进行筛选。所述磷酸盐的水溶液中的磷酸盐的质量百分比为10wt%,磷酸盐的水溶液添加比例为干燥复合材料重量的20wt%,干燥温度为120℃。所述磷酸盐为磷酸锌、磷酸锰、磷酸铁三种,三者的质量比为1:1:1。

34.s4:将磷酸盐包覆复合材料与液态树脂材料混合均匀,得到多层包覆的复合材料,即热压电感材料。所述液态树脂为硅溶胶或硅树脂,所述液态树脂为磷酸盐包覆复合材料重量的5wt%;其中,所述硅溶胶或硅树脂的ph值为11。

35.本实施例还提供一种一体成型电感,包括:磁芯本体、线圈,所述线圈表面涂覆有厚度为50um的硅树脂层;所述磁芯本体包括:上盖磁芯、下盖磁芯,所述上盖磁芯、下盖磁芯均采用前述的热压电感材料在20kg/mm2压力下压制而成,然后将线圈夹在上盖磁芯与下盖磁芯之间并在30kg/mm2压力下压制成形成内部带有线圈的坯料,最后将胚料放在模具中,在350℃、70kg/mm2的压力下,保压20分钟,制成一体成型电感。同时,用200kg/mm2的单位压力制备磁环。

36.实施例2

37.请参阅图1,本实施例提供一种热压电感材料的制备方法,包括以下步骤:

38.s1:将原材料在高温下用真空熔炼炉熔炼成金属液,对金属液进行雾化,然后对雾化后的金属液通过冷却水冷却,形成粉末状复合材料;其中,原材料的组分为68wt%fe、4wt%si、22wt%ni、3.0wt%cr、1.0wt%b、0.7wt%p、0.6wt%cu、0.7wt%nb;其中冷却水中含有氧化镁粉末。所述金属液变成粉末状复合材料的方法为:高压气流将金属液喷出,并通

过氩气或氮气将金属液破碎成液滴状,落入水流中冷却形成粉末状复合材料。所述氧化镁粉末在冷却水中的含量为4wt%,所述氧化镁粉末的粒径为10-900nm。

39.s2:将粉末状复合材料在300℃、还原气氛下处理1小时,去除粉末状复合材料表面吸附的氧;得到干燥复合材料。

40.s3:将干燥复合材料与含有磷酸盐的水溶液混合,然后干燥形成磷酸盐包覆复合材料。步骤s3中的干燥复合材料选用粒径为3-7um的球形颗粒;通过在步骤s1或s2中对粉末状复合材料筛选,或者通过在步骤s2或s3中对干燥复合材料进行筛选。所述磷酸盐的水溶液中的磷酸盐的质量百分比为8wt%,磷酸盐的水溶液添加比例为干燥复合材料重量的15wt%,干燥温度为100℃。所述磷酸盐为磷酸锌、磷酸锰、磷酸铁三种,三者的质量比为1:1:1。

41.s4:将磷酸盐包覆复合材料与液态树脂材料混合均匀,得到多层包覆的复合材料,即热压电感材料。所述液态树脂为硅溶胶或硅树脂,所述液态树脂为磷酸盐包覆复合材料重量的3wt%;其中,所述硅溶胶或硅树脂的ph值为10。

42.本实施例还提供一种一体成型电感,包括:磁芯本体、线圈,所述线圈表面涂覆有厚度为25um的硅酮树脂层;所述磁芯本体包括:上盖磁芯、下盖磁芯,所述上盖磁芯、下盖磁芯均采用前述的热压电感材料在15kg/mm2压力下压制而成,然后将线圈夹在上盖磁芯与下盖磁芯之间并在25kg/mm2压力下压制成形成内部带有线圈的坯料,最后将胚料放在模具中,在400℃、60kg/mm2的压力下,保压10分钟,制成一体成型电感。同时,用200kg/mm2的单位压力制备磁环。

43.实施例3

44.请参阅图1,本实施例提供一种热压电感材料的制备方法,包括以下步骤:

45.s1:将原材料在高温下用真空熔炼炉熔炼成金属液,对金属液进行雾化,然后对雾化后的金属液通过冷却水冷却,形成粉末状复合材料;其中,原材料的组分为75wt%fe、3wt%si、19.4wt%ni、1.2wt%cr、0.5wt%b、0.3wt%p、0.3wt%cu、0.3wt%nb;其中冷却水中含有氧化镁粉末。所述金属液变成粉末状复合材料的方法为:高压气流将金属液喷出,并通过氩气或氮气将金属液破碎成液滴状,落入水流中冷却形成粉末状复合材料。所述氧化镁粉末在冷却水中的含量为3wt%,所述氧化镁粉末的粒径为10-900nm。

46.s2:将粉末状复合材料在400℃、还原气氛下处理0.2小时,去除粉末状复合材料表面吸附的氧;得到干燥复合材料。

47.s3:将干燥复合材料与含有磷酸盐的水溶液混合,然后干燥形成磷酸盐包覆复合材料。步骤s3中的干燥复合材料选用粒径为3-7um的球形颗粒;通过在步骤s1或s2中对粉末状复合材料筛选,或者通过在步骤s2或s3中对干燥复合材料进行筛选。所述磷酸盐的水溶液中的磷酸盐的质量百分比为5wt%,磷酸盐的水溶液添加比例为干燥复合材料重量的10wt%,干燥温度为80℃。所述磷酸盐为磷酸锌、磷酸锰、磷酸铁三种,三者的质量比为1:1:1。

48.s4:将磷酸盐包覆复合材料与液态树脂材料混合均匀,得到多层包覆的复合材料,即热压电感材料。所述液态树脂为硅溶胶或硅树脂,所述液态树脂为磷酸盐包覆复合材料重量的1wt%;其中,所述硅溶胶或硅树脂的ph值为9。

49.本实施例还提供一种一体成型电感,包括:磁芯本体、线圈,所述线圈表面涂覆有

厚度为10um的含有硅微粉的硅树脂层;所述磁芯本体包括:上盖磁芯、下盖磁芯,所述上盖磁芯、下盖磁芯均采用前述的热压电感材料在10kg/mm2压力下压制而成,然后将线圈夹在上盖磁芯与下盖磁芯之间并在15kg/mm2压力下压制成形成内部带有线圈的坯料,最后将胚料放在模具中,在500℃、50kg/mm2的压力下,保压5分钟,制成一体成型电感。同时,用200kg/mm2的单位压力制备磁环。

50.实施例4

51.请参阅图1,本实施例提供一种热压电感材料的制备方法,包括以下步骤:

52.s1:将原材料在高温下用真空熔炼炉熔炼成金属液,对金属液进行雾化,然后对雾化后的金属液通过冷却水冷却,形成粉末状复合材料;其中,原材料的组分为72wt%fe、4wt%si、20.4wt%ni、2.2wt%cr、0.5wt%b、0.3wt%p、0.3wt%cu、0.3wt%nb;其中冷却水中含有氧化镁粉末。所述金属液变成粉末状复合材料的方法为:高压气流将金属液喷出,并通过氩气或氮气将金属液破碎成液滴状,落入水流中冷却形成粉末状复合材料。所述氧化镁粉末在冷却水中的含量为4.5wt%,所述氧化镁粉末的粒径为10-900nm。

53.s2:将粉末状复合材料在350℃、还原气氛下处理0.8小时,去除粉末状复合材料表面吸附的氧;得到干燥复合材料。

54.s3:将干燥复合材料与含有磷酸盐的水溶液混合,然后干燥形成磷酸盐包覆复合材料。步骤s3中的干燥复合材料选用粒径为3-7um的球形颗粒;通过在步骤s1或s2中对粉末状复合材料筛选,或者通过在步骤s2或s3中对干燥复合材料进行筛选。所述磷酸盐的水溶液中的磷酸盐的质量百分比为9wt%,磷酸盐的水溶液添加比例为干燥复合材料重量的16wt%,干燥温度为110℃。所述磷酸盐为磷酸锌、磷酸锰、磷酸铁三种,三者的质量比为1:1:1。

55.s4:将磷酸盐包覆复合材料与液态树脂材料混合均匀,得到多层包覆的复合材料,即热压电感材料。所述液态树脂为硅溶胶或硅树脂,所述液态树脂为磷酸盐包覆复合材料重量的4wt%;其中,所述硅溶胶或硅树脂的ph值为11。

56.本实施例还提供一种一体成型电感,包括:磁芯本体、线圈,所述线圈表面涂覆有厚度为40um的含有硅微粉的硅酮树脂层;所述磁芯本体包括:上盖磁芯、下盖磁芯,所述上盖磁芯、下盖磁芯均采用前述的热压电感材料在18kg/mm2压力下压制而成,然后将线圈夹在上盖磁芯与下盖磁芯之间并在25kg/mm2压力下压制成形成内部带有线圈的坯料,最后将胚料放在模具中,在450℃、65kg/mm2的压力下,保压17分钟,制成一体成型电感。同时,用200kg/mm2的单位压力制备磁环。

57.对比例1

58.用于一体成型电感的金属磁性粉末,按质量百分比取98%铁硅铬合金粉末、0.05%成膜剂、1.65%润滑剂及0.3%粘接剂 固化剂,其中,胶粘剂和固化剂的比例为1:0.5.其中铁硅铬合金粉末按质量百分比包括2.5wt%-6.5wt%铬、3wt%-11wt%硅及83wt%-95wt%铁。第一步:按照配比称取相应重量的原材料。第二步:把成膜剂加入溶剂中搅拌得到成膜溶液,将成膜溶液加入到铁硅铬合金粉末中,充分搅拌后进行烘烤,再进行第一过筛,得到成膜金属粉末。其中成膜剂为磷酸,溶剂为纯净水、丙酮或酒精;粘结剂为环氧树脂,优选双酚a型环氧树脂;固化剂为酚醛树脂、润滑剂是硬脂酸锌。其中烘烤温度为80℃,烘烤时间为2h。第三步:把粘接剂加入到溶剂中搅拌得到胶化溶液,将胶化溶液加入到

成膜金属粉末中充分搅拌后第二次过筛,接着进行烘烤再进行第三次过筛,得到胶化金属粉末;其中第二次过筛的筛网目数为30目-60目,颗粒湿度为5%。其中第三次过筛的筛网目数为40目-200目。其中第三步中的烘烤温度为60℃,烘烤时间为4h。第四步:把润滑剂加入到胶化金属粉末中搅拌均匀得到金属磁性粉末。按配比加入润滑剂,可以改善粉体流动性。制备0420电感采用180℃模具,单位压力70kg/mm2制备,固化温度为180℃,固化时间2小时。同时,用200kg/mm2的单位压力制备磁环。

59.对比例2

60.使用铁基非晶质合金的粉末与铁基结晶质合金的粉末。混合90wt%的fe

77.27

co

0.1

p

10.8c9.31

cr2si

0.52

粉末以及10wt%的fe

88.6

cr

6.7

si

4.7

粉末后,添加丙烯酸树脂作为粘结剂以形成成型材料,随后在成型压力为200kg/mm2下经过加压成型得到具有大于104ω

·

cm的体积电阻率以及相对成型密度为82%的成型体;其中fe

77.27

co

0.1

p

10.8c9.31

cr2si

0.52

粉末的含氧量为1300-1400ppm,fe

88.6

cr

6.7

si

4.7

粉末的cr浓度为4.5wt%,且丙烯酸树脂粘结剂的使用量基于合金粉末组合物和粘结剂的总重量计为2wt%。同时,用200kg/mm2的单位压力制备磁环。

61.性能对比

62.将实施例1-4以及对比例1-2的粉料采用粉末成型压机进行压制成型,分别制得磁环的尺寸为外径(od)*内径(id)*厚度(th)=12.0mm*8.0mm*3.0mm和尺寸为长4mm*宽4mm*高2mm的一体成型电感。请参阅图2-图4,一体成型电感包括:磁芯本体10、线圈20,磁芯本体10由上盖磁芯11、下盖磁芯12热压后形成,线圈20表面设置有树脂层21,所述树脂层21为硅树脂层或硅酮树脂或含有硅微粉的硅树脂层或含有硅微粉的硅酮树脂层,线圈20引出两根引线22分别与磁芯本体10表面上的两个电极13连接,两个电极13之间设置有绝缘层14。

63.固化后的磁环使用电感精密分析仪测试磁环样品的起始磁导率μ(1mhz)和iwatsu-sy-8218型磁滞回线仪测试磁环损耗(f=1mhz,b=10mt)。固化后的电感使用电感精密分析仪测试磁环样品的电感值l(f=1mhz)和q(品质因素,f=1mhz)dcr(直流电阻)和acr(交流电阻)。

64.表1.实施例和对比例性能对比(φ12mm磁环)

[0065][0066]

表2.实施例和对比例性能对比(0420电感)

[0067][0068][0069]

比较实施例和对比例,实施例1-4得到的材料做成的磁环的q值显著高于对比例1-2,且功耗pcv显著低于对比例,说明实施例1-4得到的材料在应用过程中产生的损耗要低于对比例1-2,且制备的0420电感在同样的电感量下,产品的q值、dcr和acr优于对比例1-2制成的0420电感,因此在对比例1-4制成的电感在实际的大电流应用中更具有低功耗的优势,可以有效的提高产品应用电路的转换效率;满足电感在高频大电流大功率的工作要求。

[0070]

综上所述,本发明提供一种热压电感材料、制备方法及一体成型电感,通过材料成分的非晶化设计使用材料本身具有较高的绝缘阻抗,并通过多层包覆进一步降低损耗,通过在热压温度设计在纳米晶转换点,在转换过程中最大程度的释放在压制过程中形成的应力,并通过纳米晶化使材料的功耗进一步降低。通过包覆层的设计,在热压过程中,磷酸盐、氧化镁以及mg和si的共晶氧化层共同形成黏结层,使颗粒间形成粘结效应,不会出现树脂在高温过程中的老化导致产品形成裂纹等导致功耗的恶化进一步保证产品的低功耗特征;满足电感在高频大电流大功率的工作要求。

[0071]

以上仅为本发明的较佳实施例而已,并不用于限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。