1.本技术涉及化工设备技术领域,尤其涉及一种固体颗粒加热罐。

背景技术:

2.随着时代的发展,为了适应化工生产的多种需要,化工设备的种类也越来越多,很多化工产品的生产对物料的温度、压力都有要求,化工生产中需要经常使用加热罐。加热罐是一种用于临时存储、加热物料的存储设备。将物料经加热罐预加热以后,再输至生产设备进行生产,能提高化工生产的效率。可见,加热罐的优劣对化工生产的生产效率和产品质量有着直接的影响。

3.目前使用的加热罐多存在结构复杂、无法对固体颗粒进行均匀地加热等问题,导致固体颗粒在进入反应器后温度不均匀,需要一定时间先对物料进行再次升温,因此对反应影响较大,降低了生产效率,加热罐也未发挥应有的效果。另外,由于固体颗粒流动性差,而加热罐加热不均造成无法及时对固体颗粒进行干燥,使得在对物料干燥度要求较高的化工反应或生产中,严重影响了目标产物的合成率。

技术实现要素:

4.本技术提供一种固体颗粒加热罐,用以解决现有加热罐结构复杂、无法对固体颗粒均匀加热及固体颗粒流动性不足的问题。该加热罐实现了对固体颗粒存储并均匀加热的目的,有效地提高了固体颗粒进入反应器的温度,保证了固体颗粒的流动性,避免了加热不均的固体颗粒进入反应器时对反应的不利影响。

5.本技术提供一种固体颗粒加热罐,包括:上封头、罐体及下封头,罐体为圆柱形结构,罐体的外壁中部位置对称设置有支撑架,上封头的顶部中间位置设置有固体颗粒进料口,下封头的底端设置有氮气进口,下封头下部的两侧对称设置有固体颗粒出料口,罐体的外壁盘绕设置有多段盘管,多段盘管内的加热介质为导热油,多段盘管的两端均设置有第一导热油进口和第一导热油出口。

6.本实施例通过上述方案,实现了对固体颗粒加热的目的,本技术提供的固体颗粒加热罐结构简单,通过在罐体的外壁盘绕设置有多段盘管,并向多段盘管内通入导热油对固体颗粒进行加热,多段盘管分布在罐体的外壁,使得加热更加均匀;通过从下封头的底部通入氮气使得固体颗粒处于半运动状态,同时保证固体颗粒的流动性,能够将固体颗粒均匀地分配到固体颗粒加热罐的内部空间,以便有效地利用导热油的热量进行加热,并且使得固体颗粒的温度均匀稳定。通过加热罐的预加热,能够有效地提高固体颗粒进入反应器的温度的均匀性和稳定性,减小固体颗粒进入反应器时的反应波动,保证固体颗粒输送的流畅性,同时使得现场工作环境及劳动强度都有很大改善。

7.可选的,上封头顶部的一侧设置有气相排出口。

8.可选的,上封头顶部的一侧还设置有回料口,回料口和气相排出口设置在同侧。

9.可选的,罐体下部的侧壁设置有第一吹扫口,第一吹扫口用于向罐体的内部吹入

氮气,防止罐体内固体颗粒输送不畅。

10.可选的,罐体的侧壁设置有多个温度仪表和压力仪表,温度仪表沿罐体长度方向分布在罐体的侧壁,用于测量罐体内的温度,压力仪表设置在上封头的顶部,用于测量罐体内的压力。

11.可选的,上封头顶部远离气相排出口的一侧设置有人孔,用于对罐体内部进行观察检修。

12.可选的,下封头内部靠近氮气进口处设置有气体分布器。

13.可选的,罐体内部设置有u型管换热器,u型管换热器设置有第二导热油进口和第二导热油出口,u型管换热器内加热介质为导热油,u型管换热器的换热管外壁设置有碳化硅涂层。

14.可选的,氮气进口处通入的氮气流量为500-2000nm3/h。

15.可选的,下封头处采用锥形结构,锥形结构的角度为45-60

°

。

16.本技术提供的固体颗粒加热罐,与现有技术相比,具有以下有益效果:

17.(1)通过在加热罐的外壁盘绕设置有多段盘管,同时在罐体内部使用u型管换热器,以导热油作为加热介质,实现了对固体颗粒加热的效果,且通过盘管和u型管换热器同时加热,使得固体颗粒的加热更加均匀,从而有效地提高加热效率,满足生产需求。

18.(2)通过在固体颗粒加热罐下封头的底端设置氮气进口,使得固体颗粒处于半运动状态,保证固体颗粒的流动性,将固体颗粒均匀地分配到固体颗粒加热罐的内部空间,以便有效地利用导热油的热量进行加热,并且使得固体颗粒的温度均匀稳定,同时流动的氮气通过气相出口将固体颗粒中游离态的水带出,有利于固体颗粒的干燥,进而有利于后序反应的进行。

19.(3)通过在u型管换热器的换热管外壁设置碳化硅涂层,提高了换热管的耐磨性,能够降低u型管换热器的检修和/或更换频次,延长u型管换热器的使用周期,进而能够延长固体颗粒加热罐的使用周期。

20.(4)通过加热罐的预加热,能够有效地提高固体颗粒进入反应器的温度的均匀性和稳定性,减小固体颗粒进入反应器时的反应波动,保证固体颗粒输送的流畅性,同时使得现场工作环境及劳动强度都有很大改善。

附图说明

21.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作一简单地介绍,显而易见地,下面描述中的附图是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

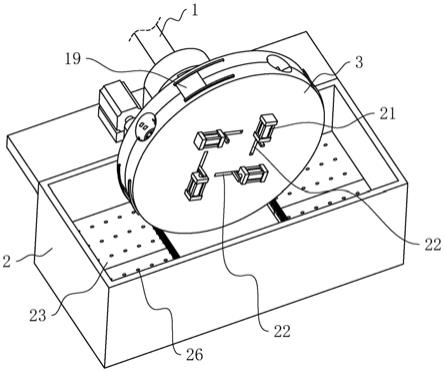

22.图1为本技术一实施例提供的固体颗粒加热罐的结构示意图;

23.图2为本技术另一实施例提供的固体颗粒加热罐的结构示意图;

24.图3为本技术另一实施例提供的固体颗粒加热罐正面的部分剖视图;

25.图4为本技术再一实施例提供的固体颗粒加热罐的结构示意图。

26.附图标记说明:

27.1:罐体;

28.2:上封头;

29.3:下封头;

30.4:支撑架;

31.5:固体颗粒进料口;

32.6:氮气进口;

33.7:固体颗粒出料口;

34.71:第二吹扫口;

35.8:盘管;

36.9:第一导热油进口;

37.10:第一导热油出口;

38.11:气相出口;

39.12:回料口;

40.13:第一吹扫口;

41.141:温度仪表;

42.142:压力仪表;

43.15:人孔;

44.16:气体分布器;

45.17:u型管换热器;

46.18:另一固体颗粒进料口。

具体实施方式

47.为使本技术实施例的目的、技术方案和优点更加清楚,下面对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,也属于本技术保护的范围。

48.图1为本技术一实施例提供的固体颗粒加热罐的结构示意图,如图1所示,本技术提供一种固体颗粒加热罐,包括罐体1、上封头2及下封头3,罐体1为圆柱形结构,罐体1的外壁中部位置对称设置有支撑架4,上封头的顶部中间位置设置有固体颗粒进料口5,下封头的底端设置有氮气进口6,下封头下部的两侧对称设置有固体颗粒出料口7,罐体1的外壁盘绕设置有多段盘管8,多段盘管8内的加热介质为导热油,多段盘管8的两端均设置有第一导热油进口9和第一导热油出口10。

49.具体地,固体颗粒加热罐由罐体1、上封头2及下封头3组成,通过将对称设置在罐体1上的两个支撑架4与外部钢结构固定连接,使得固体颗粒加热罐在工作时保持稳定。上封头的顶部中间位置设置有固体颗粒进料口5,下封头的底端设置有氮气进口6,通过从底部通入氮气使得固体颗粒处于半运动状态。通过在罐体1的外壁盘绕设置有多段盘管8,向多段盘管8内通入导热油对固体颗粒进行加热,多段盘管8分布在罐体1的外壁,便于保证换热介质对固体颗粒加热的均匀性。通过在多段盘管8的两端均设置有第一导热油进口9和第一导热油出口10,使得在加热罐内部与固体颗粒换热后的导热油从第一导热油出口10输至外部连接的导热油加热设备再次加热,以便导热油能够保持稳定的温度,进而使得加热罐

能够对内部的固体颗粒进行持续稳定地加热。其中,根据实际工况对固体颗粒出料口7进行对称或不对称设置,结构简单,便于操作。

50.本实施例通过上述方案,实现了对固体颗粒加热的目的,本技术提供的固体颗粒加热罐结构简单,通过在罐体的外壁盘绕设置有多段盘管,并向多段盘管内通入导热油对固体颗粒进行加热,多段盘管分布在罐体的侧壁,使得加热更加均匀。通过从下封头的底部通入氮气使得固体颗粒处于半运动状态,同时保证固体颗粒的流动性,能够将固体颗粒均匀地分配到固体颗粒加热罐的内部空间,以便有效地利用导热油的热量进行加热,并且使得固体颗粒的温度均匀稳定,同时带走固体颗粒中游离态的水,有利于固体颗粒的干燥,进而有利于后序反应的进行。

51.图2为本技术另一实施例提供的固体颗粒加热罐的结构示意图,如图2所示,可选的,上封头顶部的一侧设置有气相排出口11。

52.具体地,上封头顶部的一侧设置有气相排出口11,加热罐内的氮气在罐体内流通,使得固体颗粒处于流动状态,加热罐内不断有氮气通入和排出,通过气相排出口11将加热罐内的氮气及微量的空气排出,使得加热罐内的气体得以流通,维持加热罐内的压力。气相排出口11在排出气体的同时会夹带有固体颗粒,在一种可实现的实施方式中,气相排出口11连接有放空过滤器,使用放空过滤器对气相排出口11排出的气体进行过滤,将过滤后的氮气及微量的空气进行排空,最大程度地减少固体颗粒随氮气排放进入空气,减少了固体颗粒的浪费,同时降低固体颗粒放空量,具有较好的环保效益。同时气体的排出能够带走固体颗粒中的水分,达到对固体颗粒干燥的效果,有利于固体颗粒进入后续反应工序,水分随氮气带出加热罐,无需对固体颗粒单独设置干燥装置,减少了设备成本的投入,对企业具有很好的经济效益。

53.可选的,上封头顶部的一侧还设置有回料口12,回料口12和气相排出口11设置在同侧。

54.具体地,上封头顶部的一侧还设置有回料口12,用于将排出的固体颗粒从回料口12再次输入加热罐内,在一种可实现的实施方式中,回料口12与放空过滤器连接,将放空过滤器过滤所得固体颗粒从回料口12再次输至加热罐内,减少了物料浪费,降低了固体颗粒的排空量,具有很好的环保效益。

55.可选的,罐体1下部的侧壁设置有第一吹扫口13,第一吹扫口13用于向罐体1的内部吹入氮气,防止罐体1内固体颗粒输送不畅。

56.具体地,由加热罐外部通过吹扫口13向加热罐内部通入氮气,防止加热罐内固体颗粒堵塞或输送不畅。固体颗粒出料口7处也设置有第二吹扫口71,第二吹扫口71的设置使得加热后的固体颗粒在输出加热罐时,避免固体颗粒在出料口7处堵塞,以保持出料通畅。吹扫口的设置能够及时自动地清除堵塞,避免因堵塞造成的固体颗粒飞出,减少了操作人员的劳动强度,改善了现场操作环境。

57.可选的,罐体的侧壁设置有多个温度仪表141和压力仪表142,温度仪表141沿罐体1长度方向分布在罐体1的侧壁,用于测量罐体1内的温度,压力仪表142设置在上封头2的顶部,用于测量罐体1内的压力。

58.具体地,沿罐体1长度方向的侧壁设置有多个温度仪表141,多个温度仪表141均匀分布在罐体1的上部、中部及下部,设置温度仪表141以便实时测量加热罐内的温度,多个温

度仪表141使得测量数据更加准确。压力仪表142设置在上封头2的顶部,用于测量整个加热罐内的压力,便于及时调整,使得加热罐内压力稳定在需要的范围内,防止压力过大存在安全隐患以及对加热罐造成损坏,或压力过小达不到对固体颗粒加热或流畅输送的要求。

59.可选的,上封头顶部的远离气相排出口11的一侧设置有人孔15,用于对罐体1内部进行观察检修。

60.具体地,人孔用于当固体颗粒加热罐停止工作时,对罐体内部进行检查并维修,方便工作人员进行操作。

61.可选的,下封头3内部靠近氮气进口6处设置有气体分布器16。

62.具体地,下封头3内部设置有气体分布器16,气体分布器16是保证加热罐内的固体颗粒具有良好而稳定的流动状态的重要结构,使得由加热罐底部通入的氮气在气体分布器16的整个水平截面上均匀分布,保证氮气在加热罐内部自下而上均匀流动,以便加热罐内的固体颗粒在流动的氮气作用下也处于稳定的流动状态,进而使得导热油对固体颗粒的加热更加均匀且快速。相比于不使用气体分布器16时,气体在加热罐内的局部形成一股气流,导致氮气在加热罐内分配不均,从而导致固体颗粒流动不畅和加热不均匀,气体分布器16的设置避免了气体分布不均匀导致的固体颗粒在加热罐内流动不畅,从而导致固体颗粒无法实现均匀加热和加热罐内固体颗粒堵塞的现象。

63.在一种可能的实现方式中,上封头顶部的远离气相出口的一侧还设置有另一固体颗粒进料口18,用于通入其它不同种类的固体颗粒,使得加热罐能够同时加热多种固体颗粒,并且由氮气进口6通入氮气,便于多种固体颗粒在加热罐内均匀混合。适用于一些需要在反应前将物料进行提前混合加热的生产工艺,能实现对物料的预处理,且加热的同时通过氮气流化进行搅拌,使得物料混合更加均匀,且相比于传统的机械搅拌更加方便、节能。

64.图3为本技术另一实施例提供的固体颗粒加热罐正面的部分剖视图,图4为本技术再一实施例提供的固体颗粒加热罐的结构示意图,如图3和图4所示,可选的,罐体1内部设置有u型管换热器17,u型管换热器17设置有第二导热油进口171和第二导热油出口172,u型管换热器17内加热介质为导热油,u型管换热器17的换热管外壁设置有碳化硅涂层。

65.具体地,罐体1内部设置有u型管换热器17,通过第二导热油进口171向u型管换热器17内输入导热油,导热油在u型管换热器17与罐体1内部的固体颗粒进行换热,使得固体颗粒温度升高,导热油温度降低后从第二导热油出口172输出,在外部连接的导热油加热装置加热后再次输至u型管换热器17进行换热,实现了对固体颗粒的加热及导热油的循环使用。通过内部u型管换热器17与设置在罐体1外壁的盘管8协同作用,使得加热罐对固体颗粒的加热更加均匀,从而有效地提高加热效率,满足生产需求。

66.导热油具有加热均匀、调温控制准确、能在低蒸汽压下产生高温、传热效果好、节能、输送和操作方便等特点,是用于间接传递热量的热稳定性较好的油品。导热油的温度为160-300℃,根据固体颗粒的性质及需要加热的温度,调控导热油的温度,来实现对固体颗粒的加热。

67.其中,固体颗粒在加热罐内处于流动状态,且固体颗粒具有一定的硬度,在加热过程中,固体颗粒与设置在加热罐内部的u型管换热器17进行接触,具有一定速度和硬度的固体颗粒与u型管换热器17的换热管外壁发生摩擦,对换热管外壁会产生不同程度的磨损,长时间运行下必然影响u型管换热器17的使用寿命。所以在u型管换热器17的换热管外壁设置

有碳化硅涂层,碳化硅具有耐高温、耐腐蚀、抗氧化等优异的物理化学性能,将碳化硅涂层涂覆于u型管换热器17的换热管外壁,能够在u型管换热器17的换热管外壁与固体颗粒之间形成保护层,有效阻挡固体颗粒与换热管外壁的直接接触,避免处于运动状态的固体颗粒对换热管外壁的冲击,造成摩擦磨损,进而能够延长u型管换热器17的使用寿命,节约了生产成本的投入。

68.可选的,氮气进口6处通入的氮气流量为500-2000nm3/h。

69.具体地,根据加热物料的量及自身性质,控制氮气流量,使得被加热的固体颗粒能够在加热罐内部处于稳定的半运动状态,同时保持固体颗粒的均匀分布,使得加热更加均匀。主要根据固体加热罐的直径、高度,固体颗粒的粒度、密度的不同,以及罐内物料的量确定氮气的流量,最终保证固体颗粒能够在加热罐内处于流化状态。在生产中,要选择适宜的氮气流量,要防止氮气流量过小达不到使得固体颗粒处于流动状态的目的,或氮气流量过大造成浪费和氮气排出时夹带大量的固体颗粒,造成固体颗粒浪费和对环境产生污染。

70.可选的,下封头3处采用锥形结构,且锥形结构的角度为45-60

°

。具体地,锥形结构使得加热后的固体颗粒在出料时具有较好的流动性,以便于顺利出料。

71.本技术提出的固体颗粒加热罐,能够应用于化工生产领域的一种或多种固体颗粒的加热,及反应前对固体颗粒的混合、加热及干燥预处理。

72.下面以具体的实施例对本技术的技术方案进行详细举例说明。

73.实施例1

74.本实施例中固体颗粒加热罐,在具体工作时的运行如下:

75.具体使用时,以有机硅生产中二甲基二氯硅烷单体的合成为例,将硅粉由固体颗粒进料口5通入加热罐内,由氮气进口6通入氮气,控制氮气流量为800nm3/h,使得氮气通过气体分布器16均匀地分布于加热罐内部,同时使得硅粉在加热罐内处于流动状态。通过设置在罐体1外壁的盘管8与加热罐内部的u型管换热器17同时加热,使得硅粉的加热更加均匀,硅粉的升温速率为10℃/h,并保持导热油温度为240℃。定时开启第一吹扫口13,向加热罐内部吹入氮气,避免硅粉在加热罐内发生堵塞,氮气通过气相排出口11放空,同时带走硅粉中游离态的水。通过温度压力仪表观测加热罐内的温度为120℃,并保持加热罐内压力稳定在0.2mpa。加热后的硅粉通过固体颗粒出料口7输出,同时开启第二吹扫口71,避免硅粉在固体颗粒出料口7发生堵塞。

76.实施例2

77.本实施例中固体颗粒加热罐,在具体工作时的运行如下:

78.具体使用时,以有机硅生产中二甲基二氯硅烷单体的合成为例,将硅粉由固体颗粒进料口5通入加热罐内,由氮气进口6通入氮气,控制氮气流量为1000nm3/h,使得氮气通过气体分布器16均匀地自下而上分布于加热罐内部,同时使得硅粉在加热罐内处于流动状态。以导热油作为加热介质,并保持导热油温度为260℃,通过向设置在罐体1外壁的盘管8与加热罐内部的u型管换热器17内通入导热油,对硅粉由内部和外部同时加热,使得硅粉的加热更加均匀且快速,硅粉的升温速率为15℃/h。根据工况定时开启第一吹扫口13,向加热罐内部吹入氮气,避免硅粉在加热罐内发生堵塞,氮气通过气相排出口11放空,同时带走硅粉中游离态的水和微量空气。通过温度仪141表观测加热罐内的温度为150℃,并通过压力仪表142观测加热罐内的压力,保持加热罐内压力稳定在0.3mpa。通过设置在加热罐上封头

顶部的另一固体颗粒进料口18向加热罐内通入铜粉,与达到加热温度且干燥的硅粉进行混合,混合后的硅粉和铜粉通过固体颗粒出料口7输出,同时输送过程中开启第二吹扫口71,避免硅粉在固体颗粒出料口7发生堵塞。

79.采用该结构的加热方式,实现了对硅粉加热的效果,且通过盘管和u型管换热器同时加热,使得硅粉的加热更加均匀,从而有效地提高加热效率,满足生产需求。通过氮气流化使得硅粉处于流动状态,保证硅粉的流动性,以便有效地利用导热油的热量进行加热,并且使得硅粉的温度均匀稳定,同时流动的氮气通过气相出口将硅粉中游离态的水带出,有利于硅粉的干燥,进而有利于后序反应的进行。通过在u型管换热器的换热管外壁设置碳化硅涂层,提高了换热管的耐磨性,延长u型管换热器的使用周期,进而能够延长硅粉加热罐的使用周期。通过加热罐对硅粉的预加热,能够有效地提高物料进入反应器的温度的均匀性和稳定性,减小物料进入反应器时的反应波动,保证物料输送的流畅性,同时使得现场工作环境及劳动强度都有很大改善。

80.最后应说明的是,以上各实施例仅用以说明本技术的技术方案,而非对其限制;尽管参照前述各实施例对本技术进行了详细的说明,本领域的普通技术人员应当理解;其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本技术各实施例技术方案的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。