1.本实用新型涉及一种甲醇一步氧化制备甲酸甲酯的连续反应装置,属于有机合成技术领域。

背景技术:

2.甲醇是重要的化工基础原料和清洁液体燃料,我国甲醇产能自2003年开始进入高速发展时期,2019年我国甲醇产量达6216万吨,较2018年增加了640万吨,同比增长11.48%,随着我国甲醇装置的不断上马,产能持续断扩大,甲醇市场日渐趋于饱和,因此实现甲醇的高效转化具有极其重要的意义。

3.甲酸甲酯(以下简称“mf”)是一种重要的有机合成中间体,以甲酸甲酯为基础的下游产业众多,产品覆盖面广,截止2016年,我国甲酸甲酯行业年产量49万吨;2018年产量达75万吨。随着我国工业化和城镇化进程的发展,人民生活水平的提高,甲酸甲酯作为重要的基础化工原料,在传统下游应用,包括医药和农药等的社会需求增加中,对甲酸甲酯的整体需求将保持较为稳定的增长趋势,预计2025年需求量将达到97万吨,因此我国甲酸甲酯工业面临更广阔的发展空间。

4.目前mf的合成工艺主要有以下几种:(1)甲酸酯化法;(2)甲醇羰基化法;(3)甲醇脱氢法;(4)合成气直接合成法;(5)甲醛二聚缩合法。常用的工业化生产方法为甲醇羰基化法和甲醇脱氢法。在甲醇羰基化法中,甲醇的转化率低且设备投资较高,而甲醇脱氢法催化剂寿命较短,经济效益差。甲醇氧化法制mf,合成条件温和、收率高、设备投资低、产物中三废较少等优点,受到了人们的广泛重视;但工业上采用的氧化法为两步法操作,生产过程长、工艺复杂、设备投资大,因此开发一种安全的甲醇一步催化氧化法连续制备mf的装置及工艺具有十分重要的意义。

技术实现要素:

5.本实用新型所要解决的技术问题是:现有技术采用两步氧化法制备甲酸甲酯,存在生产周期长、工艺复杂、不环保、能耗高、设备投资大,以及一步氧化制备甲酸甲酯存在爆炸风险和安全隐患等问题。

6.为了解决上述技术问题,本实用新型提供了一种甲醇一步氧化制备甲酸甲酯的连续反应装置,包括用于给反应提供合成气的进气系统、用于给反应提供甲醇原料的进料系统、用于反应的反应系统、用于产品分离纯化的产品分离系统以及用于收集产品和废液的收集系统;

7.所述反应系统包括用于甲醇一步氧化的甲醇反应釜(4)、用于将反应生成的气体冷凝的第一冷凝器(6)和用于将冷凝后的气液分离的气液分离罐(7),气液分离罐(7)分离所得的气体为循环气、液体为粗品;

8.所述反应系统和产品分离系统之间设有两个或两个以上的气提罐,用于提取所述粗品中的残留氧气使后续产品分离纯化过程中氧气的浓度范围处于爆炸下限以下。

9.优选地,所述进气系统包括用于补充新鲜气的气体补充系统和压缩机循环系统(5),所述循环气进入压缩机循环系统(5)中增压,所述新鲜气经减压阀减压后进入压缩机循环系统(5)与循环气一起作为合成气进入反应系统。

10.优选地,所述进料系统包括用于储存甲醇的甲醇缓冲罐(1)、甲醇预热器(3)以及用于将甲醇从甲醇缓冲罐(1)输送至甲醇预热器(3)和甲醇反应釜(4)的甲醇进料泵(2)。

11.优选地,所述产品分离系统包括用于精馏粗品的产品分馏塔(10)、用于冷凝精馏所得的气相组分的塔顶冷凝器(11)和用于储存冷凝后所得的甲酸甲酯产品的产品缓冲罐(12)。

12.优选地,所述产品分馏塔(10)的底部设有废液出口。

13.优选地,所述进气系统中的合成气与进料系统中的甲醇的摩尔比10~35:1,所述合成气为氧气。

14.优选地,所述进气系统中的合成气与进料系统中的甲醇的摩尔比24~35:1,可以规避所述反应和进气系统中氧气的爆炸极限。

15.优选地,所述甲醇反应釜(4)中的工艺条件为:温度100~250℃,压力0.1~1.5mpa,甲醇的液时空速0.1~2.5h-1

,甲酸甲酯的收率≥90%,所述压力为绝对压力。

16.优选地,所述产品分馏塔(10)中的工艺条件为:理论板数5~20块,操作温度5~100℃,操作压力0.1mpa,回流比0.5~2;所述操作压力为绝对压力。

17.与现有技术相比,本实用新型的有益效果在于:

18.1.本实用新型的一种甲醇一步氧化制备甲酸甲酯的连续反应装置,通过在反应系统和产品分离系统之间设置两级气提罐,用于提取反应粗品中的残留氧气使后续产品分离纯化过程中氧气的浓度范围处于爆炸下限以下,可以规避爆炸风险,使反应得以连续进行,能实现长周期稳定运行,具有很好的经济效益。

19.2.本实用新型的一种甲醇一步氧化制备甲酸甲酯的连续反应装置设有气体循环压缩机,未反应的氧气经循环压缩机提压后即可返回反应器连续循环使用,能够有效降低物耗和能耗。

附图说明

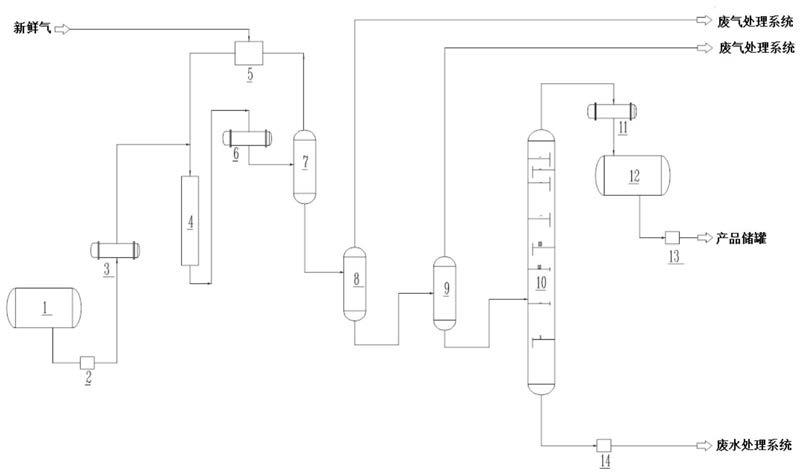

20.图1为本实用新型的一种甲醇一步氧化制备甲酸甲酯的连续反应装置的示意图;

21.附图标记:1.甲醇缓冲罐;2.甲醇进料泵;3.甲醇预热器;4.甲醇反应釜;5.循环压缩机系统;6.第一冷凝器;7.气液分离罐;8.第一气提罐;9.第二气提罐;10.产品分馏塔;11.塔顶冷凝器;12.产品缓冲罐;13.甲酸甲酯出料泵;14.废水泵。

具体实施方式

22.为使本实用新型更明显易懂,兹以优选实施例,并配合附图作详细说明如下。

23.实施例

24.本实施例提供了一种甲醇一步氧化制备甲酸甲酯的连续反应装置,如图1所示,包括用于给反应提供合成气的进气系统、用于给反应提供甲醇原料的进料系统、用于反应的反应系统、用于产品分离纯化的产品分离系统和用于收集产品和废液的收集系统;具体地,所述进气系统包括用于补充新鲜氧气的气体补充系统和循环压缩机系统5;所述进料系统

包括用于储存甲醇的甲醇缓冲罐1、甲醇预热器3以及用于将甲醇从甲醇缓冲罐1输送至甲醇预热器3和甲醇反应釜4的甲醇进料泵2;所述反应系统包括用于甲醇一步氧化的甲醇反应釜4)、用于将反应生成的气体冷凝的第一冷凝器6和用于将冷凝后的气液分离的气液分离罐7,气液分离罐7分离所得的气体为循环气、液体为粗品;所述产品分离系统包括用于精馏粗品的产品分馏塔10、用于冷凝精馏所得的气相产品的塔顶冷凝器11和用于储存冷凝后所得的甲酸甲酯产品的产品缓冲罐12,所述产品分馏塔10的底部设有废液出口;所述反应系统和产品分离系统之间设有第一气提罐8和第二气提罐9,用于提取所述粗品中的残留氧气使后续产品分离纯化过程中氧气的浓度范围处于爆炸下限以下;所述收集系统包括收集产品的产品储罐、收集废液的废水处理系统、用于将甲酸甲酯产品从产品缓冲罐12输送至产品储罐的甲酸甲酯出料泵13和用于将产品分馏塔10精馏所得的废液输送至废水处理系统的废水泵14。

25.反应时,通过进气系统和进料系统分别向甲醇反应釜4提供合成气(氧气)和甲醇,所述进气系统中的合成气与进料系统中的甲醇的摩尔比设为24~35:1,可以使所述反应系统和进气系统中氧气的浓度范围处于爆炸下限以下;所述合成气包括新鲜氧气和循环气,循环气通过循环压缩机系统5增压后在反应系统中的甲醇反应釜4、第一冷凝器6和气液分离罐7中循环利用,新鲜o2通过控压系统补充至压缩机循环系统5与循环气混合后一起进入甲醇反应釜4中参与反应,甲醇在甲醇反应釜4中发生一步氧化反应生成甲酸甲酯,反应得到的混合气体经第一冷凝器6冷凝后,气液在气液分离罐7分离,分离所得气体为循环气,进入压缩机循环系统5,分离所得液体(粗品)经氮气在第一气提罐8、第二气提罐9中气提以提取残留在粗品中的氧气,气提所得气体进入废气处理系统,经两级气提处理的粗品进入产品分馏塔10分离纯化时氧气的浓度范围可处于爆炸下限以下,以规避爆炸风险,经过产品分馏塔10精馏所得的气相产品经塔顶冷凝器11冷凝后进入产品缓冲罐12,产品缓冲罐12通过甲酸甲酯出料泵13与产品储罐连接;精馏所得的液相废液通过废液泵14从塔底的废液出口通入废水处理系统。

26.本实施例采用的工艺条件如下:

27.反应温度:160℃,反应压力为0.7mpa;

28.反应器进料口条件:

29.甲醇进料流量:15~70ml/小时;

30.o2进料流量:0.2~0.95nm3/小时;

31.甲醇反应器(4)的有效容积装填量:30~100ml;

32.氧气和甲醇的体积比:24:1

33.出料口处出料结果:

34.甲醇转化率:98%;

35.甲酸甲酯选择性:≥97%;

36.本实施例以98%的甲醇转化率及≥97%的主产物选择性实现了甲醇一步氧化制备甲酸甲酯的生产过程。

37.上述实施例仅为本实用新型的优选实施例,并非对本实用新型任何形式上和实质上的限制,应当指出,对于本技术领域的普通技术人员,在不脱离本实用新型的前提下,还将可以做出若干改进和补充,这些改进和补充也应视为本实用新型的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。