1.本技术涉及材料表面红外发射率测试技术领域,更具体地说,它涉及一种燃气介质下未知表面精准温控方法。

背景技术:

2.随着航空发动机与地面燃气机的不断发展,对高温材料(高温合金、高温涂层等)性能的要求不断提高。在高温环境中,高温材料表面需要经受高温燃气热冲击,同时内部或背部冷却的复杂严苛环境,此时高温材料内部形成较强的温度梯度。在这种复杂表面热冲击内部具有温度梯度条件下,材料表面温度精确测量变得至关重要。对高温材料可承受的温度检测不准确,将导致无法判断高温材料的极限温度,造成对极限温度的错误估量,不适用于预判环境,从而造成难以想象的危害;此外,对所评测高温材料的高温服役寿命做出错误判断,还会严重影响工程质量。

3.当高温材料在经受超过1000℃高温时,其表面温度的精确测量一般采用红外测温方式,即通过红外测温仪测试材料表面温度。红外测温仪本身的精准度是通过对黑体物质加热时发射出的红外线进行捕获和矫正的,此时的红外测温仪发射率数值调节为1.00。但是对于未知的其他物质,拥有未知的表面发射率,因此需要进行事先测量;即红外测温仪在测温前必须先知道被测材料的发射率,否则所测温度将存在巨大偏差;例如发射率偏差0.5时,测试温度偏差可以达到200℃以上。

4.对于材料的红外发射率,业界普遍是根据材料材质通过查找手册或采用网络数据方式获得发射率数值。然而针对同种材料材质,当材料内部结构(如孔隙率、涂层厚度)和服役条件不同时,材料的红外发射率也会发生很大变化。例如厚度较小的薄膜或涂层类样品被加热时,除了薄膜或涂层向外发射红外信号之外,样品基体材料(往往与薄膜和涂层材质及结构大不同)也会发射红外信号,且由于涂层厚度小,该基材红外信号也可以部分穿透涂层。因此,薄膜或涂层的表面红外发射率实际是一种综合叠加的效果,且该叠加效果与涂层厚度关系很大。相关技术中,多采用数学公式计算或拟合方式来确定薄膜或涂层的红外发射率,该方式需要前期进行大量的基础试验,比如需要制备不同厚度的涂层分别进行测量以获得基础规律,测试周期过长;而实际情况下,对于特定内部结构的涂层而言,每次制备的涂层结构都不会完全相同,因此,通过数学公式计算或拟合本身只是类推,而非确切获得特定样品数据。

技术实现要素:

5.为精确测量在服役条件下,尤其是在燃气热冲击时,材料内部形成温度梯度条件下的材料表面红外发射率,本技术提供了一种燃气介质下未知表面精准温控方法,通过在燃气火焰热冲击服役工况下,实时测试材料红外发射率,进而在燃气冲击过程中,对未知表面温度进行精准检测与控制,测试结果真实准确、操作简单、值得推广应用。

6.本技术提供了一种燃气介质下未知表面精准温控方法,采用如下的技术方案:

一种燃气介质下未知表面精准温控方法,具体包括以下步骤:s1、样品钻孔:在被测样品表面上,沿垂直于样品表面的方向钻通孔,形成样品孔;s2、热电偶安装:安装前,先进行热电偶校准或鉴定,保证合格;安装时,将热电偶端头由样品背面穿过样品孔,使热电偶端头部分露出样品表面;s3、火焰调节:将火焰对准样品表面进行动态加热,使得火焰对被测样品表面全覆盖且均匀加热;s4、发射率阶梯式调节:采用热电偶-红外测温仪耦合测温,阶梯式调节红外测温仪发射率数值的方式,获得处于温度梯度下的样品表面红外发射率,进而在燃气冲击过程中对未知表面温度进行精准检测与控制。

7.通过采用上述技术方案,可以在样品表面动态加热情况下,准确地对任意形状的样品表面红外发射率进行测试和标定,满足高温材料动态加热测试时,对温度控制的准确性和可靠性要求。

8.优选的,所述步骤s1中样品孔位于样品表面上的任意位置。

9.优选的,所述步骤s1中样品孔位于样品表面的几何中心位置。

10.通过采用上述技术方案,理论上当整个样品表面被加热均匀后,样品表面各处的温度一致,但由于实际情况是靠近样品边缘处时,样品温度会不稳定(因为边缘是热量散失之处,受周边环境影响很大;另外火焰的边缘气流扰动也很大,对样品加热的稳定性也差),因此钻孔位置尽量选在位于样品表面几何中心处。

11.优选的,所述步骤s1中样品孔与步骤s2中热电偶端头间隙配合。

12.通过采用上述技术方案,间隙配合是指具有间隙(包括最小间隙等于零)的配合。此时,样品孔的公差带在热电偶端头的公差带之上,即样品孔的实际尺寸永远大于或等于热电偶端头的实际尺寸。

13.样品孔直径越大,对样品表面的破坏越大,会影响样品表面红外发射信号的总量,进而影响最终发射率校准值。现实操作中,常用的精密热电偶端头直径小于3mm,因此选择样品孔直径≤3mm。

14.再加上机加工工厂通常有把握钻的最小孔就是3mm,小于3mm容易引起钻头碎裂,尤其是钻耐温1000℃及以上的高温合金时,因此,本技术中样品孔直径优选3mm。

15.优选的,所述步骤s1中当样品表面上含有韧性涂层时,可以在含韧性涂层情况下直接钻孔;当样品表面上含有脆性涂层时,应该在脆性涂层制备前对样品进行钻孔,再进行脆性涂层制备,以获得带孔含脆性涂层样品;当样品表面上不含涂层时,可以直接钻孔。

16.通过采用上述技术方案,直接对韧性涂层或样品表面进行钻孔,对韧性涂层或样品表面钻孔外的其他区域破坏性较小,而脆性涂层因脆性大,直接钻孔易造成脆性涂层钻孔外的其他区域开裂,破坏性较大,因此需在脆性涂层制备前对样品进行钻孔,再进行脆性涂层制备。

17.优选的,所述步骤s2中热电偶校准或鉴定合格包括:热电偶的控温精度<1℃,最

高检测温度≥1200℃,温度响应速率≥300℃/s。

18.优选的,所述步骤s2中热电偶露出部分≤3mm。

19.通过采用上述技术方案,事先对热电偶校准或鉴定合格,并控制热电偶露出部分与样品表面的距离,能够有效的保证加热稳定后的样品表面温度与热电偶温度的统一,避免热电偶本身不准确或露出过多造成的测定结果的偏差。

20.优选的,所述步骤s3中动态加热具体指火焰加热样品处的热量可以调节,调节方式包括火焰大小调节、加热位置调节、加热时间调节;所述火焰大小是通过燃气流量调节,燃气流量范围控制在5-30l/min;所述加热位置是指火焰枪触控与样品表面的距离,距离范围控制在30-200mm;所述加热时间范围控制在10-30min。

21.优选的,所述燃气为丙烷和氧气的混合气体,或者乙炔和氧气的混合气体。

22.通过采用上述技术方案,对火焰大小、加热位置和加热时间进行调节,既能有效保证火焰热量充分利用,保证样品表面温度稳定,避免热量损失,造成浪费;又能保证热电偶温度与样品表面温度保持一致,避免加热不够,造成样品表面温度不稳定,或过分加热,造成热电偶端头损坏。

23.优选的,所述步骤s4中热电偶-红外测温仪耦合测温具体指:当火焰温度与样品表面温度达到平衡时,热电偶端头部分测得的火焰温度即为样品表面温度,样品表面温度可测范围为500-1200℃,采用红外测温仪对准除样品孔外的样品表面其他区域,红外测温仪事先经过校准或鉴定合格,且初始态的发射率设为最大值1.00,如果在初始发射率条件下红外测温仪显示温度低于热电偶测得温度,说明样品表面红外发射率<1.00。

24.通过采用上述技术方案,采用热电偶-红外测温仪耦合测温的方式,将红外测温仪发射率预先设置为1.00,此时红外测温仪测得的温度低于实际温度(理论上讲,世界上只有黑体物质的发射率为1.00,其他的物质的红外发射率都<1.00),为获得样品表面红外发射率实际值,逐步调低红外测温仪发射率,直至红外测温仪显示温度与热电偶测试温度一致,此时的发射率值就为样品表面红外发射率值,相比其他方法,该方法测试的发射率数值更为真实和准确。

25.优选的,所述步骤s4中阶梯式调节红外测温仪发射率数值具体指:逐步调小红外测温仪发射率数值,使得红外测温仪显示温度逐步接近热电偶测得温度,当红外测温仪显示温度与热电偶测得温度一致时,红外测温仪设置的发射率数值即为样品表面红外发射率。

26.通过采用上述技术方案,利用热电偶和红外测温仪显示温度值的匹配,进而找到样品表面最佳的红外测温仪发射率值,方法操作简单,操作成本低,测试结果真实准确。

27.综上所述,本技术具有以下有益效果:1、本技术通过在被测样品上打通孔、安装热电偶,采用热电偶-红外测温仪耦合测温,阶梯式调节红外测温仪发射率数值的方式,在样品表面动态加热情况下,准确地对样品表面红外发射率进行测试和标定,测定方法简单,测试周期短,测试结果真实准确;本技术可以用于测定不同材料,或同种材料的不同结构,或同种材料的不同服役条件下的红外发射率,解决了传统技术中依靠查找手册或采用网络数据方式获得发射率数值的局限性。

28.2、本技术通过在燃气火焰热冲击服役工况下,实时测试材料红外发射率,进而在

燃气冲击过程中对未知表面温度进行精准检测与控制;不仅测试效果更真实更准确,而且测试方法非常简单易操作,无需再额外使用其他设备进行测量,测试成本低。

29.3、本技术涉及的方法尤其适用于高温燃气环境中薄膜或涂层表面红外发射率的测定,测得的红外发射率无需进行额外数学公式计算或拟合,可以直接用于相关燃气热冲击考核下,该材料表面红外发射率的设定,大大缩短了测试周期和测试成本。

附图说明

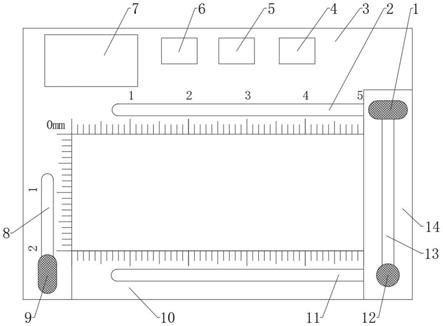

30.图1为本技术被测样品测试装配原理图。

31.图2为图1中沿a-a线的剖视图;图中:1、样品;11、样品表面;12、样品背面;13、样品孔;2、热电偶。

32.图3为本技术示例性实施例1中的红外测温仪发射率温度曲线示意图。

33.图4为本技术示例性实施例1中的氧化锆涂层样品红外发射率实际测试状态图。

34.图5为本技术示例性实施例1中的氧化锆涂层样品在不同红外测温仪发射率下实测温度结果。

具体实施方式

35.参照附图1-5,以下结合实施例对本技术作进一步详细说明。

36.实施例1本技术提供了一种燃气介质下未知表面精准温控方法,采用如下的技术方案:一种燃气介质下未知表面精准温控方法,具体包括以下步骤:s1、样品1钻孔:被测样品表面11上无涂层时,直接在被测样品表面11上,沿垂直于样品表面11的方向钻通孔,形成样品孔13,样品孔13位于样品表面11的几何中心位置,样品孔13能与步骤s2中热电偶2端头间隙配合即可;s2、热电偶2安装:安装前,先进行热电偶2校准或鉴定,保证合格,包括热电偶2的控温精度为0.5℃,最高检测温度为1200℃,温度响应速率为300℃/s;安装时,将热电偶2端头由样品背面12穿过样品孔13,使热电偶2端头部分露出样品表面11,且控制露出部分为2mm;s3、火焰调节:将火焰对准样品表面11进行动态加热,通过燃气流量调节火焰大小,燃气流量控制在18l/min,燃气选用丙烷和氧气的混合气体,通过调节火焰枪触控与样品表面11的距离调节加热位置,距离控制在120mm,加热时间控制在20min,使得火焰对被测样品表面11全覆盖且均匀加热;s4、发射率阶梯式调节:采用热电偶2-红外测温仪耦合测温,当火焰温度与样品表面11温度达到平衡时,热电偶2端头部分测得的火焰温度即为样品表面11温度,采用红外测温仪对准除样品孔13外的样品表面11其他区域,红外测温仪事先经过校准或鉴定合格,且初始态的发射率设为最大值1.00,如果在初始发射率条件下红外测温仪显示温度低于热电偶2测得温度,说明样

品表面11红外发射率<1.00,采用阶梯式调节红外测温仪发射率数值的方式,逐步调小红外测温仪发射率数值,使得红外测温仪显示温度逐步接近热电偶2测得温度,当红外测温仪显示温度与热电偶2测得温度一致时,红外测温仪设置的发射率数值即为样品表面11红外发射率,获得处于温度梯度下的样品表面11红外发射率,进而在燃气冲击过程中对未知表面温度进行精准检测与控制。

37.实施例2本技术提供了一种燃气介质下未知表面精准温控方法,采用如下的技术方案:一种燃气介质下未知表面精准温控方法,具体包括以下步骤:s1、样品1钻孔:被测样品表面11上有韧性涂层时,直接在被测样品表面11的韧性涂层上,沿垂直于样品表面11的方向钻通孔,形成样品孔13,样品孔13位于样品表面11的几何中心位置,样品孔13能与步骤s2中热电偶2端头间隙配合即可;s2、热电偶2安装:安装前,先进行热电偶2校准或鉴定,保证合格,包括热电偶2的控温精度为0.5℃,最高检测温度为1200℃,温度响应速率为300℃/s;安装时,将热电偶2端头由样品背面12穿过样品孔13,使热电偶2端头部分露出样品表面11,且控制露出部分为2mm;s3、火焰调节:将火焰对准样品表面11进行动态加热,通过燃气流量调节火焰大小,燃气流量控制在18l/min,燃气选用丙烷和氧气的混合气体,通过调节火焰枪触控与样品表面11的距离调节加热位置,距离控制在120mm,加热时间控制在20min,使得火焰对被测样品表面11全覆盖且均匀加热;s4、发射率阶梯式调节:采用热电偶2-红外测温仪耦合测温,当火焰温度与样品表面11温度达到平衡时,热电偶2端头部分测得的火焰温度即为样品表面11温度,采用红外测温仪对准除样品孔13外的样品表面11其他区域,红外测温仪事先经过校准或鉴定合格,且初始态的发射率设为最大值1.00,如果在初始发射率条件下红外测温仪显示温度低于热电偶2测得温度,说明样品表面11红外发射率<1.00,采用阶梯式调节红外测温仪发射率数值的方式,逐步调小红外测温仪发射率数值,使得红外测温仪显示温度逐步接近热电偶2测得温度,当红外测温仪显示温度与热电偶2测得温度一致时,红外测温仪设置的发射率数值即为样品表面11红外发射率,获得处于温度梯度下的样品表面11红外发射率,进而在燃气冲击过程中对未知表面温度进行精准检测与控制。

38.实施例3本技术提供了一种燃气介质下未知表面精准温控方法,采用如下的技术方案:一种燃气介质下未知表面精准温控方法,具体包括以下步骤:s1、样品1钻孔:被测样品表面11上有脆性涂层时,先在被测样品表面11上,沿垂直于样品表面11的方向钻通孔,形成样品孔13,样品孔13位于样品表面11的几何中心位置,样品孔13能与步骤s2中热电偶2端头间隙配合即可,钻孔完成后,再进行脆性涂层制备,以获得带孔含脆性

涂层样品;s2、热电偶2安装:安装前,先进行热电偶2校准或鉴定,保证合格,包括热电偶2的控温精度为0.5℃,最高检测温度为1200℃,温度响应速率为300℃/s;安装时,将热电偶2端头由样品背面12穿过样品孔13,使热电偶2端头部分露出样品表面11,且控制露出部分为2mm;s3、火焰调节:将火焰对准样品表面11进行动态加热,通过燃气流量调节火焰大小,燃气流量控制在18l/min,燃气选用丙烷和氧气的混合气体,通过调节火焰枪触控与样品表面11的距离调节加热位置,距离控制在120mm,加热时间控制在20min,使得火焰对被测样品表面11全覆盖且均匀加热;s4、发射率阶梯式调节:采用热电偶2-红外测温仪耦合测温,当火焰温度与样品表面11温度达到平衡时,热电偶2端头部分测得的火焰温度即为样品表面11温度,采用红外测温仪对准除样品孔13外的样品表面11其他区域,红外测温仪事先经过校准或鉴定合格,且初始态的发射率设为最大值1.00,如果在初始发射率条件下红外测温仪显示温度低于热电偶2测得温度,说明样品表面11红外发射率<1.00,采用阶梯式调节红外测温仪发射率数值的方式,逐步调小红外测温仪发射率数值,使得红外测温仪显示温度逐步接近热电偶2测得温度,当红外测温仪显示温度与热电偶2测得温度一致时,红外测温仪设置的发射率数值即为样品表面11红外发射率,获得处于温度梯度下的样品表面11红外发射率,进而在燃气冲击过程中对未知表面温度进行精准检测与控制。

39.实施例4采用的方法与实施例1相同,区别仅在于步骤s1中样品孔13位于距离样品表面11几何中心5mm处。

40.实施例5采用的方法与实施例1相同,区别仅在于步骤s1中样品孔13位于距离样品表面11几何中心10mm处。

41.实施例6采用的方法与实施例1相同,区别仅在于步骤s1中样品孔13位于距离样品表面11几何中心15mm处。

42.实施例7采用的方法与实施例1相同,区别仅在于步骤s2中控制热电偶2端头露出部分为1mm。

43.实施例8采用的方法与实施例1相同,区别仅在于步骤s2中控制热电偶2端头露出部分为3mm。

44.实施例9采用的方法与实施例1相同,区别仅在于步骤s3中燃气流量控制为5l/min。

45.实施例10

采用的方法与实施例1相同,区别仅在于步骤s3中燃气流量控制为10l/min。

46.实施例11采用的方法与实施例1相同,区别仅在于步骤s3中燃气流量控制为15l/min。

47.实施例12采用的方法与实施例1相同,区别仅在于步骤s3中燃气流量控制为25l/min。

48.实施例13采用的方法与实施例1相同,区别仅在于步骤s3中燃气流量控制为30l/min。

49.实施例14采用的方法与实施例1相同,区别仅在于步骤s3中燃气选用乙炔和氧气的混合气体。

50.实施例15采用的方法与实施例1相同,区别仅在于步骤s3中火焰枪触控与样品表面11的距离控制在30mm。

51.实施例16采用的方法与实施例1相同,区别仅在于步骤s3中火焰枪触控与样品表面11的距离控制在80mm。

52.实施例17采用的方法与实施例1相同,区别仅在于步骤s3中火焰枪触控与样品表面11的距离控制在150mm。

53.实施例18采用的方法与实施例1相同,区别仅在于步骤s3中火焰枪触控与样品表面11的距离控制在200mm。

54.实施例19采用的方法与实施例1相同,区别仅在于步骤s3中加热时间控制在10min。

55.实施例20采用的方法与实施例1相同,区别仅在于步骤s3中加热时间控制在15min。

56.实施例21采用的方法与实施例1相同,区别仅在于步骤s3中加热时间控制在25min。

57.实施例22采用的方法与实施例1相同,区别仅在于步骤s3中加热时间控制在30min。

58.示例性实施例1使用具有方形形状的样品1,样品表面11尺寸40*40mm,使用3mm钻头对样品表面11几何中心处钻直径为3mm的通孔,形成样品孔13,钻孔完成后,再进行氧化锆脆性涂层的制备,以获得带孔氧化锆涂层样品,安装样品1使样品表面11正对火焰喷枪。将精密热电偶2(端头直径小于3mm)由样品背面12通过样品孔13伸至样品表面11,热电偶2端头露出样品表面11的长度3mm,样品1安装如图4所示。

59.启动方形火焰喷枪,使用丙烷和氧气混合气作为喷枪燃气,点火后喷枪出口处形成高温火焰,在操作屏上控制燃气流量25l/min,加热距离150mm,调节红外测温仪发射率温度曲线示意图如图3所示。

60.火焰对样品表面11加热时,由热电偶2测试的样品表面11温度不断升高,10min后该温度不再变化,热电偶2所测样品表面11温度为1070℃。将红外测温仪对准到样品表面11,同时设置红外测温仪发射率数值为1.00,此时红外测温仪显示温度916℃;将红外测温仪发射率设置为0.9时,红外测温仪显示温度932℃;将红外测温仪发射率设置为0.8时,红外测温仪显示温度950℃;继续逐步调低红外测温仪发射率,红外测温仪显示温度升高,图5展示了红外测温仪发射率由1.00调制0.10范围内红外测温仪温度的变化,结果显示,当红外测温仪发射率为0.40时,红外测温仪温度与热电偶2温度一致,因此最终设定红外测温仪发射率为0.40,利用红外测温仪测试样品表面11温度,进而在燃气冲击过程中,对表面温度进行精准检测与控制。

61.示例性对比例1采用的方法与示例性实施例1相同,区别仅在于火焰对样品表面11加热时间为8min,热电偶2温度为1040℃,继续加热温度继续升高,说明加热时间为8min时,样品表面11温度尚未稳定。

62.示例性对比例2采用的方法与示例性实施例1相同,区别仅在于火焰对样品表面11加热时间为35min,热电偶2温度出现0-1200℃范围无序变化,经查验,热电偶2端头由于受热时间过长而损坏。

63.示例性对比例3采用的方法与示例性实施例1相同,区别仅在于燃气流量控制在4l/min,结果导致火焰较小容易中途熄火,进而造成样品表面11温度不能够均匀稳定。

64.示例性对比例4采用的方法与示例性实施例1相同,区别仅在于燃气流量控制在35l/min,热电偶2温度出现0-1200℃范围无序变化,经查验,热电偶2端头由于火焰温度过高而损坏。

65.示例性对比例5采用的方法与示例性实施例1相同,区别仅在于火焰枪触控与样品表面11的距离控制在20mm,热电偶2温度为985℃,继续加热温度继续升高,说明火焰枪触控与样品表面11的距离控制在20mm时,会造成加热面积变小,从而造成样品表面11温度不能够均匀稳定。

66.示例性对比例6采用的方法与示例性实施例1相同,区别仅在于火焰枪触控与样品表面11的距离控制在220mm,热电偶2温度为1050℃,说明火焰枪触控与样品表面11的距离控制在220mm时,样品表面11温度尚未稳定,同等加热时间和燃气流量的控制下,加热效果不理想,存在燃气热量浪费。

67.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。