1.本发明涉及鞋具生产技术领域,尤其涉及一种含内衬鞋具的成型工艺。

背景技术:

2.橡胶制成的鞋具具备防油、防滑、耐高温及耐寒等性能,因此橡胶鞋得以广泛应用于雨鞋、劳保鞋及户外鞋等产品中。现有技术中针对橡胶鞋的成型在工艺上不够成熟,需要首先采用人工操作,以硫化鞋成型工艺制作外侧的胶壳鞋身,然后将内衬放置于胶壳鞋身内,再次通过人工粘贴或缝制的方式使二者连接,才能得到具有内衬的成品鞋具。前述的硫化鞋成型工艺步骤繁琐,且需要为内衬的放置额外增加工序,需要耗费较多的人力物力,导致生产成本较高,不利于成品鞋具的批量生产。

3.而塑胶鞋具的成型工艺较为成熟,许多厂商以塑胶为材质制作具有内衬的鞋具。但由于塑胶的性能与橡胶相比存在差异,塑胶鞋在防油、防滑、耐高温及耐寒等性能上远不足橡胶鞋具,因此塑胶鞋仍难以替代橡胶鞋。

技术实现要素:

4.针对现有技术的不足,本发明提供一种含内衬鞋具的成型工艺,解决现有技术中难以通过成型的方式制成具有内衬的橡胶鞋的问题。

5.为实现上述目的,本发明提供以下的技术方案:

6.一种含内衬鞋具的成型工艺,用于实现鞋具外壳与内衬的结合成型,包括:

7.提供:一组合式外模,包括第一外模和第二外模;能够置于组合式外模内并配合进行合模或开模动作的成型内仁,所述成型内仁用于套设内衬;将成型内仁置于组合式外模内,合模后于成型内仁与组合式外模之间形成鞋体成型空间,所述鞋体成型空间与鞋具外壳和内衬的组合形状相匹配;

8.所述含内衬鞋具的成型工艺包括如下步骤:

9.于预置有半成型外壳的组合式外模内,置入套设有内衬的成型内仁;

10.做合模动作,使第一外模和第二外模内的半成型外壳分别与所述内衬贴合;

11.加热使所述半成型外壳硫化成型,并与所述内衬结合形成含内衬鞋具。

12.可选地,所述的含内衬鞋具的成型工艺,还提供:能够置于组合式外模内并配合进行合模或开模动作的预置内仁;将预置内仁置于组合式外模内,合模后于预置内仁与组合式外模之间形成外壳成型空间,所述外壳成型空间与所述鞋具外壳的形状相匹配;

13.所述含内衬鞋具的成型工艺,还包括:

14.将预置内仁置于组合式外模内并做合模动作;

15.向所述外壳成型空间注入热熔胶料以形成粘附于第一外模和第二外模内壁的半成型外壳;

16.做开模动作,使半成型外壳沿第一外模和第二外模的衔接处分离,形成分别随第一外模和第二外模运动的两部分。

17.可选地,所述的含内衬鞋具的成型工艺,所述预置内仁的形状及大小,和所述成型内仁与所述内衬组合后的形状及大小相同;

18.所述第一外模和第二外模为热模,所述成型内仁为冷模件。

19.可选地,所述的含内衬鞋具的成型工艺,所述半成型外壳为未定型的半成型状态,所述半成型状态介于熔融状与固化成型状之间;

20.所述胶料为橡胶,所述内衬为sbr材质的发泡层。

21.可选地,所述的含内衬鞋具的成型工艺,还包括:

22.对所述预置内仁的外表面做光滑表面处理,使所述预置内仁的外表面呈光滑表面。

23.可选地,所述的含内衬鞋具的成型工艺,所述第一外模和所述第二外模相对的一侧设有用于成型半成型胶壳的成型槽;

24.所述含内衬鞋具的成型工艺,还包括:

25.对所述成型槽的内壁做粗糙表面处理,使所述成型槽的槽壁呈粗糙表面。

26.可选地,所述的含内衬鞋具的成型工艺,所述光滑表面处理为铁氟龙电镀,所述粗糙表面处理为喷砂处理。

27.可选地,所述的含内衬鞋具的成型工艺,所述预置内仁上设有第一分隔件;

28.将预置内仁置于组合式外模内,合模后,所述第一分隔件使所述外壳成型空间被分隔形成一分隔空间,所述分隔空间用于成型部分式半成型外壳;

29.将套设有内衬的成型内仁,置于预置有所述部分式半成型外壳的组合式外模内,合模后所述部分式半成型外壳与所述内衬贴合,且所述内衬具有裸露于所述部分式半成型外壳的部分。

30.可选地,所述的含内衬鞋具的成型工艺,所述预置内仁上设有第二分隔件,所述第二分隔件位于合模后所述第一外模与所述第二外模的衔接处;

31.所述半成型外壳沿第一外模和第二外模的衔接处分离,包括:

32.所述半成型外壳沿所述第二分隔件分离。

33.可选地,所述的含内衬鞋具的成型工艺,还提供顶模和底模,所述顶模或所述底模上设有滑槽,所述滑槽设于所述第一外模和第二外模之间,且所述滑槽的延伸方向垂直于所述组合模具合模时所述第一外模和所述第二外模的运动方向;

34.将预置内仁/成型内仁置于组合式外模内时,沿所述滑槽滑动至所述第一外模和所述第二外模之间。

35.与现有技术相比,本发明具有以下有益效果:

36.本发明提供了一种含内衬鞋具的成型工艺,将套设有内衬的成型内仁配合组合式外模合模,经加热后使得半成型外壳与内衬结合并硫化成型,从而形成一具有内衬的鞋具。本发明省去了将内衬置于胶壳鞋身内再额外粘贴或缝制的操作,实现了通过成型的方式制成具有内衬的橡胶鞋;同时,本发明有效地提高了含内衬鞋具的生产效率,降低了生产成本;由于不依赖于人工粘贴及缝制工序,因而能够确保含内衬鞋具的成品质量,有利于改善用户体验。

附图说明

37.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其它的附图。

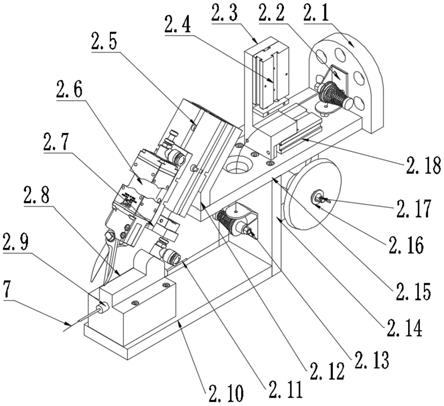

38.图1为本发明中用于实现含内衬鞋具成型的模具结构示意图;

39.图2为本发明中用于实现含内衬鞋具成型的又一模具结构示意图;

40.图3为本发明中用于实现含内衬鞋具成型的再一模具结构示意图;

41.图4为本发明提供的一种含内衬鞋具的成型工艺的流程图;

42.图5为本发明提供的一种含内衬鞋具的成型工艺的又一流程图;

43.图6为本发明中用于实现一对含内衬鞋具成型的模具结构示意图。

44.上述图中:11、第一外模;12、第二外模;13、射胶流道;14、成型内仁;15、滑槽;16、流道管;17、卡接头;18、预置内仁;181、第二分隔件;191、顶模;192、底模;20、外壳成型空间。

具体实施方式

45.为使得本发明的目的、特征、优点能够更加的明显和易懂,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,下面所描述的实施例仅仅是本发明一部分实施例,而非全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

46.下面结合附图并通过具体实施方式来进一步说明本发明的技术方案。

47.请结合参考图1至图3,本发明实施例提供了一种含内衬鞋具的成型工艺,用于实现含内衬橡胶鞋具的高效生产,并达到确保产品质量的目的。

48.本实施例中,首先提供一组合式外模,包括第一外模11和第二外模12;以及提供能够分别置于组合式外模内并配合进行合模或开模动作的预置内仁18和成型内仁14。

49.将预置内仁18置于组合式外模内时,合模后于预置内仁18与组合式外模之间形成与鞋具外壳的形状相匹配的外壳成型空间20;将成型内仁14置于组合式外模内时,合模后于成型内仁14与组合式外模之间形成与鞋具外壳和内衬的结合形状相匹配的鞋体成型空间。

50.其中,预置内仁18用于配合组合式外模合模,以实现半成型外壳的预成型;可以理解的是,该半成型外壳经固化成型后,即为成品的鞋具外壳部分。成型内仁14用于套设内衬,并在配合组合式外模合模时使半成型外壳与内衬结合成型以得到含内衬鞋具。

51.本实施例中,预置内仁18的形状及大小,和成型内仁14与内衬组合后的形状及大小相同;或,预置内仁18的大小大于成型内仁14与内衬组合后的大小。因此,当粘附有半成型外壳的组合式外模与成型内仁14结合后,所形成的空间恰好能够容纳内衬,或窄于内衬;基于此,有利于确保内衬与半成型外壳的充分接触,并提高内衬与半成型外壳之间的附着力。同时,通过控制预置内仁15的大小,以控制合模时第一外模101和第二外模102对鞋具内衬的压力,以避免压力过大而导致半成型的半成型胶壳渗入鞋具内衬中。

52.内衬为sbr材质的发泡层,该材质具有较高的透气性及包覆性,能够使鞋具具有更优秀的舒适度和保暖性能;此外,内衬的发泡结构能够增大与半成型外壳之间的附着力。本实施例中,第一外模101和第二外模102为热模件,成型内仁11为冷模件,能够在确保鞋具内衬与半成型胶壳有效结合的同时避免内衬在高温下发生收缩变形。

53.请参考图4,本实施例提供的含内衬鞋具的成型工艺包括如下步骤:

54.s1、于预置有半成型外壳的组合式外模内,置入套设有内衬的成型内仁14;

55.s2、做合模动作,使第一外模11和第二外模12内的半成型外壳分别与所述内衬贴合;

56.s3、加热使所述半成型外壳硫化成型,并与所述内衬结合形成含内衬鞋具。

57.具体地,该半成型外壳为半成型形态,该半成型形态介于熔融状与固化成型状之间,具有一定的流动性,因此能够粘附于第一外模11和第二外模12上。

58.本实施例中,该半成型外壳可以通过人工置入的方式预置于第一外模11和第二外模12内,或放置于套有鞋具内衬的成型内仁11外侧;也可以通过射出成型的方式成型于第一外模11和第二外模12内,下面以通过射出成型的方式成型的方式为例,对本发明的方案作进一步介绍。

59.请参考图5,在步骤s1之前,本实施例提供的含内衬鞋具的成型工艺还包括如下步骤:

60.s01、将预置内仁18置于组合式外模内并做合模动作;

61.s02、向所述外壳成型空间20注入热熔胶料,半成型后形成粘附于第一外模11和第二外模12内壁的半成型外壳;

62.s03、做开模动作,使半成型外壳沿第一外模11和第二外模12的衔接处分离,形成分别随第一外模11和第二外模12运动的两部分。

63.通过步骤s01~s03,以在组合式外模内的外壳成型空间20中进行半成型外壳的预成型。

64.在半成型胶壳的成型完成后,利用成型内仁14替换预置内仁18,再将成型内仁14置于预置有半成型胶壳的第一外模11和第二外模12之间;合模后,使鞋具成型空间的半成型外壳及内衬相贴合,再通过加热使半成型外壳与内衬结合并硫化成型,能够增强半成型外壳与鞋具内衬的结合力,成型后即得到含鞋具内衬的成型鞋具。

65.进一步地,本实施例中,用于成型鞋具外壳的胶料为橡胶,因而本实施例所提供的含内衬鞋具的成型工艺能够用于实现含内衬橡胶鞋具的成型。

66.由于橡胶的能够形成半成型的形态,能够在步骤s02中形成的半成型形态的半成型外壳,该半成型形态介于熔融状与固化成型状之间,具有一定的流动性及表面张力,从而能够粘附于第一外模11和第二外模12上,并在做开模动作时分离,形成分别随第一外模11和第二外模12运动的两部分。

67.为了避免在做开模动作时,因半成型外壳粘附于预置内仁18内影响成品质量,本实施例中,对预置内仁18的外表面做光滑表面处理,使预置内仁18的外表面呈光滑表面。

68.具体地,光滑表面处理为铁氟龙电镀,也可以采用研磨抛光处理的方式进行光滑表面处理。

69.进一步地,本实施例中,第一外模11和第二外模12相对的一侧分别设有用于预置

或成型半成型胶壳的成型槽;为了增大半成型外壳与成型槽之间的附着力,对成型槽的内壁做粗糙表面处理,使成型槽的槽壁呈粗糙表面。

70.具体地,粗糙表面处理为喷砂处理,也可以通过在成型槽的槽壁上以雕刻的方式形成纹路,进而实现成型槽槽壁的表面粗糙化。

71.本实施例中,预置内仁18上设有第一分隔件;将预置内仁18置于组合式外模内,合模后,第一分隔件使外壳成型空间20被分隔形成一分隔空间;向外壳成型空间20注入热熔胶料时,热熔胶料填充于分隔空间内以形成部分式半成型外壳。

72.将套设有内衬的成型内仁14,置于预置有部分式半成型外壳的组合式外模内,合模后部分式半成型外壳与内衬贴合,且内衬具有裸露于部分式半成型外壳的部分。利用具有第一分隔件的预置内仁18,能够使含内衬鞋具中的内衬具有裸露于外壳的部分,借此实现鞋具的多功能化。

73.可以理解的是,第一分隔件在预置内仁18上,可以沿对应于脚踝的部位呈周向延伸,也可以沿鞋底朝向鞋帮的方向延伸,其形状可以根据具体需求而定。

74.此外,预置内仁18上设有呈凸起状的第二分隔件181,第二分隔件181位于合模后第一外模11与第二外模12的衔接处。通过设置该第二分隔件181,使得在做开模动作时,半成型外壳能够沿第二分隔件181实现均匀的分离,有利于后续合模中,两部分的半成型外壳结合面的表面规整,进而有利于确保成品质量。

75.进一步地,本实施例提供的含内衬鞋具的成型工艺,还提供顶模191和底模192,顶模191或底模192上设有滑槽15,滑槽15设于第一外模11和第二外模12之间,且滑槽15的延伸方向垂直于组合模具合模时第一外模11和第二外模12的运动方向。

76.步骤s1和步骤s01中,使预置内仁18/成型内仁14置于组合式外模沿该滑槽15滑动,能够使其置于第一外模11与第二外模12之间,以配合实现合模动作;也能够使其离开第一外模11与第二外模12之间的位置,以配合实现开模动作。

77.本实施例中,滑槽15为t形滑槽15,该t形滑槽15能够提高滑动动作的顺滑度及稳定性。

78.进一步地,本实施例中,做合模动作,于第一外模11与第二外模12的衔接面形成有射胶流道13,射胶流道13的料口通过一流道管16与射胶流道13连通。

79.其中,射胶流道13为呈弯折状的圆锥体,其锥形口连通鞋具成型空间,能够使橡胶胶料的流速更为均匀缓慢,从而确保半成型胶壳各处的厚度均匀,有利于确保成型鞋具的质量。

80.进一步地,射胶流道13为呈螺旋状的圆锥体,这样设置能够使半成品胶壳表面各处与第一外模11或第二外模12之间的附着力更为均匀,有利于成型后的成型鞋具从第一外模11及第二外模12上的顺利剥离。

81.本实施例中,顶模191或底模192上设有卡接头17,流道管16套接于卡接头17上;流道管16一端的内管壁形成有内台阶,内台阶与卡接头17形成卡接连接;当组合模具开模时,底模192和顶模191做背向运动,流道管16能够在顶模191或底模192上的卡接头17的带动跟随运动以脱离射胶流道13。该卡接头17可以设于顶模191上,也可以设于底模192上,具体可以根据实际操作需求加以调整。

82.请参考图6,可以理解的是,一个第一外模11、第二外模12及成型内仁14的组合能

够用于实现一只成型鞋具,可以根据实际需求设置两个前述组合以实现一双成型鞋具的同时成型,也可以设置多个组合以实现成型鞋具的批量成型。

83.基于前述各个实施例,本发明具有以下有益效果:

84.现有技术中,塑胶鞋具的成型采用采用冷模,所需的合模压力小,且胶料加热后流动性好,易于控制胶料的注射填充,因此现如今鞋具的一次成型多采用塑胶胶料,但塑胶鞋具的防油、防滑、耐高温及耐寒等性能远不如橡胶鞋具。而橡胶鞋具的物理性能与塑胶鞋具存在差别,具体体现于流动性上,导致橡胶鞋具的制作工艺较为严苛。

85.本发明利用橡胶鞋具区别于塑胶胶料的物理性能,使半成型的半成型外壳与内衬结合并硫化成型,从而形成具有内衬的鞋具,一方面克服了橡胶鞋具的成型难点,另一方面借助性能以实现橡胶的鞋具外壳与内衬的一次成型结合,省去了将内衬置于胶壳鞋身内再额外粘贴或缝制的操作,实现了通过成型的方式制成具有内衬的橡胶鞋,有效地提高了含内衬鞋具的生产效率,降低了生产成本。由于不依赖于人工粘贴及缝制工序,能够确保含内衬鞋具的成品质量,进而改善了用户体验。

86.以上所述,以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。