1.本实用新型涉及一种检测工具,尤其涉及一种对称度测量检具。

背景技术:

2.众所周知,缸体的曲轴轴承座是用于装配发动机曲轴和轴承座的,该曲轴轴承座的尺寸是发动机中的重要加工尺寸之一,其加工精度决定了曲轴在轴承座中的传动情况。

3.在加工缸体曲轴轴承座时,缸体轴承座可以分为宽度为115和宽度为108两个截面,其除了宽度为115(0/-0.05)和宽度为108(0/-0.05)的两个长度公差之外,还有115(0/-0.05)截面以108(0/-0.05)截面为基准对称度0.1的形位公差要求。

4.通常情况下,缸体轴承座是在缸体三线af200专机上进行加工的,其工艺路线一般为“粗铣——拉削”,轴承座的宽度尺寸是由拉刀保证的。拉刀可以采用斜楔和螺栓机构组成的涨芯机构实现四个面的单独调整,其115(0/-0.05)宽度尺寸和108(0/-0.05)宽度尺寸均可以通过内测千分尺实现测量,但是缸体轴承座对称度的尺寸却并没有现场检具进行测量,其存在着较大的质量风险。

5.为了解决以上现有技术中的问题,目前已有部分研究人员进行了相关优化设计,并已经获得如下改进方案:

6.1.采用三坐标测量仪对缸体轴承座测量。

7.2.利用钳工平台、高度尺、杠杆百分表、芯轴、可调千斤顶等工具进行间接测量。

8.3.制作成型标准块配合塞尺或者针规进行测量。

9.但需要注意的是,上述的这三种改进方案仍然存在一定的缺陷,在采用上述方案1,使用三坐标测量仪进行测量时,虽然测量精度较高、灵活性较强,但设备投入成本较高、测量周期较长,且生产现场多振动和油污粉尘的环境并不适合三坐标测量仪的使用。在采用上述方案2时,其对于操作者的技能要求十分高,操作繁琐,测量周期长,且会受到测量工具的精度和测量方式的限制,测量累积误差较大。在采用上述方案3时,其同样也存在着操作繁琐,测量周期长,测量精度较低的问题。

10.因此,为了解决以上现有技术中的问题,本实用新型期望获得一种用于缸体轴承座对称度测量的检具,该检具采用了优化的结构设计,其能够快速、可靠的在生产现场精确的测量出缸体轴承座的对称度误差。该检具结构简单,维护简便,可靠性好且适用性广泛,其可以在所有缸体轴承座对称度测量场合上使用,具有十分良好的推广前景和应用价值。

技术实现要素:

11.本实用新型的目的在于提供一种用于缸体轴承座对称度测量的检具,该检具采用了优化的结构设计,其能够快速、可靠的在生产现场精确的测量出缸体轴承座的对称度误差。该检具结构简单,维护简便,可靠性好且适用性广泛,其可以在所有缸体轴承座对称度测量场合上使用,具有十分良好的推广前景和应用价值。

12.为了实现上述目的,本实用新型提出了一种用于缸体轴承座对称度测量的检具,

其包括:

13.测量底座,其在长度方向上的两端分别为测量前端和支撑后端,其中所述支撑后端具有两个彼此共面设置的支撑端面;

14.百分表,其设于所述测量底座上,所述百分表的轴向方向垂直于测量前端,所述百分表具有测量杆,所述测量杆的前端朝着测量前端延伸;

15.百分表拉杆,其与所述测量杆的后端连接;

16.两个弹子组件,其设于所述测量底座内并对应于所述两个支撑端面设置,其中每一个弹子组件均包括弹子,所述弹子被设置为能够沿着测量底座的长度方向移动,以分别自两个支撑端面伸出或回缩;

17.弹子伸缩组件,其与所述弹子连接;

18.主杠杆,其通过铰接轴与测量底座连接,所述主杠杆位于铰接轴两侧的两端分别与百分表拉杆和弹子伸缩组件连接;

19.其中,当主杠杆绕着铰接轴在第一方向上转动时,带动百分表拉杆拉动测量杆朝着背离测量前端的方向线性移动,同时弹子伸缩组件带动所述弹子回缩;当主杠杆绕着铰接轴在与第一方向相反的第二方向上转动时,带动百分表拉杆拉动测量杆朝着测量前端的方向移动,同时弹子伸缩组件带动所述弹子伸出。

20.在采用本实用新型所述的用于缸体轴承座对称度测量的检具对缸体轴承座的对称度进行测量时,操作人员可以先将该检具的测量底座对准缸体两档轴承座的位置轻轻的放入,使得百分表的测量杆对准待测缸体轴承座的宽度截面。而后操作人员可以撤去施加的外力,弹子组件中的弹子自两个支撑端面伸出,百分表拉杆拉动测量杆朝着测量前端的方向移动。此时,操作人员通过百分表即可读出轴承座两侧凸台面的差值。

21.然后按相同操作,将本实用新型所述的检具调转180度,量取另一侧轴承座两侧凸台面的差值。检测完成后,操作人员可以通过计算得出对称度误差,进而判断工件质量;此外,操作人员还可以根据所得的差值调整拉刀上的涨紧螺丝,进而调整缸体轴承座对称度。

22.进一步地,在本实用新型所述的用于缸体轴承座对称度测量的检具中,所述测量底座的底面设有凹槽。

23.在本实用新型的上述技术方案中,测量底座的底面还可以进一步地设置有两个凹槽,其可以起到减少与待测缸体轴承座底面接触,提高测量精度的作用。

24.进一步地,在本实用新型所述的用于缸体轴承座对称度测量的检具中,所述测量底座呈h型。

25.进一步地,在本实用新型所述的用于缸体轴承座对称度测量的检具中,所述百分表拉杆与测量杆连接的端部具有u型开口。

26.进一步地,在本实用新型所述的用于缸体轴承座对称度测量的检具中,所述主杠杆的一端连接有杠杆手柄件,所述手柄件用以施加外力,以使得主杠杆绕着铰接轴在第一方向上转动。

27.在本实用新型的上述技术方案中,为了方便操作人员施加外力,可以进一步地在主杠杆的一端设置杠杆手柄件,操作人员可以通过握住手柄件用以施加外力,以使本实用新型所述的主杠杆绕着铰接轴在第一方向上转动。

28.进一步地,在本实用新型所述的用于缸体轴承座对称度测量的检具中,所述主杠

杆和测量底座之间设有弹簧片,所述弹簧片向主杠杆施加弹力,以使当外力撤除时,所述主杠杆绕着铰接轴在与所述第一方向相反的第二方向上转动。

29.进一步地,在本实用新型所述的用于缸体轴承座对称度测量的检具中,所述每一个弹子组件还包括:

30.螺纹套,其设于所述测量底座内,所述弹子套设于所述螺纹套内;

31.弹簧,其设于所述弹子和测量底座的内孔端面之间,以向弹子施加轴向力。

32.进一步地,在本实用新型所述的用于缸体轴承座对称度测量的检具中,所述弹子的外壁上具有径向向外伸出的凸台,其对于设于所述螺纹套的内壁上开设的槽内。

33.进一步地,在本实用新型所述的用于缸体轴承座对称度测量的检具中,所述测量底座上还设有握持手柄支架,所述握持手柄支架上设有握持手柄。

34.在本实用新型的上述技术方案中,本实用新型所述的测量底座上还可以进一步地固定设置有握持手柄支架,该握持手柄支架可以通过螺栓连接的方式实现与测量底座的固定连接,握持手柄支架上还可以设有握持手柄,通过设置握持手柄可以使操作人员简单省力地握持本实用新型所述的检具,以方便操作人员使用。

35.进一步地,在本实用新型所述的用于缸体轴承座对称度测量的检具中,所述弹子伸缩组件包括:

36.两个拨杆,其分别与各所述弹子对应连接;

37.两个弹子拉杆,其通过设于其首端的腰孔与各拨杆对应连接;

38.连杆,其轴向方向上的两端分别与两个弹子拉杆的尾端铰接,所述连杆还与主杠杆铰接。

39.本实用新型所述的用于缸体轴承座对称度测量的检具相较于现有技术具有如下所述的优点和有益效果:

40.本实用新型所述的用于缸体轴承座对称度测量的检具通过合理的结构设计,可以快速、可靠的在生产现场精确的测量出缸体轴承座的对称度误差。该检具结构简单,维护简便,可靠性好且适用性广泛,其可以在所有缸体轴承座对称度测量场合上使用,具有十分良好的推广前景和应用价值。

41.在本实用新型中,本实用新型所述的拆刀工具构思巧妙地设计并利用了百分表拉杆、弹子伸缩组件、主杠杆、弹子组件。通过上述组件的相互配合可以大大简化操作人员的操作使用,操作人员拉动主杠杆绕着铰接轴在第一方向上转动时,可以达到弹子与百分表的测量杆同时收缩的效果。

42.在采用本实用新型所述的用于缸体轴承座对称度测量的检具进行检测时,利用将对称度误差转化为测量缸体轴承座上下两凸台面的差值的测量原理,可以有效测量缸体轴承座的对称度,其测量精度高且适用性广泛,具有较大的推广价值。

附图说明

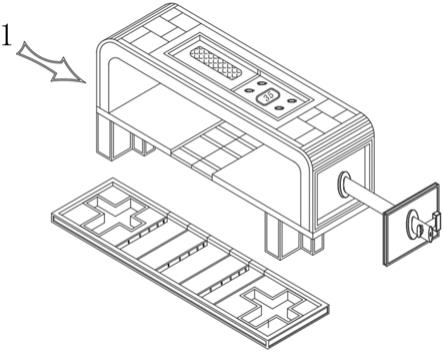

43.图1为本实用新型所述的用于缸体轴承座对称度测量的检具在一种实施方式下的一种视角下的结构示意图。

44.图2为本实用新型所述的用于缸体轴承座对称度测量的检具在一种实施方式下的另一种视角下的结构示意图。

45.图3为本实用新型所述的用于缸体轴承座对称度测量的检具在一种实施方式下的百分表拉杆的结构示意图。

46.图4为本实用新型所述的用于缸体轴承座对称度测量的检具在一种实施方式下的一种视角下的部分结构剖析图。

47.图5为图4所示结构的a处局部放大图。

48.图6为本实用新型所述的用于缸体轴承座对称度测量的检具在一种实施方式下的俯视图。

49.图7示意性地显示了图6所示结构的b-b剖面图。

50.图8为本实用新型所述的用于缸体轴承座对称度测量的检具在一种实施方式下的结构正视图。

51.图9为图8所示结构的c-c剖面图。

52.图10示意性地显示了本实用新型所述的用于缸体轴承座对称度测量的检具在一种实施方式下主杠杆与测量底座、百分表拉杆和弹子伸缩组件匹配的结构示意图。

53.图11示意性地显示了当操作人员施加外力时的c-c剖面图。

54.图12显示了采用本实用新型所述的用于缸体轴承座对称度测量的检具对于缸体轴承座一侧进行检测的示意图。

55.图13显示了采用本实用新型所述的用于缸体轴承座对称度测量的检具对于缸体轴承座另一侧进行检测的示意图。

56.图14示意性地显示了缸体轴承座的结构示意图。

57.图15为图14所示缸体轴承座的d处局部放大图。

58.图16为图14所示缸体轴承座的e处局部放大图。

具体实施方式

59.下面将结合说明书附图和具体的实施例对本实用新型所述的用于缸体轴承座对称度测量的检具做进一步的解释和说明,然而该解释和说明并不对本实用新型的技术方案构成不当限定。

60.图1为本实用新型所述的用于缸体轴承座对称度测量的检具在一种实施方式下的一种视角下的结构示意图。

61.图2为本实用新型所述的用于缸体轴承座对称度测量的检具在一种实施方式下的另一种视角下的结构示意图。

62.如图1和图2所示,在本实施方式中,本实用新型所述的用于缸体轴承座对称度测量的检具可以包括:测量底座1、百分表2和百分表拉杆3。其中,测量底座1在长度方向上的两端分别为测量前端11和支撑后端12,支撑后端12具有两个彼此共面设置的支撑端面121(如图4所示)。

63.需要说明的是,在本实施方式中,百分表2对应设置于测量底座1上,且百分表2轴向方向垂直于测量前端11,该百分表2上设置有测量杆21,测量杆21的前端可以朝着测量前端11延伸。

64.此外,进一步参阅图2可以看出,在本实施方式中,测量底座1的底面设有凹槽13,且该测量底座呈h型。在采用本实用新型所述的检具进行测量时,测量底座1中支撑后端12

的两个支撑脚可以正好贴在缸体轴承座的水平面上。并且,测量底座1的底面有两个凹槽13可以起到减少与待测缸体轴承座底面接触,提高测量精度的作用。

65.另外,在本实施方式中,本实用新型所述的测量底座1上还可以进一步地固定设置有握持手柄支架14,该握持手柄支架14可以通过螺栓连接的方式实现与测量底座1的固定连接,握持手柄支架14上还可以设有握持手柄15,握持手柄15可以通过轴孔之间的过盈配合实现与握持手柄支架14的连接,通过设置握持手柄15可以使操作人员简单省力地握持本实用新型所述的检具,以方便操作人员使用。

66.图3为本实用新型所述的用于缸体轴承座对称度测量的检具在一种实施方式下的百分表拉杆的结构示意图。

67.如图3所示,同时结合参阅图1可以看出,在本实施方式中,百分表拉杆3可以与测量杆21的后端连接,且其与测量杆21连接的端部具有u型开口31。

68.需要说明的是,u型开口31直径的宽度需要大于测量杆21后端直径的宽度,且其宽度可以小于垫圈32(如图4所示)外圆直径的宽度,以使百分表拉杆3在拉动测量杆21时能够绕着u型开口31做略微的转动。其中,垫圈32可以套设在百分表2的测量杆21外。

69.由图3可以看出,在本实施方式中,为了避让百分表2,百分表拉杆3的中段也设置有一定的圆形结构,且该百分表拉杆3的圆形结构半径需要大于百分表2外圆壳半径。

70.图4为本实用新型所述的用于缸体轴承座对称度测量的检具在一种实施方式下的一种视角下的部分结构剖析图。

71.如图4所示,同时结合图1看出,在本实施方式中,除了测量底座1、百分表2和百分表拉杆3以外,本实用新型所述的检具还可以包括:两个弹子组件4、弹子伸缩组件5和主杠杆6。

72.参阅图4可以看出,在本实施方式中,两个弹子组件4分别设置于测量底座1内,并对应于支撑后端12的两个支撑端面121设置。其中,每一个弹子组件4均包括弹子41,弹子41被设置为能够沿着测量底座1的长度方向移动,以分别自两个支撑端面121伸出或回缩。

73.相应地,进一步参阅图4,并结合参考图1和图2可以看出,在本实用新型中,还设置有与弹子41连接的弹子伸缩组件5,该弹子伸缩组件5可以包括:两个拨杆51、两个弹子拉杆52和连杆53。其中,连杆53轴向方向上的两端分别与两个弹子拉杆52的尾端铰接,且该连杆53还与主杠杆6铰接;而两个弹子拉杆52则均可以通过设于其首端的腰孔521(如图1所示)与各拨杆51对应连接,两个拨杆51则分别与各弹子41对应连接。

74.图5为图4所示结构的a处局部放大图。

75.图6为本实用新型所述的用于缸体轴承座对称度测量的检具在一种实施方式下的俯视图。

76.需要说明的时,为了更加清楚明了显示了设置于测量底座1内的弹子组件4,针对图6所示俯视图中的测量底座1进行了部分剖析。

77.如图5和图6所示,在本实施方式中,除弹子41外,每一个弹子组件4还包括:螺纹套42和弹簧43。其中,螺纹套42可以设置于测量底座1内,弹子组件4中的弹子41可以通过间隙配合对应套设于螺纹套42内;弹簧43可以套设在弹子41和测量底座1的内孔端面之间。

78.需要说明的是,在本实用新型中,弹子组件4中的弹子41、螺纹套42以及弹子伸缩组件5中的拨杆51可以形成一个总的组件。弹簧43一端贴靠测量底座1内孔端面,其另一端

可以基于拨杆51,向与拨杆51连接的弹子41施加轴向力,利用该弹簧43所产生的弹性形变,可以使弹子41沿着测量底座1的长度方向移动,以分别自两个支撑端面121伸出或回缩。

79.此外,为了进一步说明螺纹套42与弹子41的匹配形式,还可以对螺纹套42与弹子41组合结构进行剖析,如图7所示。

80.图7示意性地显示了图6所示结构的b-b剖面图。

81.如图7所示,在本实用新型中,为了保证弹子41沿着测量底座1的长度方向移动时,弹子41不绕螺纹套42的轴心线旋转,还可以在弹子41圆柱的外壁上进一步地设置径向向外伸出的凸台x,在将弹子41套设在螺纹套42中时,该凸台x可以对应设置于螺纹套42的内壁上开设的长方形槽内。

82.需要说明的是,在本实用新型中,弹子41能沿着件螺纹套42内的长方形槽移动,但不可绕着螺纹套42轴心线旋转。

83.图8为本实用新型所述的用于缸体轴承座对称度测量的检具在一种实施方式下的结构正视图。

84.图9为图8所示结构的c-c剖面图。

85.图10示意性地显示了本实用新型所述的用于缸体轴承座对称度测量的检具在一种实施方式下主杠杆与测量底座、百分表拉杆和弹子伸缩组件匹配的结构示意图。

86.为了将本实用新型中的主杠杆6与测量底座1、百分表拉杆3和弹子伸缩组件5匹配的结构显示清楚,图10隐去了握持手柄支架14和握持手柄15结构,以进行说明。

87.如图8、图9和图10所示,同时参阅图2可以看出,在本实施方式中,本实用新型所述的主杠杆6可以通过铰接轴62实现与测量底座1的铰接,该主杠杆6位于铰接轴62两侧的两端可以分别与百分表拉杆3和连杆53连接。

88.需要说明的是,在本实施方式中,本实用新型所述的主杠杆6的一端还可以连接有杠杆手柄件61,主杠杆6可以通过轴孔之间的间隙配合与手柄件61连接,该手柄件61能够用于施加外力,以使得主杠杆6能够绕着铰接轴62在第一方向上转动。

89.相应地,进一步参阅图6和图7可以看出,在本实施方式中,主杠杆6和测量底座1之间设有弹簧片63,弹簧片63一端固定在测量底座1的横梁上,其另一端支撑在主杠杆6的下端。该弹簧片63可以作为本实用新型所述检具恢复原位的动力源,弹簧片63可以向主杠杆6施加弹力,以当外力撤除时,其可以使主杠杆6绕着铰接轴62在与第一方向相反的第二方向上转动。

90.图11示意性地显示了当操作人员施加外力时的c-c剖面图。

91.本实用新型所述的用于缸体轴承座对称度测量的检具中,当操作人员向手柄件61施加外力时,可以带动主杠杆6绕着铰接轴62在第一方向上转动,在图11所示的c-c剖面图中,第一方向可以为逆时针,主杠杆6可以绕着铰接轴62逆时针转动。此时,主杠杆6可以带动与之连接的百分表拉杆3拉动测量杆21朝着背离测量前端11的方向线性移动,与此同时主杠杆6会带动弹子伸缩组件5中的连杆53压缩设置在主杠杆6和测量底座1之间的弹簧片63,连杆53可以拉动与之铰接的两个弹子拉杆52,两个弹子拉杆52可以带动两个拨杆51朝着弹簧43移动,以压缩弹簧43,并带动弹子41回缩。

92.而当操作人员撤去施加的外力时,弹簧片63可以向主杠杆6施加弹力,弹簧43施加轴向弹力,以使弹子41伸出。此时,主杠杆6绕着铰接轴62在与第一方向相反的第二方向上

转动,即在图11所示的c-c剖面图中,主杠杆6可以绕着铰接轴62顺时针转动。当主杠杆6绕着铰接轴62在与第一方向相反的第二方向上转动时,主杠杆6可以带动百分表拉杆3拉动测量杆21朝着测量前端11的方向移动,进行复位;同时弹子伸缩组件5中的弹子41在堂皇43的轴向弹簧力的作用下向外伸出。

93.为了进一步说明采用本实用新型所述的用于缸体轴承座对称度测量的检具对于缸体轴承座对称度进行测量的过程。本实用新型采用了下述图12-图16进行了具体的演示。

94.图12显示了采用本实用新型所述的用于缸体轴承座对称度测量的检具对于缸体轴承座一侧进行检测的示意图。

95.图13显示了采用本实用新型所述的用于缸体轴承座对称度测量的检具对于缸体轴承座另一侧进行检测的示意图。

96.图14示意性地显示了缸体轴承座的结构示意图。

97.图15为图14所示缸体轴承座的d处局部放大图。

98.图16为图14所示缸体轴承座的e处局部放大图。

99.如图12、图13、图14、图15和图16所示,在本次检测过程中,操作人员可以通过拉动手柄件61以使测量杆21朝着背离测量前端11的方向线性移动,同时弹子41回缩;此时操作人员可以通过握持手柄15将本实用新型所述的检具放置于缸体轴承座中,且检具的测量底座1安装在缸体轴承座内,此时操作人员松开施加的力,在弹簧片63的作用下,测量杆21和弹子41均可以复位,此时通过百分表2可以准确测得缸体轴承座内的同一侧的截面108与截面凸台115在垂直于凸台方向的差值f。

100.相应地,采用相同的操作,可以将本实用新型所述的用于缸体轴承座对称度测量的检具调转180度量取08截面与115截面凸台在垂直于凸台方向的差值g。

101.相应地,检测得到差值f和差值g后,进过计算可以得出对称度误差,进而判断工件质量。操作人员可以进一步地根据f、g差值,调整拉刀上的涨紧螺丝,进而调整缸体轴承座对称度。

102.综上所述可以看出,本实用新型所述的用于缸体轴承座对称度测量的检具通过合理的结构设计,可以快速、可靠的在生产现场精确的测量出缸体轴承座的对称度误差。该检具结构简单,维护简便,可靠性好且适用性广泛,其可以在所有缸体轴承座对称度测量场合上使用,具有十分良好的推广前景和应用价值。

103.在本实用新型中,本实用新型所述的拆刀工具构思巧妙地设计并利用了百分表拉杆、弹子伸缩组件、主杠杆、弹子组件。通过上述组件的相互配合可以大大简化操作人员的操作使用,操作人员拉动主杠杆绕着铰接轴在第一方向上转动时,可以达到弹子与百分表的测量杆同时收缩的效果。

104.在采用本实用新型所述的用于缸体轴承座对称度测量的检具进行检测时,利用将对称度误差转化为测量缸体轴承座上下两凸台面的差值的测量原理,可以有效测量缸体轴承座的对称度,其测量精度高且适用性广泛,具有较大的推广价值。

105.需要说明的是,本实用新型保护范围中现有技术部分并不局限于本技术文件所给出的实施例,所有不与本实用新型的方案相矛盾的现有技术,包括但不局限于在先专利文献、在先公开出版物,在先公开使用等等,都可纳入本实用新型的保护范围。

106.此外,本案中各技术特征的组合方式并不限本案权利要求中所记载的组合方式或

是具体实施例所记载的组合方式,本案记载的所有技术特征可以以任何方式进行自由组合或结合,除非相互之间产生矛盾。

107.还需要注意的是,以上所列举的实施例仅为本实用新型具体实施例。显然本实用新型不局限于以上实施例,随之做出的类似变化或变形是本领域技术人员能从本实用新型公开的内容直接得出或者很容易便联想到的,均应属于本实用新型的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。