1.本发明涉及半导体制造技术领域,尤其涉及一种检测区熔多晶硅表面损伤深度的方法。

背景技术:

2.目前,在相关专利文献中,未找到区熔多晶硅表面损伤深度的检测方法,但在cn113267521a发明专利申请中,公开了一种硅产品表面加工损伤深度检测方法及自动化检测系统,控制设备x射线反映的损伤深度;cn104034568b公开了晶圆表面损伤深度测量方法,通过显微镜获取刻蚀后的晶圆样品的表面形貌;实现晶圆样品表面损伤深度进行测量。

3.在实现本发明过程中,发明人发现现有技术中至少存在如下问题:

4.现有技术的不足之处在于制备超薄、易碎硅晶圆测试样,且试样制备如磨削、抛光、腐蚀处理等过程以及参数设置各不相同,且只仅限于晶圆的分析。因此,目前没有可以实现检测区熔多晶硅表面损伤深度的方法。

技术实现要素:

5.有鉴于此,本发明实施例提供一种检测区熔多晶硅表面损伤深度的方法,以解决目前没有可以实现检测区熔多晶硅表面损伤深度的方法的技术问题。

6.为实现上述目的,根据本发明实施例提供了一种检测区熔多晶硅表面损伤深度的方法,包括:

7.从机加后的区熔多晶硅棒上切割下一段多晶硅棒;

8.从所述多晶硅棒的外缘上获取多晶硅片;

9.采用蚀刻剂对所述多晶硅片进行蚀刻;

10.采用显微镜采集蚀刻后的所述多晶硅片的表面的损伤图像,从而检测区熔多晶硅表面的损伤深度。

11.可选地,从机加后的区熔多晶硅棒上切割下一段多晶硅棒,包括:

12.将机加后的区熔多晶硅分为等长的三段区熔多晶硅段;

13.从靠近桥架的区熔多晶硅段上切割下一段多晶硅棒。

14.可选地,所述多晶硅棒的长度为100mm-150mm。

15.可选地,从所述多晶硅棒的外缘上获取多晶硅片,包括:

16.沿着所述多晶硅棒的长度方向,采用钻头从所述多晶硅棒的外缘上钻取多晶硅样品;

17.沿着所述多晶硅样品的径向,采用切割机在所述多晶硅样品的中间位置切取多晶硅片。

18.可选地,所述多晶硅样品的直径为10mm-20mm。

19.可选地,所述多晶硅片的厚度为1.0mm-4mm。

20.可选地,所述多晶硅片的厚度为1.8mm-2.2mm。

21.可选地,采用蚀刻剂对所述多晶硅片进行蚀刻,包括:

22.将所述多晶硅片浸没于蚀刻剂中,蚀刻5秒-10秒;

23.采用去离子水清洗蚀刻后的所述多晶硅片,并采用氮气将所述多晶硅片吹干。

24.可选地,所述蚀刻剂采用如下方法制备得到:

25.将三氧化铬溶解于去离子水中,得到0.1mol/l-2mol/l的三氧化铬溶液;

26.将所述三氧化铬溶液与氢氟酸混合,从而得到蚀刻剂。

27.可选地,所述三氧化铬溶液与所述氢氟酸的体积比为1:1-5:1。

28.上述发明中的一个实施例具有如下优点或有益效果:本发明实施例可以通过显微镜可视化观察多晶硅棒在机械加工过后引起的表面损伤深度,对下游生产链拉制单晶硅棒提供检测方法,该方法工艺稳定,设备操作简单。

29.上述的非惯用的可选方式所具有的进一步效果将在下文中结合具体实施方式加以说明。

附图说明

30.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。其中:

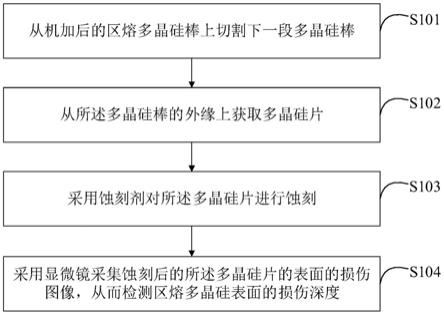

31.图1是根据本发明实施例的检测区熔多晶硅表面损伤深度的方法的主要流程的示意图;

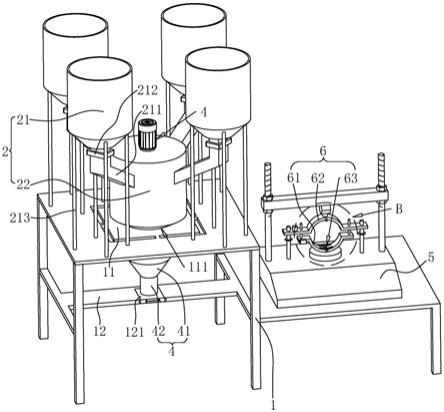

32.图2是根据本发明实施例的区熔多晶硅棒的结构示意图;

33.图3是根据本发明实施例的示意图;

34.图4a和图4b是根据本发明实施例的损伤图像的示意图。

具体实施方式

35.以下结合附图对本发明的示范性实施例做出说明,其中包括本发明实施例的各种细节以助于理解,应当将它们认为仅仅是示范性的。因此,本领域普通技术人员应当认识到,可以对这里描述的实施例做出各种改变和修改,而不会背离本发明的范围和精神。同样,为了清楚和简明,以下的描述中省略了对公知功能和结构的描述。

36.表面损伤深度是指在处理多晶硅棒时候,车床、研磨等过程,由于外力造成硅棒表面的损伤深度,并可在多晶硅片上体现出来。

37.区熔多晶硅表面损伤深度主要发现于区熔多晶硅在机加处理过程中,会产生损伤深度,而太大的损伤深度会在下游拉制单晶硅棒时候,导致晶线断裂或晶型错位,以至于单晶成品率大大降低,因此检测区熔多晶硅的表面损伤深度是非常有必要的。

38.为了解决现有技术中存在的技术问题,本发明实施例提供了一种检测区熔多晶硅表面损伤深度的方法,该方法主要针对区熔多晶硅在机械加工后,出现的表面损伤深度进行检测。

39.图1是根据本发明实施例的检测区熔多晶硅表面损伤深度的方法的主要流程的示意图。作为本发明的一个实施例,如图1所示,所述检测区熔多晶硅表面损伤深度的方法可

以包括:

40.步骤101,从机加后的区熔多晶硅棒上切割下一段多晶硅棒。

41.步骤102,从所述多晶硅棒的外缘上获取多晶硅片。

42.步骤103,采用蚀刻剂对所述多晶硅片进行蚀刻。

43.步骤104,采用显微镜采集蚀刻后的所述多晶硅片的表面的损伤图像,从而检测区熔多晶硅表面的损伤深度。

44.本发明实施例可以通过显微镜可视化观察多晶硅棒在机械加工过后引起的表面损伤深度,对下游生产链拉制单晶硅棒提供检测方法,该方法工艺稳定,设备操作简单。

45.可选地,步骤101可以包括:将机加后的区熔多晶硅分为等长的三段区熔多晶硅段;从靠近桥架的区熔多晶硅段上切割下一段多晶硅棒。如图2所示,以硅棒生长的桥架端开始为a端,电极端为c端,中间为b段,可以将区熔多晶硅分为等长的三段区熔多晶硅段,分别为a段多晶硅棒、b段多晶硅棒、c段多晶硅棒,由于靠近桥架处的多晶硅段有头部弯曲区域,在机械加工后这段多晶硅段的应力不同,检测该段多晶硅更具有代表性,因此本发明实施例从靠近桥架的区熔多晶硅段上切割下一段多晶硅棒。

46.可选地,切割下来的所述多晶硅棒的长度为100mm-150mm,一方面是为了适应于切割刀具的长度,另一方面是为了减少刀具在制样过程中应力引起的损伤。其中,多晶硅棒的长度典型但非限制性地优选100mm、120mm、125mm、136mm、147mm和150mm,在这些实施例中,可以有效地减少刀具在制样过程中引起的损伤。

47.可选地,步骤102可以包括:沿着所述多晶硅棒的长度方向,采用钻头从所述多晶硅棒的外缘上钻取多晶硅样品;沿着所述多晶硅样品的径向,采用切割机在所述多晶硅样品的中间位置切取多晶硅片。如图3所示,沿着所述多晶硅棒的长度方向,采用15mm钻头从所述多晶硅棒的外缘上钻取多晶硅样品,由于多晶硅棒的直径远远大于15mm,因此钻取下来的多晶硅样品近似于半圆柱形。本发明实施例采用钻头从所述多晶硅棒的外缘上钻取多晶硅样品,以便于观察区熔多晶硅表面的损伤深度。

48.采用切割机从所述多晶硅样品的中间位置切取下多晶硅片之后,还可以进一步对其进行研磨、抛光等处理,使其最终形成具有一定厚度的多晶硅薄片,这样方便在显微镜上采集图像。

49.可选地,所述多晶硅样品的直径为10mm-20mm,也就说是,钻头的直径可以是10mm-20mm,本发明实施例的目的是为了检测多晶硅边缘,如果刀具的直径过大,可能会造成多晶硅边缘损伤,从而影响检测结果。其中,多晶硅样品的直径典型但非限制性地优选10mm、12mm、15mm、16mm和20mm,在这些实施例中,可以避免对多晶硅边缘造成损伤。

50.可选地,所述多晶硅片的厚度为1.0mm-4mm,方便抛光,也方便在显微镜上采集图像。其中,多晶硅片的厚度典型但非限制性地优选1.0mm、1.5mm、2mm、2.2mm、3.1mm、3.8mm和4mm。优选地,所述多晶硅片的厚度为1.8mm-2.2mm,该厚度范围内的多晶硅片更加适合通过显微镜进行观察和图像采集。

51.可选地,步骤103可以包括:将所述多晶硅片浸没于蚀刻剂中,蚀刻5秒-10秒;采用去离子水清洗蚀刻后的所述多晶硅片,并采用氮气将所述多晶硅片吹干。本发明实施例将蚀刻时间控制在5秒-10秒之内,这样可以保证蚀刻剂只对多晶硅片的表面进行了蚀刻,从而有助于检测表面损伤深度。其中,多晶硅片在蚀刻剂中的浸没时间典型但非限制性地优

选5秒、6秒、8秒和10秒等,在这些实施例中,都可以保证蚀刻剂只对多晶硅片的表面进行了蚀刻。

52.可选地,所述蚀刻剂采用如下方法制备得到:将三氧化铬溶解于去离子水中,得到0.1mol/l-2mol/l的三氧化铬溶液;将所述三氧化铬溶液与氢氟酸混合,从而得到蚀刻剂,采用该蚀刻剂对多晶硅片的表面进行蚀刻,有助于在显微镜下检测多晶硅片表面的损伤深度。其中,三氧化铬溶液典型但非限制性地优选0.1mol/l、0.28mol/l、0.5mol/l、1.0mol/l、1.3mol/l、1.75mol/l和2.0mol/l,在这些实施例中,采用这些蚀刻剂进行蚀刻,均有助于在显微镜下检测多晶硅片表面的损伤深度。

53.可选地,所述三氧化铬溶液与所述氢氟酸的体积比为1:1-8:1,采用由此配置得到的蚀刻剂对多晶硅片的表面进行蚀刻,有助于在显微镜下检测多晶硅片表面的损伤深度。其中,三氧化铬溶液与氢氟酸的体积比典型但非限制性地优选1:1、2:1、2.5:1、3:1、5:1、6:1和8:1,采用由此配置得到的蚀刻剂对多晶硅片的表面进行蚀刻,有助于在显微镜下检测多晶硅片表面的损伤深度。

54.为了帮助理解本发明的方案,下面给出几个具体的检测区熔多晶硅表面损伤深度的过程。

55.实施例1

56.主要设备及原材料如下:

57.通风橱fisher pp cl-pvc定制具有排酸功能的通风橱,具有放大500倍的电子显微镜,蚀刻篮,三氧化铬(cro3),48%氢氟酸,区熔级多晶硅棒,切割机,研磨机,抛光机,去离子水:所有的水应为astm d5127中描述的e-1型或其他品质相当的去离子水,3μm金刚石抛光膏或者抛光液。

58.步骤1)在生长的区熔多晶硅棒上,将多晶硅棒分为三段,以硅棒生长的桥架端开始为a端,电极端为c端,中间为b段,将区熔多晶硅分为等长的三段区熔多晶硅段,从靠近桥架的区熔多晶硅段(如图2中所示的a段)上切割下一段长度为100mm的多晶硅棒,并以硅芯为中心选取对称的两个位置,如图3所示,使用直径15毫米钻头,采用无压力钻头在多晶硅棒的外缘上钻取直径为15mm的多晶硅样品,得到了两个直径为15mm的半圆柱多晶硅样品,其中一个样品作为留样,分别进行外观检查,检查每个多晶硅样品的机加工表面是否有钻损伤,并包装编号。如果多晶硅样品损坏,需要重新取样。

59.步骤2)将多晶硅样品从样品袋取出,用切割机在多晶硅样品的中间位置上切取一个厚度为2.8mm厚的多晶硅片,在研磨处理棱刺后,并在3μm金刚石抛光膏上单面抛光,得到2.0mm的多晶硅片,目视检查多晶硅片的机加工边缘是否有研磨损坏。如果损坏,重新制作,并在未抛光面标记样品批号。

60.步骤3)称取1gcro3溶于1l去离子水中得到1mol

·

l-1

的三氧化铬溶液,然后将该三氧化铬溶液与氢氟酸按照体积比5:1混合得到蚀刻剂。

61.步骤4)将多晶硅片放入腐蚀篮内,刻字面朝上,并将配好的蚀刻剂倒入消解罐中,保持晶片完全浸没于蚀刻剂内,蚀刻5秒后,迅速将腐蚀篮转移到溢流的去离子水槽中,用流动的去离子水冲洗至少5分钟,取出多晶硅片后,用氮气将其吹干。

62.步骤5)打开电子显微镜,将放大倍率调整到500倍,将晶片放在显微镜台上,抛光面朝上,调整载物台使镜头对准多晶硅片生长层边缘。需要说明的是,显微镜的放大倍数选

择,可以根据设备的异同,进行必要的调整。

63.步骤6)调整显微镜焦距,使焦点对准多晶硅片表面,找到损伤深度后,如图4a和图4b所示,添加测量值(只记录从外生长层方向测量的损伤深度)并计数。

64.实施例2

65.其与实施例1的制作方法的不同之处在于:在步骤1)中,从靠近桥架的区熔多晶硅段上切割下一段长度为120mm的多晶硅棒。

66.实施例3

67.其与实施例1的制作方法的不同之处在于:在步骤1)中,从靠近桥架的区熔多晶硅段上切割下一段长度为150mm的多晶硅棒。

68.实施例4

69.其与实施例1的制作方法的不同之处在于:在步骤1)中,从靠近桥架的区熔多晶硅段上切割下一段长度为135mm的多晶硅棒。

70.实施例5

71.其与实施例1的制作方法的不同之处在于:在步骤1)中,从靠近桥架的区熔多晶硅段上切割下一段长度为150mm的多晶硅棒。

72.实施例6

73.其与实施例1的制作方法的不同之处在于:在步骤1)中,使用直径10毫米钻头,采用无压力钻头在多晶硅棒的外缘上钻取直径为10mm的多晶硅样品,得到了两个直径为10mm的半圆柱多晶硅样品,

74.实施例7

75.其与实施例1的制作方法的不同之处在于:在步骤1)中,使用直径13毫米钻头,采用无压力钻头在多晶硅棒的外缘上钻取直径为13mm的多晶硅样品,得到了两个直径为13mm的半圆柱多晶硅样品,

76.实施例8

77.其与实施例1的制作方法的不同之处在于:在步骤1)中,使用直径20毫米钻头,采用无压力钻头在多晶硅棒的外缘上钻取直径为20mm的多晶硅样品,得到了两个直径为20mm的半圆柱多晶硅样品,

78.实施例9

79.其与实施例1的制作方法的不同之处在于:在步骤1)中,使用直径18毫米钻头,采用无压力钻头在多晶硅棒的外缘上钻取直径为18mm的多晶硅样品,得到了两个直径为18mm的半圆柱多晶硅样品,

80.实施例10

81.其与实施例1的制作方法的不同之处在于:在步骤2)中,用切割机在多晶硅样品的中间位置上切取一个厚度为3.0mm厚的多晶硅片,在研磨处理棱刺后,并在3μm金刚石抛光膏上单面抛光,得到1.8mm的多晶硅片。

82.实施例11

83.其与实施例1的制作方法的不同之处在于:在步骤2)中,用切割机在多晶硅样品的中间位置上切取一个厚度为3.5mm厚的多晶硅片,在研磨处理棱刺后,并在3μm金刚石抛光膏上单面抛光,得到2.2mm的多晶硅片。

84.实施例12

85.其与实施例1的制作方法的不同之处在于:在步骤3)中,称取0.1gcro3溶于1l去离子水中得到0.1mol

·

l-1

的三氧化铬溶液,然后将该三氧化铬溶液与氢氟酸按照体积比4:1混合得到蚀刻剂。

86.实施例13

87.其与实施例1的制作方法的不同之处在于:在步骤3)中,称取0.5gcro3溶于1l去离子水中得到0.5mol

·

l-1

的三氧化铬溶液,然后将该三氧化铬溶液与氢氟酸按照体积比3:1混合得到蚀刻剂。

88.实施例14

89.其与实施例1的制作方法的不同之处在于:在步骤3)中,称取1gcro3溶于1l去离子水中得到1mol

·

l-1

的三氧化铬溶液,然后将该三氧化铬溶液与氢氟酸按照体积比6:1混合得到蚀刻剂。

90.实施例15

91.其与实施例1的制作方法的不同之处在于:在步骤3)中,称取2gcro3溶于1l去离子水中得到2mol

·

l-1

的三氧化铬溶液,然后将该三氧化铬溶液与氢氟酸按照体积比1:1混合得到蚀刻剂。

92.实施例16

93.其与实施例1的制作方法的不同之处在于:在步骤4)中,保持晶片完全浸没于蚀刻剂内蚀刻6秒。

94.实施例17

95.其与实施例1的制作方法的不同之处在于:在步骤4)中,保持晶片完全浸没于蚀刻剂内蚀刻10秒。

96.实施例18

97.其与实施例1的制作方法的不同之处在于:在步骤4)中,保持晶片完全浸没于蚀刻剂内蚀刻8秒。

98.由此可见,本发明实施例通过对区熔多晶硅棒进行切割、研磨、抛光及蚀刻等工艺,得到检测表面损伤深度的多晶硅片,并将该多晶硅片置于电子显微镜下,对表面损伤深度进行测量。本发明可用于区熔多晶硅表面损伤深度的检测以及可视化观察区熔多晶硅生长亚微裂纹,该方法主要优点是操作简单,工艺稳定及设备要求低。

99.上述具体实施方式,并不构成对本发明保护范围的限制。本领域技术人员应该明白的是,取决于设计要求和其他因素,可以发生各种各样的修改、组合、子组合和替代。任何在本发明的精神和原则之内所作的修改、等同替换和改进等,均应包含在本发明保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。