1.本发明属于微基站通信设备技术领域,具体涉及一种移动通讯微基站用的户外防水一体化电源。

背景技术:

2.5g户外微基站因其使用条件的限制,所用的通信设备均需采取全密封防水的外壳,电源单元也不例外。图2和图3两种电源的结构是两种典型的户外电源配置方式。一般情况下这类电源都需要根据外壳的尺寸和安装方式做不同的设计,致使该类产品的研发和制造成本较高,且生产周期较长。而另一方面随着嵌入式通信电源技术的发展,单相交流输入、输出直流48v30a、50a、75a的风冷整流电源模块,因使用量大,其市场价格已经相当低廉,例如一台1u(44.5mm)高的48v50a的整流模块的出厂价只及常规微基站电源功率板的二分之一,甚至三分之一。所以,将通用的风冷整流电源模块装入密封防水外壳会极大地降低微站电源的制造成本,促进微站户外电源的发展。但如果将通用的风冷整流电源模块装入密封防水外壳,面临的首要问题就是如何实现密封壳体内部工作环境的有效散热。

3.如图1,通用的风冷整流电源模块500通常采用的是强制风冷的散热方式,冷风由前端风扇1吸入,经过内部的热交换后,热风由后端流出,且风量可以随着输出功率进行调整。可见,要使电源能够正常的散热,就必须要提供一个能使热空气循环换热降温的内部工作环境。

4.一种简易的方法如图2所示,风冷整流电源模块500竖立装入壁挂式机箱3,风冷整流电源模块500的风扇朝上,冷风由机箱上沿的机箱进风口4进入,由模块后端向下经机箱出风口5排出,少量空气在箱内做内循环,2是机箱外门,6是接线端子。该方案内置了通用的风冷散热的整流电源模块,并设置有进出风口,以便整流模块内部的热量可以与外界空气进行热交换,虽然成本低,但外部机箱不密封、也不能散热,仅适用于立式安装,且不能防潮、防尘、防盐雾,实用性不强,而且由于有内部无效的热风循环,散热效果也受影响,满负荷时的带载时间也相应的受到影响,无法和密封的微基站一体化户外电源相比。

5.图3是常规的采用功率变换板的微基站一体化户外电源的内部结构。图3中,7是带散热齿的压铸铝外壳下盖;8是ac-dc功率变换板;9是输入输出连接器;10是提手。功率变换板8是根据外壳的尺寸专门设计的,为便于功率器件的散热反扣在外壳下盖7上,发热器件如功率半导体元件、变压器、电感器直接或间接地与外壳下盖7接触传热,热量传递到散热齿与自然流动的冷空气进行热交换散出。该方案很好的解决了功率变换和散热、防护之间的问题,是微基站户外一体化电源的主流产品。目前,这样的微基站电源产品必须根据外壳的尺寸和结构特点进行专门的设计,功率变换板需要专门设计、难以采用通用器件,以及生产批量小的原因,成本往往会远高于通用的风冷整流电源模块的价格,且研发周期长、适应性差,同时因产品的成熟度不高以致电源的早期故障率较高,维修成本也较高。

6.如前所述,如果将通用的风冷整流电源模块装入密封防水外壳,使之替代专门设计的功率变换板,而不必担心尺寸问题,会极大地降低微站电源的制造成本,促进微站户外

电源的发展;但这样做内部散热就变成了首先需要应对的前提问题。

技术实现要素:

7.为避免上述两类电源的缺陷,本发明所要解决的技术问题是提供一种利用通用的风冷整流电源模块结合密封的外壳实现户外密封防水、无需额外增加有源散热部件且保证良好散热效果的内循环散热户外防水一体化电源。

8.为解决上述技术问题,本发明的技术方案是:内循环散热户外防水一体化电源,包括下壳体和上盖体,所述上盖体和所述下壳体密封配合从而形成密封空间;

9.所述下壳体的壳体外侧设置有散热齿组,所述散热齿组的散热齿间形成若干外热交换通道;所述下壳体的壳体内侧间隔设置有至少两组换热齿组,所述换热齿组的换热齿间形成若干内热交换通道;两组相邻的换热齿组之间形成风冷整流电源模块安装区;所述换热齿组的一端与所述下壳体的内壁之间形成内部回流进风区,所述换热齿组的另一端与所述下壳体的内壁之间形成内部散热导风区;所述下壳体上安装有外输入输出连接器;

10.还包括风冷整流电源模块,所述风冷整流电源模块安装于所述密封空间内的风冷整流电源模块安装区处,所述风冷整流电源模块靠近所述内部回流进风区的一端设置进风口,所述风冷整流电源模块靠近所述内部散热导风区的一端设置出风口,所述风冷整流电源模块的进风口处内置散热风扇;所述风冷整流电源模块的内部热风经出风口排出后,依次经所述内部散热导风区、两侧的内热交换通道和内部回流进风区,再从所述进风口进入风冷整流电源模块的内部,依次循环;所述风冷整流电源模块上设置有内输入输出连接器,所述内输入输出连接器与所述下壳体上的外输入输出连接器相连接。

11.作为优选的技术方案,所述风冷整流电源模块的出风口两侧分别设置有导流结构。

12.作为优选的技术方案,所述导流结构为导流板。

13.作为优选的技术方案,各所述换热齿组的设置方向一致且沿所述下壳体的长度方向设置。

14.作为可以选择的技术方案,各所述换热齿组的设置方向一致且沿所述下壳体的宽度方向设置。

15.作为优选的技术方案,所述散热齿组的换热面积不小于所述下壳体的壳体外表面积。

16.作为优选的技术方案,所述下壳体或上盖体为压铸铝合金件。

17.作为可以选择的技术方案,所述下壳体和/或上盖体为铝型材焊接件。

18.作为可以选择的技术方案,所述下壳体和/或上盖体为铝板焊接件。

19.由于采用了上述技术方案,本发明具有至少以下有益效果:

20.(1)构思巧妙,利用通用的风冷整流电源模块替换不具备通用性的功率变换板,再结合密封的外壳,实现户外密封防水的微基站一体化电源,可适用于任何的安装方式,且结构设计灵活,可以在保障微基站一体化电源的各项功能的同时,克服现有一体化电源需要专门设计功率变换板、不具备通用性、成本较高、生产周期较长、交付周期不好保障等缺陷,可适用于各类尺寸的箱体;整机的开发周期短,制造成本低,解决了现有户外一体化电源及防水电源的缺陷,具有防水、防尘和防盐雾功能,满足ip65防护等级要求。

21.(2)结构设计巧妙,通过换热齿组、下壳体与散热齿组配合实现壳体内部热风的外交换自然散热,同时通过换热齿组与风冷整流电源模块进出风口配合,通过壳体内部散热导风区、两侧换热齿组的若干内热交换通道和内部回流进风区实现壳体内部热风的内循环强制散热,这样仅利用风冷整流电源模块的内置风扇,即可实现一体化电源的内部强制散热循环和快速外部自然散热,从而保证壳体内散热效果,且无需额外增加有源散热部件(如风扇、半导体制冷元件等),不增加用于散热的功耗。

22.(3)将多台通用的风冷整流电源模块并联、串联放置于压铸铝机箱内,可以实现一体化电源的功率拓展;对故障微基站一体化电源也可以实现在现场进行电源模块的更换,缩短维修时间和成本,有利于长期稳定运行。

附图说明

23.以下附图仅旨在于对本发明做示意性说明和解释,并不限定本发明的范围。其中:

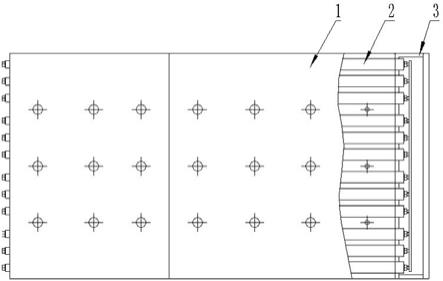

24.图1是现有技术中通用的风冷整流电源模块的结构示意图;

25.图2是现有技术中一种户外电源的结构示意图;

26.图3是现有技术中常规的采用功率变换板的微基站一体化户外电源的结构示意图;

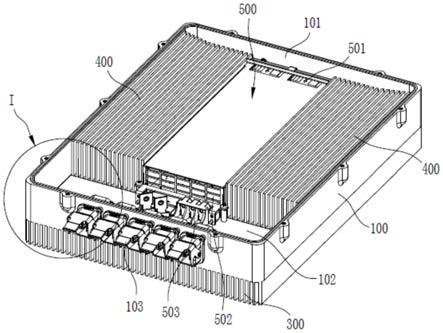

27.图4是本发明实施例一的结构示意图;

28.图5是本发明实施例一去掉上盖体后的结构示意图;

29.图6是图5中i处的局部放大图;

30.图7是本发明实施例一中一体化电源内部的内循环强制散热的模拟原理示意图;

31.图8是本发明实施例二中一体化电源内部的内循环强制散热的模拟原理示意图;

32.图9是本发明实施例二中一体化电源内部的最终模拟散热效果图;

33.图10是本发明实施例三的结构示意图。

具体实施方式

34.下面结合附图和实施例,进一步阐述本发明。在下面的详细描述中,只通过说明的方式描述了本发明的某些示范性实施例。毋庸置疑,本领域的普通技术人员可以认识到,在不偏离本发明的精神和范围的情况下,可以用各种不同的方式对所描述的实施例进行修正。因此,附图和描述在本质上是说明性的,而不是用于限制权利要求的保护范围。

35.实施例一

36.如图4所示,内循环散热户外防水一体化电源,包括下壳体100和上盖体200,所述下壳体100和上盖体200优选为压铸铝合金件;所述上盖体200和所述下壳体100密封配合从而形成密封空间;

37.参考图5和图6,所述下壳体100的壳体外侧设置有散热齿组300,所述散热齿组300的散热齿301间形成若干外热交换通道302;所述下壳体100的壳体内侧间隔设置有至少两组换热齿组400,所述换热齿组400的换热齿401间形成若干内热交换通道402;两组相邻的换热齿组400之间形成风冷整流电源模块安装区;所述换热齿组400的一端与所述下壳体100的内壁之间形成内部回流进风区101,所述换热齿组400的另一端与所述下壳体100的内壁之间形成内部散热导风区102;所述下壳体100上安装有外输入输出连接器103;

38.再参考图5,还包括风冷整流电源模块500,所述风冷整流电源模块500安装于所述密封空间内的风冷整流电源模块安装区处,所述风冷整流电源模块500为通用的通信用嵌入式系统整流电源模块,其靠近所述内部回流进风区101的一端设置进风口501,所述风冷整流电源模块500靠近所述内部散热导风区102的一端设置出风口502,所述风冷整流电源模块500的进风口处内置散热风扇。

39.参考图7,在散热风扇作用下,所述风冷整流电源模块500的内部热风经出风口502排出后,依次经所述内部散热导风区102、两侧的内热交换通道402和内部回流进风区101,再从所述进风口501进入风冷整流电源模块500的内部,依次循环,在此循环过程中,密封空间内的热量一方面通过换热齿组400传递给下壳体100和上盖体200,下壳体100再传给散热齿组300,散热齿组300与外部低温空气进行热交换,随着外部热空气的上升、冷空气随即侵入,形成冷热空气的对流,完成外部自然散热循环;另一方面,风冷整流电源模块500的内部热风经出风口502排出后,热风通过内部散热导风区102强制导入到换热齿组400的内热交换通道402进行热交换,将整流电源产生的热量传递到下壳体,空气流温度降低,进入内部回流进风区101并由进风口501吸入风冷整流电源模块500的内部,形成内循环强制散热,这样仅利用风冷整流电源模块的内置风扇,即可实现一体化电源的内部强制散热循环和快速外部自然散热,从而保证壳体密封空间内散热效果,且无需额外增加有源散热部件(如风扇、半导体制冷元件等),不增加用于散热的功耗;

40.所述风冷整流电源模块500上设置有内输入输出连接器503,所述内输入输出连接器503与所述下壳体上的外输入输出连接器103相连接,本实施例中,所述内输入输出连接器503与外输入输出连接器103可以直接插接,以实现信号输入、输出功能。

41.本实施例中,各所述换热齿组400的设置方向一致且沿所述下壳体100的长度方向设置,这样设计更为合理,壳体体积小、成本低、美观性好。

42.实施例二

43.参考图8,本实施例与实施例一的结构原理基本相同,其唯一区别在于:本实施例中,为防止内部散热导风区102处形成热风湍流而增加出风口502压力,所述风冷整流电源模块500的出风口502两侧分别设置有导流结构,所述导流结构优选为导流板。

44.图9是本实施例的最终散热效果图,高温热风从风冷整流电源模块500出风口流出被导入内热交换通道402,热量被传入换热齿401后,空气流的温度降低,并被吸入整流模块形成内部散热循环;换热齿吸收的热量在外壳的铝合金材料内部传递,使壳体的外表面温度升高,并与外部的低温空气进行热交换,放出热量,散热齿可以增加换热面积,提高散热效果;散热齿组300的换热面积最好不小于所述下壳体100的壳体外表面积。设备运行到一定的时间后,外壳的温度将不再继续提高,达到热平衡。

45.当然,在实际使用中,内部散热导风区102处可以安置智能配电单元、通讯单元和输入输出连接器以及相应的配线,这些零部件完全可以破坏热风湍流的形成条件,因此导流板不是必须的结构,也可以采用其他结构实现防热风湍流功能,其均应属于本发明的保护范围。

46.实施例三

47.参考图10,本实施例中,各所述换热齿组400的设置方向一致且沿所述下壳体100的宽度方向设置。但由于风冷整流电源模块500的固有长度限制,机箱(包括上壳体和下壳

体)的横向尺寸要大于实施例一或实施例二中机箱的横向尺寸,而纵向尺寸由于输入输出连接器的安装位置置于底部便于防水的原因,不能减小。因此,相对于实施例一或实施例二中方案,直接后果就是机箱的长宽比过小,影响美观;机箱的体积增大,成本增大。采用该方案时,内输入输出连接器503与外输入输出连接器103可以沿内壁布线、通过导线相连接。

48.以上实施例一至实施例三中上壳体和下壳体采用压铸铝合金件,当然也可以采用非压铸铝合金外壳的方案,如改用铝型材焊接件外壳或铝板焊接件外壳,同样在性能上也可以满足散热和防水的要求,其均应属于本发明的保护范围;但是由于需要进行铝材的焊接,工时较长;这种形式也不利于造型设计,影响美观,同时也会带来生产时结构尺寸上的误差,加工难度提高,人工成本增加,相比节约下的压铸模具成本,有些得不偿失。

49.综上所述,本发明利用通用的风冷整流电源模块替换不具备通用性的功率变换板,再结合密封的外壳,实现户外密封防水的微基站一体化电源,可适用于任何的安装方式,且结构设计灵活,可以在保障微基站一体化电源的各项功能的同时,克服现有一体化电源需要专门设计功率变换板、不具备通用性、成本较高、生产周期较长、交付周期不好保障等缺陷,可适用于各类尺寸的箱体;整机的开发周期短,制造成本低,解决了现有户外一体化电源及防水电源的缺陷,具有防水、防尘和防盐雾功能,满足ip65防护等级要求。

50.通过将多台通用的风冷整流电源模块并联、串联放置于压铸铝机箱内,可以实现一体化电源的功率拓展;对故障微基站一体化电源也可以实现在现场进行电源模块的更换,缩短维修时间和成本,有利于长期稳定运行。

51.以上所述仅为本发明示意性的具体实施方式,并非用以限定本发明的范围。任何本领域的技术人员,在不脱离本发明的构思和原则的前提下所作出的等同变化与修改,均应属于本发明保护的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。