1.本发明属于高超声速风洞试验设备领域,具体涉及一种用于大流量高温高压高速气体环境的电热元件及加工方法。

背景技术:

2.在用空气作试验介质的常规高超声速风洞中,由于气体流速极高,达到马赫数5至马赫数10,气流经喷管而剧烈膨胀会造成水蒸汽和二氧化碳发生凝结,造成流场的不均匀性,使试验数据不准确,这在高超声速风洞气动试验中是不允许的。因此,在以大流量高速空气为介质的常规高超声速风洞中需要设置蓄热式加热器,将气流加热到所需要的防冷凝温度。

3.常规高超声速风洞空气流量大、加热温度高,对空气的最大净加热功率达到30mw,为了减小配电系统功率,采用蓄热式电加热器。蓄热式电加热器工作原理是利用金属电热元件作为发热体,以传导或者辐射方式将蓄热元件加热到要求的温度,之后冷气从加热器下端进入,与蓄热元件间进行紊流换热,将气流加热到所需要的防冷凝温度,热气从加热器上端流出,在风洞试验段形成超音速流场。因此,蓄热元件的作用是加热来流空气到要求的温度。

4.高超声速风洞的蓄热式加热器内部气流流速最大达30m/s,最高使用温度为700℃,最高运行压力为8mpa,最大气流量为180kg/s。蓄热式加热器内部使用的蓄热元件要长期在这种高温、高压、大流量高速气体环境下工作。

5.传统电热管直接应用到高超声速风洞蓄热式加热器存在以下不足之处:a.在大流量、高压、高速工况下,传统电热管自身强度不足,容易变形、弯曲,导致电热管损坏;b.电热管与蓄热元件之间接触面积小,导热面积小,换热效率低,导致蓄热元件升温速率低、气流温度达不到防冷凝温度、电热管超温损坏;c.电热管的控温热电偶采用卡箍固定在电热管表面,安装不牢固,易脱落,导致电热管控温不准,容易出现超温损坏;d.电热管的下端为中性连接端,在气流反复冲击下,绝缘陶瓷容易损坏导致绝缘失效;e.多根电热管在加热器内部安装、固定困难,在高速气流冲刷和反复热胀冷缩工况下,容易移位、倾斜,影响电热管正常使用,影响风洞试验质量和效率。

6.当前,亟需发展一种用于大流量高温高压高速气体环境的电热元件及加工方法。

技术实现要素:

7.本发明所要解决的一个技术问题是提供一种用于大流量高温高压高速气体环境的电热元件,本发明所要解决的另一个技术问题是提供一种用于大流量高温高压高速气体环境的电热元件的加工方法。

8.本发明的用于大流量高温高压高速气体环境的电热元件,其特点是,所述的电热元件采用夹板式结构,包括若干并列排列的电热管、覆盖在电热管上表面、下表面的保护板,和覆盖在电热管中性端上、与保护板固定连接的保护盒;

保护板覆盖在电热管发热段上,总长度与电热管的发热段长度相同;保护板分为上下对称的两个夹板,上表面的夹板由若干个板块拼接而成,下表面的夹板也由若干个板块拼接而成,上表面的夹板焊缝和下表面的夹板焊缝交错排列;上表面的夹板和下表面的夹板上开有与电热管相匹配的并列排列的半圆槽,在半圆槽之间开有与电热管的热电偶相匹配的热电偶安装槽,热电偶安装槽的长度等于温度监控点到热电偶引出点的距离;上表面的夹板和下表面的夹板上还开有对应的阵列排列的销钉孔;上表面的夹板和下表面的夹板的接触面留有焊接坡口;电热管分为3组,每组数量相同,均为n个,n≥3;所有的电热管的中性端采用金属连接片连接在一起,每组电热管的另一端分别与供电电源的a相、b相、c相相连,形成三相三线制星型连接方式;保护盒为一侧开口的方形盒体,保护盒的厚度等于上表面的夹板和下表面的夹板的厚度之和,保护盒的宽度等于夹板的宽度,保护盒的长度大于电热管中性端的长度;保护盒内填充具有灭弧作用氧化镁粉。

9.进一步地,所述的保护板和保护盒的材质为06cr19ni10耐热钢。

10.进一步地,所述的焊接坡口为45

°

,便于接触面焊接。

11.进一步地,所述的销钉孔的直径为φ10mm,夹板的表面设置与各销钉孔相匹配的45

°

焊接坡口,便于销钉表面与夹板焊接。

12.本发明的用于大流量高温高压高速气体环境的电热元件的加工方法,包括以下步骤:s10.采用工装将上表面的夹板、电热管和下表面的夹板夹紧,电热管与夹板的接触面积大于95%;上表面的夹板和下表面的夹板合拢,然后用销钉贯穿销钉孔,销钉的两端面与夹板焊接并打磨平整;s20.将合拢后的上表面的夹板和下表面的夹板采用氩弧焊焊接,并将焊缝打磨平整;s30.在保护盒内填充氧化镁粉;s40.将保护盒的开口侧覆盖在电热管中性端,采用氩弧焊焊接保护盒与上表面的夹板和下表面的夹板的接触端面,并将焊缝打磨平整;得到一个整体为方形体的电热元件。

13.进一步地,所述的步骤s20的焊接步骤如下:s21.将上表面的夹板的第1个和第2个焊缝为一组,两个焊缝分段交替满焊:s211.在第1个焊缝上、中、下三个位置分别焊接30mm长,然后在第2个焊缝上、中、下三个位置分别焊接30mm长;s212.在第1个焊缝上、下位置分别焊接30mm长,在第2个焊缝上、下位置分别焊接30mm长,依次交替焊接,直到全部焊满;s22.将上表面的第3个和第4个焊缝为一组,两个焊缝分段交替满焊,采用相同的方式继续焊接剩余的焊缝,直至完成所有上表面的夹板的焊缝焊接;s23.重复步骤s21、s22完成所有下表面的夹板的焊缝焊接;s24.将上表面的夹板和上表面的夹板的左右侧面的焊缝采用花焊焊接,花焊焊接方法是每间隔30mm焊接30mm,再将未焊接的位置继续间隔焊接,直至所有的侧面焊缝焊接完成;

s25.将上表面的夹板和上表面的夹板的前后两端的焊缝采用步骤s24的花焊焊接方法焊接完成。

14.进一步地,所述的氩弧焊的焊接电流150a,氩气流速5l/min。

15.本发明的用于大流量高温高压高速气体环境的电热元件及加工方法具有以下优点:1.电热元件采用夹板式结构,将多根电热管组装成一个整体,强度高,电热管不容易变形、弯曲,提高了电热管可靠性和使用寿命;2.电热元件采用夹板式结构,增大了电热管与夹板、夹板与蓄热元件之间的接触面积,提高了换热效率和蓄热元件升温速率,降低了电热管超温损坏风险;3.电热元件的控温热电偶安装在热电偶安装槽内,固定牢固,不容易脱落,与电热管紧密贴合,可以有效监控电热管使用温度,降低了电热管超温损坏风险,提高了电热管可靠性和使用寿命;4.保护板的上下表面采用相邻两个焊缝分段交替满焊的方式焊接,侧面和端面采用花焊,可以有效降低焊接处温度,防止变形,确保焊接完成后保护板与电热管之间的接触面积大于95%;5.电热元件的中性连接端覆盖保护盒,有效的避免了气流对中性连接端的冲击振动,提高了中性连接端的可靠性;6.电热元件外形为规整的方形体,可竖直安装于蓄热式加热器内部的支撑板上,安装、固定方便,在高速气流冲刷和反复热胀冷缩工况下,不移位、不倾斜,降低了加热器故障率,提高了风洞试验质量和效率。

16.本发明的用于大流量高温高压高速气体环境的电热元件采用夹板式结构,能够增加电热元件强度,增大接触面积,提高换热效率,确保电热管不超温,热电偶不脱落,提高中性连接端的可靠性,并且安装方便、牢固,保证了风洞试验质量和效率。加工方法简便可靠,精度高,变形量小。

附图说明

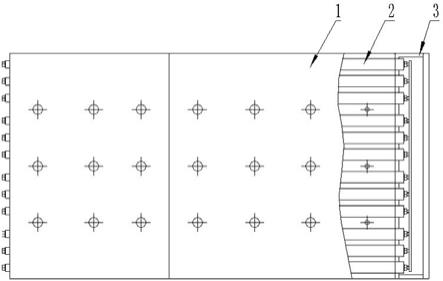

17.图1为本发明的用于大流量高温高压高速气体环境的电热元件的结构示意图;图2a为本发明的用于大流量高温高压高速气体环境的电热元件中的夹板的结构示意图(俯视图);图2b为本发明的用于大流量高温高压高速气体环境的电热元件中的夹板的结构示意图(剖面图);图3为实施例1中使用的电热管的结构示意图;图4为实施例1中的电热管的星型连接方式;图5为实施例1的蓄热式加热器(主视剖面图);图6为实施例1的蓄热式加热器(俯视剖面图)。

18.图中,1.保护板;2.电热管;3.保护盒;4.夹板;5.半圆槽;6.热电偶安装槽;7.销钉孔。

具体实施方式

19.下面结合附图和实施例详细说明本发明。

20.如图1、图2a、图2b所示,本发明的用于大流量高温高压高速气体环境的电热元件采用夹板式结构,包括若干并列排列的电热管2、覆盖在电热管2上表面、下表面的保护板1,和覆盖在电热管2中性端上、与保护板1固定连接的保护盒3;保护板1覆盖在电热管2发热段上,总长度与电热管2的发热段长度相同;保护板1分为上下对称的两个夹板4,上表面的夹板4由若干个板块拼接而成,下表面的夹板4也由若干个板块拼接而成,上表面的夹板4焊缝和下表面的夹板4焊缝交错排列;上表面的夹板4和下表面的夹板4上开有与电热管2相匹配的并列排列的半圆槽5,在半圆槽5之间开有与电热管2的热电偶相匹配的热电偶安装槽6,热电偶安装槽6的长度等于温度监控点到热电偶引出点的距离;上表面的夹板4和下表面的夹板4上还开有对应的阵列排列的销钉孔7;上表面的夹板4和下表面的夹板4的接触面留有焊接坡口;如图3所示,电热管2分为3组,每组数量相同,均为n个,n≥3;所有的电热管2的中性端采用金属连接片连接在一起,每组电热管2的另一端分别与供电电源的a相、b相、c相相连,形成三相三线制星型连接方式;保护盒3为一侧开口的方形盒体,保护盒3的厚度等于上表面的夹板4和下表面的夹板4的厚度之和,保护盒3的宽度等于夹板4的宽度,保护盒3的长度大于电热管2中性端的长度;保护盒3内填充具有灭弧作用氧化镁粉。

21.进一步地,所述的保护板1和保护盒3的材质为06cr19ni10耐热钢。

22.进一步地,所述的焊接坡口为45

°

,便于接触面焊接。

23.进一步地,所述的销钉孔7的直径为φ10mm,夹板4的表面设置与各销钉孔7相匹配的45

°

焊接坡口,便于销钉表面与夹板4焊接。

24.用于大流量高温高压高速气体环境的电热元件的加工方法,包括以下步骤:s10.采用工装将上表面的夹板4、电热管2和下表面的夹板4夹紧,电热管2与夹板4的接触面积大于95%;上表面的夹板4和下表面的夹板4合拢,然后用销钉贯穿销钉孔7,销钉的两端面与夹板4焊接并打磨平整;s20.将合拢后的上表面的夹板4和下表面的夹板4采用氩弧焊焊接,并将焊缝打磨平整;s30.在保护盒3内填充氧化镁粉;s40.将保护盒3的开口侧覆盖在电热管2中性端,采用氩弧焊焊接保护盒3与上表面的夹板4和下表面的夹板4的接触端面,并将焊缝打磨平整;得到一个整体为方形体的电热元件。

25.进一步地,所述的步骤s20的焊接步骤如下:s21.将上表面的夹板4的第1个和第2个焊缝为一组,两个焊缝分段交替满焊:s211.在第1个焊缝上、中、下三个位置分别焊接30mm长,然后在第2个焊缝上、中、下三个位置分别焊接30mm长;s212.在第1个焊缝上、下位置分别焊接30mm长,在第2个焊缝上、下位置分别焊接30mm长,依次交替焊接,直到全部焊满;s22.将上表面的第3个和第4个焊缝为一组,两个焊缝分段交替满焊,采用相同的

方式继续焊接剩余的焊缝,直至完成所有上表面的夹板4的焊缝焊接;s23.重复步骤s21、s22完成所有下表面的夹板4的焊缝焊接;s24.将上表面的夹板4和上表面的夹板4的左右侧面的焊缝采用花焊焊接,花焊焊接方法是每间隔30mm焊接30mm,再将未焊接的位置继续间隔焊接,直至所有的侧面焊缝焊接完成;s25.将上表面的夹板4和上表面的夹板4的前后两端的焊缝采用步骤s24的花焊焊接方法焊接完成。

26.进一步地,所述的氩弧焊的焊接电流150a,氩气流速5l/min。

27.实施例1本实施例的电热元件采用如图4所示的传统电热管,传统电热管为自身绝缘的金属管状电加热元件,由不锈钢包壳管、结晶氧化镁沙、电热丝、引出头、内部连接片等组成。电热管2的数量为12个,分为3组,每组4个,电热管直径φ20mm左右,不锈钢包壳管壁厚2mm左右。

28.本实施例的电热元件用于图5、图6所示的蓄热式加热器,蓄热式加热器由电热元件、蓄热元件、隔热层、加热器外壳等组成。

29.尽管本发明的实施方案已公开如上,但其并不仅仅限于说明书和实施方式中所列运用,它完全可以被适用于各种适合本发明的领域。对于熟悉本领域的人员而言,在不脱离本发明原理的前提下,可容易地实现另外的改进和润饰,因此在不背离权利要求及等同范围所限定的一般概念下,本发明并不限于特定的细节和这里示出与描述的图例。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。