1.本发明涉及自动化加工领域,特别涉及一种下料装置。

背景技术:

2.随着工业自动化程度的不断进步,实现了毛料的自动上料及加工完成的零件的自动下料。如图1所示,为下料的零件示意图,其整体呈圆柱体结构,两端相较于本体较窄,并且一端部的长度长于另一端;零件加工完成后,为了提高每一载板所存放的零件数量,零件呈竖直状态放置在载板上。另外,零件从加工设备中落下时,可能出现反向状态。因此,亟需一种下料装置实现自动正反检测和纠正,并改变零件位置状态的装置。

技术实现要素:

3.针对以上现有技术存在的缺陷,本发明的主要目的在于克服现有技术的不足之处,公开了一种下料装置,包括

4.输送机构,接收零件,并将所述零件排列后送入下一机构内;

5.正反检测机构,所述正反检测机构设置在所述输送机构的一端,并对所述零件进行正反判断;

6.正反纠正机构,将所述正反检测机构判断反向放置的所述零件调整为正向放置;

7.零件翻转机构,将正向放置的所述零件调整至竖直状态。

8.进一步地,所述输送机构包括皮带输送机以及设置在所述皮带输送机上的导料板和接料盒,所述接料盒凹设一汇聚腔,并且在所述汇聚腔底部设置贯穿的落料槽,所述导料板之间形成与所述零件配合的料道,所述料道分别连接所述落料槽和所述正反检测机构。

9.进一步地,所述输送机构的侧面设置安装座,所述导料板上固定设置调节板,所述调节板上设置腰型孔,所述安装座上凹设与所述调节板配合的调节槽,所述调节板滑动设置在所述调节槽内并通过调节螺栓连接所述腰型孔与所述安装座。

10.进一步地,所述落料槽的宽度大于所述料道的宽度,并且所述落料槽与所述料道之间设置汇聚段。

11.进一步地,所述导料板靠近所述料道的一侧设置缺口。

12.进一步地,所述正反检测机构包括安装块、第一传感器和第二传感器,所述安装块的一侧凹设到位检测区和正反检测区,所述第一传感器和所述第二传感器分别设置在所述到位检测区和所述正反检测区的一侧。

13.进一步地,所述正反纠正机构包括第一气缸、第一摆动驱动器、手指气缸和夹爪,所述第一摆动驱动器安装在所述第一气缸上,利用所述第一气缸驱动所述第一摆动驱动器竖直移动,所述手指气缸安装在所述第一摆动驱动器上,所述夹爪安装在所述手指气缸上,利用所述第一摆动驱动器带动所述手指气缸往复转动,所述夹爪位于所述正反检测机构上方。

14.进一步地,所述零件翻转机构包括第二气缸、第二摆动驱动器、翻转臂和压紧机

构,所述第二摆动驱动器安装在所述第二气缸上,利用所述第二气缸驱动所述第二摆动驱动器水平移动,所述翻转臂设置在所述第二摆动驱动器上,利用所述第二摆动驱动器驱动所述翻转臂在水平和竖直位置之间摆动,所述翻转臂上凹设容纳腔,所述压紧机构设置在所述翻转臂上,利用所述压紧机构将所述零件限制在所述容纳腔内。

15.进一步地,所述压紧机构包括气缸和压头,所述翻转臂的侧壁上设置与所述容纳腔连接的安装孔,所述气缸固定在所述翻转臂上,所述压头设置在所述安装孔内,并且与所述气缸连接。

16.进一步地,所述容纳腔的上方设置导料块,所述导料块上设置与所述容纳腔连通的导料槽,所述导料槽的长度短于所述容纳腔的长度。

17.本发明取得的有益效果:

18.1)本发明通过正反检测机构、正反纠正机构和零件翻转机构相互配合,以保证零件在同一姿态等待机械手抓取,实现了竖向存放,增加了单位载物板上零件存放量。

19.2)输送机构通过接料盒及料道组成零件输送通道,实现零件逐个送入正反检测机构,并且巧妙的在导料板上设置缺口,方便工作人员对零件进行抽检。

20.3)零件翻转机构的容纳腔上方增设导料块,以保证零件放入容纳腔之前进行预导料,进而保证零件顺利落入容纳腔。

附图说明

21.图1为本发明的下料机构所输送的零件结构示意图;

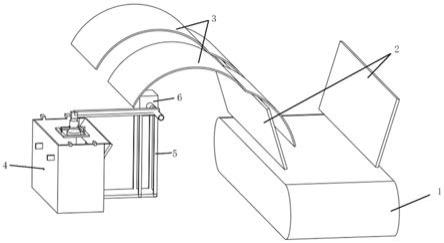

22.图2为本发明一种下料机构的立体结构示意图;

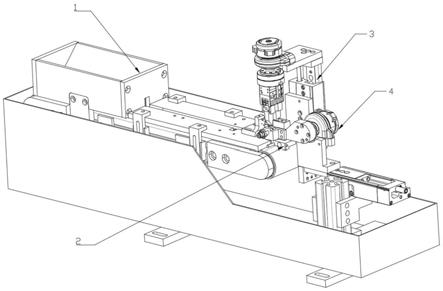

23.图3为输送机构的立体结构示意图;

24.图4为图3中a的放大图;

25.图5为图3中b的放大图;

26.图6为正反纠正机构的立体结构示意图;

27.图7为零件翻转机构的立体结构示意图;

28.附图标记如下:

29.1、输送机构,2、正反检测机构,3、正反纠正机构,4、零件翻转机构,11、皮带输送机,12、导料板,13、接料盒,21、安装块,22、第一传感器,23、第二传感器,31、第一气缸,32、第一摆动驱动器,33、手指气缸,34、夹爪,41、第二气缸,42、第二摆动驱动器,43、翻转臂,44、压紧机构,45、导料块,121、调节板,122、安装座,123、料道,124、汇聚段,125、缺口,131、落料槽,132、汇聚腔,211、到位检测区,212、正反检测区,431、容纳腔,441、气缸,442、压头,451、导料槽。

具体实施方式

30.为了使本发明的目的、技术方案及优点更加清楚明白,下面结合附图及实施例对本发明作进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

31.一种下料装置,如图2所示,包括输送机构1、正反检测机构2、正反纠正机构3及零件翻转机构4,输送机构1连接机加工设备和正反检测机构2,将机加工完成的零件送至正反

检测机构2,通过正反检测机构2对零件的正反向进行检测,正反纠正机构3和零件翻转机构4设置在正反检测机构2一侧,通过正反纠正机构3将零件抓离正反检测机构2并放置在零件翻转机构4上,同时对反向状态的零件调整至正向状态;最后通过零件翻转机构4将零件从水平状态调整至竖直状态,等待机械手将零件抓取后放入载板内。

32.如图2-5所示,输送机构1包括皮带输送机11、导料板12和接料盒13,导料板12设置两块,并分设在皮带输送机11的两侧,两块导料板12之间形成引导单个零件移动的料道123,即料道123的宽度略大于零件的最大直径。接料盒13设置在皮带输送机11上,接料盒13凹设一汇聚腔132,并且在汇聚腔132底部设置贯穿的落料槽131,汇聚腔132由分设在落料槽131两侧并向落料槽131汇聚的斜面组成。加工完成的零件落入接料盒13内,并通过汇聚腔132将零件汇入落料槽131内。其中,落料槽131与料道123对接。料道123的另一端连接正反检测机构2。通过皮带输送机11将零件顺着料道123送入正反检测机构2。

33.其中,导料板12可调节的安装在皮带输送机11上。具体的,导料板12上固定安装调节板121,皮带输送机11的侧壁固定设置安装座122,安装座122上设置与调节板121配合的调节槽,且调节槽竖向设置,调节板121上设置腰型孔,调节板121滑动设置在调节槽内,通过调节螺栓连接腰型孔和安装座122。可见,通过调节槽与调节板121导向配合,实现导料板12高度位置调节,并通过调节螺栓将调节板121与安装座122固定。

34.在上述实施例中,如图2-5所示,落料槽131的宽度大于料道123的宽度,并且落料槽131与料道123之间设置汇聚段124。其中,汇聚段由对称设置的两斜边组成。输送机构1的入料端至正反检测机构2的通道由宽变窄,并设置汇聚段过,保证零件传输的平顺性。

35.在一实施例中,如图2-5所示,导料板12靠近料道123的一侧设置缺口125。缺口125的大小允许工作人员的手指伸入,其目的在于方便工作人员对料道123内的零件取出进行抽检。

36.在一实施例中,如图2-5所示,正反检测机构2包括安装块21、第一传感器22和第二传感器23,安装块21的一侧凹设到位检测区211和正反检测区212,第一传感器22和第二传感器23分别设置在到位检测区211和正反检测区212的一侧。其中,第一传感器22和第二传感器23可以使用光电传感器。当零件为反向状态时,因此,当零件到达到位检测区211时,第一传感器22发出到位信号,同时启动第二传感器23进行检测,因零件进入正反检测区212的一端相对于另一端较长,第二传感器23能够检测到零件。反之,如果零件处于正向状态,当第一传感器22获得零件到位信号后,第二传感器23无法感应到零件。进而实现零件的正反检测。

37.在一实施例中,如图6所示,正反纠正机构3包括第一气缸31、第一摆动驱动器32、手指气缸33和夹爪34,第一摆动驱动器32安装在第一气缸31上,利用第一气缸31驱动第一摆动驱动器32竖直移动,手指气缸33安装在第一摆动驱动器32上,夹爪34安装在手指气缸33上,利用第一摆动驱动器32带动手指气缸33往复转动,夹爪34位于正反检测机构2上方。正反纠正机构3实现将零件从料道123中取出并当零件为反向状态时,将零件调整为正向状态。具体的,当正反检测机构2检测完成后,第一气缸31驱动夹爪34向下移动,将零件抓取后向上复位;如果零件为正向状态,等到零件翻转机构4移动至零件下方,正反纠正机构3两零件放置在零件翻转机构4上后复位,完成一工作过程。当零件为反向状态时,零件通过第一摆动驱动器32旋转180

°

后零件翻转机构4才移动至零件下方。

38.在一实施例中,如图7所示,零件翻转机构4包括第二气缸41、第二摆动驱动器42、翻转臂43和压紧机构44,第二摆动驱动器42安装在第二气缸41上,利用第二气缸41驱动第二摆动驱动器42水平移动,翻转臂43设置在第二摆动驱动器42上,利用第二摆动驱动器42驱动翻转臂43在水平和竖直位置之间摆动,翻转臂43上凹设容纳腔431,容纳腔431呈相邻两边开放式结构,零件放置在容纳腔431内时,其一端突出于容纳腔431的左端,使得翻转臂43翻转至竖直状态时,机械臂能够方便的夹持零件的端部。压紧机构44设置在翻转臂43上,通过压紧机构44将零件与翻转臂43临时固定,防止零件在翻转时掉落。使用时,通过第二气缸41驱动容纳腔431移动至零件下方,当接收到零件后,第二气缸41复位,而后第二摆动驱动器42工作将零件从水平状态切换成竖直状态。等待机械手将零件抓取后第二摆动驱动器42复位。

39.在上述实施例中,如图7所示,压紧机构44包括气缸441和压头442,翻转臂43的侧壁上设置与容纳腔431连接的安装孔,气缸441固定在翻转臂43上,压头442设置在安装孔内,并且与气缸441连接。通过气缸441驱动压头442伸入安装腔431,并将零件压紧于容纳腔431相对一侧的内壁上。当接触压紧时,压头442隐藏于安装孔内,避免影响零件放入容纳腔431。

40.在上述实施例中,如图7所示,容纳腔431的上方设置导料块45,导料块45上设置与容纳腔连通的导料槽451,导料槽451的长度短于容纳腔431的长度。在本实施例中,导料槽451的长度为零件的三分之一。在夹爪34抓取时,将零件的一端预先防止如导料槽451内,而后打开夹爪34,零件顺着导料槽451的引导落入容纳腔431内。

41.本发明在使用时,如图1-7所示,零件从机加工设备中落入输送机构1内,并通过输送机构1将逐个排列输送至正反检测机构2内,通过正反检测机构2检测零件的正反状态,而后通过正反纠正机构3将零件从正反检测机构2取出,如果零件为反向状态,通过正反纠正机构3驱动零件水平旋转180

°

以调整至正向状态,而后将零件放入零件翻转机构4内,通过零件翻转机构4将零件从水平状态翻转至竖直状态。

42.以上仅为本发明的较佳实施例,并非用来限定本发明的实施范围;如果不脱离本发明的精神和范围,对本发明进行修改或者等同替换,均应涵盖在本发明权利要求的保护范围当中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。